- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Gestión de Residuos de Estampación Automotriz: Estrategias para un ROI Máximo

Time : 2026-01-03

TL;DR

Efectivo gestión de residuos en estampado automotriz no es simplemente una tarea de mantenimiento, sino una estrategia financiera crítica que transforma los desechos en una fuente de ingresos. Un enfoque integral implica tres pilares: minimizar la generación de residuos en la fuente mediante software avanzado de anidado, automatizar la eliminación física con sistemas transportadores especializados y maximizar el valor de reventa mediante una estricta segregación de aleaciones. Al integrar estos procesos, los fabricantes pueden convertir la gestión de residuos de un costo operativo fijo en un activo competitivo que mejora significativamente el resultado económico.

Estrategia 1: Minimización de residuos en la fuente (prevención)

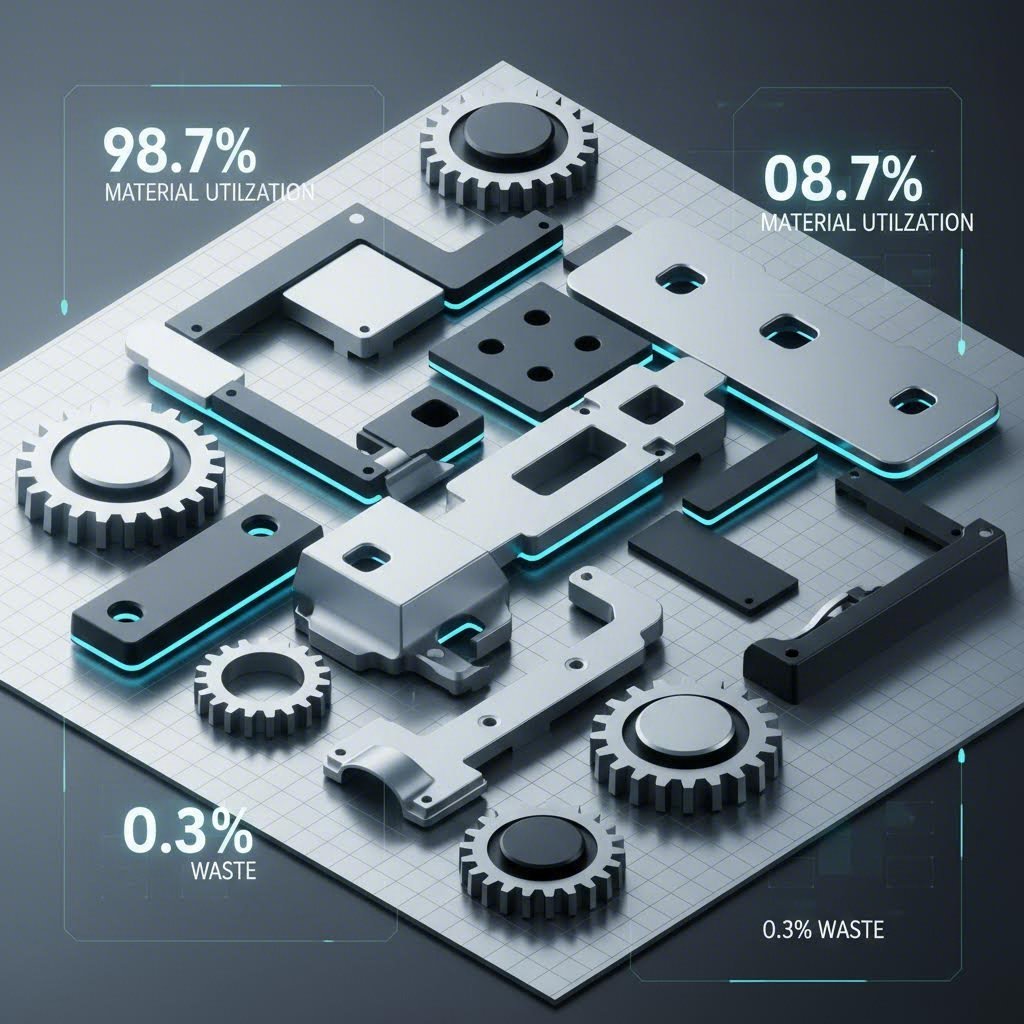

El desecho más rentable es el que nunca generas. La base de una gestión eficiente de los residuos en el estampado automotriz radica en la fase previa a la producción, específicamente en el diseño de matrices y en la utilización del material. Los ingenieros se centran intensamente en la Relación de Utilización del Material (MUR), que mide el porcentaje de chapa metálica virgen que termina en la pieza acabada frente al sobrante. Aumentar esta relación incluso en una fracción de punto porcentual puede generar ahorros anuales masivos en la producción automotriz de alto volumen.

El software avanzado de simulación desempeña un papel fundamental aquí. Herramientas como Dynaform permiten a los ingenieros simular el proceso de estampado, optimizando las formas de las plantillas y los diseños de disposición para reducir el ancho de la banda entre las piezas. Este proceso, conocido como "anidado", garantiza que la disposición de la tira aproveche cada pulgada cuadrada de la bobina. Además, técnicas como el "corte de borde común", en la que las piezas adyacentes comparten una línea de corte, pueden eliminar por completo la banda en aplicaciones específicas. Implementar estas estrategias digitales antes de fabricar las herramientas físicas es la forma más efectiva de reducir el volumen de residuos que deberán gestionarse posteriormente.

Además, la elección del socio de fabricación influye significativamente en las tasas de desperdicio. Los fabricantes experimentados entienden que la precisión en la fase de prototipado predice la eficiencia en la producción masiva. Acelerar la producción con socios integrales como Shaoyi Metal Technology ayuda a cerrar la brecha entre la prototipificación rápida y la fabricación en gran volumen. Al aprovechar la precisión certificada según IATF 16949 y capacidades de prensado de hasta 600 toneladas, los fabricantes pueden garantizar que los componentes críticos, desde brazos de control hasta subbastidores, se produzcan con herramientas optimizadas que cumplen con los estándares globales de OEM, minimizando el desperdicio de material desde el principio.

Estrategia 2: Sistemas Automatizados de Extracción y Manipulación

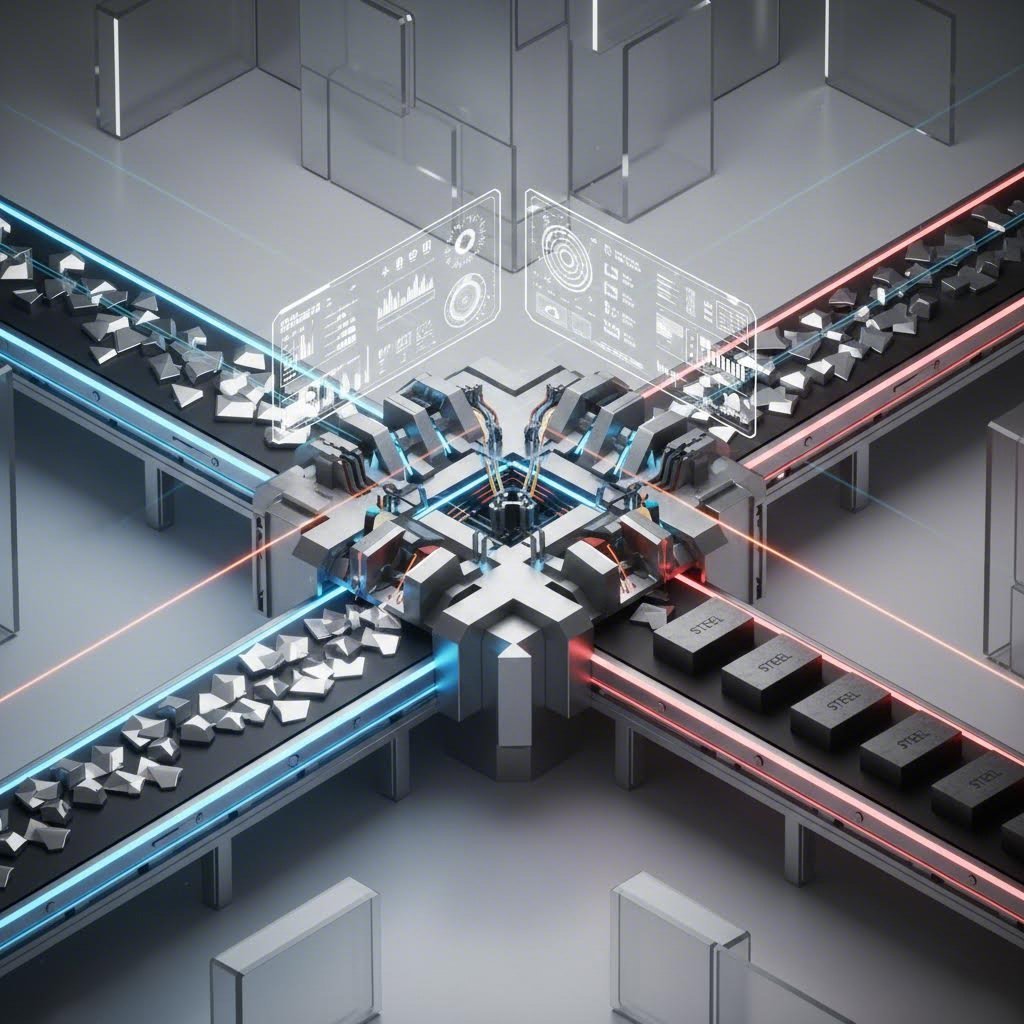

Una vez generado el desecho, su extracción inmediata y confiable es esencial para mantener el tiempo operativo de la prensa. En el entorno de alta velocidad del estampado automotriz, un conducto de desechos obstruido puede causar daños catastróficos en las matrices y detener las líneas de producción. La elección del sistema de extracción depende en gran medida del tipo de material y de las limitaciones físicas de la instalación, requiriendo a menudo una combinación de soluciones bajo la prensa y sistemas superiores.

Los transportadores de cinta de acero son el caballo de batalla de la industria para aplicaciones pesadas. Son duraderos y capaces de manejar recortes afilados y pesados de acero que destruirían cintas más ligeras. Sin embargo, requieren mantenimiento regular para evitar atascos. Alternativamente, los transportadores oscilantes (bandejas vibratorias) ofrecen una solución de bajo mantenimiento para mover desechos desde pozos estrechos. Estos sistemas utilizan vibración para deslizar el metal hacia adelante, eliminando la necesidad de cintas o piezas rotativas que puedan desgastarse o atascarse, lo que los hace ideales para operaciones de "instalar y olvidar" en áreas de difícil acceso.

Para materiales más ligeros, particularmente en la fabricación moderna de automóviles donde el aluminio se utiliza cada vez más para reducir el peso, los sistemas neumáticos o de vacío son superiores. Empresas como Mayfran International proporcionan sistemas especializados que utilizan flujo de aire para transportar rápidamente virutas y recortes ligeros de aluminio. Esto evita que la chatarra ligera flote o se atasque en transportadores mecánicos tradicionales y garantiza un entorno de prensa más limpio.

Estrategia 3: Segregación y Recuperación de Valor

La diferencia entre tratar la chatarra como desecho y tratarla como un producto radica en la segregación. Las líneas de estampado automotriz a menudo procesan diferentes aleaciones: diversos grados de acero, aluminio y cobre. Mezclar estos metales degrada su valor al denominador común más bajo. Para maximizar el retorno de la inversión (ROI), las instalaciones deben implementar sistemas que mantengan separadas estas corrientes, buscando altos niveles de pureza que permitan obtener precios premium por parte de los recicladores.

Los sistemas avanzados de gestión de chatarra emplean compuertas desviadoras y transportadores de doble dirección que dirigen automáticamente la chatarra a diferentes contenedores según la receta activa de la prensa. Por ejemplo, cuando una línea cambia de acero a aluminio, el sistema de control ajusta la compuerta para enviar los desechos a un contenedor dedicado de aluminio. Alcanzar una pureza del 95 % o superior suele ser el umbral para obtener los precios más altos. Estudios de caso de Compass Systems demuestran que los sistemas diseñados para producir chatarra de aluminio de alta pureza pueden reducir drásticamente el período de recuperación de la inversión en equipos.

Más allá de la separación, el procesamiento físico aumenta el valor. La chatarra es voluminosa y costosa de transportar porque en su mayor parte se está enviando aire. La implementación de trituradoras o máquinas briquetadoras in situ puede comprimir la chatarra en ladrillos o virutas densas. Esto aumenta significativamente la relación de densidad, a veces hasta 6:1, reduciendo los costos de transporte y haciendo que el material sea más atractivo para las fundiciones. Recicladores como Interco enfatice que los metales no ferrosos procesados y segregados procedentes de operaciones de troquelado generan retornos significativamente más altos que las cargas sueltas y mezcladas.

Estrategia 4: Sistemas Inteligentes y Cumplimiento de Seguridad

La gestión moderna de chatarra ha entrado en la era de la Industria 4.0. Ya no es suficiente simplemente mover metal; el sistema debe proporcionar datos. Los sistemas de chatarra "inteligentes" utilizan sensores IoT para monitorear en tiempo real los niveles de llenado de contenedores, la carga del transportador y el estado del equipo. Estos sistemas pueden notificar automáticamente a los transportistas cuando un contenedor esté cerca de su capacidad, evitando desbordamientos y eliminando tiempos muertos asociados a la espera de un intercambio. Este enfoque basado en datos transforma la logística de chatarra de un problema reactivo en un flujo de trabajo predictivo.

La seguridad es el componente final e innegociable. Los desechos de estampación son extremadamente afilados y a menudo están recubiertos con lubricantes resbaladizos, lo que representa graves riesgos para los trabajadores. La automatización del proceso de manipulación reduce la exposición humana a estos peligros. Además, la gestión de los fluidos asociados con los desechos es fundamental para cumplir con las normativas medioambientales. Los sistemas que separan y recuperan los fluidos de corte no solo reducen los costos de eliminación, sino que también garantizan el cumplimiento de las normas ISO 14001. Como señalan expertos del sector en ETA, Inc. , ignorar los "costos ocultos" de los residuos, como la eliminación de fluidos y las responsabilidades en materia de seguridad, puede erosionar silenciosamente la rentabilidad de una operación de estampado.

Ingeniería de beneficios a partir del proceso

Optimizar el ciclo de vida de los residuos de estampación requiere un cambio de perspectiva. No se trata de gestión de residuos; se trata de gestión de recursos. Al invertir en un diseño preciso de matrices, sistemas robustos de extracción automatizados y tecnologías inteligentes de segregación, los fabricantes automotrices pueden descubrir un valor significativo. Las plantas más exitosas consideran su producción de residuos como una línea secundaria de productos, gestionada con el mismo rigor y atención a la calidad que los componentes automotrices que producen.

Preguntas Frecuentes

1. ¿Cuáles son los métodos principales para transportar los residuos de estampación?

Los métodos más comunes incluyen cintas transportadoras de acero con bisagras para aplicaciones de alta resistencia, transportadores oscilantes (vibratorios) para transporte de bajo mantenimiento en espacios reducidos y sistemas neumáticos (de vacío) para materiales ligeros como el aluminio. También se utilizan transportadores magnéticos para metales ferrosos, con el fin de separar piezas de acero de refrigerantes o desechos no ferrosos.

2. ¿Por qué es importante la segregación de residuos en la estampación automotriz?

La segregación es fundamental para la recuperación financiera. La chatarra mixta (por ejemplo, acero mezclado con aluminio) se vende al precio del metal de menor valor o como chatarra "sucia". La chatarra segregada que cumple con los estándares de pureza (a menudo 95 % o más) obtiene una prima significativa. Por ejemplo, los recortes limpios de aluminio se venden a un precio mucho más alto por tonelada que la chatarra ferrosa mixta.

3. ¿Cómo reduce el "anidado" los costos de chatarra?

El anidado es un proceso impulsado por software que se utiliza durante la fase de diseño para disponer las piezas en una tira metálica según el patrón más eficiente posible. Al entrelazar formas y minimizar la distancia entre cortes (el puente), los fabricantes mejoran la Relación de Utilización de Material (MUR), asegurando que se produzcan más piezas terminadas a partir de la misma cantidad de bobina de materia prima, reduciendo así directamente el volumen de residuos generados.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —