- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Estampado de Componentes para Iluminación Automotriz: La Guía de Ingeniería

Time : 2025-12-26

TL;DR

Estampado de componentes para iluminación automotriz es el proceso de fabricación de alta precisión utilizado para crear piezas metálicas críticas para los sistemas de iluminación de vehículos, incluyendo terminales eléctricos, disipadores de calor, carcasas reflectoras y soportes de montaje. Debido a que los conjuntos modernos de LED requieren una gestión térmica estricta y una conductividad eléctrica constante, los fabricantes dependen de estampado de alta velocidad estampado de troqueles progresivos para producir millones de componentes libres de defectos. Las consideraciones clave en la selección incluyen elegir materiales como aluminio para la disipación de calor, cobre para la conectividad, y asegurarse de que su socio cuente con Certificación IATF 16949 para cumplir con los estándares de calidad automotriz globales.

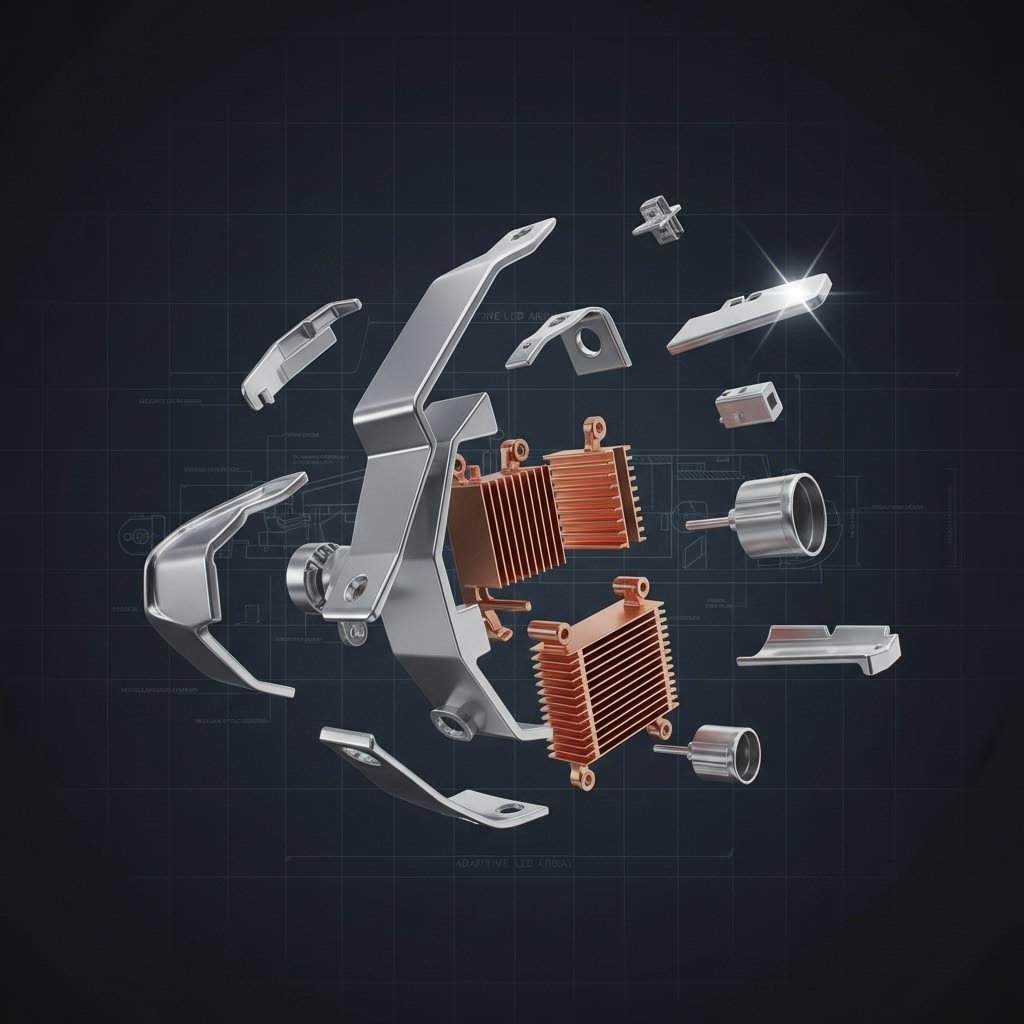

Componentes estampados críticos en la iluminación automotriz moderna

El cambio de los faros halógenos a la iluminación LED y láser-matriz ha transformado la complejidad de los componentes metálicos estampados. Los ingenieros automotrices ya no necesitan solo soportes simples; requieren interconexiones intrincadas y soluciones térmicas que se adapten a conjuntos de faros delanteros y traseros cada vez más compactos. El estampado de alta precisión cumple tres funciones principales dentro de estos sistemas: conectividad eléctrica, soporte estructural y gestión térmica.

Interconexiones eléctricas

El sistema nervioso de cualquier conjunto de iluminación depende de componentes eléctricos estampados. Barras de Buses y marcos de derivación se estampan a partir de aleaciones de cobre de alta conductividad para distribuir eficientemente la energía a través de matrices LED. Terminales y los conectores deben mantener la integridad del contacto a pesar de las vibraciones del motor y los ciclos térmicos. A diferencia de la electrónica de consumo estándar, estas piezas de grado automotriz suelen presentar geometrías complejas diseñadas para encajar firmemente en carcasas moldeadas por inyección de plástico, un proceso conocido como moldeo por inserción.

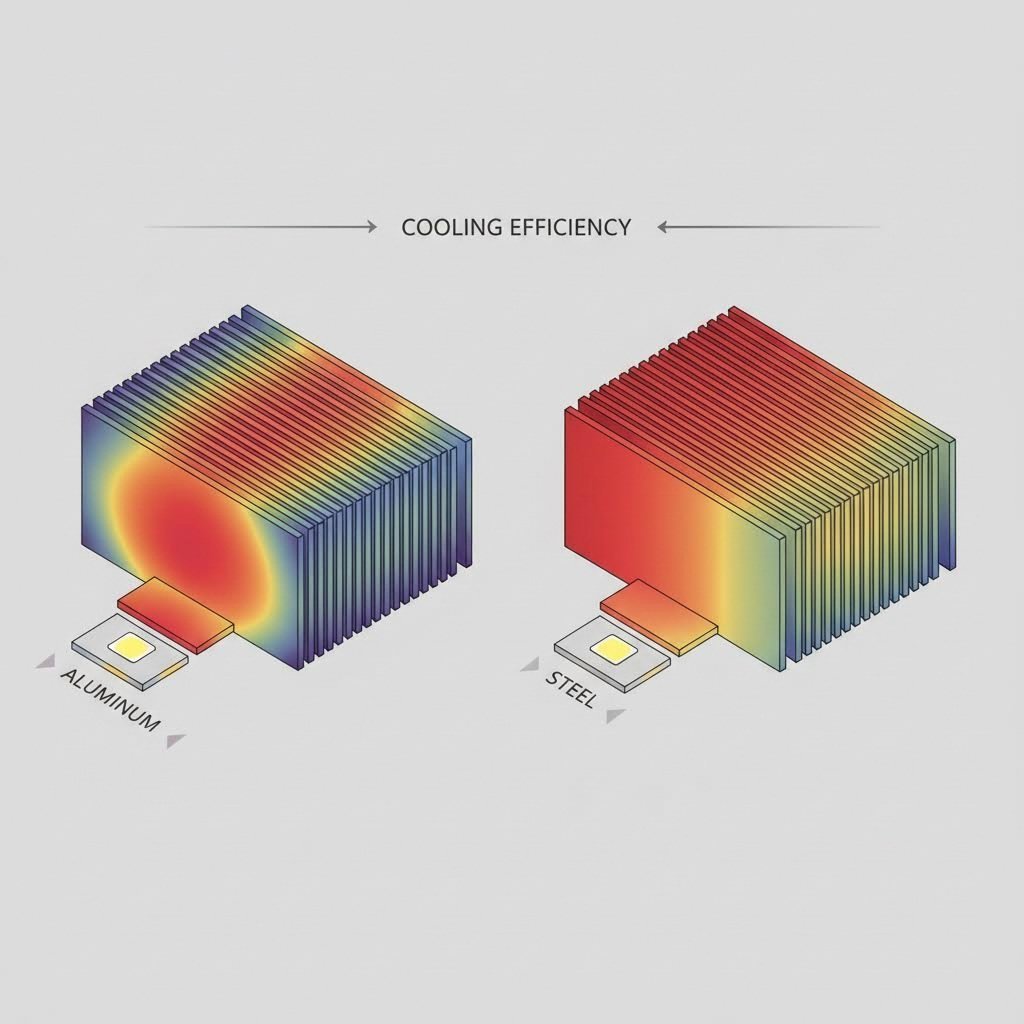

Componentes de gestión térmica

La longevidad del LED está directamente relacionada con la disipación del calor. El estampado metálico ofrece una solución rentable para crear disipadores de Calor y difusores térmicos. Al estampar aleaciones de aluminio, los fabricantes pueden producir componentes ligeros con una superficie considerable para extraer el calor de los diodos sensibles. Estas piezas suelen integrarse directamente con la placa de circuito impreso (PCB) o la carcasa para garantizar una transferencia térmica rápida.

Hardware Óptico y Estructural

Aunque los plásticos dominan en las lentes, el estampado metálico sigue siendo superior en cuanto a rigidez estructural y precisión óptica en áreas específicas. Anillos reflectores y protectores de bombillas requieren acabados superficiales de alta calidad para manipular los trayectos de la luz sin distorsión. Mientras tanto, el acero de alto calibre brackets de montaje y abrazaderas de sujeción aseguran que todo el módulo de iluminación permanezca alineado y seguro, incluso cuando el vehículo transita por terrenos difíciles.

Estrategia de Selección de Materiales: Conductividad, Peso y Calor

La selección del material adecuado es un acto de ingeniería de equilibrio entre el rendimiento, el peso y el costo. En el estampado de componentes de iluminación automotriz, dominan tres familias de materiales, cada una con un propósito de ingeniería distinto.

Las aleaciones de cobre y latón

Para componentes eléctricos: C110 de cobre (Tough Pitch Electrolytic) es el estándar debido a su conductividad eléctrica excepcional (100% IACS). Sin embargo, el cobre puro es blando. Para las terminales que requieren propiedades de muelles para mantener la presión de contacto, los ingenieros a menudo especifican latón o de alto rendimiento berilio cobre las aleaciones. Estos materiales ofrecen la resistencia a la tracción necesaria para resistir la fatiga y mantener una conductividad adecuada.

Aleaciones de Aluminio

Aluminio 5052 y 6061son las opciones para disipadores de calor y carcasas. El aluminio ofrece una excelente conductividad térmicacrítica para enfriar LEDs de alta potenciaa una fracción del peso del cobre o del acero. También es naturalmente resistente a la corrosión, aunque puede ser propenso a "galling" (adhesión del material) durante el proceso de estampado, que requiere recubrimientos de herramientas especializadas y lubricantes.

Acero inoxidable y acero laminado en frío

Para las partes estructurales exteriores o los componentes internos expuestos a la humedad, acero inoxidable de la serie 300 proporciona una resistencia superior a la corrosión sin necesidad de revestimiento secundario. Para los soportes internos donde la corrosión es menos preocupante pero la resistencia es primordial, acero laminado en frío la producción de la nueva tecnología de la Unión Europea (UE) es una de las principales prioridades de la industria.

Procesos de fabricación: troquel progresivo vs. embutición profunda

La elección del método de estampado depende en gran medida de la geometría del componente y del volumen de producción. Los proyectos de iluminación automotriz suelen implicar grandes volúmenes (cientos de miles a millones de piezas), lo que hace que la eficiencia sea un factor principal.

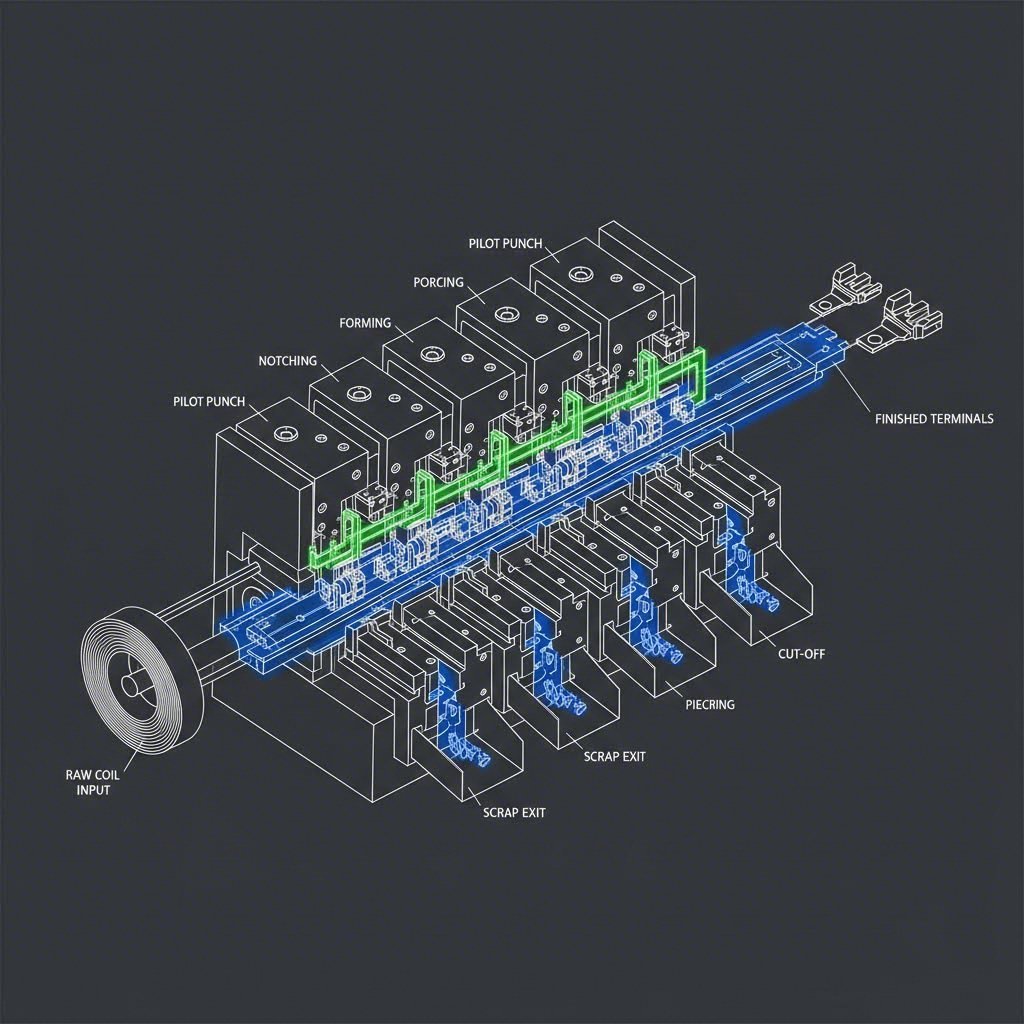

Estampado de troqueles progresivos

Estampado de troqueles progresivos es el estándar de la industria para producir piezas complejas de tamaño pequeño a mediano como terminales, clips y marcos de plomo. En este proceso, una bobina de metal se alimenta a través de una serie de estaciones dentro de un solo troquel. Cada estación realiza una operación específica: corte, flexión, punzamiento o acuñación, a medida que la tira avanza. La parte terminada se separa en la estación final. Este método es increíblemente rápido, capaz de ejecutar cientos de golpes por minuto, asegurando un bajo precio de pieza para tiradas de alto volumen.

Estampado por embutición profunda

Para componentes cilíndricos o en forma de caja con una profundidad significativa, como las latas de condensadores, los enchufes de bombillas o las carcasas de reflectores específicos. estampado por embutición profunda se requiere. Este proceso estira la lámina de metal en una cavidad de la matriz. Es técnicamente exigente, ya que el material debe fluir sin rasgarse ni arrugarse. Aunque es más lento que el estampado progresivo, es la única manera de crear formas metálicas huecas e integrales a las unidades de iluminación selladas.

Principales desafíos: precisión, calor y acabado de la superficie

El estampado para iluminación automotriz presenta desafíos únicos que lo distinguen del estampado industrial general. Los proveedores deben controlar las variables que afectan tanto a la calidad estética como a la funcional de la luz.

Calidad de la superficie óptica es primordial para reflectores y biseles cosméticos. Incluso los arañazos microscópicos o las marcas de los tiradores pueden dispersar la luz de manera impredecible o crear defectos visibles en un conjunto de faros de primera calidad. Los fabricantes utilizan matrices de carburo pulido y sistemas de manipulación especializados para garantizar que las piezas permanezcan intactas durante toda la producción.

Deformación térmica es otro riesgo. A medida que funcionan los LED, generan calor localizado. Los disipadores de calor estampados deben tener superficies de montaje perfectamente planas para garantizar un contacto completo con la placa del LED. Cualquier curvatura o rebabas puede crear espacios de aire, que actúan como aislantes y provocan una falla prematura del LED.

Selección del proveedor: Abastecimiento y certificación

Elegir un socio de estampación para la iluminación automotriz no se trata solo de precio; se trata de mitigación de riesgos y escalabilidad. La cadena de suministro automotriz exige un estricto cumplimiento de los estándares de calidad para prevenir retiros del mercado y garantizar la seguridad.

Lo incuestionable: IATF 16949

Cualquier proveedor que fabrique componentes para la cadena de suministro automotriz debe estar certificado conforme a IATF 16949 . Esta norma va más allá de la ISO 9001, haciendo hincapié en la prevención de defectos, la reducción de la variabilidad y la mejora continua. Asegura que el fabricante tenga procesos sólidos para el AMEF (Análisis de Modos y Efectos de Fallas) y el PPAP (Proceso de Aprobación de Piezas de Producción), garantizando que cada soporte o terminal cumpla exactamente con las especificaciones técnicas.

De prototipo a producción

Un punto común de fricción en la adquisición de componentes automotrices es la transición del prototipo a la producción en masa. Los ingenieros a menudo necesitan lotes pequeños para validación antes de comprometerse con herramientas rígidas costosas. Encontrar un socio que pueda manejar todo este ciclo de vida es valioso. Por ejemplo, Shaoyi Metal Technology se especializa en cerrar esta brecha, ofreciendo soluciones integrales de estampado que escalan desde la prototipificación rápida de 50 unidades hasta la fabricación en alto volumen de millones de unidades. Sus capacidades incluyen prensas con capacidades de hasta 600 toneladas y estricto cumplimiento de la norma IATF 16949, lo que les permite entregar componentes críticos como brazos de control junto con piezas de iluminación de precisión, manteniendo una calidad constante al nivel OEM.

Compras Estratégicas para Iluminación

El rendimiento del sistema de iluminación de un vehículo depende tanto del metal estampado detrás de la lente como de la lente misma. Al comprender la interacción entre las propiedades del material, los procesos de estampado y las certificaciones de calidad, los equipos de compras pueden asegurar componentes que garanticen seguridad, durabilidad y cumplimiento regulatorio. Priorice proveedores que demuestren no solo capacidad de fabricación, sino también competencia técnica en desafíos térmicos y eléctricos.

Preguntas Frecuentes

1. ¿Cuál es el mejor material para disipadores de calor en LEDs automotrices?

Las aleaciones de aluminio, particularmente las 5052 y 6061, son el estándar para disipadores de calor de LED. Ofrecen un equilibrio óptimo entre alta conductividad térmica, bajo peso y rentabilidad en comparación con el cobre. El aluminio disipa eficazmente el calor generado por los LED de alta potencia, evitando el sobrecalentamiento y prolongando la vida útil de la unidad de iluminación.

2. ¿Por qué se prefiere el troquelado progresivo para los terminales de iluminación?

El troquelado progresivo se prefiere porque permite la producción a alta velocidad y continua de geometrías complejas con tolerancias estrechas. Dado que la iluminación automotriz requiere millones de terminales y conectores idénticos, este proceso garantiza consistencia y un bajo costo por unidad, lo cual es esencial para la producción en masa.

3. ¿Pueden los componentes estampados reemplazar a los componentes de fundición por molde en los conjuntos de iluminación?

Sí, en muchos casos. Las piezas estampadas de chapa metálica suelen ser más ligeras y más económicas de producir que las alternativas de fundición por moldeo. Aunque la fundición por moldeo permite espesores de pared más variables, el estampado es superior para aplicaciones de pared delgada y alta resistencia, como soportes, protectores y abrazaderas, lo que contribuye a la reducción del peso total del vehículo.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —