- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Piezas clave de fundición a presión para interiores automotrices modernos

Time : 2025-12-21

TL;DR

Las piezas de fundición a presión para interiores automotrices son componentes cruciales creados al inyectar metales no ferrosos fundidos, como aluminio, zinc y magnesio, en moldes de acero reutilizables bajo alta presión. Este proceso altamente eficiente de fabricación produce piezas complejas, duraderas y precisas, incluyendo columnas de dirección, estructuras de asientos y componentes de tableros, que son esenciales para la seguridad, funcionalidad y calidad general de los vehículos modernos.

Comprensión de la Fundición a Presión para Interiores Automotrices

La fundición a presión es un proceso versátil y económico de trabajo de metales utilizado para fabricar grandes cantidades de piezas metálicas complejas con excelente precisión dimensional. En el sector automotriz, constituye la base para la producción de una amplia gama de componentes. El proceso consiste en inyectar metal fundido en un molde de acero endurecido (o troquel), donde se enfría y solidifica adoptando la forma final, comúnmente denominada pieza fundida. Este método es valorado por su capacidad para crear piezas con paredes delgadas y geometrías complejas que serían difíciles o costosas de producir mediante otras técnicas de fabricación.

Es importante aclarar el alcance de este tema. Aunque los aficionados y entusiastas de maquetas automovilísticas suelen buscar piezas en miniatura "fundidas a presión" para modelos a escala, este artículo se centra en la fabricación industrial de componentes funcionales de tamaño real para vehículos de producción utilizados por importantes fabricantes de equipos originales (OEM). Los principios son similares, pero la escala, los materiales y las normas de calidad son muy diferentes, adaptándose a las exigentes demandas de empresas como Ford, GM y Honda.

La razón principal por la que la fundición a presión es tan prevalente en la industria automotriz es su combinación de velocidad, precisión y rentabilidad para la producción en gran volumen. Como se explica en una guía detallada sobre fundición a presión automotriz , esta técnica permite la creación de piezas ligeras pero resistentes, lo cual es fundamental para mejorar la eficiencia del combustible y el rendimiento del vehículo. Componentes como carcasas de la columna de dirección, mecanismos de cerradura de llave y puertas de la guantera son ejemplos comunes de partes interiores fabricadas mediante este proceso, que ofrecen tanto integridad estructural como un acabado superficial de alta calidad.

Materiales básicos en la fundición a presión para interiores automotrices

La selección del material es fundamental en la fundición a presión y depende de la resistencia, el peso, la resistencia a la corrosión y la conductividad térmica requeridas para la pieza. Para los interiores automotrices, la gran mayoría de las piezas fundidas provienen de metales no ferrosos, principalmente aleaciones de aluminio, zinc y magnesio. Cada metal ofrece un conjunto único de propiedades adaptadas a aplicaciones específicas dentro del vehículo.

Aleaciones de Aluminio son la opción más común debido a su excelente combinación de ligereza y alta resistencia. Mantienen su durabilidad a altas temperaturas, lo que los hace adecuados para componentes cercanos al tabique del motor o en otros entornos exigentes. El aluminio también ofrece buena resistencia a la corrosión y características de acabado.

Aleaciones de Cinc son valorados por su excepcional fluidez en fundición, lo que permite crear piezas con paredes muy delgadas y detalles intrincados. El zinc proporciona un acabado superficial superior, lo que lo hace ideal para componentes donde la estética es importante. También ofrece alta resistencia al impacto y se puede galvanizar o acabar fácilmente, razón por la cual se utiliza frecuentemente en manijas de puertas, componentes de cerraduras y molduras decorativas.

Aleaciones de Magnesio son los más ligeros de los metales comunes para fundición, aproximadamente un 33 % más ligeros que el aluminio. Esto los convierte en una opción premium para fabricantes enfocados en maximizar la reducción de peso del vehículo para mejorar el ahorro de combustible y la maniobrabilidad. Piezas como estructuras de volantes y elevadores de asientos suelen fabricarse en magnesio, según señalan fabricantes como Inox Cast , para lograr un ahorro de peso significativo sin comprometer la resistencia.

Para ilustrar mejor las diferencias, a continuación se muestra una comparación de estos materiales clave:

| Material | Propiedades clave | Aplicaciones interiores comunes |

|---|---|---|

| Aluminio | Excelente relación resistencia-peso, resistencia a altas temperaturas, buena resistencia a la corrosión. | Soportes de fijación del salpicadero, soportes de pedales, carcasas electrónicas. |

| Zinc | Alta ductilidad, excelente para paredes delgadas y detalles finos, acabado superficial superior, alta resistencia al impacto. | Carcasas de cierre de puertas, engranajes de retractores de cinturón de seguridad, poleas, molduras decorativas, tiradores. |

| Magnesio | Extremadamente ligero (el metal estructural más ligero), buena relación resistencia-peso, excelente protección contra interferencias electromagnéticas/de radiofrecuencia (EMI/RFI). | Marcos de volante, marcos y elevadores de asientos, soportes de consola, chasis del panel de instrumentos. |

Un catálogo de piezas comunes de fundición interior

La versatilidad de la fundición permite la producción de una amplia variedad de componentes que conforman el interior de un vehículo moderno. Estas piezas están diseñadas para ajuste, función y sensación, contribuyendo significativamente a la experiencia del conductor y los pasajeros. Pueden agruparse en varias áreas funcionales clave dentro de la cabina.

Componentes de dirección y tablero

Esta área requiere precisión y resistencia para garantizar la seguridad y la integridad operativa. La fundición se utiliza para producir piezas estructuralmente críticas aunque complejas.

- Carcasas de columna de dirección: Estas piezas protegen y alinean el eje de dirección y a menudo integran puntos de montaje para interruptores de encendido y palancas de señal de giro.

- Marcos de panel de instrumentos: A menudo fabricados en magnesio para reducir el peso, estas fundiciones grandes y complejas forman la estructura principal de todo el conjunto del tablero.

- Carcasas de airbag: Los componentes de fundición a presión proporcionan la resistencia necesaria y dimensiones precisas para contener y desplegar de forma segura las bolsas de aire durante una colisión.

- Carcasas de cerradura: La fundición a presión de zinc se utiliza frecuentemente por su durabilidad y capacidad para mantener tolerancias estrechas en el mecanismo de bloqueo.

Componentes de asientos y consola

Las piezas de esta categoría deben ser robustas para soportar el uso diario y cumplir con normas estrictas de seguridad, a la vez que sean lo más ligeras posible.

- Estructuras y elevadores de asientos: Las fundiciones a presión de magnesio y aluminio proporcionan una estructura fuerte y ligera para los asientos, contribuyendo a la reducción del peso total del vehículo.

- Engranajes y poleas del tensor del cinturón de seguridad: El zinc suele ser el material elegido para estos componentes pequeños y de alta resistencia, que son fundamentales para el rendimiento del sistema de seguridad.

- Soportes de consola y reposabrazos: Estas piezas estructurales deben ser duraderas y a menudo tienen formas complejas para encajar dentro del diseño interior del vehículo.

Componentes de Puerta y Revestimiento

Estas piezas combinan funciones prácticas con requisitos estéticos, ya que son frecuentemente tocadas y vistas por los ocupantes del vehículo.

- Manijas interiores de puerta y mecanismos: El zinc se utiliza comúnmente por su excelente acabado superficial y por su calidad y durabilidad percibidas.

- Puertas y pestillos de la guantera: La fundición a presión proporciona la rigidez y precisión necesarias para un mecanismo de apertura y cierre suave y confiable.

- Soportes de espejos: Estas piezas deben sostener firmemente el espejo retrovisor interior mientras absorben las vibraciones.

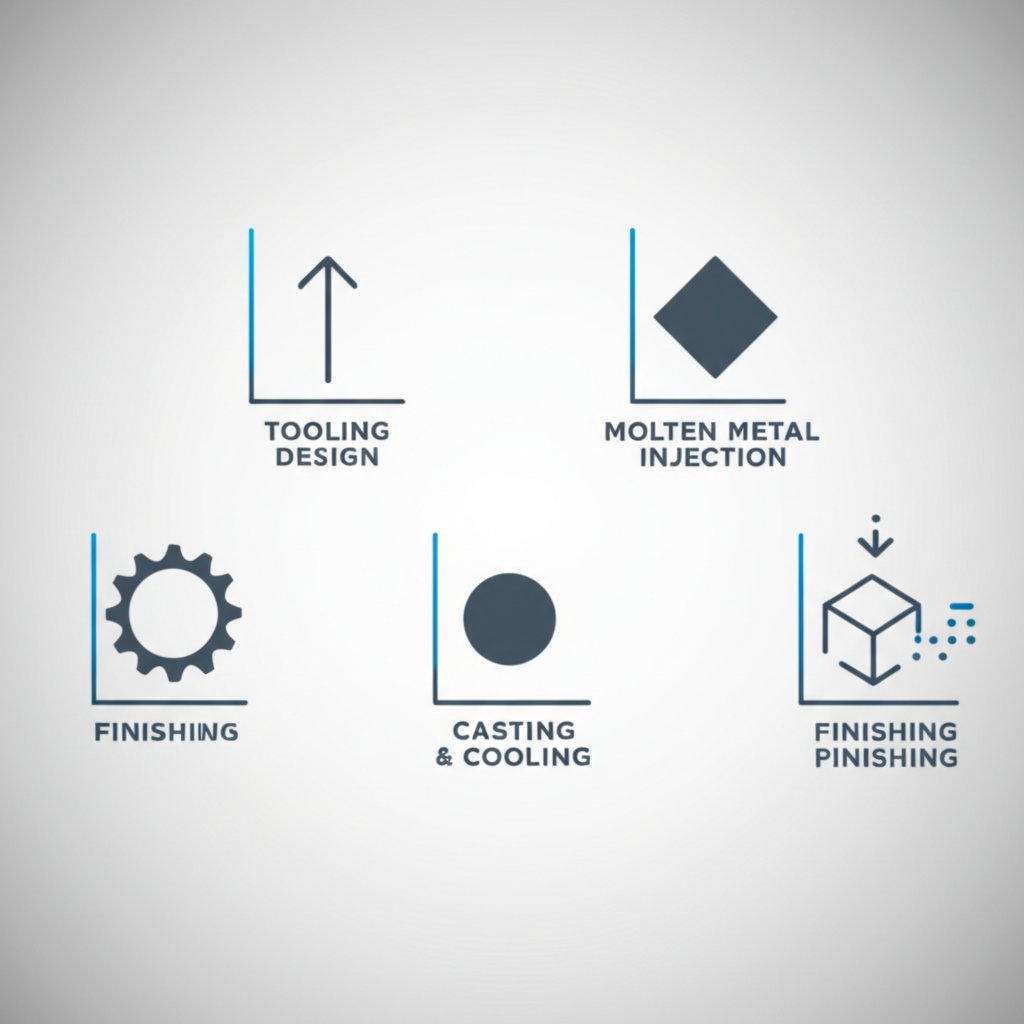

El Proceso de Fundición a Presión Automotriz: Desde la herramienta hasta el acabado

Crear piezas de fundición a presión de alta calidad es un proceso multifase que exige una ingeniería precisa desde el principio hasta el final. Cada paso es fundamental para garantizar que el componente final cumpla con los rigurosos estándares de la industria automotriz en cuanto a resistencia, precisión dimensional y calidad superficial.

- Diseño de utillajes y matrices: El proceso comienza con la creación de un molde reutilizable, conocido como matriz. Esta es la etapa más crítica y con mayor inversión de capital. Como explican especialistas como Gemini Group estas matrices están diseñadas con precisión en acero endurecido mediante software avanzado de CAD/CAM y maquinado CNC para crear las dos mitades de la cavidad del molde que formarán la forma de la pieza.

- Preparación de la aleación e inyección: La aleación metálica elegida (aluminio, zinc o magnesio) se funde en un horno. Luego se inyecta en la cavidad del molde bajo una presión extremadamente alta. El método específico varía; la fundición en cámara fría se utiliza normalmente para metales con alto punto de fusión como el aluminio, mientras que la fundición en cámara caliente es más rápida y se emplea para aleaciones con bajo punto de fusión como el zinc.

- Fundición y solidificación: Una vez inyectado, el metal fundido llena rápidamente todos los detalles del molde. Se mantiene bajo presión mientras se enfría y solidifica, proceso que dura solo unos segundos. Este enfriamiento rápido ayuda a crear una microestructura de grano fino, lo que contribuye a la resistencia de la pieza.

- Expulsión y acabado: Tras la solidificación, ambas mitades del molde se abren y unas clavijas expulsoras sacan la pieza fundida terminada. La pieza bruta, que puede tener material sobrante denominado "rebaba" o canales de alimentación, pasa entonces a operaciones secundarias. Estas pueden incluir recorte, lijado, mecanizado CNC para características críticas y la aplicación de acabados superficiales como pintura en polvo o pintura convencional.

Aunque la fundición en molde metálico destaca para piezas complejas con forma neta, los fabricantes eligen entre diversos procesos de conformado de metales según los requisitos del componente. Por ejemplo, se seleccionan procesos como el forjado para piezas que necesitan máxima resistencia y resistencia a la fatiga, tales como componentes críticos del motor y del chasis. Empresas especializadas en estas aplicaciones de alta resistencia, como Shaoyi (Ningbo) Metal Technology , utilizan procesos avanzados de forjado en caliente para producir piezas automotrices resistentes, lo que demuestra la diversidad del panorama de fabricación dentro de la industria.

Preguntas Frecuentes

1. ¿Cuáles son los componentes de la fundición en molde metálico?

La mayoría de las piezas fundidas por inyección provienen de metales no ferrosos. Los materiales principales utilizados en la industria automotriz son aleaciones de aluminio, zinc y magnesio. Otros materiales empleados en la fundición en molde metálico para diversas industrias incluyen cobre, plomo, peltre y aleaciones a base de estaño. La elección del metal depende de los requisitos específicos de la pieza, como peso, resistencia, resistencia a la corrosión y propiedades térmicas.

2. ¿Qué piezas automotrices se fabrican mediante fundición?

La fundición se utiliza para producir una gran variedad de piezas automotrices. Más allá de los componentes internos mencionados en este artículo (como carcasas de la columna de dirección, estructuras de asientos y estructuras del panel de instrumentos), la fundición también es esencial para componentes principales del tren motriz y del chasis. Ejemplos comunes incluyen bloques de motor, culatas, carcasas de transmisión, pistones, ruedas y pinzas de freno. Este proceso es fundamental en la fabricación moderna de vehículos debido a su capacidad para crear piezas complejas y estructuralmente resistentes de manera eficiente.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —