- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

¿Estampaciones de matrices automotrices, rebote al doblar "anti-humano"? ¡Estos 4 programas de compensación hacen que el error sea cero!

Time : 2025-05-17

En el campo de estampación de matriz automotriz diseño de matriz, uno de los problemas más dolorosos para los ingenieros es "resorte de flexión regresando" .

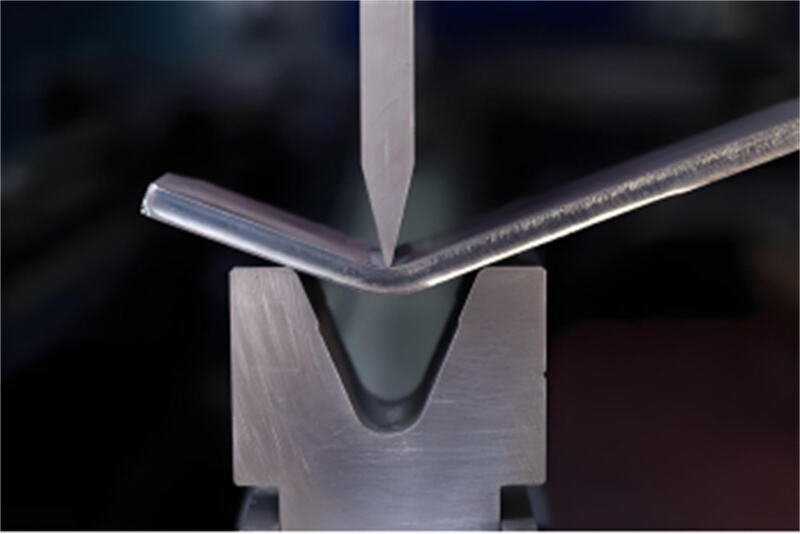

Rebote de estampación automotriz

Sea lo que sea piezas del cuerpo automotriz (Aletas de automóvil, puertas de automóvil, techos de automóvil . .. ), piezas estructurales del cuerpo (miembros laterales/miembros longitudinales/miembros transversales... ), o monturas para motores , soporte de asiento el (soporte de asiento )y así sucesivamente, siempre que involucre el procesamiento de doblado de chapas metálicas, el rebote es como una mano invisible que siempre "arma un desastre" en el último momento - el diseño del molde es preciso, y el equipo está ajustado, pero el tamaño del producto aún así se desvía del las expectativas después del desmoldeo. Este fenómeno no solo arrastra la eficiencia de producción, sino que también puede llevar directamente al descarte del producto, haciendo que innumerables ingenieros trabajen en turnos extras e incluso cuestionen su vida.

¡No te preocupes! El retroceso no es invencible. Si se domina la lógica científica de compensación y se combina con soluciones avanzadas de la industria, el error puede ser "anulado". Shaoyi es un profesional Fábrica de piezas de moldes de estampado metálico automotriz de China . Esta vez, analizará profundamente la naturaleza del retroceso en el doblado y revelará 4 soluciones de compensación eficientes con sus años de experiencia en el diseño de matrices de estampado, ¡te ayuda a "domar" el rebote de primavera desde la raíz y hace que el diseño de matrices sea más eficiente!

1. ¿Por qué es el rebote en la curvatura de las piezas de estampado automotriz tan "problemático"? Primero exploremos su lógica subyacente. a utomotive

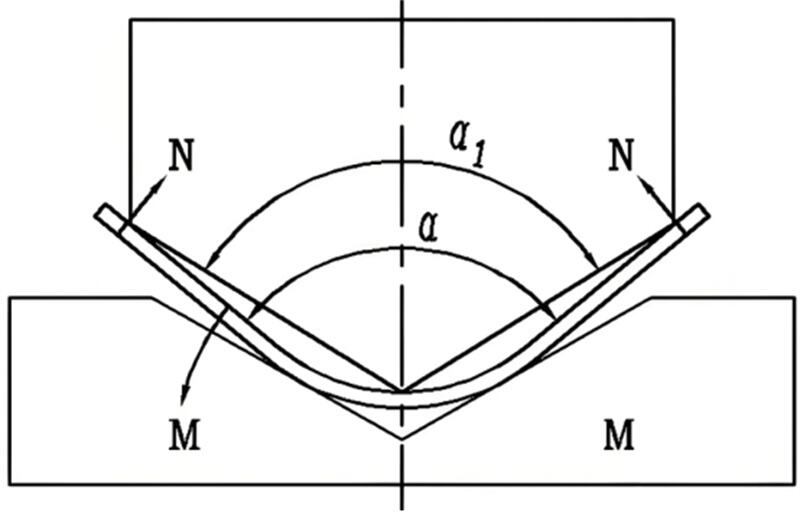

La esencia del rebote es la recuperación de la deformación elástica de materiales metálicos. Cuando el material en hoja sufre una deformación plástica bajo la presión del molde, también ocurre una deformación elástica interna. Una vez que se elimina la fuerza externa, la deformación elástica se libera, causando que el ángulo, radio y hasta la forma de la pieza se desvíen de los valores de diseño del molde. Los factores de influencia principales son:

Propiedades del material : Cuanto mayor sea la resistencia a la tracción y menor el módulo elástico (por ejemplo, el acero Q235B y #10 comúnmente utilizado por "proveedores de estampado automotriz"), más pronunciado será el efecto de resorte.

Espesor de la hoja y radio de curvatura : Cuanto menor sea la relación entre el espesor de la hoja (t) y el radio de curvatura interno (r) (r/t), mayor será el efecto de resorte.

Desgaste del molde y presión : Presión insuficiente o excesiva separación del troquel aumenta la deformación elástica proporcionalmente.

Caso Punto de Dolor : Una empresa de electrodomésticos produce soportes de acero inoxidable. El ángulo de diseño es de 90°, pero después del desmoldeo, se recupera elásticamente hasta 95°, causando un exceso de holgura en la ensambladura. Las soluciones tradicionales implican ajustes repetidos de prueba y molde, lo que puede tardar hasta 2 semanas e incrementar los costos.

II. Cuatro Programas de Compensación Impactan y Hacen que el Retorno Elástico "No Tenga Dónde Esconderse"

Programa 1: Compensación de Sobrediagramado - Usar "Predicción Proactiva" para Contrarrestar el Retorno Elástico

Principio: Predecir el ángulo de resorte de piezas de estampado para automóviles durante la producción. En el diseño de "estampado en prensa automotriz", se hace intencionalmente el ángulo de doblado más pequeño (o más grande, dependiendo de la dirección del resorte) que el objetivo. Usa la recuperación post-resorte para alcanzar el objetivo.

Fórmula clave: δθ = θ resorte = K × (σ_s/E) × (r/t)

(K es el coeficiente del material, σ _s es la resistencia a la compresión, E es el módulo de elasticidad. )

Pasos de implementación:

1. Determinar el rebotamiento δθ a través de pruebas de materiales o datos históricos.

2. Establecer el ángulo del molde como θ molde = θ objetivo −Δθ .

3. Ajusta el coeficiente de compensación después de la producción experimental.

Caso: Shaoyi fabricó un panel para una planta principal. El panel requería un dobladillo de 60°, pero tenía un retroceso de 4°.

Después de ajustar el ángulo del molde a 56°, la pieza cumplió con los estándares de precisión. La tasa de aceptación aumentó del 70% al 99%.

Programa 2: Reforzamiento Local - Usa "Trampas de Esfuerzo" para eliminar la deformación elástica

Principio: En las áreas no funcionales de la zona de doblado, preestablece depresiones, abultamientos o nervios. La deformación plástica local generada por estos consume energía de deformación elástica, limitando el retroceso.

Aspectos más destacados del diseño:

- Controlar la profundidad de la depresión entre el 10% y el 15% del grosor de la hoja.

- Inclinar las costillas a 45° respecto a la línea de dobladura para dispersar el estrés.

- Optimizar la ubicación de las costillas con simulación CAE para mantener la resistencia.

En el caso: Shao Yi procesó una planta hospedadora piezas de chapa metálica para automóviles usando grabado láser. Hizo micro surcos a 0,5 mm de la línea de doblez, reduciendo el efecto de resorte en un 60% sin defectos visibles en la superficie.

Programa 3: Compensación Dinámica de Presión – Permitir que los moldes se "ajusten inteligentemente"

Principio: Usa un sistema hidráulico o servo motor - sistema de matriz adaptable accionado . Durante el doblado, monitorea en tiempo real la presión y el desplazamiento, ajustando dinámicamente la fuerza de sujeción para garantizar una deformación plástica completa.

Aspectos técnicos destacados:

- Sensores de fuerza integrados y sistema de control de bucle cerrado.

- Soporta carga de presión multi-etapa (por ejemplo, pre-presión, presión principal, presión de mantenimiento).

- Apto para materiales como el acero de alta resistencia y aleaciones de aluminio.

Tendencia de la industria: Un fabricante de automóviles con sede en Alemania ha introducido máquinas de doblado adaptativo impulsadas por IA. A través del aprendizaje automático para la predicción de resorte, la precisión de compensación alcanza ±0,1° , y el ciclo de depuración se reduce en un 80%.

Programa 4: Método de Control de Campo Térmico - Remodelar las características de los materiales con la "Magia Térmica"

El artículo 2 : Calentar o enfriar localmente el área de doblado para alterar la resistencia al esfuerzo y el módulo elástico del material, controlando así el efecto de resorte.

Selección de proceso :

Calentamiento láser : Elevar precisamente la temperatura a 200 - 300°C ( apto para acero inoxidable).

Enfriamiento con nitrógeno líquido : Enfriar rápidamente para suprimir la recuperación elástica ( apto para aleaciones de aluminio).

Precauciones : Equilibrar la deformación térmica y los riesgos de oxidación; usar protección con gas inerte.

Aplicación Avanzada : Un componente aeroespacial utiliza el doblado por inducción térmica. El error de rebote elástico está dentro de 0,05 mm, superando los procesos tradicionales de doblado frío.

Rebote del proceso de doblado

III. Habilidades Prácticas: ¿Cómo elegir el programa de compensación óptimo?

1. Considera el material :

- Acero de bajo carbono, aleaciones de cobre → Compensación por sobredoblado (bajo costo);

- Acero de alta resistencia, aleaciones de titanio → Compensación de presión dinámica (alta precisión).

Considera el volumen de producción :

- Pequeños lotes, múltiples variedades → Compensación de sobre-doblado + simulación CAE;

- Producción a gran escala → Invertir en sistemas de matriz adaptables.

2. Selección dependiente de la tolerancia:

- Grado civil (±0,5°) → Método de refuerzo local.

- Grado militar (±0,1°) → Combinar control del campo térmico con compensación dinámica.

IV. Conclusión: Coexiste con el Rebotamiento en Primavera y Domina el Poder de la "Certidumbre"

El rebotamiento en la curvatura en estampación de matriz automotriz es difícil pero resoluble. La industria de fabricación de piezas automotrices está cambiando de un método basado en la experiencia con prueba y error a una compensación inteligente impulsada por datos, acercándose al objetivo de cero rebotamiento . La próxima vez que te enfrentes a problemas de rebotamiento en "piezas de estampado automotriz", en lugar de una confrontación directa, utiliza los cuatro programas de compensación para construir una defensa de múltiples capas. Recuerda, los técnicos de primer nivel usan la ciencia para domar la incertidumbre.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —