- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Por qué la forja es esencial para las piezas del chasis automotriz

Time : 2025-12-02

Por qué la forja es esencial para las piezas del chasis automotriz

TL;DR

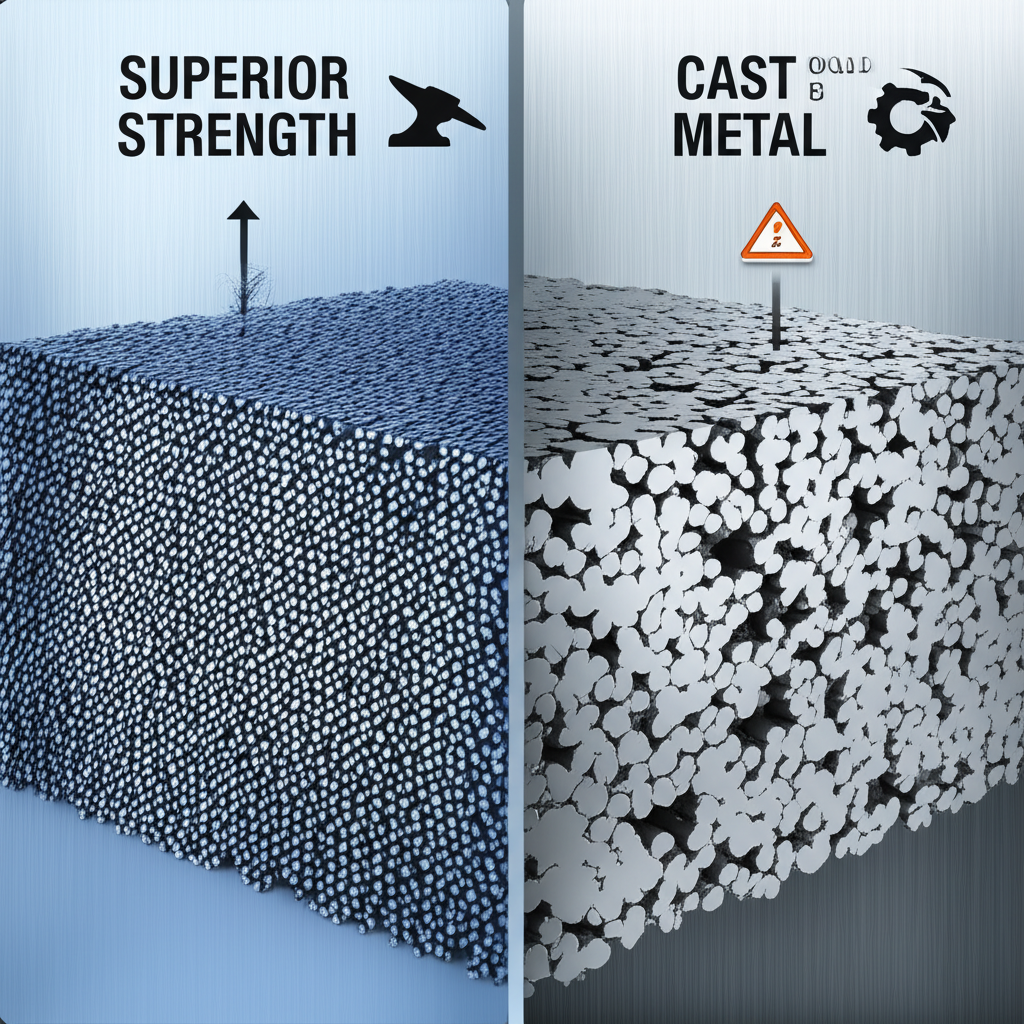

La forja de piezas de chasis automotriz es un proceso de fabricación que moldea metal bajo presión extrema para crear componentes excepcionalmente resistentes y confiables. Este método es vital para producir partes críticas como brazos de control, ejes y nudos de dirección, garantizando una seguridad, durabilidad y rendimiento superiores del vehículo en comparación con otras técnicas de fabricación como la fundición o el mecanizado.

El Papel Crítico de la Forja en la Integridad del Chasis Automotriz

En ingeniería automotriz, la elección del proceso de fabricación es fundamental, especialmente para componentes del chasis que están sometidos a enormes tensiones y vibraciones. La forja destaca como el método superior para estas piezas críticas. A diferencia de la fundición, que consiste en verter metal fundido en un molde, la forja trabaja mecánicamente el metal, refinando su estructura granular y eliminando defectos internos como la porosidad. Esto da como resultado componentes con una resistencia, tenacidad y resistencia a la fatiga significativamente mayores.

Una de las principales ventajas de la forja es la creación de un flujo de grano continuo que sigue el contorno de la pieza. Esta alineación hace que el componente sea excepcionalmente fuerte y resistente, capaz de soportar las exigentes condiciones de la operación diaria del vehículo. Las piezas forjadas del chasis, como los brazos de control y las barras de acoplamiento, proporcionan la integridad estructural necesaria para la estabilidad y manejo del vehículo, contribuyendo directamente a la seguridad del conductor. La estructura de material más densa lograda mediante la forja garantiza que estas piezas tengan menos probabilidades de agrietarse o fallar bajo presión.

Además, la forja ofrece una relación resistencia-peso superior. A medida que los fabricantes buscan mejorar la eficiencia de combustible y el rendimiento del vehículo, reducir el peso sin comprometer la resistencia es un objetivo clave. Forja por impacto de alta precisión permite el diseño de componentes ligeros pero resistentes. Esta optimización es crucial para piezas como los sistemas de suspensión y los bujes de rueda, donde la reducción de la masa no suspendida puede mejorar significativamente la manejo y la calidad de la marcha.

En última instancia, la fiabilidad y longevidad de un vehículo dependen en gran medida de la calidad de sus componentes fundamentales. Las piezas forjadas del chasis ofrecen una mayor durabilidad y resistencia al desgaste en comparación con sus equivalentes fundidos o mecanizados. Esto significa una vida útil más larga, menos problemas de mantenimiento y un vehículo más seguro durante toda su vida útil. La precisión y consistencia inherentes al proceso de forja también garantizan que cada pieza cumpla con especificaciones exactas, lo cual es fundamental para el ensamblaje perfecto y el correcto funcionamiento de todo el sistema del vehículo.

Materiales clave y procesos de forja para piezas del chasis

El rendimiento de un componente automotriz forjado depende tanto del material seleccionado como del proceso de forja específico utilizado. Los fabricantes eligen estos factores en función de la resistencia, peso, resistencia a la corrosión y rentabilidad requeridos para la pieza.

Materiales comunes de forja

Varios metales son comunes en la forja automotriz, cada uno ofreciendo ventajas distintas. El acero y sus aleaciones son la opción más común debido a su excepcional resistencia, alta resistencia a la tracción y amplia disponibilidad. Los aceros al carbono y aleados se utilizan en más de 250 piezas forjadas diferentes en vehículos, incluyendo componentes de alto esfuerzo como cigüeñales y engranajes. Para aplicaciones que requieren resistencia a la corrosión, frecuentemente se emplea acero inoxidable. En los últimos años, el aluminio ha ganado gran popularidad, ya que los fabricantes priorizan la reducción de peso para mejorar la eficiencia del combustible. El aluminio no solo es más ligero, sino que también ofrece excelente resistencia, flexibilidad en el diseño y resistencia natural a la corrosión.

Procesos principales de forja

La industria automotriz utiliza varias técnicas de forja para producir una amplia variedad de piezas para el chasis. Los principales tipos incluyen:

- Forja en matriz cerrada (Forja en matriz impresora): Este es uno de los métodos más comunes para piezas automotrices. La pieza de trabajo se coloca entre dos matrices que contienen una impresión precisa de la forma final. A medida que las matrices se presionan juntas, el metal se ve forzado a llenar la cavidad, creando una pieza fuerte, de forma casi definitiva, con excelente precisión dimensional. Este proceso es ideal para geometrías complejas y producción en gran volumen de piezas como bielas y componentes de dirección.

- Forjado en matriz abierta: En este proceso, el metal se moldea entre dos matrices planas o sencillas que no encierran completamente la pieza de trabajo. Depende de la habilidad del operador manipular la pieza para lograr la forma deseada. Aunque es menos preciso que la forja en matriz cerrada, es altamente flexible y adecuado para componentes más grandes o series de producción más pequeñas.

- Forja por laminación: Este proceso utiliza rodillos opuestos para dar forma a una barra o lingote metálico calentado. Los rodillos tienen ranuras que van moldeando progresivamente el metal a medida que este pasa a través de ellos. La forja por laminación es una manera eficiente de reducir la sección transversal de una pieza y preformarla para operaciones posteriores de forja, y se utiliza frecuentemente en componentes como ejes y árboles.

- Forjado en frío: Realizada a temperatura ambiente o cercana a ella, la forja en frío mejora la resistencia del metal mediante endurecimiento por deformación. Este proceso ofrece una excelente precisión dimensional y acabado superficial, eliminando a menudo la necesidad de mecanizado secundario. Se utiliza típicamente para piezas más pequeñas y sencillas que requieren alta precisión.

Componentes Forjados Esenciales en un Chasis de Vehículo Moderno

El chasis y el tren motriz de un vehículo dependen de numerosos componentes forjados para garantizar la seguridad, el rendimiento y la durabilidad bajo condiciones extremas. La mayor resistencia y fiabilidad de la forja la convierten en el método de fabricación ideal para las siguientes piezas críticas:

- Bielas y Árboles de Levas: Como componentes principales del motor, las bielas y los cigüeñales están sometidos a enormes esfuerzos mecánicos, alta presión y calor. La forja garantiza que puedan soportar estas fuerzas sin fallar, lo cual es esencial para el rendimiento y la durabilidad del motor.

- Ejes y Árboles: Parte del sistema de transmisión, los ejes deben transmitir el par motor desde el motor hasta las ruedas. La forja proporciona la resistencia torsional y la resistencia a la fatiga necesarias para soportar el estrés constante provocado por la aceleración y la desaceleración.

- Brazos de control y nudos de dirección: Estos son componentes vitales de la suspensión y la dirección que conectan el conjunto de la rueda con el chasis del vehículo. Los brazos de control y nudos forjados ofrecen la alta resistencia necesaria para gestionar los impactos de la carretera y mantener la estabilidad del vehículo y una conducción precisa.

- Extremos de barra de dirección y articulaciones esféricas: Fundamentales para la precisión de la dirección y el movimiento de la suspensión, estas piezas deben ser extremadamente duraderas. La forja proporciona la resistencia al desgaste y la resistencia necesarias para garantizar un funcionamiento confiable y evitar fallos prematuros, que podrían provocar la pérdida de control del vehículo.

- Componentes de engranajes y transmisión: Los componentes de la transmisión deben soportar fricción constante y altas cargas. El proceso de forja crea engranajes y ejes densos y resistentes que pueden soportar estas condiciones, asegurando una transferencia de potencia suave y confiable.

- Buje de rueda y ejes (spindles): Estas piezas soportan el peso del vehículo y son fundamentales para el conjunto de la rueda. La forja proporciona la resistencia y la capacidad de soportar impactos necesarias para manejar cargas pesadas y condiciones severas de carretera de forma segura.

Cómo seleccionar un socio especializado en forja automotriz de alta precisión

Elegir al proveedor de forja adecuado es una decisión crítica para cualquier fabricante de automóviles. Un socio confiable no solo entrega componentes de alta calidad, sino que también contribuye a la eficiencia de su cadena de suministro. Al evaluar proveedores potenciales, considere los siguientes factores clave para asegurarse de seleccionar un socio capaz de cumplir con las exigentes demandas de la industria automotriz.

- Certificaciones de la Industria: La credencial más importante que debe buscar es la certificación IATF 16949. Este es el estándar internacional de gestión de la calidad específicamente para el sector automotriz. Un proveedor certificado, como el mencionado por Carbo Forge , demuestra un compromiso con la calidad, el control de procesos y la mejora continua. Esta certificación garantiza que los procesos del proveedor estén diseñados para cumplir con los rigurosos requisitos de seguridad y calidad de la industria.

- Experiencia en Materiales y Procesos: Un socio competente debe tener un profundo conocimiento en el trabajo con una variedad de materiales, incluyendo diferentes grados de acero al carbono, aleación y acero inoxidable, así como aluminio. También debe ser capaz de recomendar el material y el proceso de forja (por ejemplo, forja en matriz cerrada, forja por laminado) más adecuados para su aplicación específica, optimizando resistencia, peso y costo.

- Capacidades internas: Busque un proveedor con capacidades internas integrales, que incluyan fabricación de moldes y matrices, mecanizado secundario y pruebas de calidad. Un socio verticalmente integrado puede controlar mejor todo el proceso de producción, lo que resulta en tiempos de entrega más cortos, calidad consistente y mayor eficiencia.

- Control y ensayos de calidad: La garantía rigurosa de calidad es imprescindible. Asegúrese de que el proveedor cuente con protocolos sólidos de inspección en cada etapa de la producción, desde la certificación del material base hasta las pruebas finales de propiedades dimensionales y mecánicas. Esto garantiza que cada componente cumpla con sus especificaciones exactas y con las normas del sector.

- Personalización y creación de prototipos: La capacidad de proporcionar soluciones personalizadas es crucial. Un buen socio trabajará en estrecha colaboración con su equipo de ingenieros para diseñar y producir componentes adaptados a sus necesidades exactas. Por ejemplo, proveedores como Shaoyi Metal Technology especializada en la forja en caliente certificada IATF 16949 y ofrece servicios integrales desde prototipos rápidos para pequeños lotes hasta producción en masa a gran escala, demostrando el tipo de capacidad de extremo a extremo que es valiosa en un socio.

Preguntas Frecuentes

1. ¿Cuáles son los 4 tipos de procesos de forja?

Los cuatro tipos principales de procesos de forja son la forja por impresión (también conocida como forja por exhibición cerrada), la forja por exhibición abierta, la forja por rollos y la forja en frío. Cada método es adecuado para diferentes tipos de componentes, volúmenes de producción y requisitos de precisión en la industria automotriz.

2. el trabajo. ¿De qué metal se hace el chasis de un coche?

El chasis del automóvil y sus componentes están fabricados principalmente en acero de alta resistencia y sus aleaciones debido a su excelente durabilidad, resistencia a la fatiga y rentabilidad. Las aleaciones de aluminio también se utilizan cada vez más en partes del chasis cuando la reducción de peso es una prioridad clave para mejorar la eficiencia del combustible y el rendimiento del vehículo.

3. ¿Qué piezas del motor deben ser forjadas?

Las piezas del motor que soportan los niveles más altos de esfuerzo, presión y temperatura deben ser forjadas. Esto incluye componentes críticos como cigüeñales, bielas y pistones. El forjado proporciona a estas piezas la resistencia y durabilidad superiores necesarias para soportar el exigente entorno dentro de un motor de alto rendimiento.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —