- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Una Guía Esencial sobre los Componentes y Funciones del Juego de Troqueles

Time : 2025-12-10

TL;DR

Un juego de troqueles es una herramienta de fabricación de precisión que corta y conforma láminas metálicas en una forma específica. Sus componentes esenciales funcionan conjuntamente para garantizar precisión y repetibilidad. Las piezas principales incluyen las placas de troquel (o zapatos) que sostienen todo el conjunto, pasadores de guía y bujes para una alineación precisa, y los elementos de trabajo como punzones y bloques de troquel que realizan las operaciones reales de corte y conformado. Componentes adicionales como resortes y almohadillas controlan el flujo del material y proporcionan la fuerza necesaria.

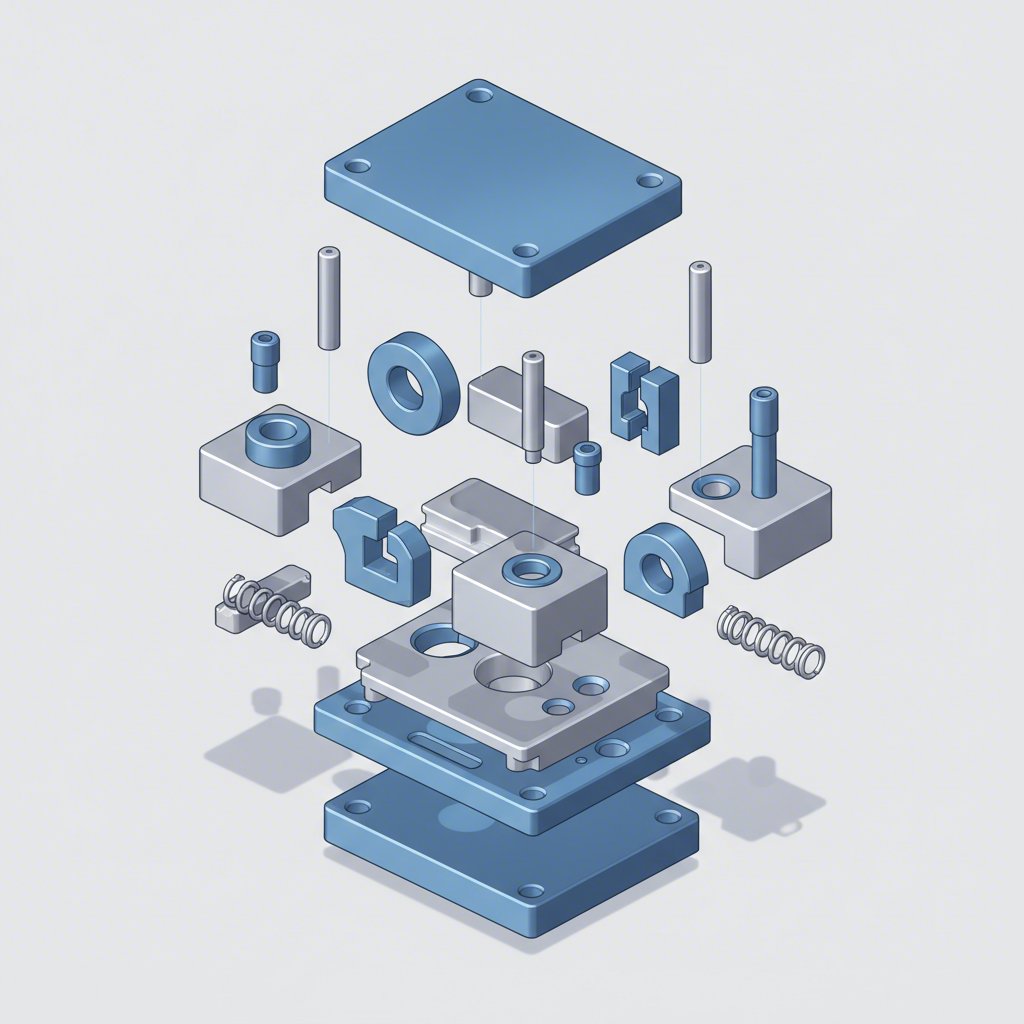

La base: anatomía central del juego de troqueles

En el centro de cualquier operación de troquelado se encuentra el juego de troqueles, que sirve como base resistente para todos los demás componentes operativos. Los elementos principales de esta base son las placas de troquel, también conocidas como zapatas de troquel. Un juego completo de troqueles consta de una zapata superior (que sostiene el conjunto del punzón) y una zapata inferior (que sostiene el bloque de troquel), alineadas perfectamente mediante componentes guía. Estas placas están mecanizadas meticulosamente en acero o aluminio de alta calidad para ser completamente planas y paralelas, un requisito fundamental para producir piezas consistentes y de alta calidad. La elección del material depende de la aplicación; si bien el acero es común por su durabilidad, el aluminio a menudo se prefiere por su menor peso, mecanizado más rápido y excelente absorción de impactos, lo que lo hace ideal para troqueles de corte de alto impacto.

El diseño y el grosor de las zapatas del troquel están directamente relacionados con la cantidad de fuerza que el troquel debe soportar. Por ejemplo, un troquel de acuñación, que comprime metal bajo una presión inmensa, requiere zapatas significativamente más gruesas y robustas que un troquel sencillo utilizado para operaciones de doblado ligero. Esta resistencia fundamental evita la flexión y asegura que la fuerza de la prensa se transmita eficientemente a la pieza de trabajo. La zapata inferior generalmente se mecaniza con orificios colocados estratégicamente. Estas aberturas permiten que los punzones y los desechos generados durante operaciones de perforación o corte caigan y sean eliminados de la prensa, evitando daños al troquel y paradas operativas.

Además, el juego de troqueles es la interfaz entre la herramienta y la prensa. Las zapatas superior e inferior tienen elementos de montaje, como vástagos o agujeros para pernos, que aseguran todo el conjunto del troquel en el martillo de la prensa y la placa de apoyo. Este montaje seguro es esencial para la seguridad y la precisión operativa. Para aplicaciones complejas, especialmente en industrias como la fabricación automotriz, el diseño del juego de troqueles es fundamental. Empresas como Shaoyi (Ningbo) Metal Technology Co., Ltd. se especializan en la creación de troqueles de estampado personalizados, cuyos componentes fundamentales están diseñados para satisfacer las exigencias extremas de la producción de piezas automotrices complejas con alta precisión y durabilidad.

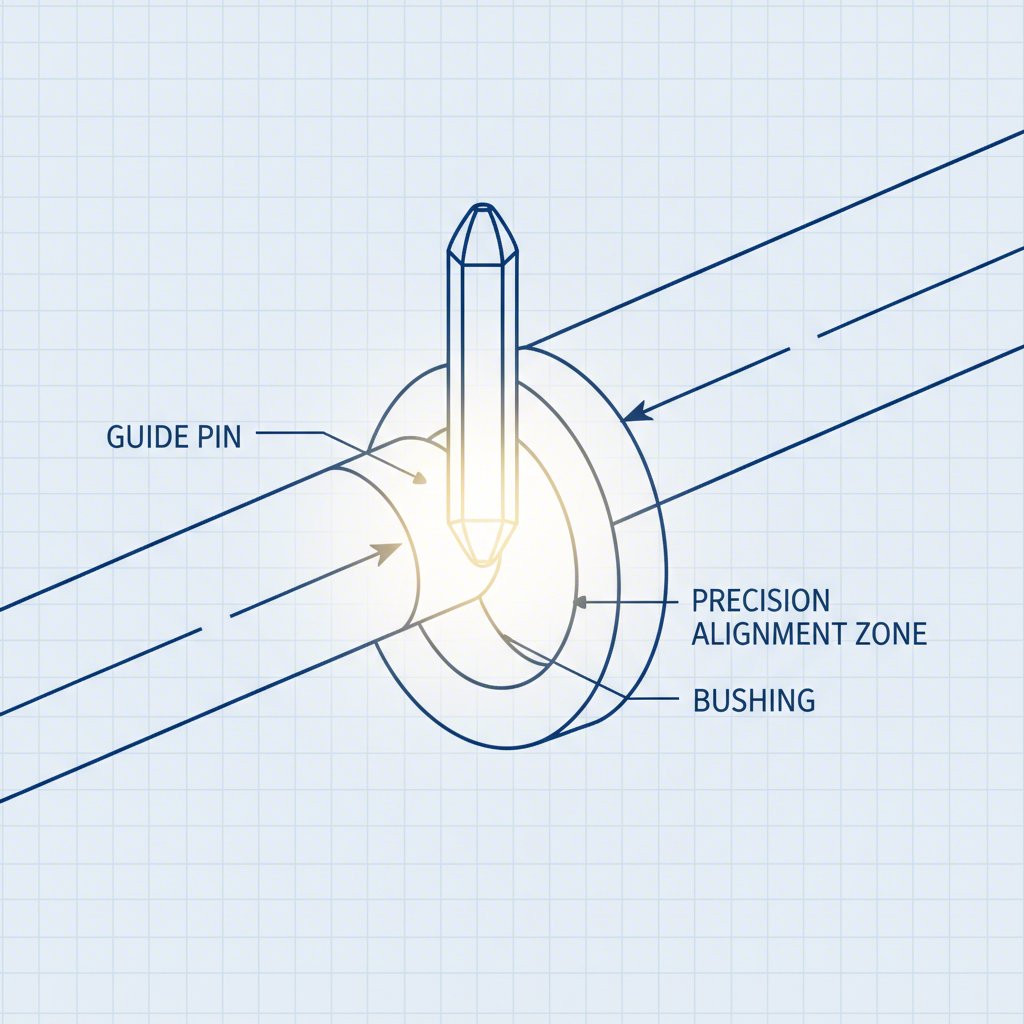

Precisión en Movimiento: Pasadores Guía, Casquillos y Bloques de Apoyo

Mientras que las matrices proporcionan la base, la notable precisión de una troqueladora se logra mediante su sistema de guía. Los componentes principales responsables de esto son los pasadores de guía (también llamados pilares o postes de guía) y los bujes de guía. Estos elementos trabajan en conjunto para garantizar que las mitades superior e inferior de la matriz se alineen perfectamente en cada golpe de la prensa, manteniendo a menudo tolerancias tan ajustadas como 0.0001 pulgadas. Esta alineación exacta es crucial para mantener la holgura correcta entre los punzones de corte y los bloques de matriz, lo que impacta directamente en la calidad de las piezas, el desgaste de las herramientas y la vida útil de la matriz.

Existen dos tipos principales de sistemas de pasadores guía, cada uno adecuado para diferentes demandas operativas. La opción tradicional son los pasadores de fricción, que son pasadores de acero endurecido y rectificados con precisión que se deslizan dentro de bujes de aluminio-bronce. Estos bujes suelen incorporar tapones de grafito para la autolubricación, con el fin de minimizar la fricción y el desgaste. La alternativa es un sistema tipo rodamiento de bolas, en el que los pasadores se apoyan sobre una serie de bolas contenidas en una jaula. Este diseño reduce drásticamente la fricción, permitiendo velocidades más altas de prensado sin generar calor excesivo, y facilita a los técnicos la separación de las mitades del troquel para mantenimiento.

| Característica | Pasadores de fricción | Pasadores de rodamiento de bolas |

|---|---|---|

| Nivel de Fricción | Más alto | Muy Bajo |

| VELOCIDAD DE OPERACIÓN | Bajo a Medio | Alto |

| Precisión | Bueno a alto | Muy alto |

| Costo | Inferior | Más alto |

En operaciones donde se generan fuerzas laterales significativas, por ejemplo en matrices de conformado o accionadas por levas, los pasadores de guía por sí solos pueden no ser suficientes para evitar la deflexión. En estos casos, se añaden bloques de tope. Estos son bloques de acero robustos y mecanizados con precisión, fijados a ambas zapatas de la matriz, que se acoplan entre sí para absorber las fuerzas laterales. Normalmente utilizan placas anti-desgaste fabricadas con metales disímiles, como acero frente a bronce de aluminio, para prevenir agarrotamiento y garantizar un funcionamiento suave. Es un principio fundamental en el diseño de matrices que los componentes de guía tienen la finalidad de alinear una matriz que funcione correctamente, no de compensar un carro de prensa mal mantenido o desalineado.

El Extremo de Trabajo: Punzones, Bloques de Matriz y Portamatices

Los componentes que realizan el trabajo real de corte y conformado del metal en hoja son el punzón y el bloque de matriz. El punzón es el componente macho, normalmente montado en la zapata superior de la matriz, que penetra en el material. El bloque de matriz, o cavidad de la matriz, es el componente hembra, montado en la zapata inferior, que define la forma final de la pieza. La relación precisa y la holgura entre el punzón y el bloque de matriz determinan la calidad del corte o conformado.

Los punzones y bloques de matriz se utilizan para una variedad de operaciones, y su terminología refleja su función. Por ejemplo, una operación de 'embutición' ocurre cuando la pieza extraída de la chapa es la parte deseada, conocida como embutición. Por el contrario, una operación de 'perforación' ocurre cuando el punzón crea un agujero en la pieza, y el material extraído, llamado residuo, se descarta como desecho. Estos componentes trabajadores son responsables de numerosos procesos, incluyendo:

- Embutición (Blanking): Cortar el perfil exterior de una pieza a partir de la lámina base.

- Perforación: Creación de orificios internos o características en la pieza.

- Acuñación: Aplicación de alta presión para estampar una impresión detallada en el metal.

- Dibujo: Estirado y conformado de chapa metálica en formas profundas, tipo taza.

- Doblado: Conformado del material a lo largo de un eje recto.

Para facilitar el mantenimiento y los cambios rápidos, las matrices suelen sujetarse mediante portamachos. Uno de los tipos más comunes es el portamacho de bola bloqueante. Este dispositivo utiliza un rodamiento de bolas con resorte que encaja en una ranura con forma de lágrima en el vástago de la matriz. Este sistema permite que un técnico de mantenimiento de troqueles retire rápidamente una matriz desgastada o rota e instale una nueva sin tener que desmontar todo el troquel, reduciendo significativamente el tiempo de inactividad. Esta modularidad es una característica clave del diseño moderno y eficiente de troqueles.

Control del Material y Aplicación de Fuerza: Platos y Muelles

Gestionar eficazmente la chapa metálica durante una operación de estampado a alta velocidad es tan crítico como el corte y el conformado en sí. Esta es la función de diversas almohadillas y resortes dentro del juego de matrices. Una almohadilla es una placa cargada por presión que sujeta, controla o desmonta el metal. Por ejemplo, una almohadilla desmontadora es una placa con resortes que rodea los punzones de corte. Después de que un punzón perfora el material, la elasticidad del metal hace que este se adhiera al punzón; la almohadilla desmontadora mantiene el material fijo, permitiendo que el punzón se retire limpiamente.

En las operaciones de conformado, se utilizan otros tipos de almohadillas. Las almohadillas de presión son esenciales en el doblado por barrido, donde sujetan firmemente el material contra la sección inferior de la matriz para garantizar un doblez preciso y definido. En operaciones de embutición profunda, las almohadillas de embutición (también llamadas prensachapas) aplican una presión controlada al perímetro de la pieza plana. Esta presión es fundamental para regular el flujo del material hacia la cavidad de la matriz. Una presión insuficiente permite que el material se arrugue, mientras que una presión excesiva restringe el flujo y puede hacer que la pieza se agriete o rompa. Estas almohadillas suelen fijarse con componentes como espárragos o tornillos con hombro, que les permiten moverse hacia arriba y hacia abajo mientras aplican una fuerza constante.

La fuerza para estas almohadillas es suministrada por resortes. La elección del resorte depende de la fuerza, la carrera y los requisitos de ciclo de vida de la aplicación. Los tres tipos principales son:

- Resortes helicoidales: Hechos de acero para resortes, estos son comunes, rentables y adecuados para aplicaciones que requieren una fuerza moderada.

- Resortes de uretano: Estos proporcionan una buena presión de desbarbado y a menudo se utilizan en herramientas de prototipo o tiradas cortas debido a su menor costo.

- Muelles de gas de nitrógeno: Estos son cilindros cargados con gas de nitrógeno que pueden entregar una fuerza extremadamente alta y constante durante toda la carrera de la prensa. Tienen una vida útil muy larga y son preferidos para aplicaciones exigentes como el embutido profundo.

Preguntas Frecuentes

1. ¿Qué es un componente de troquel?

Un componente de matriz es cualquier pieza individual que forma un conjunto completo de matriz de estampación. Estos componentes trabajan juntos para cortar o conformar chapa metálica. Entre los ejemplos clave se incluyen placas de matriz (la base), pasadores y bujes guía (para alineación), punzones y bloques de matriz (los elementos de corte/conformado), resortes (para la fuerza) y topes de expulsión (para el control del material). Cada componente tiene una función específica crucial para el rendimiento general y la precisión de la matriz.

2. ¿Cuáles son los componentes del moldeo por inyección?

Aunque suena similar, la fundición a presión es un proceso de fabricación diferente al estampado con troquel. La fundición a presión implica forzar metal fundido bajo alta presión dentro de una cavidad del molde, llamada troquel o molde. Los componentes principales incluyen las dos mitades del troquel (la mitad fija y la mitad de expulsión), un sistema de pasadores de expulsión para extraer la pieza solidificada y canales o compuertas que dirigen el metal fundido hacia la cavidad. Los materiales utilizados son generalmente aleaciones no ferrosas como aluminio, zinc y magnesio.

3. ¿Qué son los componentes troquelados?

Los componentes troquelados son piezas producidas mediante un proceso denominado corte por troquelado, que se utiliza frecuentemente con materiales más blandos como papel, plástico, tela o espuma, además de metales delgados. El 'troquel' en este contexto puede ser una cuchilla afilada con forma personalizada (un troquel de regla de acero) que se presiona sobre el material para cortar una forma específica, muy parecido a un cortador de galletas. Los productos resultantes se utilizan en todo tipo de aplicaciones, desde embalajes y juntas hasta aislantes electrónicos y dispositivos médicos.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —