- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Aluminio vs Acero en Estampado: Compromisos en la Fabricación Automotriz

Time : 2025-12-28

TL;DR

En el sector automotriz, la elección entre estampado de aluminio vs acero representa un compromiso crítico entre el rendimiento del vehículo y la complejidad de fabricación. El aluminio ofrece una reducción de peso del 30% al 50%, fundamental para prolongar el alcance de los vehículos eléctricos (EV) y mejorar el consumo de combustible, pero introduce desafíos significativos en la producción, incluyendo un rebote elástico tres veces mayor y costos más altos del material. El acero, particularmente el acero avanzado de alta resistencia (AHSS), sigue siendo el estándar rentable en términos de integridad estructural, ofreciendo una formabilidad superior y un manejo magnético más sencillo en la prensa. Los ingenieros deben sopesar el mayor valor del residuo de aluminio y su resistencia a la corrosión frente a los menores costos iniciales del utillaje y procesamiento del acero.

Propiedades del material: La relación peso-resistencia

El principal motivo para pasar del acero al aluminio en el diseño automotriz es la densidad. El aluminio tiene aproximadamente un tercio de la densidad del acero, lo que permite una reducción sustancial de masa en la carrocería blanca (BIW). Según datos de TenRal , reemplazar componentes de acero por aluminio puede lograr ahorros de peso del 30% al 50%, una métrica que se correlaciona directamente con un mayor alcance para vehículos eléctricos y un mejor cumplimiento de las normas de emisiones para motores de combustión interna.

Sin embargo, las relaciones resistencia-peso cuentan una historia más matizada. Aunque el acero suave es más pesado, los aceros avanzados de alta resistencia (AHSS) y los aceros prensados endurecidos modernos ofrecen una resistencia a la tracción excepcional, a menudo superior a 1.000 MPa. Las aleaciones de aluminio, particularmente las series 5000 y 6000 utilizadas en paneles, requieren una aleación y tratamiento térmico cuidadosos para acercarse al rendimiento estructural del acero. En escenarios de colisión, Engineering.com señala que el aluminio se pliega de manera predecible para absorber energía, mientras que el acero de alta resistencia proporciona una rigidez frente a intrusiones en las jaulas de seguridad.

| Propiedad | Aluminio (Grados Automotrices Típicos) | Acero (Grados Automotrices Típicos) |

|---|---|---|

| Densidad | ~2,7 g/cm³ | ~7.85 g/cm³ |

| Módulo de Young | ~70 GPa (alta flexibilidad) | ~210 GPa (alta rigidez) |

| Corrosión | Forma naturalmente un óxido protector | Se oxida fácilmente; requiere galvanizado |

| El magnetismo | No magnéticos | Ferromagnético |

Proceso de Estampado: Formabilidad y Rebote Elástico

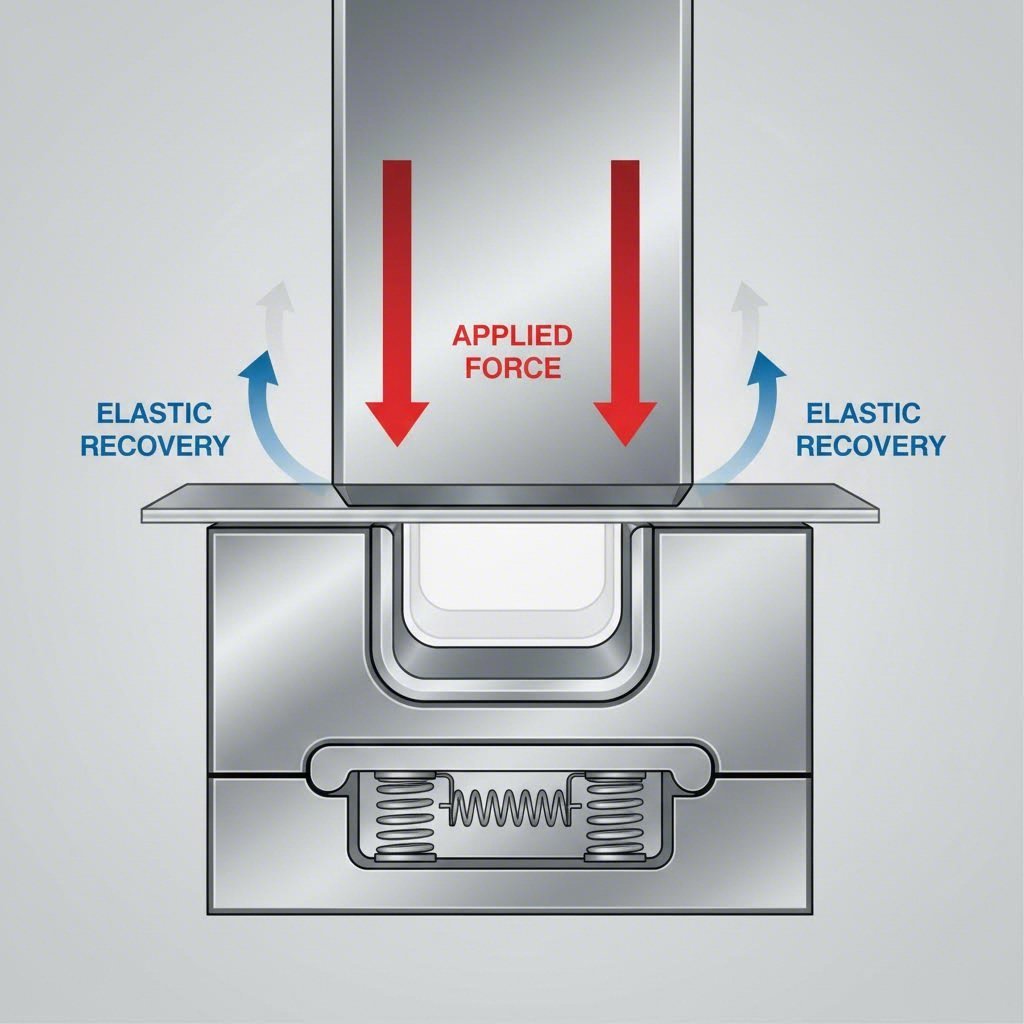

El comportamiento de estos metales bajo la prensa es donde los desafíos de ingeniería divergen más marcadamente. El factor diferenciador más importante es rebote elástico la tendencia del metal a volver a su forma original después de haberse formado. Debido a que el aluminio tiene un módulo de elasticidad (Modulo de Young) aproximadamente un tercio del acero, exhibe aproximadamente tres veces el de la espalda.

Esta elasticidad obliga a los ingenieros de estampado a doblar demasiado las piezas o diseñar estaciones de restricción complejas para lograr la tolerancia geométrica final. FormingWorld destaca que, si bien las curvas de formabilidad del acero permiten un estiramiento y una profundidad de tracción significativos, el aluminio es propenso a romperse si se supera sus límites inferiores de ductilidad. Por consiguiente, el estampado de aluminio a menudo requiere radios más grandes y un análisis de simulación más preciso para predecir los puntos de falla en comparación con la naturaleza más indulgente del acero blando.

El control de la temperatura también juega un papel fundamental. Mientras que el acero se forma con frecuencia en frío, las piezas de aluminio complejas a menudo requieren un proceso de formación en caliente o un proceso especializado de apagado en forma caliente (HFQ) para mejorar la ductilidad. Como lo señaló MetalForming Magazine el aluminio estampado en caliente requiere una gestión térmica estricta porque su punto de fusión es significativamente más bajo que el acero, lo que reduce la ventana de proceso para lograr las propiedades mecánicas deseadas.

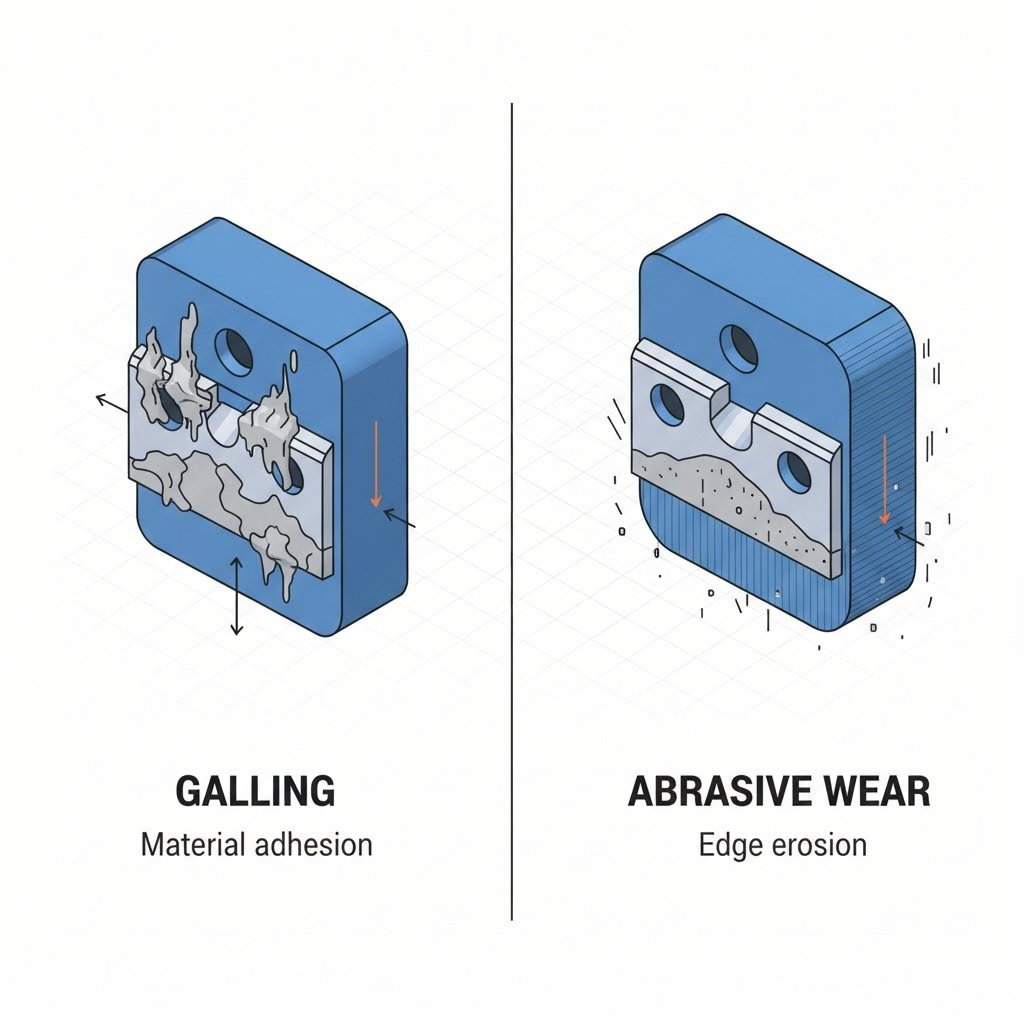

Mantenimiento de herramientas y matrices: Galing vs. desgaste

La interacción entre la chapa y la superficie de la matriz dicta los horarios de mantenimiento y la vida útil de la herramienta. El acero, en particular las variantes de alta resistencia, causa desgaste abrasivo en herramientas. Las altas presiones de contacto requeridas para formar AHSS pueden degradar rápidamente las superficies de los matrices, lo que requiere el uso de inserciones de carburo y afilamiento frecuente.

Por el contrario, el aluminio presenta un modo de falla diferente: agarrotamiento - ¿ Qué? El aluminio tiende a adherirse al acero de la herramienta, lo que lleva a la captación de material que araña las partes posteriores y compromete el acabado de la superficie. Para evitarlo es necesario:

- Recubrimientos Especializados: Los materiales de ensayo de la serie 1 se utilizarán para la fabricación de las máquinas de ensayo de la serie 2 de la serie 3 de la serie 3 de la serie 3 de la serie 3 de la serie 4 de la serie 4 de la serie 4 de la serie 4 de la serie 4 de la serie 4 de la serie 4 de la serie 4 de la serie 4

- Lubricación: Lubricantes pesados y especializados que pueden requerir un lavado agresivo después del proceso.

- Mantenimiento: Polírese con frecuencia los matrices para eliminar la acumulación de aluminio en lugar de simplemente afilar los bordes.

El manejo de los materiales en el taller de prensa también difiere fundamentalmente. El ferromagnetismo del acero permite el uso de transportadores magnéticos, abanicos y grúas aéreas. El aluminio no es magnético, por lo que requiere vasos de vacío o pinzas mecánicas para la automatización, lo que puede aumentar la complejidad de los sistemas de eliminación de chatarra y transferencia de piezas.

Análisis de costes: materia prima frente al ciclo de vida

El marco de decisión económica va más allá del precio por libra. El aluminio en bruto es constantemente más caro que el acero, a menudo en un factor de tres o más dependiendo de la volatilidad del mercado. Sin embargo, el costo total del ciclo de vida puede reducir esta brecha.

- Valor de chatarra: Los despojos de aluminio tienen un precio de mercado elevado. Una operación de estampado eficiente que segregue la chatarra puede recuperar una parte significativa de los costes de los materiales, mientras que la chatarra de acero ofrece menores rendimientos.

- Costos de las herramientas: Mientras que el aluminio es más blando, la necesidad de precisión muere para manejar el resbalón y la incapacidad de usar una sujeción magnética puede aumentar las inversiones en herramientas.

- Costo de funcionamiento: Para los fabricantes de automóviles, la prima por aluminio se justifica a menudo por el "valor de ligereza" el ahorro de costes en las baterías de los vehículos eléctricos o la evitación de los impuestos sobre el consumo de gas para los vehículos ICE.

Para los fabricantes que navegan por estas estructuras de costes, es clave seleccionar un socio con versatilidad. Ya sea que necesite prototipos rápidos para validar la geometría del diseño o la producción en gran volumen para OEMs globales, Shaoyi Metal Technology ofrece soluciones integrales de estampado. Sus instalaciones certificadas IATF 16949 utilizan prensas de hasta 600 toneladas para manejar las distintas necesidades de procesamiento de los brazos de control de aluminio y los submarcos de acero de alta resistencia, asegurando la precisión de 50 piezas prototipo a millones de unidades producidas en masa.

Aplicaciones en el sector automotriz: Adecuación del material

La industria se ha movido hacia una arquitectura de vehículos "multi-material", colocando el metal adecuado en el lugar correcto. El modo Kenmode sugiere que el aluminio es la opción ideal para componentes de "peso sin muelles", como ruedas y brazos de suspensión, así como paneles de cierre (capotes, puertas, compuertas de elevación) donde la rigidez es menos crítica que el peso.

El acero mantiene su dominio en la jaula de seguridad (pilares A, pilares B y paneles de rocker) donde el acero de ultra alta resistencia (UHSS) proporciona la máxima protección contra intrusiones en un perfil delgado. El reto para las líneas de montaje modernas es unir estos materiales diferentes. Soldar aluminio a acero es metallúrgicamente difícil debido a la formación de compuestos intermetálicos frágiles, lo que lleva a los fabricantes a adoptar remaches autoperturbadores (SPR), adhesivos estructurales y tornillos de perforación de flujo.

Conclusión: Equilibrio entre el rendimiento y la fabricabilidad

La decisión entre el aluminio y el acero rara vez es binaria; es un cálculo estratégico de objetivos de peso frente a las limitaciones presupuestarias. El aluminio sigue siendo la opción preferida para aplicaciones de vehículos eléctricos críticos de rango y paneles exteriores, a pesar de su mayor costo de material y los obstáculos técnicos del control de retroceso. El acero continúa evolucionando, con nuevos grados que ofrecen relaciones competitivas de resistencia al peso que lo mantienen relevante para la fabricación estructural.

Para los ingenieros automotrices, el camino a seguir a menudo implica diseños híbridos que aprovechan las mejores propiedades de ambos metales. El éxito radica en anticipar los comportamientos únicos de estampación de cada uno de ellos, en la planificación de la elasticidad del aluminio y en la gestión de la dureza del acero, para ofrecer vehículos ligeros y rentables.

Preguntas Frecuentes

1. el derecho de voto. ¿Es mejor acero o aluminio para carrocerías?

Ninguno de los dos es universalmente "mejor"; depende de los objetivos del vehículo. El aluminio es superior en rendimiento y eficiencia de combustible debido a su bajo peso, lo que lo hace ideal para automóviles deportivos y vehículos eléctricos. El acero es mejor para reducir los costos y la resistencia al impacto en áreas estructurales críticas. La mayoría de los vehículos modernos usan una mezcla de ambos.

2. el trabajo. ¿Cuáles son las principales desventajas del estampado de aluminio?

Las principales desventajas son el alto coste de los materiales y la difícil formabilidad. El aluminio presenta un importante retroceso (recuperación elástica), lo que dificulta mantener tolerancias geométricas estrictas en comparación con el acero. También es propenso a la intoxicación, lo que requiere costosos revestimientos y mantenimiento.

3. ¿Qué es esto? ¿Por qué es más difícil estampar el aluminio que el acero?

El aluminio tiene un límite de formabilidad más bajo y es más propenso a rasgarse durante los procesos de extracción profunda. Su módulo elástico inferior hace que "reaparezca" más después de que se libere el troquel, lo que requiere estrategias complejas de sobre-doblaje en el diseño de la herramienta para lograr la forma final correcta.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —