- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Beneficios del Estampado de Aluminio en Automoción: Guía de Ingeniería

Time : 2025-12-27

TL;DR

Beneficios del estampado de aluminio en la automoción se centran en una ventaja crítica de "ligereza": los componentes de aluminio pesan aproximadamente un tercio en comparación con sus equivalentes de acero, manteniendo al mismo tiempo la integridad estructural. Esta reducción de peso se relaciona directamente con el rendimiento; una disminución del 10 % en la masa del vehículo suele generar una mejora del 6 % al 8 % en el consumo de combustible y extiende significativamente el alcance de los vehículos eléctricos (EV). Más allá del peso, el aluminio estampado ofrece una resistencia superior a la corrosión gracias a su capa natural de óxido y, a diferencia del acero —que puede volverse frágil—, aumenta su resistencia a temperaturas criogénicas.

Sin embargo, la transición al aluminio requiere una ingeniería especializada para gestionar el "retroceso"—la tendencia del metal a volver a su forma original tras el estampado. Para aprovechar plenamente beneficios como las altas relaciones resistencia-peso y la reciclabilidad (ahorrando un 95 % de energía frente a la producción primaria), los fabricantes deben utilizar una selección avanzada de aleaciones (típicamente series 5xxx y 6xxx) y tecnologías de prensas servo de precisión.

El imperativo de ligereza: eficiencia y rendimiento

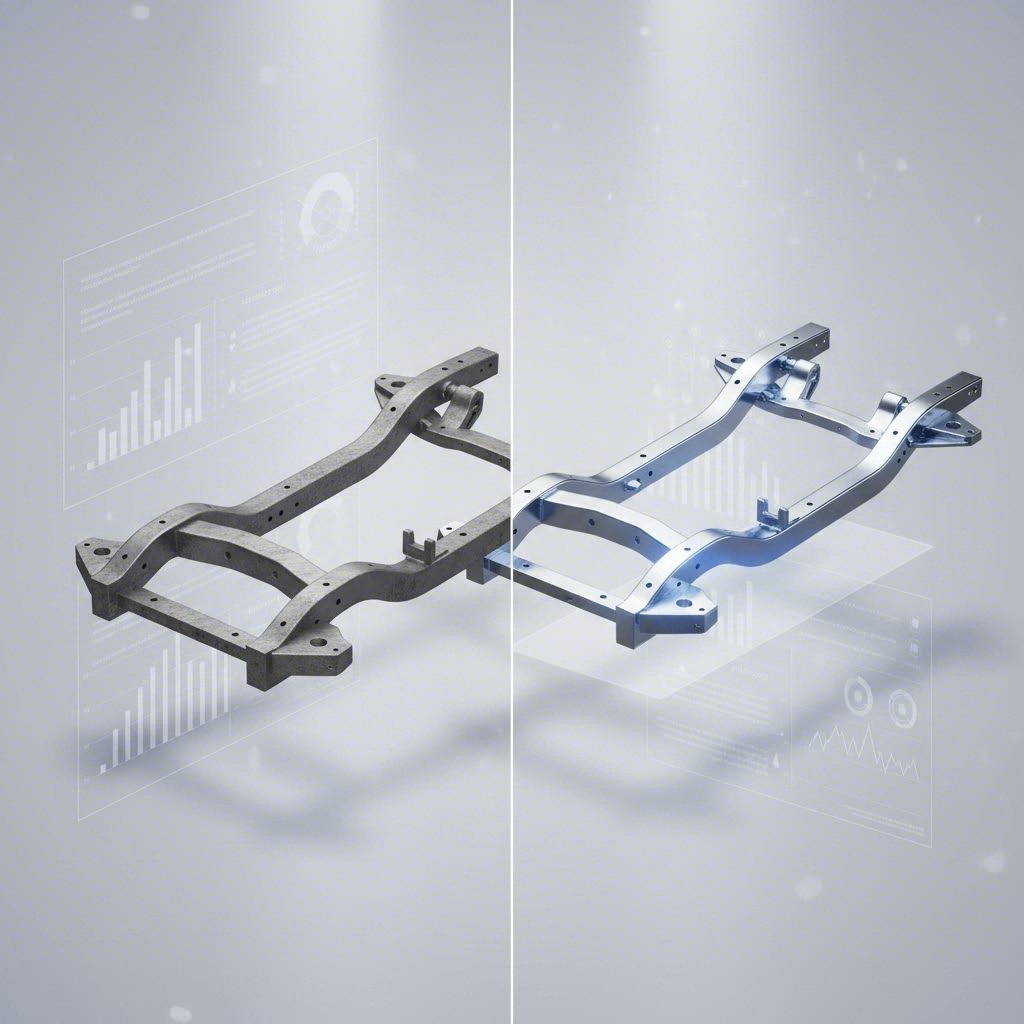

El impulso de la industria automotriz hacia el estampado de aluminio está fundamentalmente impulsado por la física de la masa. Con una densidad aproximadamente un tercio que la del acero, el aluminio ofrece la vía más inmediata hacia la "reducción de peso"—una reducción estratégica de la masa del vehículo que desencadena un ciclo virtuoso de eficiencia. Cuando un fabricante sustituye un componente pesado del chasis de acero por una alternativa de aluminio estampado, los beneficios se extienden a todo el diseño del vehículo: una carrocería más ligera requiere menos fuerza de frenado, lo que permite sistemas de frenos más pequeños, componentes de suspensión más livianos y menor potencia del motor para alcanzar las mismas cifras de aceleración.

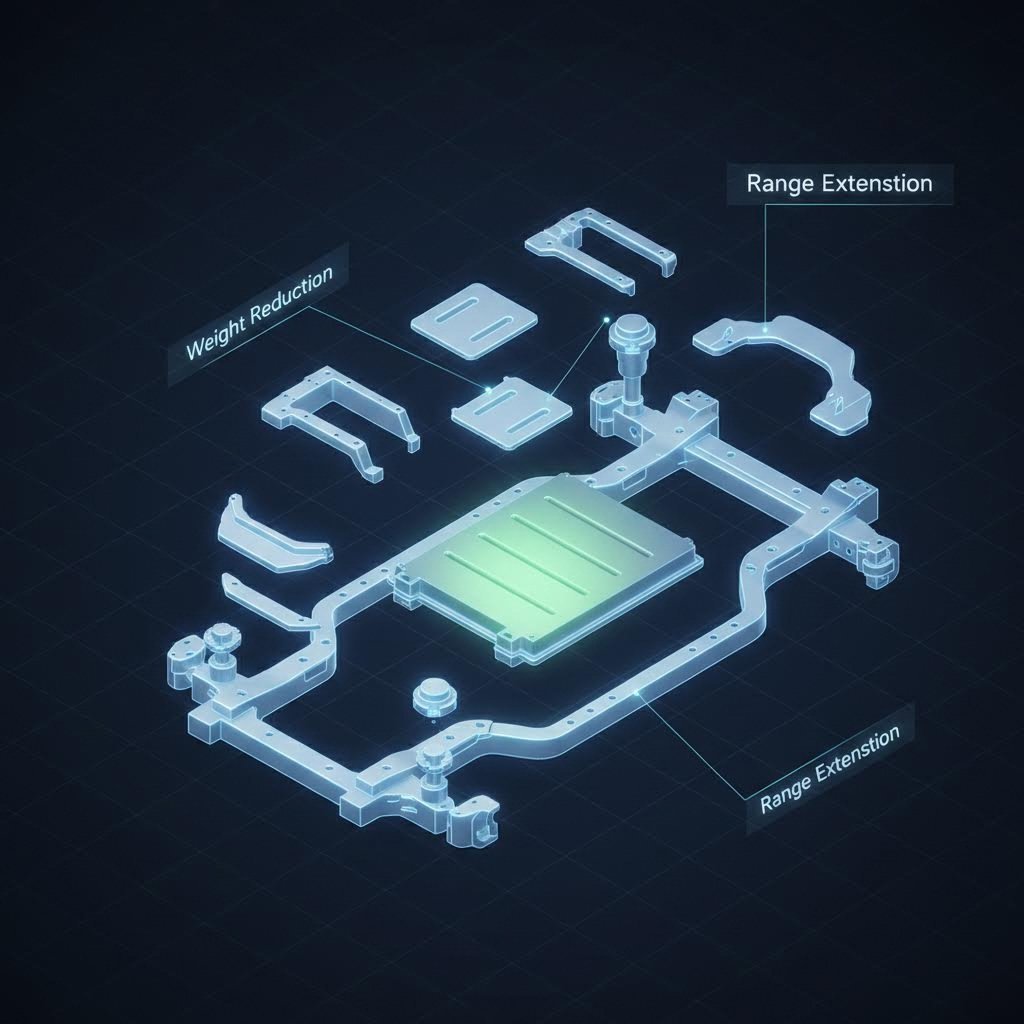

Para motores de combustión interna, los datos son contundentes. El análisis de la industria indica que una reducción del 10 % en el peso del vehículo se traduce en una mejora del 6 % al 8 % en el rendimiento del combustible . En el contexto de los vehículos eléctricos (EV), este cálculo resulta aún más crítico. El peso de la batería sigue siendo una limitación principal para el alcance del EV; compensar esa masa con paneles de carrocería, recintos de baterías y nodos estructurales estampados en aluminio permite a los fabricantes maximizar el alcance sin aumentar el tamaño ni el costo de la batería.

Esta eficiencia no se logra a expensas de la seguridad. Las técnicas modernas de estampado en aluminio permiten a los ingenieros manipular el espesor del material y la geometría para crear "zonas de colapso" que absorben eficazmente la energía del impacto. El resultado es un vehículo más ligero, ágil y igualmente seguro, que cumple con las normas globales cada vez más estrictas sobre emisiones.

Ventajas Técnicas: Más Allá del Peso

Si bien la reducción de peso acapara los titulares, las propiedades técnicas de las aleaciones de aluminio ofrecen ventajas distintivas en durabilidad y versatilidad de fabricación. Un beneficio principal es la resistencia inherente del material a la corrosión. A diferencia del acero, que requiere galvanizado pesado o recubrimientos para prevenir el óxido, el aluminio forma naturalmente una capa delgada y dura de óxido al exponerse al aire. Esta protección autorreparable protege componentes estampados como protectores de bajo chasis y pasos de rueda contra sales viales y humedad, extendiendo significativamente la vida útil del vehículo.

Otra propiedad muchas veces pasada por alto es el rendimiento del aluminio en temperaturas extremas. Los aceros al carbono tradicionales pueden volverse frágiles y propensos a fracturarse en condiciones de congelación. En contraste, las aleaciones de aluminio demuestran mayor resistencia a la tracción y ductilidad conforme descienden las temperaturas . Esta estabilidad criogénica hace que el aluminio estampado sea una opción ideal para vehículos que operan en climas severos del norte o para componentes expuestos a frío extremo, garantizando confiabilidad estructural allí donde otros materiales podrían fallar.

Además, el aluminio es no magnético y no genera chispas. Estas propiedades son cada vez más relevantes en la electrónica automotriz moderna y en las carcasas de baterías de vehículos eléctricos (EV), donde debe minimizarse la interferencia magnética y la seguridad contra la generación de chispas es primordial durante colisiones o mantenimiento.

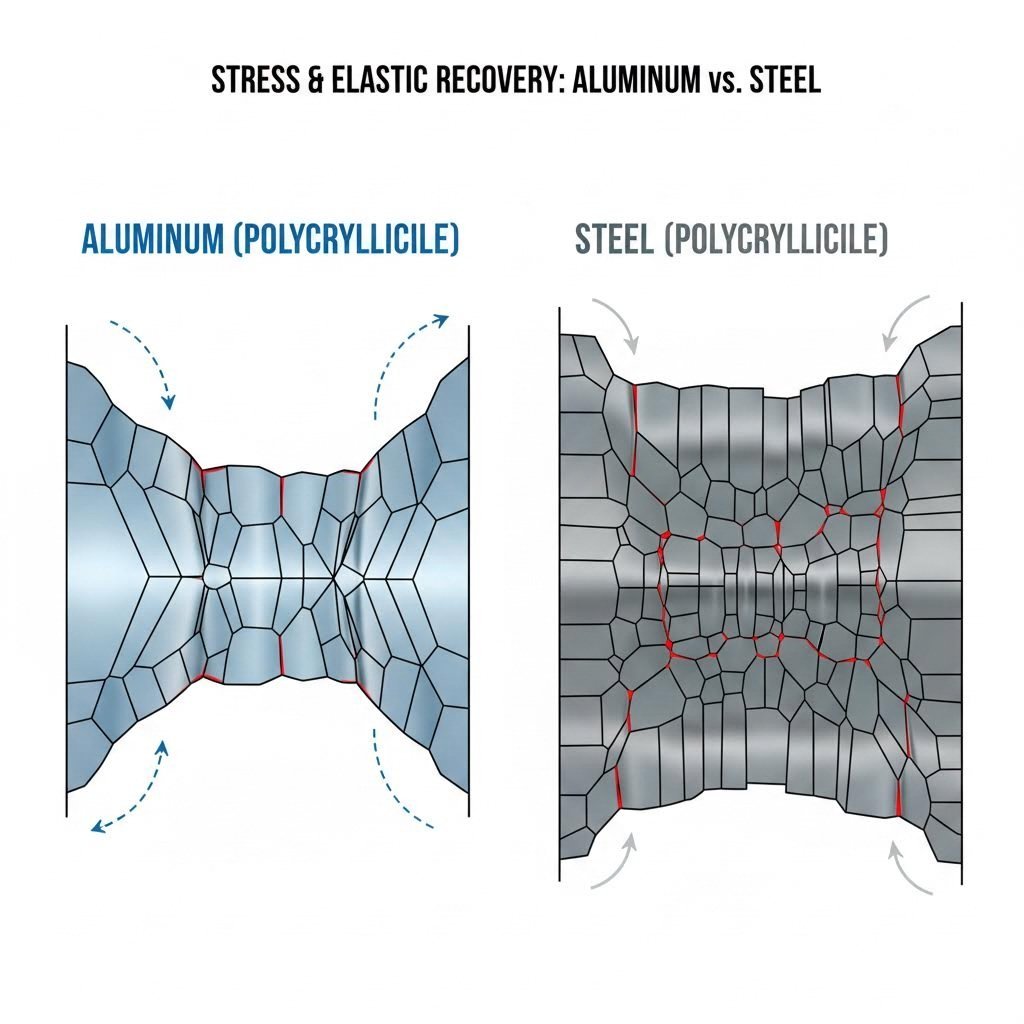

Abordando los Desafíos: Rebote Elástico y Formabilidad

A pesar de sus beneficios, el estampado de aluminio presenta desafíos ingenieriles únicos, siendo el más conocido el "retroceso elástico". El aluminio tiene un módulo de elasticidad más bajo en comparación con el acero, lo que significa que posee mayor "memoria". Después de que el troquel impacta el metal y se retrae, el aluminio tiende a recuperar su forma plana original con mayor intensidad que el acero. Si no se calcula con precisión, esto puede provocar piezas que se salgan de tolerancia, afectando la alineación del ensamblaje y las separaciones entre paneles.

Para superar esto, los principales fabricantes emplean software avanzado de simulación y tecnología de prensas servo. Las prensas servo permiten perfiles de carrera variables: reducen la velocidad del punzón en la parte inferior de la carrera (punto muerto inferior) para disminuir las tensiones y fijar la forma de manera más permanente. Este control preciso ayuda a mitigar el retroceso elástico y permite embutidos más profundos sin romper el material.

La conformabilidad es otra consideración. Aunque el aluminio es maleable, ciertas aleaciones de alta resistencia pueden agrietarse si se sobrepasan sus límites de conformado. Los ingenieros deben diseñar cuidadosamente los radios de doblez—generalmente siguiendo una regla de al menos 1,5 veces el espesor del material—para evitar fracturas. El uso de lubricantes formulados específicamente para el estampado de aluminio también ayuda a controlar la fricción y la generación de calor, asegurando cortes limpios y superficies suaves.

Guía de selección de aleaciones para estampado automotriz

No todos los aluminios son iguales. El éxito de un componente estampado depende en gran medida de la selección de la serie de aleación correcta, ya que cada una ofrece un equilibrio distinto entre conformabilidad, resistencia y soldabilidad. El sector automotriz se basa principalmente en las series 5xxx y 6xxx.

| Serie de aleaciones | Elemento principal | Características clave | Aplicación automotriz típica |

|---|---|---|---|

| serie 5xxx (por ejemplo, 5052, 5754) | Magnesio | Excelente resistencia a la corrosión (especialmente a la sal), buena trabajabilidad, alta resistencia a la fatiga. No tratable térmicamente. | Tanques de combustible, paneles interiores, soportes amortiguadores de ruido, piezas no estructurales complejas. |

| serie 6XXX (por ejemplo, 6061, 6082) | Magnesio y Silicio | Tratamiento térmico para alta resistencia, versátil, buena conformabilidad en temple T4, alta resistencia a la corrosión. | Chasis, componentes estructurales de carrocería blanca, brazos de suspensión, sistemas de gestión de impactos. |

| serie 1xxx (por ejemplo, 1100) | Aluminio (99 % puro) | Conductividad térmica/eléctrica superior, máxima resistencia a la corrosión, resistencia más baja. | Protectores térmicos, molduras decorativas, conectores eléctricos, placas identificativas. |

| serie 7XXX (por ejemplo, 7075) | Zinc | Máxima resistencia (comparable con algunos aceros), más difícil de conformar, costoso. | Barras estabilizadoras, refuerzos estructurales de grado aeroespacial. |

Para obtener información detallada sobre abastecimiento y especificaciones de estas aleaciones, consultar recursos como La guía completa de HLC Metal Parts puede ayudar a los ingenieros a asociar el temple específico de la aleación (por ejemplo, T4 frente a T6) con el proceso de fabricación.

Desde el prototipo hasta la producción: gestión del volumen y la precisión

Pasar de un diseño CAD digital a una pieza estampada física implica fases distintas, cada una requiriendo capacidades específicas. En la fase de prototipado, la velocidad y la flexibilidad son clave para validar diseños y probar el ajuste. Sin embargo, escalar a producción en masa introduce la necesidad de consistencia y potencia bruta.

Manejar los comportamientos únicos del aluminio de grado automotriz, como la necesidad de mayor tonelaje para formar formas complejas, requiere maquinaria robusta. Aquí son esenciales socios con versatilidad técnica. Por ejemplo, fabricantes como Shaoyi Metal Technology utilizan prensas de 600 toneladas y flujos de trabajo certificados según IATF 16949 para cerrar la brecha crítica entre la prototipación rápida y el estampado automotriz de alto volumen. Esta capacidad garantiza que la precisión lograda en un prototipo se mantenga a lo largo de millones de unidades de producción, cumpliendo estrictamente con los estándares de OEM para brazos de control, bastidores y otros componentes críticos de seguridad.

Análisis de costo-beneficio y sostenibilidad

Aunque el costo de la materia prima del aluminio es más alto que el del acero suave, el análisis del ciclo de vida total suele favorecer al aluminio. La inversión inicial se compensa con el ahorro de combustible a largo plazo para el consumidor y la eliminación de tratamientos anticorrosión durante la fabricación. Además, la eficiencia manufacturera está mejorando; líneas modernas de estampado de alta velocidad pueden producir paneles de aluminio a tasas comparables a las del acero, reduciendo así la brecha de costos de producción.

La sostenibilidad es el factor final y decisivo. El aluminio es infinitamente reciclable sin degradación de sus propiedades. Reciclar desechos de aluminio requiere solo el 5 % de la energía necesaria para producir aluminio primario a partir del mineral de bauxita. Este importante ahorro de energía se alinea perfectamente con los objetivos de neutralidad de carbono de la industria automotriz, lo que permite a los fabricantes comercializar vehículos que no solo son eficientes al conducir, sino también responsables en su producción.

Eficiencia en Ingeniería

El cambio hacia el estampado de aluminio es más que una tendencia; es una reingeniería fundamental del automóvil moderno. Al equilibrar la tríada de reducción de peso, resistencia y sostenibilidad, el estampado de aluminio posibilita la próxima generación de vehículos de combustión interna y eléctricos de alta eficiencia. Aunque existen desafíos como el rebote elástico y los costos más altos del material, las soluciones—desde prensas servo avanzadas hasta una selección estratégica de aleaciones—están bien establecidas. Para los ingenieros automotrices y los equipos de compras, la pregunta ya no es iF deberían adoptar el estampado de aluminio, pero ¿ Cómo? para optimizar el proceso y obtener el máximo valor y rendimiento.

Preguntas Frecuentes

1. ¿Cuáles son las principales ventajas de utilizar aluminio en los cuerpos de automóviles?

La ventaja principal es la reducción significativa de peso, a menudo hasta un 40-50 % en comparación con los cuerpos tradicionales de acero. Esta menor masa mejora directamente la eficiencia del combustible, la aceleración y el rendimiento del frenado. Además, el aluminio ofrece una excelente resistencia natural a la corrosión y capacidades de absorción de energía durante colisiones, lo que aumenta tanto la durabilidad como la seguridad.

2. ¿Por qué se utiliza aluminio en la industria automotriz a pesar de sus mayores costos?

Aunque el material en bruto es más caro, el aluminio proporciona costos más bajos durante su ciclo de vida gracias al ahorro de combustible y al mantenimiento reducido (debido a que no se oxida). Además, es fundamental para cumplir con las estrictas regulaciones gubernamentales sobre emisiones y para extender el alcance de los vehículos eléctricos, lo que justifica el mayor costo inicial para los fabricantes.

3. ¿Cómo mejora el estampado metálico la eficiencia de producción?

El estampado de metales es un proceso de fabricación de alta velocidad capaz de producir miles de piezas idénticas con tolerancias estrechas en poco tiempo. Mediante el uso de troqueles progresivos o prensas transfer, se pueden formar, perforar y recortar formas complejas en un solo paso automatizado, reduciendo significativamente los costos de mano de obra y los tiempos de ciclo en comparación con el mecanizado o la fundición.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —