- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Aleación de aluminio 5083: especificaciones, tratamientos y errores comunes

Time : 2025-09-09

Comprenda los fundamentos de la aleación de aluminio 5083

Cuando se enfrenta a desafíos de ingeniería exigentes, como cascos de barcos, tanques de combustible o vehículos blindados, seleccionar el material adecuado es crucial. ¿Alguna vez se ha preguntado por qué tantos diseños marinos y de transporte especifican aleación de aluminio 5083 ? Analicemos qué hace única a esta aleación y por qué es una opción preferida por ingenieros en todo el mundo.

Qué es la aleación de aluminio 5083 y por qué es importante

La aleación de aluminio 5083 pertenece a la serie 5xxx, lo que significa que su elemento principal de aleación es el magnesio. Esto no es solo un detalle técnico: el magnesio le otorga a la aleación 5083 una ventaja en resistencia a la corrosión y en resistencia mecánica, especialmente en entornos agresivos. A diferencia de la popular serie 6xxx (como la 6061), que puede ser tratada térmicamente para aumentar su resistencia, aleación 5083 es no es tratable térmicamente . En su lugar, alcanza su alta resistencia mediante un proceso denominado endurecimiento por deformación (trabajo en frío), lo que lo hace especialmente estable incluso después de soldar o formar.

- Soldabilidad sobresaliente: mantiene la resistencia después de la soldadura

- Excepcional resistencia al agua salada y a los productos químicos

- Alta relación resistencia-peso para diseños ligeros

- Excelente rendimiento a bajas temperaturas (criptogénicas)

- Resistencia fiable a la fatiga en aplicaciones dinámicas

Conocimiento clave: la resistencia del aluminio 5083 proviene del endurecimiento por deformación, no del tratamiento térmico, por lo que los métodos de fabricación deben elegirse en consecuencia.

Donde el 5083 supera a otras aleaciones de aluminio

Imagine que está diseñando una embarcación que deba soportar años de exposición al agua salada, o un tanque que deba mantener su estructura intacta a temperaturas bajo cero. Ahí es donde entra en juego el aluminio 5083 brilla. Su resistencia a la corrosión en entornos marinos e industriales químicos es superior a la de la mayoría de las otras aleaciones de aluminio, incluyendo la serie 6xxx comúnmente utilizada. Aunque las aleaciones 6xxx como la 6061 son fáciles de mecanizar y pueden endurecerse por precipitación, no igualan la durabilidad marina del 5083. Si su proyecto implica soldaduras frecuentes o funcionará en entornos agresivos, aluminio 5083 es a menudo una apuesta más inteligente y segura.

Formas comunes de productos y casos típicos de uso

Notarás que el aluminio 5083 generalmente se suministra en forma de chapa y placa laminadas en frío, con cierta disponibilidad en perfiles extruidos limitados. Estas formas lo hacen altamente adaptable para estructuras grandes y planas o ensamblajes complejos. A continuación, se presentan algunos dominios de aplicación principales:

- Construcción naval: cascos, cubiertas, superestructuras

- Recipientes a presión y tanques criogénicos

- Defensa y blindaje de vehículos

- Transporte: carrocerías de camiones y remolques, vagones ferroviarios

- Sistemas de tuberías industriales y marinos

Algunas estructuras automotrices y de transporte complejas requieren una combinación de placas 5083 y perfiles extruidos ingenierizados. Cuando su diseño requiere tanto placas resistentes como componentes de formas personalizadas, es inteligente asociarse con un proveedor que pueda entregar ambos elementos. Por ejemplo, piezas de extrusión de aluminio desde Shaoyi Metal Parts Supplier —un proveedor integrado de soluciones precisas en piezas metálicas automotrices en China— pueden combinarse con placas 5083 para lograr el equilibrio adecuado entre resistencia, forma y funcionalidad en ensamblajes automotrices.

En resumen, aleación de aluminio 5083 destaca por su combinación única de soldabilidad, resistencia a la corrosión y rendimiento estructural, lo que la convierte en una de las opciones principales para aplicaciones críticas en las industrias marina, de defensa y de transporte. Comprender estos fundamentos le ayudará a tomar decisiones seguras e informadas al seleccionar materiales para su próximo proyecto.

Obtenga Correctamente las Especificaciones y los Estados Metalúrgicos a la Primera

¿Suena complejo? Cuando está especificando aleación de aluminio 5083 para su próximo proyecto, la maraña de normas, designaciones y temple puede resultar abrumadora. Pero es fundamental acertar con estos detalles para garantizar que su material se comporte según lo esperado y cumpla con todos los requisitos de calidad. Vamos a aclarar qué necesita saber para que sus órdenes de compra, planos y solicitudes de cotización estén claros, correctos y listos para actuar.

Cómo especificar el 5083 en planos y solicitudes de cotización

Imagine que está adquiriendo material para un recipiente a presión o una estructura marina. Si su especificación carece de detalles, corre el riesgo de sufrir retrasos, entregas no conformes o incluso costosas correcciones. ¿Cuál es la solución? Incluya siempre estos elementos esenciales en su documentación:

- Designación de la aleación (por ejemplo, EN AW 5083, AA5083)

- Forma del producto (chapa, placa, extrusión)

- Temple (O, H111, H116, H321, etc.)

- Norma aplicable (como ASTM B209 para placas y chapas)

- Dimensiones y tolerancias

- Requisitos de inspección y certificación

Citar la edición estándar exacta es una buena práctica, solo asegúrate de que coincida con el sistema de calidad de tu comprador. Esta claridad ayuda a fabricantes, proveedores e inspectores a mantenerse en la misma página, minimizando sorpresas durante la fabricación o aceptación.

Entendiendo los temple para el 5083 y cuándo usarlos

Elegir el temple correcto para el aluminio 5083 no es solo un trámite, impacta directamente en la resistencia, formabilidad y resistencia a la corrosión. Así se desglosan los temple más comunes:

- O (Recocido): Máxima ductilidad y formabilidad, pero menor resistencia. Ideal para embutición profunda o formación compleja.

- H111: Ligeramente endurecido por deformación, ofrece un buen equilibrio entre formabilidad y resistencia mejorada. A menudo se elige para estructuras marinas y de transporte soldadas.

- H116: Procesado especialmente para mejorar la resistencia a la corrosión en entornos marinos. Usado en la construcción de barcos y aplicaciones expuestas al agua salada.

- H321: Endurecido por deformación y estabilizado mediante un tratamiento térmico a baja temperatura, lo que proporciona una mayor estabilidad mecánica y resistencia a la corrosión. Suele especificarse para tanques a presión y estructuras marinas exigentes.

¿No está seguro de qué temple elegir? Considere las necesidades de su aplicación. Para una alta conformabilidad, O o H111 pueden ser las mejores opciones. Para una máxima resistencia a la corrosión en agua salada, se prefieren H116 o H321. Cada temple influye en el comportamiento de la aleación durante la fabricación y en servicio, por lo que consulte con su proveedor o un especialista en materiales si tiene dudas.

Normas y designaciones para citar con confianza

Notarás que el aluminio 5083 se referencia de forma diferente en distintas regiones y normas. A continuación encontrará una tabla de referencia rápida para ayudarle a navegar:

| Región/Norma | Designación de la aleación | Norma de producto aplicable | Tratamientos térmicos comunes | Aplicaciones típicas/Notas |

|---|---|---|---|---|

| Europa (EN) | EN AW 5083 | EN 485 (chapa/placa), EN 1386 (perfiles extruidos) | O, H111, H116, H321 | Estructuras marinas, recipientes a presión |

| EE.UU. (ASTM) | AA5083 / AA 5083 | ASTM B209 (chapa/placa) | O, H111, H116, H321 | placa de aluminio 5083-h321 para tanques, construcción naval |

| El mundo | GM41, A95083 | Normas ISO, DNV/ABS para aplicaciones marinas | O, H111, H116, H321 | Certificable para aplicaciones marinas y transporte |

Hacer referencia a la designación y norma correctas garantiza que su material cumplirá con los requisitos de rendimiento y reglamentarios esperados. Para proyectos marinos y de defensa, también pueden ser necesarias certificaciones como ABS o DNV-GL—verifique siempre si su aplicación requiere estas.

Conclusión clave: La combinación adecuada de aleación, temple y norma es fundamental para proyectos exitosos con aluminio 5083. Documente claramente estos detalles para evitar malentendidos costosos y asegurar que su material funcione como se espera. Para obtener más información sobre propiedades específicas del temple y normas, consulte referencias primarias como Aalco - Distribuidor de Metales Férreos y No Férreos .

Ahora que sabe cómo especificar y seleccionar el aluminio 5083 adecuado, exploremos qué hay en su interior: su composición y cómo las propiedades mecánicas cambian según el temple y el espesor.

Composición y Propiedades de Confianza

¿Alguna vez se ha preguntado qué le da aleación de aluminio 5083 su resistencia destacada y su resistencia a la corrosión? El secreto radica en su composición química y en cómo se procesa. Analicemos las características esenciales para que puedas comparar con confianza las propiedades del aluminio 5083 y tomar decisiones informadas en el diseño, ya sea que estés especificando para aplicaciones marinas, de transporte o de recipientes a presión.

Resumen de la composición química del 5083

Cuando observas la composición del 5083, verás que el magnesio es el elemento principal. Este elemento impulsa tanto la resistencia como la protección contra la corrosión, especialmente en entornos agresivos. Pero no se trata solo del magnesio, ya que otros elementos en trazas también contribuyen al rendimiento general. A continuación, se muestra un vistazo a la composición típica basada en fuentes industriales confiables (AZoM) :

| El elemento | Rango típico (%) |

|---|---|

| Magnesio (Mg) | 4.0 - 4.9 |

| Manganeso (Mn) | 0.4 - 1.0 |

| Cromo (Cr) | 0.05 - 0.25 |

| Hierro (Fe) | ≤ 0.4 |

| Silicio (Si) | ≤ 0.4 |

| Cobre (Cu) | ≤ 0.1 |

| El zinc (Zn) | ≤ 0.25 |

| Titanio (Ti) | ≤ 0.15 |

| Aluminio (Al) | Balance |

Imagina que estás diseñando para servicio en agua salada o en una planta química: esta composición equilibrada es lo que ayuda al 5083 a superar a muchas otras aleaciones en términos de durabilidad y seguridad.

Propiedades mecánicas según el temple y el espesor

Ahora, hablemos de rendimiento. Las propiedades mecánicas del aluminio 5083—como el límite elástico, la resistencia a la tracción, la elongación y la dureza—dependen del temple (cómo se procesa) e incluso del espesor del material. Para ingenieros en los Estados Unidos, tensión de fluencia del aluminio en psi suele ser la métrica preferida al verificar si un diseño resistirá bajo carga.

A continuación se muestra una tabla comparativa para ayudarle a revisar las propiedades mecánicas clave de los temple comunes. Estos valores se han compilado a partir de hojas de datos reconocidas y deben usarse como guía para la selección inicial. Siempre confirme con su proveedor o el estándar relevante para su producto y aplicación específicos:

| Temperatura | Resistencia a la tracción (MPa) | Resistencia de rendimiento (MPa) | Alargamiento (%) | Dureza (Brinell) |

|---|---|---|---|---|

| O (Recocido) | ~ 270 | ~ 125 | ~ 23 | ~ 75 |

| H111 | ~ 275 | ~ 130 | ~ 22 | ~ 75 |

| H116 | ~ 315 | ~ 215 | ~ 12 | ~ 85 |

| H321 | ~ 305 | ~ 215 | ~ 12 | ~ 85 |

Observe cómo los límites de fluencia y resistencia a la tracción aumentan al pasar de los templeados O y H111 a H116 y H321; esto se debe a que los últimos están más endurecidos por deformación y estabilizados. Sin embargo, a medida que aumenta la resistencia, la elongación (ductilidad) tiende a disminuir, por lo que siempre existe un equilibrio entre conformabilidad y resistencia. Para un análisis más detallado sobre cómo estos valores se relacionan con un tabla de dureza de aleación de aluminio , puede consultar las hojas de datos del proveedor o las normas para obtener equivalencias directas.

Recordar: el 5083 no es tratable térmicamente. Su resistencia proviene del trabajo mecánico (endurecimiento por deformación) y de la estabilización, no del tratamiento térmico. Esto influye en cómo debe abordarse la soldadura, el conformado y los límites de temperatura en servicio.

Efectos de la temperatura sobre la resistencia y ductilidad

Aquí hay algo que muchos pasan por alto: las propiedades mecánicas del 5083 pueden cambiar significativamente con la temperatura. Si está trabajando en entornos por encima de los 65 °C (aproximadamente 150 °F), espere una disminución tanto en la resistencia de fluencia como en la ductilidad. Esto es especialmente importante para embarcaciones marinas, tanques de presión o estructuras de defensa que puedan estar expuestas a temperaturas elevadas durante su uso o en un incendio.

Por ejemplo, investigaciones han mostrado que tras la exposición a altas temperaturas, la resistencia residual de fluencia del 5083-H116 puede disminuir drásticamente, especialmente si el material sufre procesos de recristalización (Fire Science Reviews) . La conclusión es que, al diseñar para aplicaciones críticas de seguridad, siempre se debe considerar la posibilidad de pérdida de resistencia a altas temperaturas y consultar datos empíricos o modelos si su estructura pudiera estar expuesta al calor.

- Por debajo de 65°C: el 5083 mantiene su resistencia y ductilidad nominales.

- Por encima de 65°C: tanto el límite elástico como la resistencia a la tracción disminuyen; la ductilidad podría verse afectada.

- Después de un incendio o exposición térmica: las propiedades residuales dependen de la temperatura y la duración; utilice valores conservadores en el diseño si tiene dudas.

Imagine que está especificando un recipiente a presión para una planta química: conocer cómo la temperatura afecta las propiedades del aluminio 5083 le ayuda a tomar decisiones más seguras y confiables.

Comprender estos fundamentos de composición y propiedades establece las bases para una fabricación exitosa. A continuación, veremos cómo soldar y conformar el 5083 para ensamblajes resistentes y duraderos.

Procedimientos de soldadura y fabricación efectivos

Cuando trabajes con aluminio 5083 , lograr soldaduras de alta calidad y ensambles resistentes depende únicamente de seguir procedimientos comprobados. ¿Suena complejo? No lo es si lo desglosas paso a paso. Sigamos el proceso necesario para soldar y fabricar de manera confiable lámina de aluminio 5083 —desde la preparación previa a la soldadura hasta la inspección posterior— para que tu equipo pueda entregar resultados consistentes y que cumplan con las normas cada vez que lo haga.

Flujo de trabajo para soldar uniones confiables en 5083

Imagina la preparación para un importante proyecto marino o de transporte. El éxito de tus al 5083 soldaduras comienza mucho antes de que hagas el arco eléctrico. A continuación, te presentamos un flujo de trabajo práctico y accionable basado en las mejores prácticas de la industria y en las recomendaciones de la norma AWS D1.2:

- Verificación del metal base: Confirma la aleación y el temple (por ejemplo, 5083-H116 u H321) según los planos y certificados para evitar errores de mezcla.

- Eliminación de óxido y limpieza con solvente: Retira la capa resistente de óxido utilizando un cepillo de alambre de acero inoxidable después desengrase con un disolvente aprobado. Nunca utilice un cepillo de alambre antes de la limpieza con disolvente, ya que esto puede incrustar contaminantes.

- Ajuste y fijación de la junta: Asegúrese de un ajuste firme y uniforme. Evite lubricantes o trapos de taller; utilice únicamente superficies limpias y secas.

- Selección del grupo de material de aportación: Para metales base de la serie 5xxx, como el 5083, use un material de aportación de la misma serie 5xxx (normalmente 5356, 5183 o 5556) según las recomendaciones de AWS. Evite los materiales de aportación de la serie 4xxx para el 5083, ya que pueden generar soldaduras frágiles y propensas a grietas. (The Fabricator) .

- Selección del gas de protección: Use argón al 100 % tanto para MIG como para TIG. Para mayor penetración o reducir la porosidad, se puede utilizar una pequeña cantidad de helio, pero el argón puro es la opción estándar para la mayoría de las aplicaciones con 5083.

- Gestión de la entrada de calor: Mantenga las temperaturas de precalentamiento y entre pases por debajo de los límites recomendados (normalmente 120 °C para aleaciones con alto contenido de Mg) para evitar la sensibilización y la pérdida de resistencia. Se prefieren cordones de raíz sin balanceo en lugar de los con balanceo para controlar la entrada de calor y la deformación.

- Limpieza entre pases: Después de cada pasada de soldadura, elimine la escoria y el óxido con un cepillo de acero inoxidable. La limpieza es fundamental para lograr una buena fusión y minimizar la porosidad.

- Inspección posterior a la soldadura: Realice una inspección visual en busca de grietas, porosidad y socavación. Para uniones críticas, utilice métodos de ensayo no destructivo, como el de líquido penetrante o la radiografía, según lo requiera la especificación del proyecto.

Selección del material de aporte y consideraciones sobre el blindaje

La elección del material de aporte correcto implica más que simplemente hacer coincidir números. Para aluminio 5083 , se recomiendan los materiales de aporte de la serie 5xxx (especialmente el 5356 y el 5183), ya que ofrecen la mejor combinación de resistencia, ductilidad y resistencia a la corrosión, especialmente en aplicaciones marinas y en recipientes a presión. Evite los materiales de aporte de la serie 4xxx (como el 4043), ya que pueden crear compuestos frágiles de siliciuro de magnesio al mezclarse con el alto contenido de Mg del 5083, lo que conduce a una baja tenacidad en la soldadura.

El gas de protección también es importante. Para la mayoría de las soldaduras 5083, el argón puro es el estándar. Si estás trabajando secciones más gruesas o necesitas mayor penetración, una mezcla con helio puede ayudar, pero siempre sigue los requisitos AWS D1.2 o los específicos del proyecto. Recuerda que la pureza del gas y condiciones secas son esenciales: la humedad o contaminación pueden causar porosidad y defectos.

Pasos de preparación previa a la soldadura y control de calidad posterior

Considera la limpieza previa a la soldadura como tu póliza de seguro. La capa de óxido del aluminio funde a una temperatura mucho más alta que el metal base, por lo que cualquier residuo u óxido puede causar falta de fusión. Así es como lo haces correctamente:

- Usa únicamente disolventes limpios y no clorados para la desengrasa; nunca uses trapos de taller ni aire comprimido, ya que pueden introducir contaminación.

- Limpia con un cepillo de acero inoxidable el área de la junta después de la limpieza con disolvente, no antes.

- Almacena tanto el metal base como los electrodos de aporte en un lugar seco y con temperatura controlada para evitar condensación y óxidos hidratados.

Después de la soldadura, verifique visualmente la calidad de la soldadura y, si es necesario, mediante ensayos no destructivos (END). Para estructuras críticas (como recipientes a presión o cascos marinos), pruebas con radiografía o líquidos penetrantes pueden revelar porosidad oculta o grietas. Siempre revise los perfiles de soldadura: una penetración adecuada, transiciones suaves y ausencia de convexidad excesiva o socavación son indicadores clave de una soldadura correcta.

- Soldaduras a tope vs. a filete: Las uniones a tope requieren un ajuste preciso y pueden beneficiarse de soportes temporales o permanentes (preferiblemente de la misma aleación). Las soldaduras a filete deben dimensionarse según las cargas esperadas y diseñarse para minimizar concentraciones de esfuerzo.

- Uso de soportes: Use soportes temporales de cobre o cerámica para controlar la penetración, pero retírelos después de la soldadura. Los soportes permanentes deben ser de la misma aleación del metal base.

- Control de distorsión: Secuencie las soldaduras para equilibrar la entrada de calor, use abrazaderas y dispositivos de fijación, y limite el tamaño de la soldadura para reducir la deformación, especialmente en láminas delgadas de aluminio 5083.

La resistencia de la soldadura suele diferir de la resistencia del metal base. Verifique siempre la eficiencia esperada de la soldadura mediante pruebas de cualificación conforme al código, especialmente para estructuras críticas o que soportan carga.

Al seguir estos pasos estructurados y recomendaciones respaldadas por normas, logrará soldaduras duraderas, resistentes a la corrosión y de alta resistencia en aluminio 5083. ¿Listo para continuar? A continuación, profundizaremos en las prácticas de conformado y mecanizado para ayudarle a dar forma al 5083 sin sorpresas inesperadas.

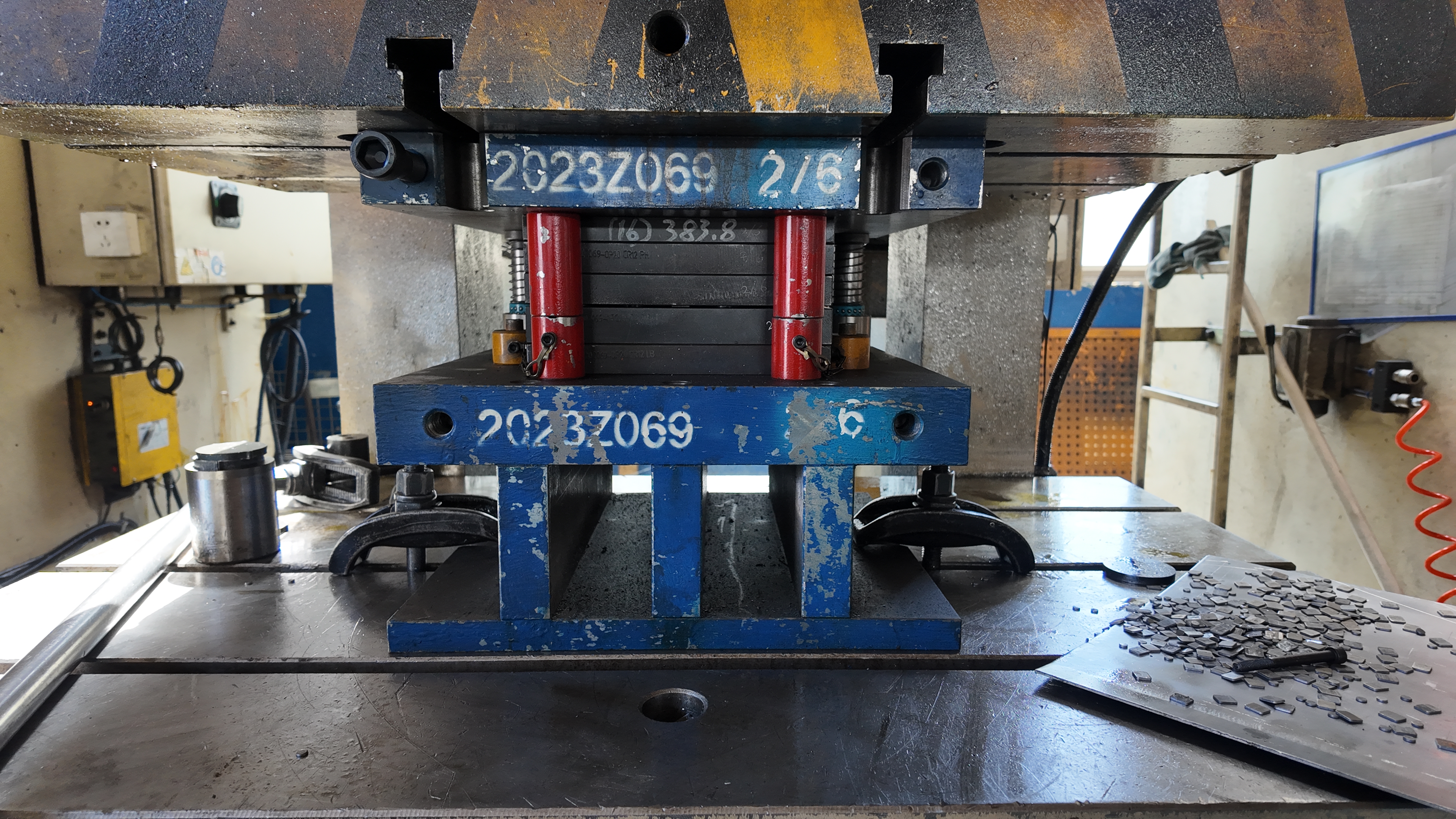

Conformado y Mecanizado del 5083 Sin Sorpresas

¿Alguna vez ha doblado una pieza de aluminio y terminado con grietas o una pieza que simplemente no mantiene su forma? Si está trabajando con chapa de aluminio 5083 o placa de aluminio 5083 , comprender las particularidades del conformado y mecanizado es crucial para evitar errores costosos. Analicemos los factores clave y proporcionemos estrategias prácticas que le aseguren resultados como los que espera, cada vez. hojas de aleación de aluminio entreguen los resultados que espera, cada vez.

Límites de Doblado y Conformado para el 5083

Cuando se acerca al doblado chapa de aluminio 5083 , pronto notarás que esta aleación es conocida por su buena ductilidad, especialmente en los templeados O (recocido) y H111. Pero no te dejes engañar: el radio mínimo de doblado que puedes lograr sin que se fracture depende de varios factores, incluyendo el templeado, el espesor e incluso la dirección del grano del proceso de laminación.

| Temperatura | Espesor de Chapa/Placa | Radio Mínimo Recomendado | Notas |

|---|---|---|---|

| O (Recocido) | Delgado | Radio más pequeño posible | Máxima conformabilidad, adecuado para embutición profunda |

| H111 | Fino a medio | Radio moderado | Equilibrio entre resistencia y capacidad de doblado |

| H116/H321 | Mediana a gruesa | Se requiere un radio mayor | Más endurecido por deformación, riesgo de grietas con dobleces ajustados |

Nota: Complete con valores específicos solo si están verificados por normas o fichas técnicas del proveedor. De lo contrario, siempre recomiende dobleces de prueba para aplicaciones críticas.

A medida que aumenta el espesor, también aumenta el radio mínimo de doblado requerido. Para radios ajustados o formas complejas, técnicas como el estirado o el conformado incremental pueden ayudar a lograr la geometría deseada sin sobreesforzar el material.

Control del rebote y dirección del grano

¿Alguna vez ha doblado una pieza y luego ha visto cómo recupera su forma original? Eso es el rebote, un problema común en aluminio, especialmente relevante en aleaciones de alta resistencia como la 5083. Aquí está lo que debe saber:

- El rebote es más pronunciado en aluminio que en acero, debido a su mayor módulo de elasticidad.

- Templeados de alta resistencia (como H116 u H321) presentan mayor recuperación elástica, por lo que a menudo es necesario doblar en exceso para alcanzar el ángulo deseado.

- La dirección del grano es importante: Doblar en dirección transversal al grano (perpendicular a la dirección de laminación) es generalmente más fácil y tiene menos probabilidades de agrietarse que doblar en paralelo al grano.

Imagina que estás diseñando una pieza: marcar la dirección de conformado en tus planos ayuda a garantizar resultados consistentes y minimiza el riesgo de agrietamiento, especialmente en series de producción donde la repetibilidad es clave. Siempre realiza una pequeña prueba de doblado antes de iniciar la producción, especialmente cuando trabajes con combinaciones de temple o espesores desconocidos.

Prácticas de mecanizado para acabados limpios

En cuanto al mecanizado placa de aluminio 5083 , encontrarás que la aleación generalmente es manejable, aunque tiene algunas particularidades. Las virutas pueden ser pegajosas y puede ocurrir galling o fusión si no tienes cuidado. Así es como puedes obtener los mejores resultados:

- Material y geometría de la herramienta: Utilice fresas con gran desahogo y gran ángulo de hélice para una evacuación eficiente de virutas. Las herramientas afiladas minimizan el calor y reducen el riesgo de adherencias.

- Uso de refrigerante: Aplique suficiente refrigerante para mantener frescas las herramientas y el material, y para evitar que las virutas se adhieran al filo de corte.

- Evacuación de virutas: Utilice ciclos de “torneado de alta frecuencia” o de interrupción para fragmentar las virutas largas, especialmente al tornear. El fresado normalmente produce virutas más cortas.

- Sujeción de la pieza: Sujete firmemente la pieza para evitar vibraciones o chatter, lo cual puede dañar el acabado superficial.

- Gestión del calor: Cortes ligeros a altas velocidades pueden ayudar, pero consulte siempre las tablas del fabricante para velocidades y avances. Evite la acumulación excesiva de calor para mantener la precisión dimensional.

Para agujeros roscados, considere el fresado de rosca en lugar del atornillado: esto suele producir roscas más limpias y evita roturas en materiales pegajosos.

Utilice siempre probetas de prueba para confirmar la factibilidad de doblado y mecanizado antes de implementar las herramientas de producción, especialmente al trabajar con nuevos lotes, templetes o espesores.

En resumen, el conformado y mecanizado exitoso de hojas de aleación de aluminio como el 5083 depende de comprender la interacción entre el temple, el espesor, la dirección del grano y los parámetros del proceso. Una planificación cuidadosa, pruebas de doblado y atención a los detalles de mecanizado le ayudarán a evitar sorpresas y a lograr resultados confiables y repetibles. A continuación, abordaremos la resistencia a la corrosión y las mejores prácticas de mantenimiento para garantizar que sus piezas terminadas perduren incluso en los ambientes más extremos.

Resistencia a la Corrosión y Mantenimiento del Ciclo de Vida

Cuando imagina un aleación de aluminio 5083 expuesto a salpicaduras marinas, humos industriales o incluso a las exigencias del servicio de defensa, podría preguntarse: ¿realmente resiste bien el paso del tiempo? Profundicemos en las realidades prácticas de la resistencia a la corrosión, los riesgos galvánicos y las estrategias de mantenimiento, para que sus estructuras duren más tiempo y ofrezcan un mejor desempeño, sin importar el entorno.

Comportamiento frente a la corrosión del 5083 en entornos reales

Imagine el casco de un barco o un tanque químico situado junto al mar. aluminio 5083 es conocido por su excelente resistencia a la corrosión general—even in chloride-rich settings como el agua de mar. Esta resiliencia proviene de su alto contenido de magnesio, el cual ayuda a formar una capa protectora de óxido. Pero existe un inconveniente: si el oxígeno es escaso (como en agua estancada o grietas), puede desarrollarse corrosión por picaduras, especialmente cerca de partículas intermetálicas. El ataque localizado es más probable que ocurra en la línea de flotación o donde se acumulen depósitos de sal. En zonas de inmersión completa con bajo oxígeno, las películas de óxido protector pueden ser menos efectivas, aumentando el riesgo de corrosión por picaduras y en grietas.

Los tratamientos superficiales pueden ayudar. Por ejemplo, la anodización engrosa la capa de óxido y reduce la corrosión por picaduras, pero requiere mantenimiento regular para permanecer efectiva. También se ha demostrado que los recubrimientos de conversión de cerio son prometedores para suprimir las reacciones catódicas y proteger contra el ataque de cloruros—especialmente cuando la superficie se prepara adecuadamente. (PMC) .

Diseño para prevenir la corrosión galvánica

¿Alguna vez te has preguntado por qué algunas estructuras de aluminio se corroen más rápidamente cuando se combinan con otros metales? Ese es el fenómeno de corrosión galvánica en acción. Cuando aleación de aluminio 5083 se une a metales más nobles (como el cobre o ciertos aceros) y se expone a un electrolito (como el agua de mar), el aluminio se convierte en el metal sacrificado y se corroe preferentemente. Este riesgo es mayor en ambientes marinos y húmedos.

- Aisladores para uniones de metales mixtos: Utiliza aislamiento eléctrico (como arandelas o fundas de plástico) para interrumpir el camino conductor entre metales diferentes.

- Selladores y fijadores compatibles: Elige fijadores de acero inoxidable (como A4/316L) y aplica selladores para evitar la entrada de humedad en las uniones.

- Drenaje y minimización de grietas: Diseña ensamblajes para evitar trampas de agua y permitir un drenaje completo, reduciendo la posibilidad de corrosión por grietas.

- Sistemas de recubrimiento donde sea aplicable: Aplica recubrimientos protectores al metal más noble y asegúrate de que estén intactos, ya que rayones o defectos pueden desencadenar ataques localizados.

Incluso en entornos industriales o de defensa, estos sencillos pasos de diseño pueden reducir drásticamente el riesgo de corrosión galvánica y prolongar la vida útil de su placa de blindaje de aluminio o conjunto estructural.

Mantenimiento, recubrimientos y planificación de reparaciones

Imagine que es responsable de una flota de embarcaciones o de una serie de fachadas arquitectónicas. ¿Cómo mantiene su especificación de aluminio en óptimas condiciones? El mantenimiento regular es la respuesta. Esto es lo que funciona en condiciones reales:

- Limpieza de rutina: Enjuague las superficies con agua dulce para eliminar la sal, el polvo y los residuos, especialmente en entornos costeros o industriales.

- Tratamientos Superficiales: Los procesos de anodizado y recubrimientos de conversión con cerio pueden mejorar la resistencia, pero requieren inspección periódica y renovación. Los sistemas de pintura solo son efectivos si se aplican con espesor y se mantienen; recubrimientos delgados o dañados podrían no ofrecer protección duradera (ResearchGate) .

- Patrones de inspección: Enfóquese en soldaduras, uniones y áreas donde pueda acumularse o fluir el agua. Busque signos tempranos de picaduras, corrosión filiforme bajo la pintura o ataque galvánico en los elementos de fijación.

- Planificación de reparaciones: Para reparaciones de blindaje o estructurales, siga siempre el código o especificación del fabricante correspondiente. La preparación de la superficie y la compatibilidad de los materiales de reparación son fundamentales para restaurar la protección.

Las aleaciones de la serie 5xxx con magnesio, como la 5083, se eligen por su resistencia al agua de mar, pero los detalles del diseño y la disciplina en el mantenimiento determinan en última instancia la vida útil.

Comparación entre 5083 y 5086: una visión cualitativa

| Aleación | Resistencia a la corrosión | Resistencia | Aplicaciones típicas |

|---|---|---|---|

| 5083 | Excelente en ambientes marinos e industriales; susceptible a picaduras si el agua está estancada | Más alta que la 5086 | Construcción naval, recipientes a presión, planchas de aluminio para blindaje |

| 5086 (por ejemplo, 5086 h116) | Muy buena; ligeramente más tolerante a los ciclos térmicos de soldadura | Inferior a 5083 | Casco de embarcaciones, cubiertas, superestructuras |

La elección entre estas aleaciones suele depender de sus requisitos específicos de resistencia a la corrosión y de resistencia mecánica. Para aplicaciones críticas en defensa o industriales, consulte siempre las últimas especificación de aluminio y las recomendaciones del proveedor.

En resumen, mientras aleación de aluminio 5083 ofrece una excelente resistencia a la corrosión, su rendimiento a largo plazo depende de un diseño inteligente, medidas preventivas adecuadas y un mantenimiento riguroso. A continuación, traduciremos estos conocimientos sobre el ciclo de vida en pasos concretos de calidad e inspección para garantizar que cada entrega cumpla con sus expectativas.

Pruebas de Inspección y Aceptación de Calidad para la Aleación de Aluminio 5083

Cuando reciba un envío de aleación de aluminio 5083 —o empezar a fabricar una pieza crítica—¿cómo asegurarse de que cumple con todas tus expectativas? ¿Parece complejo? No tiene por qué serlo. Siguiendo un enfoque estructurado y basado en normas, puedes evitar sorpresas, garantizar el cumplimiento y detectar problemas antes de que se conviertan en gastos elevados. Analicemos lo más importante, desde la inspección de entrada hasta la verificación de soldaduras y ensayos no destructivos (END).

Verificación de Materiales Entrantes para 5083

Imagina que estás de pie en el muelle de recepción, revisando un lote de aleación de aluminio 5083 placas o láminas. ¿Qué debes revisar antes de firmar la recepción?

- Revisión del certificado de fábrica: Confirma que la aleación (por ejemplo, 5083), el temple (O, H111, H116, H321) y la norma aplicable (como ASTM B209 o B928) coincidan con tu pedido y planos.

- Trazabilidad por lote/caliente: Asegúrate de que cada pieza sea trazable a un número específico de colada o lote para garantía de calidad y futuras referencias.

- Dimensiones: Mide el espesor, ancho y largo según tu orden de compra y requisitos de tolerancia.

- Planitud y estado superficial: Inspeccionar visualmente posibles deformaciones, abolladuras, arañazos o corrosión. La planitud debe estar dentro de los límites especificados por la norma correspondiente.

- Documentación de requisitos especiales: Verificar si existen certificaciones adicionales, avalúos de terceros (como la aprobación por una sociedad de clasificación para placas marinas) o resultados de ensayos especificados.

Al convertir estas verificaciones en rutina, detectará problemas temprano, antes de que interrumpan la fabricación posterior o los cronogramas del proyecto.

Controles en Proceso para Fabricación y Soldadura

Una vez iniciada la fabricación, la calidad no debe relegarse. Necesitará controles en proceso para mantener la consistencia y el cumplimiento, especialmente para ensambles soldados o componentes formados. Considere estas prácticas recomendadas:

- Identificación del material: Marcar o etiquetar todas las piezas con su aleación y temple para evitar confusiones en el área de producción.

- Cumplimiento del procedimiento de soldadura: Asegúrese de que los soldadores sigan los procedimientos aprobados (WPS) que se alineen con los requisitos del proyecto y las normas aplicables (como AWS D1.2 para estructuras de aluminio).

- Ajuste y alineación: Verifique el ajuste de la junta, la separación y la alineación antes de soldar. Una preparación inadecuada puede provocar distorsión o defectos en la soldadura.

- Limpieza entre pases y control de temperatura: Para el aluminio 5083, un exceso de calor puede reducir las propiedades mecánicas. Monitoree las temperaturas entre pases y mantenga la limpieza durante los distintos pases.

- Inspecciones visuales durante el proceso: Inspeccione posibles mordeduras, porosidad, fusión incompleta o salpicaduras excesivas después de cada pase de soldadura.

- Documentación: Registre los parámetros de soldadura, los números de lote del material de aporte y cualquier desviación o reparación para garantizar la trazabilidad.

Estos pasos ayudan a garantizar que sus aleación de aluminio 5083 conjuntos cumplan tanto los requisitos de diseño como las normas aplicables, reduciendo así el trabajo de retoques y las reclamaciones por garantía en el futuro.

NDT y criterios de aceptación para piezas críticas

¿Cómo verifica que una soldadura o pieza formada es realmente sólida, especialmente cuando la inspección visual no es suficiente? Aquí es donde entra en juego la inspección no destructiva (NDT). Para el 5083, los métodos comunes de NDT incluyen:

- Prueba de penetración con colorante: Revela grietas superficiales o porosidad en soldaduras y bordes formados.

- Inspección ultrasónica: Detecta defectos internos tales como falta de fusión, inclusiones o laminaciones, especialmente importante para aplicaciones en placas gruesas o recipientes a presión críticos.

- Radiografía: Utilizada para soldaduras de alta integridad en recipientes a presión o aplicaciones de defensa, para identificar defectos subsuperficiales.

Para soldaduras de 5083 por fricción-agitación, la prueba ultrasónica con arreglo de fases ofrece una detección avanzada de defectos orientados aleatoriamente y suele ser superior a la radiografía estándar para geometrías complejas (NDT.net) .

| Categoría | Método de inspección | Criterios de aceptación (por código/especificación) | Notas |

|---|---|---|---|

| Indicaciones visuales | Visual, líquido penetrante | Según AWS D1.2 o especificación del proyecto | Grietas, porosidad, socavación |

| Las tolerancias dimensionales | Medidas | Dibujo/especificación del proyecto | Tamaño de la soldadura, refuerzo, distorsión |

| END (ultrasonido, radiografía) | Ultrasonido, rayos X | Según ASTM B209M, código del proyecto | Defectos internos, falta de fusión |

Nota: Rellene los criterios de aceptación únicamente a partir de códigos o especificaciones aprobadas. Siempre consulte las últimas normas del proyecto o del sector para conocer los límites.

Para piezas críticas, la aceptación debe hacer referencia a la misma especificación citada en el momento de la compra: ASTM B209, B928 o el código de soldadura correspondiente, para evitar conflictos o ambigüedades en las expectativas de calidad.

Punto clave: La aceptación siempre debe hacer referencia a la misma especificación citada en el momento de la compra para evitar conflictos y garantizar que todas las partes estén alineadas con los requisitos de calidad.

Por último, registre las comprobaciones de dureza o de límite elástico únicamente cuando así lo especifique la autoridad de diseño, y alinee siempre estas comprobaciones con una tabla reconocida de dureza de aleaciones de aluminio o con una norma de límite elástico. Esto evita pruebas innecesarias y garantiza que los resultados sean relevantes para su aplicación.

Al convertir estos pasos de inspección y calidad en rutina, garantizará que cada lote de aleación de aluminio 5083 el objetivo es establecer el escenario para un rendimiento fiable y conforme con el código, incluso en los entornos más exigentes. A continuación, vamos a ver cómo obtener 5083 y seleccionar proveedores que puedan apoyar sus expectativas de calidad desde el primer día.

La contratación y la selección de proveedores hechas prácticas

Cuando estés listo para buscar aleación de aluminio 5083 , puede que se pregunte: Cómo puedo comparar proveedores, obtener el mejor valor y evitar costosos errores de contratación? Vamos a desglosar lo esencial para que pueda navegar con confianza en el paisaje de 5083 proveedores de aluminio , redactar órdenes de compra eficaces y asegurar el material adecuado para las necesidades de su proyecto.

Qué incluir en su orden de compra 5083

¿Suena complejo? No si sigues una lista de verificación. Una orden de compra clara y detallada (PO) o RFQ ahorra tiempo, reduce el riesgo de errores y garantiza que obtenga exactamente lo que necesita. Esto es lo que se debe especificar para cada el aluminio 5083 pedido:

- Aleación y temple: Indicar el grado exacto (por ejemplo, 5083-H116, 5083-H321, O, H111).

- Estándar: Consulte el estándar de producto aplicable (por ejemplo, ASTM B209, EN 485, ASTM B928 para placas marinas).

- Dimensiones: Indique el espesor, ancho y longitud (o diámetro para barras/tubos), además de la clase de tolerancia si es crítica.

- Forma del Producto: Indique si necesita lámina, placa, extrusión, barra o corte personalizado.

- Certificación: Solicite certificados de prueba de fábrica, conformidad con estándares y cualquier certificación adicional de terceros o marítima si es requerida.

- Inspección y ENS: Especifique cualquier ensayo no destructivo (ENS), verificación dimensional o requisitos de calidad superficial.

- Envoltorio y entrega: Detalle las necesidades de embalaje (por ejemplo, resistente al mar, protección contra la corrosión) y el lugar de entrega o Incoterms.

Agregar estos detalles a su orden de compra (PO) o solicitud de cotización (RFQ) ayuda a los proveedores a ofrecer presupuestos precisos y asegura que su proyecto permanezca en marcha. Si tiene dudas sobre códigos industriales o mejores prácticas, muchos proveedores ofrecen soporte técnico para ayudarle a hacerlo correctamente.

Cómo evaluar proveedores y centros de servicio

Al comparar 5083 proveedores de aluminio , es tentador centrarse únicamente en el precio. Pero los compradores inteligentes analizan más a fondo: cumplimiento de estándares, gama de productos, servicios añadidos y experiencia comprobada en exportaciones. Imagina que estás adquiriendo materiales para un proyecto marino en Oriente Medio o para una flota de transporte en Sudamérica: necesitas un socio que pueda entregar una calidad consistente, gestionar la documentación y apoyar la fabricación secundaria.

A continuación se muestra una tabla comparativa para ayudarte a evaluar categorías y ofertas de proveedores:

| Proveedor/Servicio | Oferta principal | Cumplimiento de estándares | Servicios adicionales (corte, conformado, soldadura, control de calidad) | MOQ típicos/plazos de entrega | Notas |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Chapa 5083 automotriz, piezas mecanizadas de aluminio extruido, conjuntos | ASTM, EN, IATF 16949, automotriz y marino | Diseño-a-suministro, prototipado rápido, CNC, anodizado, trazabilidad del control de calidad | Basado en proyectos; prototipo rápido disponible | Solución integrada para programas de aleación 5083 que requieren chapa y perfiles extruidos |

| Metalco Extrusions Global LLP | chapa 5083, espesores personalizados | ASTM B928, EN 485, marino | Corte a medida, embalaje para exportación, soporte técnico | Varía según la región/especificación; orientado a la exportación | Fuerte logística y soporte de cumplimiento para exportación |

| Chalco Aluminum | tubos, chapas y bobinas 5083 | ASTM, EN, marino, industrial | Extrusión personalizada, experiencia en soldadura | Cantidad mínima de pedido por lote/especificación; plazos de entrega según pedido | Diseñado para proyectos marinos, de transporte y industriales |

| Bayou Metal Supply | placa marina 5083 | ASTM B928, marino | Tamaño personalizado, entrega rápida, asesoramiento técnico | Productos en stock: plazo corto; personalizados: según cotización | Con base en EE. UU., especializado en marino y aplicaciones especiales |

| Distribuidores Globales (por ejemplo, listados en Thomasnet) | Lámina, placa, barra, extrusión, tubo | ASTM, EN, AS, MIL, ISO | Corte, formado, acabado, inspección no destructiva (NDT), embalaje para exportación | Stock: corto; personalizado: 10–50 semanas | Amplia gama; verificar certificaciones y experiencia en exportaciones |

Plazos de entrega para lámina de aluminio 5083 o placa pueden variar desde productos estándar disponibles (para tamaños comunes) hasta 10–50 semanas para pedidos personalizados o a granel. Los factores que afectan el plazo incluyen el temple, el espesor, los requisitos de certificación y la logística regional. Siempre confirme la disponibilidad y los plazos de entrega desde el inicio, especialmente para proyectos grandes o de exportación.

Cuándo trabajar con un proveedor de soluciones integradas

¿Alguna vez ha enfrentado un proyecto en el que necesitaba más que solo placas o láminas básicas? Quizás requiera componentes terminados, extrusiones de precisión o conjuntos con trazabilidad completa y garantía de calidad. Es en esos casos cuando tiene sentido asociarse con un proveedor integrado, como Shaoyi Metal Parts Supplier. Ellos ofrecen no solo chapa de aluminio 5083 y plancha, sino también piezas de extrusión de aluminio y fabricación con valor añadido, todo ello bajo un control de calidad de grado automotriz. Este enfoque optimiza su cadena de suministro, reduce riesgos y acelera la validación para proyectos complejos automotrices, marinos o industriales.

Para compradores que necesitan tanto estructuras intensivas en planchas como extrusiones o conjuntos diseñados específicamente, elegir un socio con capacidad de diseño a suministro puede generar importantes ahorros de tiempo y costos, asegurando al mismo tiempo que cada componente cumple con sus requisitos técnicos y normativos.

Clave insight: Proveedor ideal para su aluminio 5083 proyecto es aquel que puede entregar la forma, temple y certificación adecuadas, además de los servicios con valor añadido que necesita para pasar de la materia prima a la pieza terminada de manera confiable y puntual.

¿Listo para avanzar? En la próxima sección abordaremos errores comunes en la adquisición y fabricación del 5083 y le mostraremos cómo solucionar problemas antes de que afecten su rentabilidad.

Solución de problemas y recomendaciones finales para la aleación de aluminio 5083

Cuando trabajes con aleación de aluminio 5083 , incluso los equipos más experimentados pueden encontrarse con problemas inesperados, ya sea durante la fabricación o en el servicio a largo plazo. ¿Alguna vez ha tenido una pieza que se deformara después de soldar o ha observado corrosión misteriosa después de varios meses en el campo? Analicemos los errores más comunes, cómo solucionarlos y qué puede hacer para mantener su placa de aluminio alro o conjuntos terminados funcionando de manera óptima.

Errores Comunes en la Fabricación con 5083 y Soluciones

-

Deformación después de soldar

- Síntoma: Las piezas se deforman o pierden planitud tras la soldadura.

- Causa probable: Exceso de calor, fijación inadecuada o secuencia de soldadura asimétrica.

- Acción correctiva: Utilice secuencias de soldadura equilibradas, limite la entrada de calor y emplee soportes robustos. Considere pasos de soldadura más pequeños y alternos, y permita enfriamiento entre ciclos. Planificar previamente el diseño de la junta y el uso de respaldos también puede ayudar a minimizar la deformación.

-

Porosidad en las soldaduras

- Síntoma: Agujeros visibles o vacíos internos detectados mediante ensayos no destructivos (END).

- Causa probable: Metal base o material de aportación contaminado, limpieza inadecuada o humedad en el gas de protección.

- Acción correctiva: Limpieza completa con disolventes aprobados y cepillos de acero inoxidable; almacenar los materiales en ambientes secos y controlados; utilizar gas de protección de alta pureza y verificar fugas o condensación en las tuberías.

-

Falta de fusión o penetración incompleta

- Síntoma: Uniones débiles o falta de adherencia visible en la raíz de la soldadura.

- Causa probable: Entrada de calor insuficiente, preparación incorrecta de la unión o velocidad de desplazamiento excesiva.

- Acción correctiva: Ajustar los parámetros de soldadura para garantizar una penetración adecuada, asegurar una geometría correcta de la unión y reducir la velocidad de desplazamiento según sea necesario. Verificar siempre con cupones de prueba y controles destructivos o mediante END cuando sea requerido.

-

Grietas durante el conformado

- Síntoma: Las grietas aparecen en los dobleces, especialmente en placas más gruesas o endurecidas por deformación.

- Causa probable: Doblado por debajo del radio mínimo, doblado paralelo a la veta, o uso de un temple con baja ductilidad.

- Acción correctiva: Aumente el radio de doblado, oriente los dobleces perpendicularmente a la veta y seleccione un temple más maleable (O o H111). Siempre realice una prueba de doblado en una muestra de prueba antes de iniciar la producción completa.

-

Pérdida de rendimiento después de la exposición al calor

- Síntoma: Reducción de resistencia, deformación inesperada o ablandamiento después de su uso a altas temperaturas.

- Causa probable: Exposición prolongada por encima de los límites de temperatura recomendados (típicamente por encima de 65°C/150°F para aleaciones de la serie 5xxx).

- Acción correctiva: Diseñe para evitar altas temperaturas sostenidas; si ocurre exposición, revalúe las propiedades mecánicas y considere reemplazo o pruebas adicionales. Consulte siempre las directrices relevantes de AWS/ASME para reparación y reevaluación.

-

Corrosión galvánica en servicio

- Síntoma: Corrosión localizada en uniones con metales disímiles, especialmente en ambientes marinos o húmedos.

- Causa probable: Contacto directo con metales más nobles (por ejemplo, cobre, acero inoxidable) y presencia de electrolitos.

- Acción correctiva: Utilice aisladores o recubrimientos en las uniones, seleccione fijaciones compatibles y diseñe para drenaje e inspección. Inspeccione y mantenga regularmente los sistemas de protección.

Prevención de la Corrosión y Degradación del Servicio

Imagine su aleación de aluminio en venta está destinada a infraestructura costera o a una planta química. La confiabilidad a largo plazo depende de más que solo la calidad inicial de fabricación. A continuación, se presentan pasos prácticos para minimizar fallos durante el servicio:

- Aplique y mantenga tratamientos superficiales (anodizado, recubrimientos de conversión) cuando sea apropiado.

- Diseñe ensamblajes para evitar trampas de agua y permitir una limpieza e inspección sencillas.

- Especifique intervalos regulares de inspección, centrándose en soldaduras, fijaciones y grietas.

- Documente todas las reparaciones y modificaciones, siguiendo los criterios de aceptación de OEM y AWS/ASME para estructuras críticas.

- Si se requiere soldadura de reparación, identifique siempre la aleación base mediante análisis químico si hay dudas, y utilice el material de aporte y procedimiento correctos según las recomendaciones de AWS.

Punto clave: Cada lección aprendida a partir de la cualificación del procedimiento de soldadura (WPS) o de los registros de cualificación del procedimiento (PQR) debe documentarse y retroalimentarse en sus dibujos, solicitudes de cotización (RFQ) y procedimientos de taller. Este ciclo de mejora continua es su mejor defensa contra problemas repetidos y re trabajos costosos.

De Prototipo a Producción con Socios de Confianza

¿Suena desafiante? No tienes que hacerlo solo. La colaboración temprana con un fabricante calificado puede prevenir la mayoría de los problemas antes de que comiencen. Cuando tu alro aluminum proyecto combina estructuras con alto uso de láminas con extrusiones diseñadas o requiere validación estricta para automoción o marino, trabajar con un socio integrado genera beneficios a largo plazo.

Por ejemplo, Shaoyi Metal Parts Supplier, un proveedor líder de soluciones integradas de piezas metálicas automotrices de precisión en China, ofrece una solución integral para piezas de extrusión de aluminio y conjuntos. Su experiencia en el procesamiento de la aleación 5083, combinada con sistemas de calidad certificados bajo IATF 16949 y prototipado rápido, garantiza que sus piezas cumplan con los más altos estándares, desde el prototipo hasta la producción a gran escala. Con Shaoyi, obtiene un socio que comprende las particularidades tanto de chapas como de perfiles extruidos, y que puede entregar componentes terminados listos para su uso en automoción, marino o industrial.

En resumen, prevenir y resolver problemas con aleación de aluminio 5083 comienza con comprender los errores más comunes, aplicar soluciones efectivas y fomentar una cultura de calidad basada en retroalimentación. Para proyectos complejos o críticos, considere asociarse desde el principio con un fabricante que ofrezca experiencia en materiales y soluciones integradas, para que su próximo placa de aluminio alro pedido se convierta en un caso de éxito, no en un estudio de resolución de problemas.

Preguntas frecuentes sobre la aleación de aluminio 5083

1. ¿Qué hace que la aleación de aluminio 5083 sea ideal para entornos marinos e industriales?

La aleación de aluminio 5083 es muy valorada por su excepcional resistencia al agua de mar y a productos químicos industriales, gracias a su alto contenido de magnesio. Esta aleación mantiene su resistencia después de soldarse y está diseñada específicamente para entornos agresivos, lo que la convierte en una opción destacada para la construcción naval, tanques químicos y recipientes a presión donde la resistencia a la corrosión y la durabilidad son fundamentales.

2. ¿Cómo debo especificar la aleación de aluminio 5083 en documentos técnicos o órdenes de compra?

Para especificar correctamente la aleación de aluminio 5083, incluya la designación exacta de la aleación (por ejemplo, EN AW 5083 o AA5083), la forma del producto (chapa, placa o extrusión), el temple (O, H111, H116 u H321), la norma aplicable (como ASTM B209 o EN 485), las dimensiones y cualquier certificación o inspección requerida. Esto garantiza que los proveedores entreguen material que cumpla con los requisitos de su proyecto.

3. ¿Cuáles son las principales diferencias entre la aleación 5083 y otras aleaciones de aluminio como la 6061 o la 5086?

el 5083 destaca por su excelente resistencia a la corrosión y su resistencia mecánica en entornos marinos y químicos en comparación con el 6061, que es más maleable al tratamiento térmico y al mecanizado, pero menos resistente en ambientes agresivos. En comparación con el 5086, el 5083 generalmente ofrece mayor resistencia, mientras que ambos presentan una excelente resistencia a la corrosión. La elección dependerá de las necesidades específicas de la aplicación y de las propiedades requeridas.

4. ¿Qué debo considerar al soldar o conformar aluminio 5083?

Para soldar, utilice alambres de aporte de la serie 5xxx y asegúrese de limpiar minuciosamente para evitar porosidad o grietas. Controle la entrada de calor para mantener las propiedades mecánicas. Al formar o doblar, seleccione el temple adecuado y la dirección del doblado para prevenir grietas, y realice siempre doblados de prueba. Un diseño adecuado de la junta y una inspección posterior a la soldadura son esenciales para garantizar durabilidad.

5. ¿Cómo puedo conseguir componentes de aluminio 5083 de alta calidad para proyectos automotrices o industriales?

Elija proveedores con experiencia demostrada tanto en el suministro de materias primas como en la fabricación de componentes terminados. Para proyectos automotrices, empresas como Shaoyi Metal Parts Supplier ofrecen soluciones integradas: procesan la aleación 5083 en piezas y conjuntos de extrusión de aluminio personalizados con garantía completa de calidad, prototipado rápido y soporte de certificación, asegurando componentes confiables y listos para su aplicación.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —