- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

material para pistones forjados 4032 vs 2618: ¿qué aleación resiste tu construcción?

Time : 2025-12-30

La Decisión sobre la Aleación del Pistón que Define tu Construcción

Toda construcción de motor de alto rendimiento llega eventualmente al mismo punto crítico: ¿qué material de pistón forjado resistirá tu aplicación específica? La elección entre pistones 4032 y 2618 no es solo una especificación técnica, sino una decisión que determina directamente la durabilidad del motor, su límite máximo de potencia y sus necesidades de mantenimiento a largo plazo. Si aciertas, tu motor funcionará perfectamente durante años. Si te equivocas, enfrentarás desgaste prematuro, reparaciones costosas o algo peor.

Por Qué la Elección de la Aleación del Pistón Importa Más de lo Que Crees

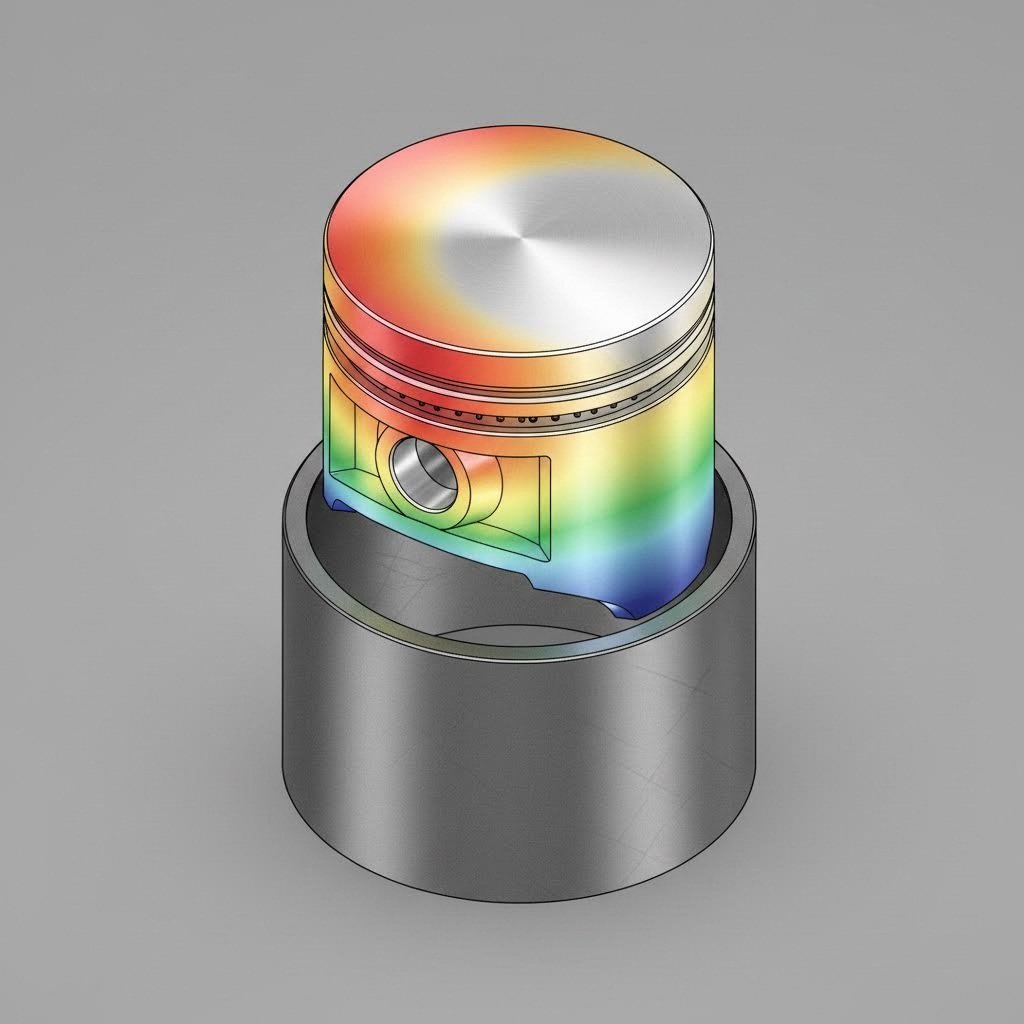

Los pistones soportan algunas de las condiciones más severas dentro de cualquier motor. Según JE Pistons , estos componentes enfrentan explosiones violentas de combustión que superan los 1.000°F, seguidas inmediatamente por ráfagas de aire frío durante las carreras de admisión. Se mueven a velocidades variables mientras resisten fuerzas inmensas que amenazan con impulsarlos a través de las paredes del cilindro. Ahora imagine añadir sobrealimentación o un encendido agresivo a esta ecuación.

Al comparar pistones 2618 vs 4032, esencialmente está evaluando dos enfoques completamente diferentes para manejar estas condiciones extremas. Uno prioriza la estabilidad dimensional y el funcionamiento silencioso. El otro sacrifica refinamiento para sobrevivir bajo el uso más severo. Ninguno es universalmente "mejor", pero uno definitivamente es el adecuado para sus objetivos específicos de construcción.

El Costo Oculto de Elegir Mal

He aquí lo que muchos constructores descubren demasiado tarde: combinar el material del pistón con su caso real de uso crea problemas que se acumulan con el tiempo. Elegir la aleación 4032 para una aplicación de alto sobrealimentado, corres el riesgo de que se agriete ante eventos de detonación. Seleccionar 2618 para un vehículo de uso diario, y tendrás que convivir con ruido al arranque en frío, desgaste acelerado de los anillos y reconstrucciones más frecuentes. La elección del material del pistón repercute en todos los aspectos del comportamiento del motor, desde lo rápido que puedes pisar el acelerador tras el arranque hasta cuántos días en pista podrás disfrutar antes de necesitar una revisión.

Piénsalo de esta manera: una prueba de 0-60 mph en un Mustang GT ejerce una tensión considerable sobre los pistones durante esos momentos iniciales, cuando las temperaturas aún están subiendo. La aleación incorrecta con holguras inadecuadas puede sufrir precisamente en estas condiciones de transición.

Más allá de las afirmaciones publicitarias: qué es lo que realmente difiere

La mayor parte del contenido sobre aleaciones de pistones forjados cae en uno de dos grupos. Encontrará comparaciones puramente teóricas centradas en propiedades metalúrgicas, interesantes pero desconectadas de la aplicación práctica real. O encontrará discusiones en foros de entusiastas con abundante experiencia anecdótica pero escasa información técnica. Esta guía combina ambas perspectivas.

A lo largo de esta comparación, abordaremos especificaciones concretas de holgura entre pistón y cilindro, diferencias en los procedimientos de rodaje entre aleaciones, y recomendaciones específicas según plataforma que van mucho más allá de la orientación genérica de "turboalimentación frente a aspiración natural". Ya sea que esté construyendo un motor para uso ocasional o una máquina dedicada a pista, comprender las diferencias reales entre estas aleaciones garantiza que su elección de pistones coincida con sus intenciones reales de conducción, no solo con sus objetivos ideales de construcción.

Cómo evaluamos las aleaciones de pistones forjados

Comparar el aluminio 4032 con el aluminio 2618 requiere algo más que mirar brevemente las hojas de especificaciones. Estas aleaciones se comportan de manera diferente bajo calor, esfuerzo y uso prolongado, y comprender por qué exige un marco estructurado de evaluación. Antes de profundizar en recomendaciones específicas por aplicación, establezcamos los cinco criterios fundamentales que realmente importan al seleccionar el material para pistones forjados en tu motor.

- Características de expansión térmica: La cantidad que el pistón se expande cuando sube la temperatura determina directamente los juegos recomendados entre pistón y camisa, así como el comportamiento en arranques en frío.

- Contenido de silicio e impacto metalúrgico: El porcentaje de silicio altera fundamentalmente las tasas de expansión, la resistencia al desgaste y la ductilidad, convirtiendo esto en el principal diferenciador entre aleaciones.

- Resistencia a la tracción a temperaturas de funcionamiento: La capacidad del material para mantener su integridad estructural bajo temperaturas extremas determina su supervivencia en aplicaciones de alto esfuerzo.

- Conductividad Térmica para Disipación de Calor: La capacidad de la aleación para transferir el calor lejos de las superficies de combustión afecta las temperaturas del puente del anillo y la durabilidad general.

- Longevidad del Patrón de Desgaste: La rapidez con que se degradan las ranuras de los anillos, las faldas y los orificios del pasador bajo funcionamiento normal determina los intervalos de reconstrucción y la confiabilidad a largo plazo.

Expansión Térmica: El Diferenciador Principal

Cuando te preguntas de qué están hechos los pistones y por qué importa, la expansión térmica cuenta la mayor parte de la historia. Según JE Pistons, un pistón 2618 se expandirá un 15 por ciento más que una versión comparable de 4032. Esa no es una diferencia sutil; cambia fundamentalmente cómo debe instalarse y operarse cada aleación.

Tasas de expansión más altas significan holguras frías más amplias. Holguras más amplias significan golpeteo audible del pistón durante arranques en frío y períodos prolongados de calentamiento. Para un vehículo de uso diario, esto importa. Para un motor de carreras dedicado que alcanza la temperatura de operación antes de salir de los boxes, es irrelevante. Los componentes de tu sistema de refrigeración, ya sea que uses una configuración estándar o un radiador CSF mejorado, trabajan para estabilizar estas temperaturas, pero el comportamiento de expansión inherente a la aleación determina los requisitos básicos de holgura.

Contenido de silicio y lo que realmente hace

Aquí es donde la metalurgia se pone interesante. El aluminio 4032 contiene aproximadamente un 11-12 % de silicio, mientras que el aluminio 2618 contiene solo entre 0,8 y 1,2 %. Esto no es un ajuste menor en la formulación, sino un enfoque completamente diferente en la filosofía de diseño del pistón.

Los átomos de silicio se integran en la matriz de aluminio y restringen físicamente cuánto puede expandirse el material cuando se calienta. Como Smith's High Performance explica, el alto contenido de silicio en el 4032 hace que los pistones fabricados sean más duraderos y ligeros que si se produjeran en 2618. Sin embargo, este mismo contenido de silicio reduce la ductilidad general, lo que significa que el pistón se vuelve menos resistente a cargas de alto impacto como eventos de detonación.

Piénselo de esta manera: el silicio hace la aleación dimensionalmente estable, pero también más frágil bajo cargas de choque. El bajo contenido de silicio del 2618 crea un pistón más maleable que puede absorber golpes sin agrietarse, pero a costa de una mayor expansión térmica y una menor resistencia al desgaste.

Resistencia bajo calor: condiciones reales de funcionamiento

Los valores de resistencia a la tracción en una hoja de especificaciones solo cuentan parte de la historia. Lo importante es cómo se desempeña cada aleación a temperaturas de operación reales, no en condiciones de laboratorio a temperatura ambiente.

La aleación 2618 es conocida por su excelente resistencia a altas temperaturas, lo que la convierte en la opción preferida para competiciones prolongadas con acelerador completamente abierto. Cuando las temperaturas de combustión aumentan durante operaciones sostenidas con alta carga, la 2618 mantiene mejor la integridad estructural que la 4032. Sin embargo, la 4032 ofrece la mayor resistencia a la tracción de todas las aleaciones de aluminio de la serie 4000 a temperaturas moderadas, lo que la hace excepcionalmente fuerte para aplicaciones en carretera que rara vez experimentan calor extremo prolongado.

El desgaste del surco del segmento proporciona una ilustración práctica de estas diferencias. Un pistón 4032 mantendrá el juego y el sellado adecuados del surco del segmento durante más kilómetros recorridos bajo condiciones típicas de conducción en carretera. Pero en aplicaciones de carreras, donde los pistones se reemplazan en busca de potencia máxima mucho antes de que se desarrolle un desgaste significativo, la menor resistencia al desgaste de la 2618 se vuelve irrelevante, mientras que su mayor ductilidad durante eventos de detonación resulta crítica.

Comprender estos criterios de evaluación sienta las bases para comparar las características específicas de las aleaciones. Con este marco establecido, analicemos exactamente cómo se desempeña el 4032 en sus aplicaciones ideales.

análisis Profundo de la Aleación 4032 y sus Mejores Aplicaciones

Si la precisión y el refinamiento definen sus objetivos de construcción, el aluminio 4032 merece una seria consideración. Esta aleación de alto contenido de silicio ha ganado su reputación como estándar en rendimiento urbano por buenas razones: ofrece tolerancias más ajustadas, un funcionamiento más silencioso y una longevidad excepcional en aplicaciones que no alcanzan límites térmicos extremos. Pero comprender exactamente dónde destaca el 4032 requiere examinar su comportamiento desde el arranque en frío hasta la operación prolongada.

Holguras más Ajustadas Significan un Funcionamiento más Silencioso

La característica definitoria de la aleación 4032—su alto contenido de silicio (11-13,5%)—se traduce directamente en beneficios prácticos que notará cada vez que encienda su motor. Según JE Pistons, este contenido adicional de silicio reduce considerablemente la tasa de expansión del aluminio, permitiendo que los pistones funcionen con holguras frías más ajustadas.

¿Qué significa esto en cifras reales? Un pistón 4032 suele funcionar entre 0,0005 y 0,001 pulgadas más ajustado que una forja 2618 comparable. Eso podría parecer insignificante, pero es la diferencia entre un arranque en frío refinado y el golpeteo audible del pistón que tarda minutos en desaparecer. Para vehículos de uso diario y máquinas de calle, esto importa cada mañana.

Así es como se manifiesta la diferencia de holgura en la práctica:

- Comportamiento al Arranque en Frío: Las holguras más ajustadas significan que el pistón contacta con las paredes del cilindro de forma más constante antes de alcanzar la temperatura de funcionamiento, eliminando el característico sonido de "golpeteo" asociado a los pistones con menor ajuste.

- Reducción del Paso de Gases: Un mejor sellado de los anillos cuando están fríos se traduce en menos gases de combustión escapando por los anillos durante los ciclos de calentamiento, protegiendo la calidad del aceite y reduciendo las emisiones.

- Estabilidad del anillo: El contacto consistente entre el pistón y la pared mantiene los anillos correctamente asentados y orientados, favoreciendo un mejor sellado durante todo el ciclo térmico.

Imagine sentarse en cómodos asientos Braum durante su viaje matutino: quiere que la experiencia del motor sea similar. El comportamiento refinado en arranque en frío del 4032 ofrece exactamente ese tipo de sensación pulida desde el momento en que gira la llave.

El punto óptimo para rendimiento en calle

¿Dónde destaca verdaderamente el 4032? En aplicaciones donde la estabilidad dimensional y la durabilidad a largo plazo superan la necesidad de tolerancia extrema al abuso. Como Mountune USA explica, el 4032 es una aleación más estable que mantiene características tales como la integridad del surco para anillos durante aplicaciones de mayor ciclo de vida.

Esta estabilidad hace del 4032 la elección lógica para varios escenarios comunes de construcción:

- Construcciones de alto rendimiento con aspiración natural donde las presiones en los cilindros se mantienen moderadas y el riesgo de detonación permanece bajo

- Aplicaciones de sobrealimentación suave funcionando con niveles conservadores de sobrealimentación y ajuste adecuado

- Vehículos de uso diario con modificaciones de rendimiento que aún así acumulan una cantidad significativa de kilómetros en carretera

- Construcciones económicas que priorizan intervalos prolongados de servicio sobre el máximo potencial de potencia

La ventaja contra el desgaste del rebaje del segmento merece especial atención. Muchos constructores pasan por alto lo crítica que es la integridad del rebaje del segmento para mantener el sellado del cilindro con el tiempo. Un pistón 4032 mantendrá el juego adecuado y el sellado del rebaje del segmento durante más kilómetros recorridos, lo que se traduce directamente en lecturas de compresión y potencia consistentes a lo largo de la vida útil del motor. Cuando ocurre la rotura de un segmento o la falla de la corona del pistón, a menudo es porque la aleación más blanda 2618 se desgastó más allá de los límites aceptables en aplicaciones callejeras de alto kilometraje.

Cuando la precisión es lo más importante

Las características de la aleación 4032 crean ventajas específicas que se acumulan con el tiempo. Fabricantes como Silvolite pistones y otras forjas de calidad aprovechan estas propiedades en aplicaciones donde el rendimiento predecible y a largo plazo prevalece sobre la resistencia extrema.

Ventajas de la aleación 4032

- Operación más silenciosa al arranque en frío debido a ajustes más estrechos entre pistón y pared

- Mejor sellado del anillo cuando está frío reduciendo el paso de gases durante los ciclos de calentamiento

- Vida útil más larga de los anillos en aplicaciones de carga moderada gracias a una mayor resistencia al desgaste en las lumbreras de los anillos

- Intervalos de reconstrucción más prolongados para motores utilizados en carretera que acumulan kilómetros reales

- Peso ligeramente más bajo en comparación con diseños equivalentes de 2618—incluso equipos Pro Stock han experimentado con el 4032 por esta razón

Desventajas de la aleación 4032

- Menos tolerante a eventos de detonación debido a la menor ductilidad provocada por el alto contenido de silicio

- Límite máximo de temperatura lo que la hace inadecuada para aplicaciones prolongadas de calor extremo

- No es ideal para niveles extremos de sobrealimentación donde las presiones en el cilindro superan la resistencia al impacto de la aleación

- Riesgo de fisuración bajo cargas de alto impacto si ocurre una detonación inesperada o un contacto mecánico

Según JE Pistons, la aleación 4032 puede utilizarse en aplicaciones de alto rendimiento e incluso de competición con excelentes resultados; su menor ductilidad simplemente hace que la aleación sea menos resistente a las grietas bajo cargas de impacto extremas, como la detonación o el contacto físico imprevisto, en comparación con la 2618.

Para motores de aspiración natural y configuraciones de inducción forzada suave donde un ajuste adecuado elimina el riesgo de detonación, la 4032 ofrece una combinación atractiva de precisión, durabilidad y funcionamiento refinado. Sin embargo, cuando las presiones en el cilindro alcanzan niveles extremos, se vuelve necesaria una filosofía diferente de aleación, lo que nos lleva al enfoque específicamente diseñado de la 2618 para sobrevivir en condiciones de alta tensión.

análisis de la aleación 2618 para construcciones extremas

Cuando los constructores de motores superan niveles conservadores de potencia y entran en terrenos donde la supervivencia importa más que el refinamiento, los pistones 2618 se convierten en la elección obvia. Esta aleación de bajo contenido de silicio existe con un propósito principal: absorber castigos que destruirían materiales inferiores. Pero entender exactamente por qué los equipos de carreras y las construcciones callejeras con alto sobrealimentación se inclinan hacia el 2618 requiere examinar tanto sus fortalezas excepcionales como los compromisos que conllevan.

Diseñado para soportar maltratos

La característica definitoria de la aleación 2618 es su notable ductilidad: la capacidad de deformarse bajo tensión sin agrietarse. Según Engine Builder Magazine , este contenido muy bajo de silicio (solo 0.18 % frente al 12.2 % del 4032) hace que el pistón 2618 sea mucho más maleable y ofrece ventajas en aplicaciones de alta carga y alto estrés.

¿Qué significa esto en la práctica? Cuando ocurre una detonación, ya sea por una condición momentánea de mezcla pobre, un encendido agresivo o problemas inesperados de calidad de combustible, el pistón 2618 absorbe la energía del impacto deformándose ligeramente en lugar de fracturarse catastróficamente. Un pistón 4032 que experimente el mismo evento de detonación podría desarrollar grietas en la corona o fallos en las zonas entre anillos que acabarían instantáneamente con la vida útil de su motor.

Esta ventaja de resistencia va más allá de la simple capacidad para soportar detonaciones. Las altas presiones en el cilindro generadas por niveles agresivos de sobrealimentación crean fuerzas enormes que intentan empujar la corona del pistón a través de las faldillas. La mayor resistencia a la fatiga del 2618 (18.000 psi frente a los 16.000 psi del 4032) significa que puede soportar estos ciclos repetidos de alta tensión sin desarrollar las grietas por fatiga que finalmente inutilizan forjados menos resistentes.

El Estándar para Motores Forzados

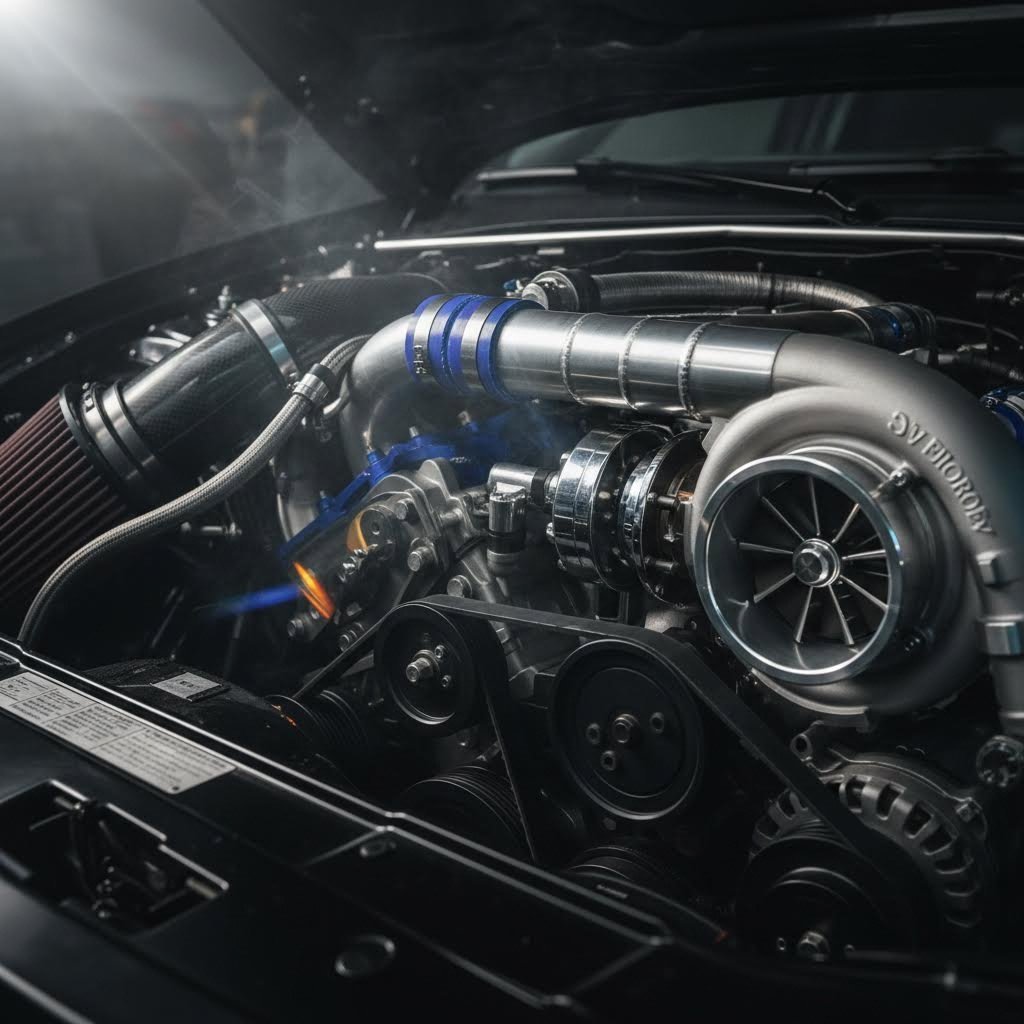

Para aplicaciones de alto sobrealimentación con un colector de admisión frontal que impulse un flujo de aire significativo, o configuraciones equipadas con una válvula de descarga Tial que gestione las transiciones de sobrealimentación, el aluminio 2618 se ha convertido en el estándar de facto. Como confirma Mountune USA, el 2618 se utiliza en aplicaciones de alta sobrealimentación y servicio extremo como Turismos, Fórmula y Rally.

Las especificaciones del material de la aleación muestran claramente la situación:

| Características | aleación 2618 | Ventaja |

|---|---|---|

| Resistencia a la Tracción | 64.000 psi | 16 % más fuerte que el 4032 |

| Resistencia a la fluencia | 54.000 psi | 17 % más alto que el 4032 |

| Resistencia a la fatiga | 18.000 psi | 12,5 % mejor que el 4032 |

| Punto de fusión | 1,020 – 1,180°F | Techo térmico más alto que el 4032 |

Estos números explican por qué las configuraciones que funcionan con combustible e85 y bomba de combustible Hellcat mejorada o conjuntos Walbro 450 especifican abrumadoramente pistones 2618. La combinación de las características agresivas de la combustión del alcohol y los altos niveles de sobrealimentación crea exactamente las condiciones en las que la ductilidad del 2618 proporciona un seguro esencial contra fallos catastróficos.

Las carreras en óvalo con metanol representan quizás la aplicación de pistón más exigente. La operación prolongada a plena carga combinada con las presiones cilíndricas más altas del combustible de alcohol hace del 2618 la única opción sensata. Esta aleación es conocida por su excelente resistencia a altas temperaturas, lo que la convierte en la elección preferida para carreras de resistencia, donde los pistones soportan esfuerzos sostenidos que superarían la capacidad del 4032.

Por qué los equipos de competición eligen el 2618

Las operaciones de carreras profesionales han convergido en el uso del 2618 para aplicaciones que superan los niveles de estrés típicos de uso en carretera. La razón combina varios factores más allá de la simple capacidad de supervivencia.

Primero, los motores de competición funcionan a temperatura desde el momento en que comienza la carrera. Los problemas de ruido al arrancar en frío, que afectan a los pistones de 2618 en aplicaciones callejeras, se vuelven irrelevantes cuando los motores se precalentan antes de salir de los boxes. Segundo, los intervalos de reconstrucción de motores de competición se miden en horas de carrera y no en kilómetros recorridos en carretera; por tanto, la mayor velocidad de desgaste del 2618 en uso cotidiano simplemente no influye en los programas de competición.

Sin embargo, merece una discusión honesta el compromiso con las holguras. Un pistón de 2618 requiere holguras en frío significativamente más amplias —típicamente entre 0,004 y 0,006 pulgadas comparado con el rango de 0,0015 a 0,0025 pulgadas del 4032—. Esta tasa de expansión un 15 por ciento mayor exige espacio adicional para la dilatación térmica.

Ventajas de la aleación 2618

- Sobrevive a eventos de detonación que fracturarían aleaciones menos dúctiles

- Soporta temperaturas extremas con excelente retención de resistencia a altas temperaturas

- Preferido para aplicaciones de alta sobrealimentación donde las presiones del cilindro exceden la zona de confort del 4032

- Mejor resistencia a la fatiga bajo ciclos repetidos de carga de alto esfuerzo

- Mayor resistencia a la tracción y límite elástico proporcionando ventaja estructural bajo cargas máximas

- Opción de anodizado disponible para construcciones que requieren mayor durabilidad del surco del segmento

Desventajas de la aleación 2618

- Funcionamiento más ruidoso en frío con golpeteo audible del pistón hasta alcanzar la temperatura de funcionamiento

- Desgaste más rápido de los segmentos en uso urbano debido al menor contenido de silicio que reduce la dureza superficial

- Requiere reconstrucciones más frecuentes en aplicaciones de uso diario con acumulación de alto kilometraje

- Juegos fríos más amplios creando períodos de calentamiento prolongados antes de conducir con intensidad

- Menor durabilidad de las ranuras de los segmentos sin tratamiento de anodizado

Recuerde: a pesar de las diferencias en los juegos entre pistón y cilindro cuando están fríos, una vez que los pistones alcanzan la temperatura de funcionamiento, tanto las aleaciones 2618 como 4032 operan con juegos muy similares. El juego más holgado del 2618 simplemente compensa su mayor expansión térmica.

Para constructores cuyas aplicaciones realmente requieren la tolerancia al maltrato del 2618, estos compromisos representan soluciones aceptables. El ruido en el arranque en frío se convierte en un recordatorio de que su motor lleva componentes serios. La menor durabilidad en carretera deja de ser relevante cuando la preparación para el día de pista incluye procedimientos adecuados de calentamiento.

Comprender estos comportamientos específicos de cada aleación sienta las bases para realizar comparaciones directas de especificaciones, lo que nos lleva al enfrentamiento directo de datos que cuantifica exactamente cómo difieren estos materiales en cada métrica significativa.

4032 vs 2618 Enfrentamiento de Especificaciones

Has visto los perfiles individuales de aleación. Ahora es el momento de colocarlos uno al lado del otro y dejar que los números hablen. Al comparar el material de pistón forjado 4032 frente al 2618, contar con especificaciones concretas elimina las suposiciones y garantiza que la selección de tu aleación coincida con las demandas reales de tu motor. Esta comparación directa consolida los puntos de datos más relevantes, desde el comportamiento térmico hasta la vida útil esperada, en una única referencia que puedes utilizar al planificar tu próximo proyecto de motor.

Comparación de Especificaciones Directa

La siguiente tabla compila especificaciones verificadas de MakeItFrom.com y Engine Builder Magazine , proporcionando una comparación objetiva en cada métrica que influye en la selección del pistón:

| Especificación | aleación 4032 | aleación 2618 | Qué significa esto |

|---|---|---|---|

| Coeficiente de expansión térmica | 19 µm/m-K | 22 µm/m-K | el 2618 se expande un 15 % más, lo que requiere holguras más amplias |

| Rango Típico de Holgura | 0.0015 - 0.0025 pulgadas | 0.004 - 0.006 pulgadas | Holguras más ajustadas de 4032 significan un funcionamiento más silencioso en frío |

| Contenido de Silicio | 11 - 13,5% | 0,1 - 0,25% | El alto contenido de silicio reduce la expansión pero disminuye la ductilidad |

| Resistencia a la tracción (UTS) | 55,000 psi (390 MPa) | 64,000 psi (420 MPa) | el 2618 ofrece un 16 % mayor resistencia última |

| Resistencia a la fluencia | 46,000 psi (320 MPa) | 54,000 psi (350 MPa) | 2618 resiste mejor la deformación permanente |

| Resistencia a la fatiga | 16,000 psi | 18.000 psi | 2618 soporta más ciclos de esfuerzo antes del fallo |

| Temperatura Mecánica Máxima | 200°C (392°F) | 210°C (410°F) | 2618 mantiene la resistencia a temperaturas más altas |

| Rango de fusión | 990 - 1,060°F | 1,020 - 1,180°F | 2618 tiene un techo térmico más alto |

| Conductividad térmica | 140 W/m-K | 160 W/m-K | 2618 disipa el calor ligeramente más rápido |

| Resistencia a la detonación | Moderado | Excelente | la ductilidad de 2618 absorbe el impacto sin agrietarse |

| Vida útil en servicio callejero | Extendida (50,000+ millas) | Moderada (25,000-40,000 millas) | la resistencia al desgaste de 4032 favorece su uso en alta kilometraje |

| Vida útil en competición | Es suficiente | Extendido | el 2618 soporta repetidos maltratos en competición |

| Costo relativo | Precios estándar del mercado secundario | prima del 10-20% | el 2618 tiene un costo mayor debido a la complejidad de su fabricación |

Los números que importan

Analizar las especificaciones técnicas revela por qué cada aleación domina aplicaciones específicas. La mayor resistencia a la tracción (64.000 psi frente a 55.000 psi) y la resistencia a la fluencia (54.000 psi frente a 46.000 psi) del 2618 explican su preferencia en entornos de alta tensión. Cuando las presiones en el cilindro aumentan durante la activación del sobrealimentador o con encendido agresivo, esa capacidad estructural adicional proporciona un margen esencial contra fallos.

Sin embargo, los valores de resistencia no cuentan toda la historia. El coeficiente térmico de expansión significativamente más bajo del 4032 (19 µm/m·K frente a 22 µm/m·K) genera ventajas prácticas que se acumulan durante el funcionamiento real. Esa reducción del 15 % en la expansión térmica se traduce directamente en las tolerancias más ajustadas que se observan en la tabla, y dichas holguras más estrechas ofrecen beneficios tangibles:

- Reducción del golpeteo del pistón en arranque en frío que de otro modo persistiría durante varios minutos

- Mejor sellado de los segmentos durante el calentamiento reduciendo la pérdida de gases y protegiendo la calidad del aceite

- Mayor duración de las ranuras para segmentos gracias a un contacto constante entre el pistón y la camisa

- Lecturas de compresión más consistentes durante toda la vida útil del motor

La diferencia de costo también merece atención. La aleación 2618 suele tener un recargo del 10-20 % respecto a forjas comparables de 4032. Esta diferencia de precio refleja tanto el costo de los materiales como la complejidad de fabricación: los distintos requisitos de tratamiento térmico del 2618 (incluyendo un proceso de envejecimiento más prolongado) aumentan el tiempo y el costo de producción. Para construcciones con presupuesto limitado donde las características del 4032 sean suficientes, ese recargo paga capacidades que quizás nunca lleguen a necesitarse.

Elección basada en su caso de uso real

¿Suena complejo? No tiene por qué serlo. La comparación de especificaciones se simplifica en un marco de decisión directo una vez que evalúas honestamente las condiciones operativas de tu motor.

Antes de finalizar la selección de tu aleación, considera realizar una prueba de fugas de sobrealimentación en tu sistema de admisión. Incluso los mejores pistones no pueden compensar las fugas de sobrealimentación que generan presiones inconsistentes en los cilindros y eventos impredecibles de detonación. Dedicar tiempo a verificar posibles fugas antes del ensamblaje del motor protege tu inversión, independientemente de la aleación que elijas.

Así es como los datos se traducen en recomendaciones prácticas:

Elige 4032 cuando tu motor incluya:

- Conducción diaria con uso deportivo ocasional

- Configuraciones aspiradas naturalmente que priorizan la longevidad

- Inducción forzada suave por debajo de 12-15 psi con tiempos conservadores

- Restricciones presupuestarias en las que no se justifica el costo adicional de la 2618

- Operación en climas fríos donde los arranques silenciosos son importantes

- Intervalos prolongados de servicio entre revisiones (50,000 millas o más)

Elija 2618 cuando su construcción incluya:

- Inducción forzada de alto sobrealimentación que exceda 15 psi

- Curvas de encendido agresivas que superen los límites de detonación

- Uso dedicado en pista con procedimientos adecuados de calentamiento

- Combustible de alcohol o E85 con sus mayores presiones en el cilindro

- Aplicaciones en las que puedan ocurrir eventos de detonación a pesar del ajuste

- Programas de competición con intervalos planificados de reconstrucción

Observe cómo ambas listas vinculan la selección de aleaciones con patrones de uso reales, en lugar de máximos teóricos. Una herramienta para ajustar la brecha de bujías y un medidor de brecha de bujías pueden parecer equipos básicos, pero una configuración adecuada del encendido, combinada con la selección correcta de pistones, evita los eventos de detonación que ponen a prueba los límites de su aleación. De manera similar, tener disponible un juego de roscado helicoil para reparaciones de roscas durante el montaje refleja la mentalidad práctica que mantiene las construcciones funcionando de forma confiable.

Recuerde: a pesar de las diferentes holguras en frío, ambas aleaciones funcionan con holguras muy similares una vez que alcanzan la temperatura de operación. Las diferencias en las especificaciones afectan principalmente el comportamiento en el arranque en frío, los requisitos de calentamiento y la forma en que cada aleación responde a eventos de estrés inesperados.

Los datos muestran claramente que ninguna de las dos aleaciones es universalmente superior. La estabilidad dimensional y la resistencia al desgaste del 4032 lo hacen excepcional para motores destinados a uso en carretera que acumulan kilómetros reales. La resistencia y ductilidad del 2618 lo hacen esencial para aplicaciones de alto estrés donde lo prioritario es la supervivencia y no el refinamiento. Debe ser su caso de uso específico —no afirmaciones publicitarias ni preferencias de foros— lo que determine la decisión.

Con estas especificaciones establecidas, la siguiente pregunta lógica es: ¿qué aleación se adapta a plataformas de motor específicas? La respuesta varía significativamente dependiendo de si está construyendo un BMW N54, un V8 LS o un motor importado japonés.

Recomendaciones de Aleación de Pistón según Plataforma

El consejo genérico de "inducción forzada equivale a 2618" ignora la realidad de que diferentes plataformas de motor presentan desafíos únicos. Tu BMW N55 con una actualización turbo bolt-on enfrenta condiciones térmicas y de estrés completamente distintas a un LS3 que genera potencia similar de forma aspirada. La orientación específica por plataforma ayuda a seleccionar la aleación del pistón según las características reales de funcionamiento de tu motor, no solo según niveles teóricos de potencia.

Orientación para las plataformas BMW N54 y N55

Las plataformas N54 y N55 se han convertido en favoritas entre los entusiastas que buscan potencia elevada en motores rectos-seis turboalimentados. Pero el camino de actualización desde el estado original hasta la Etapa 2+ cambia drásticamente los requisitos de los pistones, y comprender cuándo la selección de la aleación se vuelve crítica evita errores costosos.

Para construcciones N54 que se mantienen por debajo de 500 caballos de fuerza en las ruedas con un encendido conservador, los pistones 4032 pueden ofrecer excelentes resultados. Los turbocompresores de fábrica y aumentos leves de sobrealimentación no generan las presiones en el cilindro que exigen la ductilidad del 2618. Muchas opciones de afinación MHD para el N54 se centran en optimizar el hardware de fábrica, y las construcciones a este nivel se benefician de los ajustes más precisos del 4032 y su comportamiento más refinado en arranques en frío.

Sin embargo, una vez que se explora un kit mono-turbo para el N54 que supera los 600 caballos de fuerza, la ecuación cambia por completo. Estas construcciones suelen trabajar con niveles agresivos de sobrealimentación y curvas de encendido donde la detonación se convierte en una posibilidad real, a pesar de un ajuste cuidadoso. En este umbral, el 2618 se convierte en un seguro esencial contra fallos catastróficos.

El N55 sigue una lógica similar con una consideración: si estás actualizando componentes de encendido, tal vez buscando el número de pieza del colector Eldor para el N55 para solucionar fallos de encendido bajo sobrealimentación, es probable que estés explotando la plataforma lo suficiente como para que el 2618 tenga sentido. El diseño de turbocompresor único con doble entrada del N55 crea excelentes características de respuesta, pero las configuraciones que maximizan ese potencial generan presiones en el cilindro que favorecen la resistencia al impacto del 2618.

- Stock a Etapa 1 (menos de 400 whp): se recomienda el 4032: ajustes más estrechos, funcionamiento más silencioso, vida útil prolongada

- Etapa 2 a Etapa 2+ (400-550 whp): el 4032 es aceptable con ajustes conservadores; se prefiere el 2618 para avances agresivos

- Conversiones de turbo único (550+ whp): el 2618 es obligatorio: las presiones en el cilindro exceden el rango seguro de operación del 4032

Recomendaciones para LS y V8 modernos

El soporte legendario del mercado secundario de la plataforma LS significa que los constructores pueden configurar estos motores para prácticamente cualquier aplicación, desde vehículos suaves para calle hasta monstruos de más de 1.500 caballos de fuerza. La selección de la aleación del pistón debe coincidir con el propósito real de tu construcción.

Según Wiseco , sus pistones Pro Tru Street forjados en aleación de aluminio 4032 certificada son ideales para construcciones LS aspiradas naturalmente destinadas a uso en carretera y que generen hasta 750 caballos de fuerza. Ese es un umbral de potencia considerable, donde la estabilidad dimensional y la resistencia al desgaste del 4032 ofrecen beneficios tangibles para el conductor diario sin sacrificar el rendimiento.

Para motores LS con inducción forzada, el panorama cambia. La Serie Race Engineered Design (RED) de Wiseco utiliza aluminio 2618 de alta resistencia para una mayor resistencia bajo altas presiones en el cilindro, orientada a motores con inducción forzada o óxido nitroso que superan los 1.000 caballos de fuerza. Su Serie Professional, también forjada en aleación 2618, soporta motores LS que superan los 1.500 caballos de fuerza, con características específicamente diseñadas para aplicaciones extremas de arrancada, circuito y resistencia.

Los variantes LQ4 y LQ9 con bloque de hierro merecen una mención especial. Estos 'reyes del desguace' soportan muy bien el uso severo, y su construcción robusta combina naturalmente con pistones de 2618 para configuraciones de alto sobrealimentado. El peso adicional del bloque se vuelve irrelevante cuando se construye para potencia máxima, y la estabilidad térmica del hierro complementa las características de funcionamiento del 2618.

- Configuraciones naturales aspiradas para calle (menos de 750 hp): 4032 ofrece una excelente durabilidad y refinamiento

- Sobrealimentación moderada para calle/pista (750-1.000 hp): 2618 recomendado para protección contra detonación

- Carrera de alto sobrealimentado dedicado (1.000+ hp): 2618 obligatorio con holguras adecuadas y ranuras para anillos anodizados

Plataformas de alto rendimiento importadas

Plataformas japonesas como el 2JZ y el EJ25 han alcanzado un estado legendario en la comunidad de afinación, aunque cada una presenta consideraciones únicas respecto a la selección de aleación para pistones.

La reputación del 2JZ por soportar potencia extrema lo convierte en un candidato natural para pistones 2618 en la mayoría de las aplicaciones de alto rendimiento. Según MotoIQ , las construcciones de 2JZ de alto sobrealimentado suelen utilizar pistones forjados JE hechos de aleación de aluminio bajo en silicio 2618, resistente, mecanizados mediante CNC con tolerancias ajustadas. Estas construcciones suelen tener como objetivo más de 800 caballos de fuerza, donde la ductilidad del 2618 proporciona protección esencial contra las inevitables aventuras de afinación que llegan al límite de detonación.

El Subaru EJ25 presenta diferentes desafíos. Su configuración boxer crea características únicas de refrigeración, y la sensibilidad histórica de la plataforma a fallos en el reborde del pistón hace que la selección de aleación sea particularmente importante. Para construcciones del EJ25 que superen los 400 caballos de fuerza, los pistones 2618 ayudan a abordar la tendencia de la plataforma hacia fallos relacionados con la detonación. Las construcciones que se mantengan por debajo de ese umbral con ajustes conservadores pueden beneficiarse de los ajustes más estrechos de los 4032 y la reducción del golpeteo del pistón en arranques en frío.

- construcciones callejeras 2JZ (bajo 600 hp): 4032 aceptable con encendido conservador; 2618 preferido para mayor tranquilidad

- 2JZ de alto sobrealimentado (600+ hp): 2618 obligatorio: la capacidad de sobrealimentación de la plataforma exige resistencia al impacto

- Construcciones moderadas EJ25 (bajo 400 hp): 4032 viable con ajuste cuidadoso y refrigeración adecuada

- Construcciones agresivas EJ25 (400+ hp): 2618 fuertemente recomendado dada la sensibilidad de la plataforma a la detonación

Consideraciones Estacionales y Climáticas

He aquí un factor que la mayoría de las discusiones sobre aleaciones para pistones ignoran por completo: la temperatura ambiente afecta dramáticamente los requisitos de holgura y el comportamiento en arranques en frío. Los constructores en Minnesota enfrentan realidades diferentes a las de Arizona, y su selección de aleación debería tener en cuenta estas condiciones.

El funcionamiento en climas fríos amplifica las características de golpeteo del pistón 2618. Arrancar su motor a -20°F con holguras en frío de 0,005 pulgadas implica períodos prolongados de calentamiento antes de que el ruido disminuya. Para vehículos de uso diario en climas del norte, esta realidad hace particularmente atractivas las holguras más ajustadas del 4032, suponiendo que sus objetivos de potencia no exijan la resistencia del 2618.

Por el contrario, los constructores en climas cálidos deberían considerar cómo las altas temperaturas ambientales sostenidas afectan las holguras de funcionamiento. Un motor que ya está saturado de calor por estar estacionado bajo el sol del verano en Phoenix alcanza la temperatura de operación más rápido, minimizando las desventajas del 2618 en arranques en frío, mientras permite aprovechar plenamente sus beneficios de resistencia.

Las especificaciones de holgura para el taller mecánico deben tener en cuenta su entorno operativo típico:

- Climas fríos (regularmente por debajo de -7°C): Considere el extremo más ajustado de los rangos de holgura recomendados para minimizar el ruido prolongado durante arranques en frío

- Climas cálidos (regularmente por encima de 32°C): Apunte al centro de los rangos recomendados para garantizar una holgura adecuada durante reinicios con motor sobrecalentado

- Cambios extremos de temperatura: Hable con su taller mecánico sobre sus condiciones específicas para optimizar las holguras según su realidad

La orientación específica por plataforma y las consideraciones climáticas reducen significativamente la elección de la aleación. Sin embargo, incluso con la selección adecuada de la aleación, errores de instalación pueden comprometer su montaje. Comprender los mitos que desvían a los constructores —y las verdades de instalación que aseguran el éxito— completa el conocimiento necesario para una elección de pistones totalmente confiable.

Mitos comunes y verdades sobre la instalación

Ha seleccionado la aleación adecuada para su aplicación. Pero incluso la elección perfecta de pistón pierde valor si los mitos sobre la instalación lo desvían o errores en las holguras comprometen su montaje. La brecha entre las propiedades teóricas de los materiales y las consideraciones prácticas de instalación ha acabado con más motores de los que la mayoría de los constructores reconocen. Separemos los hechos de las ficciones y establezcamos las verdades sobre la instalación que mantienen los motores funcionando de forma confiable.

Mito: El 2618 siempre es mejor para rendimiento

Entre en cualquier foro de alto rendimiento y encontrará la creencia persistente de que el 2618 representa la aleación "mejor"—punto final. Esta simplificación excesiva ha convencido a innumerables constructores de especificar pistones de 2618 en aplicaciones donde el 4032 realmente ofrecería resultados superiores.

He aquí la realidad: según JE Pistons , hubo equipos Pro Stock que experimentaron con pistones 4032 porque la aleación es ligeramente más ligera. Cuando equipos profesionales de arrastre, que operan en la cúspide absoluta del rendimiento aspirado, consideran el uso de 4032 para competición, el mito de que "el 2618 siempre es mejor" se desmorona por completo.

Los escenarios en los que el 4032 supera genuinamente al 2618 incluyen:

- Motores de calle que acumulan kilómetros reales donde la mayor resistencia al desgaste de las ranuras para segmentos del 4032 prolonga significativamente la vida útil

- Construcciones aspiradas donde el riesgo de detonación sigue siendo mínimo y la estabilidad dimensional importa más que la resistencia al impacto

- Vehículos diarios en climas fríos donde la mayor holgura del pistón (piston slap) del 2618 durante el calentamiento genera un ruido inaceptable

- Construcciones económicas donde el recargo del 10-20 % por el 2618 adquiere capacidades que nunca serán necesarias

La verdad es que ambas aleaciones pueden ser excelentes opciones, pero solo cuando se adaptan a casos de uso reales. Elegir la aleación 2618 para un motor de calle con aspiración natural implica aceptar arranques en frío más ruidosos, desgaste más rápido de los segmentos y mayores frecuencias de reconstrucción, todo ello sin obtener ningún beneficio. Eso no es rendimiento, es una aplicación incorrecta.

La mejor aleación para pistones es aquella que se adapta a sus patrones reales de conducción, no a sus objetivos idealizados ni a lo que podría hacer "algún día". Construya el motor según el uso real que le dará, no según un máximo teórico al que probablemente nunca llegará.

Los procedimientos de rodaje difieren significativamente

Las diferentes características de expansión exigen enfoques distintos de rodaje. Tratar un pistón 2618 como si fuera un 4032 durante la operación inicial, o viceversa, genera problemas que podrían no manifestarse hasta miles de kilómetros después.

Según Wiseco , cuando el motor está funcionando a temperatura de operación, cada punto de la falda del pistón y el área de la corona de anillos tiene una holgura especificada diseñada para garantizar el funcionamiento adecuado del pistón y el juego de anillos asociado. Llegar correctamente a esa temperatura de operación es de suma importancia durante el rodaje.

2618 Requisitos de rodaje:

- Requiere un ciclo térmico más cuidadoso debido a una mayor expansión térmica

- Múltiples ciclos de calentamiento y enfriamiento ayudan a asentar progresivamente los anillos

- Evitar operaciones sostenidas a alta carga hasta que los anillos se hayan asentado completamente

- Períodos prolongados de calentamiento inicial antes de cualquier conducción enérgica

- Monitorear de cerca el consumo de aceite durante las primeras 500 millas

4032 Requisitos de rodaje:

- Puede conducirse de forma más normal antes gracias a holguras iniciales más ajustadas

- Los anillos se asientan más rápido gracias a un contacto más consistente entre el pistón y la pared del cilindro

- Todavía se beneficia de la operación variada en RPM durante las primeras millas

- Períodos de calentamiento más cortos aceptables antes de una aceleración moderada

- Generalmente alcanza un funcionamiento estable más rápido que el 2618

Piense en el rodaje como en preparar su lugar de trabajo antes de un proyecto: así como colocaría un gato para pisos correctamente antes de levantarlo, debe abordar el rodaje del motor con el procedimiento adecuado para sus componentes específicos. Apresurar el proceso o usar un enfoque incorrecto invita al desgaste prematuro y a una menor longevidad.

Errores de holgura que destruyen motores

Una holgura inadecuada entre pistón y pared causa más fallas de motor que los errores en la selección de aleación. Ya sea que utilice 4032 o 2618, los errores de holgura crean problemas que se agravan rápidamente bajo condiciones de operación.

Como explica Wiseco, está universalmente aceptado que una holgura adecuada es esencial para un funcionamiento exitoso, y que demasiada o poca holgura pueden fácilmente provocar daños fatales al motor. Las consecuencias varían según la dirección del error:

Demasiado apretada:

- Rayado del pistón debido a la expansión térmica que elimina el juego de la película de aceite

- Rayado del cilindro que requiere rectificado y nuevos pistones

- Posible agarrotamiento bajo operación sostenida de alta carga

- Fricción excesiva que reduce la potencia incluso antes del fallo

Demasiado floja:

- Golpeteo excesivo del pistón que acelera el desgaste de la falda y el cilindro

- Flotación del anillo que compromete el sellado del cilindro y la potencia

- Aumento del soplado que contamina el aceite con subproductos de la combustión

- Plataforma de anillo inestable que reduce la eficiencia de sellado

Trabajar eficazmente con su taller de motores requiere una comunicación clara sobre su elección de aleación y la aplicación prevista. Lleve las hojas de especificaciones de sus pistones a las discusiones sobre juegos: no asuma que el taller sabe qué aleación está utilizando. Confirme que la ubicación y la técnica de medición coinciden con las recomendaciones del fabricante, ya que un juego medido en el punto incorrecto genera una peligrosa falsa confianza.

Antes del montaje final, verifique los espacios libres usted mismo utilizando herramientas de medición adecuadas. Así como usaría una herramienta para ajustar la brecha de las bujías para confirmar el espaciado adecuado entre electrodos, asumir personalmente la responsabilidad de verificar los espacios libres permite detectar errores antes de que se vuelvan catastróficos. Aplique grasa dieléctrica en las bujías durante la instalación y aplique el mismo detalle de atención en todo su proceso de montaje: los detalles importan.

Considere que su taller mecánico documente los espacios libres medidos realmente para cada cilindro. Esto crea una referencia base para desmontajes futuros y ayuda a diagnosticar cualquier problema que surja durante el funcionamiento. Algunos constructores aplican grasa para bujías durante el montaje para facilitar su extracción en el futuro; ese mismo enfoque anticipado hacia la documentación beneficia a largo plazo su construcción.

La relación entre las propiedades teóricas de la aleación y los resultados en el mundo real depende completamente de una instalación adecuada. Realizar un walnut blasting en los puertos de admisión ofrece resultados inútiles si sus pistones no tienen el espacio libre correcto. Cada componente de su motor debe funcionar conjuntamente, y la instalación de los pistones representa uno de los puntos más críticos donde la atención al detalle produce beneficios.

Con los mitos desmentidos y establecidas las verdades sobre la instalación, el paso final consiste en sintetizar todo en criterios de decisión claros. Su tipo de motor, patrones de conducción y objetivos de rendimiento indican claramente una aleación u otra, y la sección final proporciona el marco necesario para tomar esa decisión con confianza.

Veredicto Final y Guía Inteligente de Selección

Ha asimilado las diferencias metalúrgicas, examinado las recomendaciones específicas de cada plataforma y aprendido las verdades sobre la instalación que distinguen los montajes exitosos de lecciones costosas. Ahora es el momento de consolidar todo en un marco de decisión claro. La elección del material del pistón forjado entre 4032 y 2618 se reduce a una única pregunta: ¿qué experienciará realmente su motor en condiciones de operación reales?

Su tipo de motor determina su aleación

Deje de pensar en lo que su motor podría teóricamente soportar. Empiece a pensar en lo que realmente encontrará. Ese cambio mental transforma la selección de la aleación del pistón de una decisión angustiante en un ejercicio sencillo de coincidencia.

Considere cómo transcurre su sesión típica de conducción. ¿Enciende el motor en las mañanas frías y se incorpora inmediatamente al tráfico? ¿O su automóvil permanece en un área calentada hasta alcanzar la temperatura de funcionamiento antes de que se levante la bandera verde? ¿Recorre 15.000 millas anualmente por carreteras variadas, o su motor acumula 50 horas de carrera entre reconstrucciones programadas? Estos patrones —no los sueños de potencia— deben determinar la selección de su aleación.

El constructor que busca un motor N54 en venta para armar un vehículo para fines de semana enfrenta realidades diferentes a las de alguien que construye un automóvil dedicado a arrancadas. Ambos podrían apuntar a cifras de potencia similares, pero sus perfiles operativos exigen distintas elecciones de materiales. Reconocer esta diferencia evita el error común de sobreespecificar componentes para condiciones que nunca se presentarán.

El marco de decisión

Utilice estas pautas para ajustar la selección de su aleación a la intención real de su construcción:

Elija la aleación 4032 cuando su construcción incluya:

- Vehículos diarios con modificaciones suaves: Los ajustes más estrechos ofrecen arranques en frío silenciosos y un funcionamiento refinado para vehículos que acumulan kilómetros reales en carretera

- Construcciones con aspiración natural: Sin los picos de presión en el cilindro provocados por la sobrealimentación, la estabilidad dimensional y la resistencia al desgaste del 4032 proporcionan ventajas tangibles de longevidad

- Vehículos urbanos con días ocasionales en pista: Ciclos térmicos moderados y períodos adecuados de enfriamiento mantienen al 4032 bien dentro de su zona de confort

- Construcciones económicas que priorizan la longevidad: El ahorro del 10-20 % frente al 2618 adquiere capacidades que se alinean perfectamente con objetivos de potencia conservadores

- Funcionamiento diario en climas fríos: la reducción del golpeteo del pistón en arranques en frío del 4032 es importante cuando enciendes tu motor a temperaturas bajo cero cada mañana

- Aplicaciones clásicas de muscle cars como los pistones 390 FE: Construcciones clásicas que se benefician de las holguras adecuadas al período del 4032 y su funcionamiento refinado

Elija la aleación 2618 cuando su construcción incluya:

- Motores dedicados para competición: Calendarios de competición con intervalos planificados de reconstrucción hacen irrelevantes el desgaste más rápido en carretera del 2618

- Inducción forzada de alto sobrealimentación superior a 15 psi: Las presiones en los cilindros a estos niveles exigen la resistencia al impacto superior del 2618

- Motores con encendido agresivo: Empujar el avance de encendido hacia los umbrales de detonación requiere pistones dúctiles que absorban eventos inesperados

- Construcciones donde existe riesgo de detonación: Los combustibles alcohólicos, la calidad variable del combustible o la experimentación en ajustes se benefician de la mayor tolerancia del 2618

- Funcionamiento sostenido con plena carga: Carreras de resistencia o uso prolongado bajo alta carga favorecen la resistencia a altas temperaturas del 2618

- Construcciones con gestión de sobrealimentación mejorada: Si estás instalando una válvula de alivio Tial y aumentando significativamente la presión de sobrealimentación, el 2618 proporciona un seguro esencial

Observa cómo cada recomendación se conecta con la realidad operativa en lugar de con capacidades teóricas. Un multiplicador de carga para tu remolque podría ayudarte a llevar tu coche de carreras hasta la pista, pero eso no cambia si tu motor necesita el 2618; lo que determina la necesidad son tus niveles reales de sobrealimentación y tu enfoque de afinación.

Tomar la Decisión Correcta para tus Objetivos

La industria de componentes de alto rendimiento a veces promueve construcciones excesivas. Siempre existe un componente más fuerte, un material más exótico, una opción con mayor clasificación. Pero la sabiduría radica en ajustar los componentes a requisitos reales, no en comprar seguros contra escenarios que nunca ocurrirán.

Para constructores que instalan sistemas de intercooler de agua a aire con niveles de potencia elevados, el uso de 2618 tiene obvia lógica. La gestión térmica que proporciona el interenfriador no elimina las picos de presión en el cilindro que ponen a prueba la integridad del pistón durante el inicio del sobrealimentación. Sin embargo, para vehículos de calle con modificaciones sencillas que se mantienen bien dentro de límites conservadores, especificar 2618 implica aceptar compromisos diarios sin ningún beneficio práctico.

El mejor pistón es aquel que se adapta a su caso real de uso, no al rendimiento máximo teórico o a lo que podría construir algún día. Construya para la realidad, y su motor le recompensará con fiabilidad.

Para constructores que buscan componentes forjados con precisión y especificaciones exactas, la calidad del material y la precisión dimensional se convierten en requisitos ineludibles. Trabajar con fabricantes certificados según IATF 16949 como Shaoyi Metal Technology garantiza una calidad metalúrgica consistente, fundamental para un correcto juego entre pistón y cilindro. Su experiencia en forja en caliente proporciona la precisión que exigen los motores de alto rendimiento, porque incluso la elección correcta de la aleación falla si existen inconsistencias en la fabricación que generan componentes fuera de especificación.

Considere estos puntos finales antes de confirmar su pedido de pistones:

- Verifique que sus objetivos de potencia coincidan con la selección de su aleación —no su proyecto ideal, sino su configuración planeada real

- Confirme las especificaciones de juego con su taller mecánico —lleve las hojas de especificaciones del fabricante y discuta las condiciones climáticas específicas de su zona

- Planifique su procedimiento de rodaje —diferentes aleaciones requieren diferentes métodos para el asentamiento de los segmentos

- Presupueste una puesta a punto adecuada —los mejores pistones no pueden compensar la detonación causada por una calibración inadecuada

- Documentar Todo las holguras medidas, las fechas de instalación y las notas operativas crean una referencia valiosa para mantenimientos futuros

La decisión entre 4032 y 2618 no necesita generar parálisis. Ambas aleaciones representan soluciones probadas diseñadas para condiciones operativas específicas. Ajuste su selección a su realidad, ejecute la instalación con precisión, y su construcción ofrecerá el rendimiento y la fiabilidad que busca. La aleación que sobreviva en su construcción es simplemente la que desde un principio pertenece allí.

Preguntas frecuentes sobre las aleaciones de pistón 4032 frente a 2618

1. ¿Qué es el material 2618?

el aluminio 2618 es una aleación endurecible por envejecimiento que contiene magnesio y cobre con un contenido muy bajo de silicio (0,1-0,25%). Esta composición proporciona una ductilidad excepcional y alta resistencia a temperaturas elevadas, lo que la convierte en la opción preferida para aplicaciones de alto rendimiento extremo. La aleación ofrece una resistencia a la tracción de 64.000 psi, una resistencia superior a la fatiga de 18.000 psi y puede soportar eventos de detonación que agrietarían aleaciones con mayor contenido de silicio. Sin embargo, su mayor expansión térmica (un 15 % más que el 4032) requiere holguras entre pistón y pared más amplias, de entre 0,004 y 0,006 pulgadas.

2. ¿Cuál material es el mejor para pistones?

El mejor material para pistones depende completamente de su aplicación. Para vehículos destinados a carretera, admisión natural o sobrealimentación suave inferior a 15 psi, el aluminio 4032 ofrece ajustes más estrechos, arranques en frío más silenciosos y una vida útil más larga. Para motores de sobrealimentación alta que excedan 15 psi, encendido agresivo o motores exclusivos para competición, el aluminio 2618 proporciona resistencia esencial a la detonación y una mayor resistencia a altas temperaturas. Ninguna de las dos aleaciones es universalmente superior; el éxito depende de adaptar el material a las condiciones reales de funcionamiento.

3. ¿Quién fabrica los mejores pistones forjados?

Los pistones forjados de calidad provienen de fabricantes como JE Pistons, Wiseco, Diamond, Ross, CP, Mahle y Manley. Cada uno ofrece productos excelentes en aleaciones 4032 y 2618. Para una fabricación precisa con certificación IATF 16949, Shaoyi Metal Technology ofrece una calidad metalúrgica constante, fundamental para los ajustes adecuados. Al seleccionar pistones, considere la posibilidad de recubrir las faldas, aplicar un recubrimiento térmico en la cabeza para aplicaciones con óxido nitroso o sobrealimentación, y realizar ranuras de gas en los puentes de anillos para mejorar el sellado.

4. ¿Cuánto más se expande un pistón 2618 en comparación con un 4032?

Un pistón 2618 se expande aproximadamente un 15 % más que un pistón 4032 comparable debido a su menor contenido de silicio. Esta diferencia significativa requiere que los pistones 2618 funcionen con holguras en frío de 0,004 a 0,006 pulgadas frente al rango de 0,0015 a 0,0025 pulgadas de los 4032. La holgura aumentada provoca un golpeteo audible del pistón durante los arranques en frío hasta que se alcanza la temperatura de funcionamiento. Una vez alcanzada la temperatura de operación, ambas aleaciones logran holguras de funcionamiento similares; la diferencia afecta principalmente al comportamiento en el arranque en frío y a los requisitos de calentamiento.

5. ¿Puedo usar pistones 4032 para un motor sobrealimentado?

Sí, los pistones 4032 pueden funcionar en aplicaciones de inducción forzada suave que operen bajo 12-15 psi con tiempos conservadores y ajuste adecuado que elimine el riesgo de detonación. Muchas configuraciones turbo y sobrealimentadas para uso en carretera utilizan con éxito el 4032 por sus holguras más ajustadas y un funcionamiento más refinado en arranques en frío. Sin embargo, para aplicaciones de alta presión que excedan los 15 psi, curvas de encendido agresivas o configuraciones en las que puedan producirse eventos de detonación a pesar del ajuste, se hace necesario el 2618 debido a su mayor ductilidad y resistencia al impacto.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —