Διαδικασία προοδευτικού εμβολισμού: Λεπτομερής ανάλυση σταθμού-προς-σταθμό

Κατανόηση των βασικών αρχών της προοδευτικής διαμόρφωσης με μήτρα

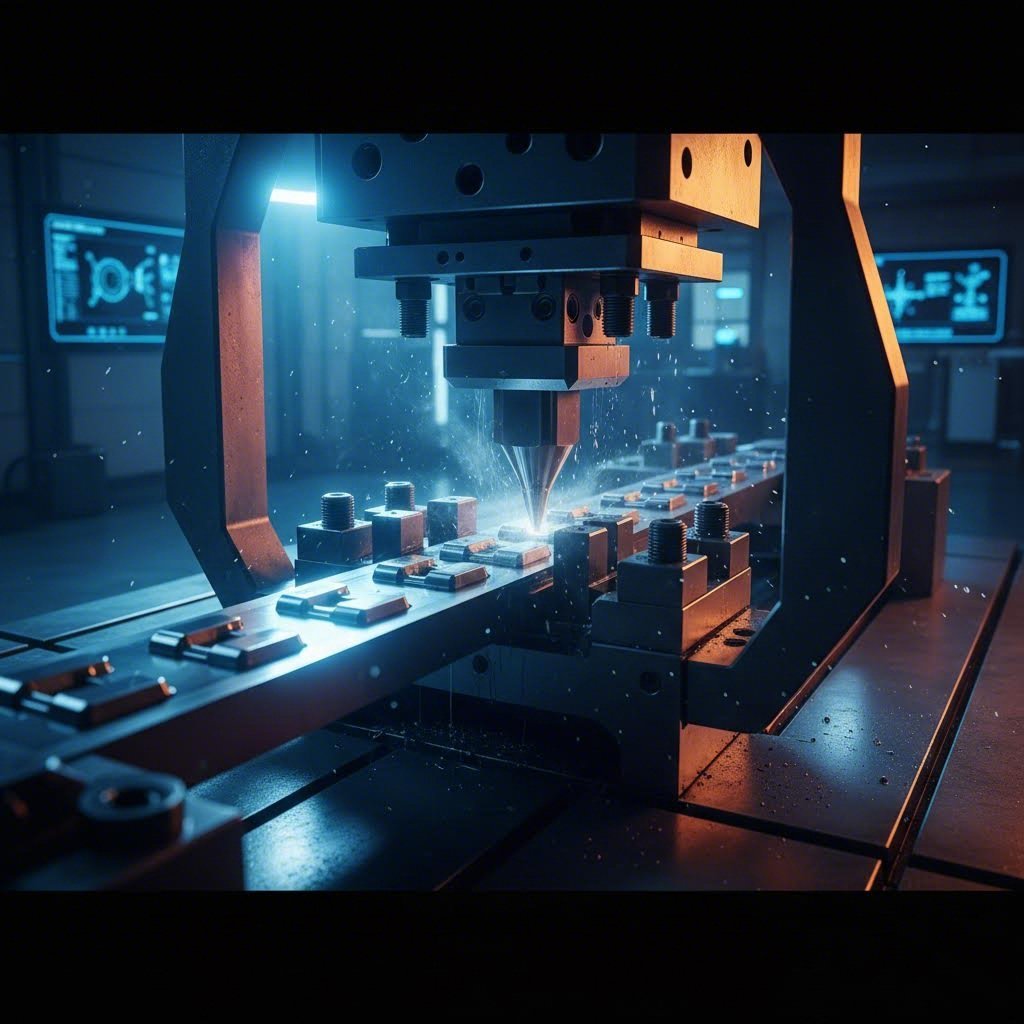

Με κάθε μοναδικό κύκλο πίεσης. Αυτό ακριβώς προσφέρει η διαδικασία προοδευτικής διαμόρφωσης με μήτρα — και αυτός είναι ο λόγος για τον οποίο η μέθοδος αυτή έχει καταστεί η ραχοκοκαλιά της παραγωγής μεγάλων όγκων από την ανάπτυξή της τη δεκαετία του 1950. ακριβώς Μηχανουργημένος Εξάρτηση φανταστείτε μια διαδικασία κατασκευής τόσο αποτελεσματική, ώστε να μετατρέπει μια απλή λωρίδα μετάλλου σε ένα τελικό εξάρτημα

Η προοδευτική διαμόρφωση με μήτρα είναι μια μεταλλουργική διαδικασία κατά την οποία μια λωρίδα ελάσματος προωθείται διαδοχικά μέσω πολλαπλών σταθμών εντός μιας ενιαίας μήτρας, όπου κάθε σταθμός εκτελεί μια συγκεκριμένη εργασία — όπως κοπή, κάμψη ή διαμόρφωση — μέχρις ότου ένα τελικό εξάρτημα εμφανιστεί στο τέλος της γραμμής.

Φανταστείτε το σαν μια γραμμή συναρμολόγησης συμπιεσμένη σε ένα ισχυρό μηχάνημα. Η μεταλλική λωρίδα τροφοδοτείται συνεχώς μέσω των μήτρων κοπής και, με κάθε κίνηση της πρέσας, κάθε σταθμός εκτελεί ταυτόχρονα την προκαθορισμένη του εργασία. Το αποτέλεσμα; ένα ή περισσότερα ολοκληρωμένα εξαρτήματα παράγονται ανά κύκλο, με εξαιρετική συνέπεια και ταχύτητα.

Τι κάνει την προοδευτική μεταλλική κοπή διαφορετική από τις άλλες μεθόδους

Ίσως αναρωτιέστε τι διακρίνει την προοδευτική κοπή από άλλες τεχνικές μεταλλικής διαμόρφωσης. Η απάντηση βρίσκεται στον μοναδικό συνδυασμό αποδοτικότητας και ικανότητας χειρισμού πολυπλοκότητας.

Σε αντίθεση με τις σύνθετες μήτρες, οι οποίες εκτελούν πολλαπλές εργασίες σε μία μόνο κίνηση και σε μία θέση, η προοδευτική μεταλλική κοπή με μήτρα ξεχωρίζει στην παραγωγή περίπλοκων εξαρτημάτων που απαιτούν αριθμό διαδοχικών εργασιών. Κάθε σταθμός της μήτρας αναλαμβάνει μία συγκεκριμένη εργασία, επιτρέποντας στους κατασκευαστές να δημιουργούν εξαρτήματα με περίπλοκες γεωμετρίες, αυστηρές ανοχές και πολλαπλά χαρακτηριστικά — όλα μέσα σε ένα υψηλά αυτοματοποιημένο ρεύμα εργασίας.

Αυτό είναι ένα παράδειγμα αποτελεσματικότητας σφράγισης: ενώ η παραδοσιακή πολυσταδιακή εργαλειοθήκη μπορεί να απαιτεί τη μετακίνηση των εξαρτημάτων μεταξύ ξεχωριστών μηχανημάτων, οι προοδευτικές μήτρες διατηρούν το τεμάχιο εργασίας συνδεδεμένο με τη μεταλλική λωρίδα σε όλη τη διάρκεια της διαδικασίας. Αυτό εξαλείφει την ανάγκη χειρισμού μεταξύ των επιμέρους εργασιών και μειώνει δραματικά τους χρόνους κύκλου.

Η βασική αρχή πίσω από την προοδευτική κίνηση της λωρίδας

Το «μαγικό» συμβαίνει μέσω της συνεχούς προώθησης της λωρίδας. Ένα πηνίο επίπεδου μεταλλικού υλικού εισέρχεται στην πρέσα σφράγισης, όπου ειδικοί προωθητές το προωθούν με ακρίβεια κατά τη διάρκεια κάθε κύκλου λειτουργίας της πρέσας. Καθώς η λωρίδα κινείται μέσα από τη μήτρα, περνά από σταθμούς που έχουν σχεδιαστεί για συγκεκριμένες εργασίες — δημιουργία οδηγών τρυπών, διάτρηση χαρακτηριστικών, διαμόρφωση σχημάτων και, τελικά, αποκοπή του τελικού εξαρτήματος.

Αυτή η διαδικασία κυριαρχεί στην ακριβή κατασκευή για πειστικούς λόγους:

- Υψηλά ποσοστά παραγωγής κατάλληλη για ετήσιες παραγωγές που υπερβαίνουν τα 50.000 τεμάχια

- Εξαιρετική συνέπεια δεδομένου ότι κάθε τεμάχιο ακολουθεί την ίδια ακριβώς διαδρομή μέσα από την ίδια εργαλειοθήκη

- Αξιοτέλεια μέσω ελαχιστοποιημένου χρόνου προετοιμασίας και μειωμένης απόρριψης υλικού

- Δυνατότητα κατασκευής πολύπλοκων εξαρτημάτων με αυστηρές ανοχές που διατηρούνται σε όλη τη διάρκεια της παραγωγής

Βιομηχανίες που καλύπτουν φάσμα από την αυτοκινητοβιομηχανία έως την αεροδιαστημική βιομηχανία εμπιστεύονται αυτή τη μέθοδο, επειδή παρέχει ακριβώς αυτό που απαιτεί η παραγωγή υψηλής ζήτησης: ανθεκτικότητα, ακρίβεια και επαναληψιμότητα σε μεγάλη κλίμακα. Στις επόμενες ενότητες, θα ανακαλύψετε ακριβώς πώς λειτουργεί κάθε σταθμός, ποια εξαρτήματα αποτελούν μία προοδευτική μήτρα και πώς μπορείτε να κρίνετε εάν αυτή η διαδικασία είναι κατάλληλη για τις ανάγκες της παραγωγής σας.

Πλήρης ανάλυση διαδικασίας σταθμό προς σταθμό

Τώρα που κατανοήσατε τα βασικά, ας ανασηκώσουμε το πέπλο και να δούμε τι συμβαίνει πραγματικά εντός μίας προοδευτικής μήτρας κοπής. Φανταστείτε τη μεταλλική λωρίδα καθώς εισέρχεται στο πρεσάρισμα—πρόκειται να υποστεί μία επιμελώς χορεογραφημένη ακολουθία μετασχηματισμών, όπου κάθε σταθμός βασίζεται στο έργο του προηγούμενου.

Αυτό που καθιστά τις προοδευτικές μήτρες τόσο αποτελεσματικές είναι αυτή η σειριακή ακρίβεια. Κάθε εργασία πραγματοποιείται ακριβώς τη σωστή στιγμή και στην ακριβώς σωστή θέση, παράγοντας εξαρτήματα με συνέπεια που οι χειροκίνητες διαδικασίες απλώς δεν μπορούν να ανταποκριθούν.

Από την Αποκοπή (Blanking) έως τη Διακοπή (Cutoff) – Κάθε Σταθμός Εξηγημένος

Η διαδρομή μέσω μιας προοδευτικής μήτρας ακολουθεί μια λογική ακολουθία που σχεδιάστηκε για να διατηρεί την ακεραιότητα της λωρίδας ενώ προοδευτικά διαμορφώνει το τελικό εξάρτημα . Ακολουθεί πώς συνεισφέρει ο καθένας από τους σταθμούς στο τελικό εξάρτημα:

- Διάτρηση Οδηγών Τρυπών – Η πρώτη εργασία συνήθως διατρητίζει οδηγούς τρύπες στη λωρίδα. Αυτές οι τρύπες δεν αποτελούν μέρος του τελικού εξαρτήματος· υπηρετούν ως ακριβείς αναφορικές θέσεις που καθοδηγούν τη λωρίδα μέσω κάθε επόμενου σταθμού. Χωρίς ακριβείς οδηγούς τρύπες, ολόκληρη η ακολουθία επεξεργασίας της μήτρας καταρρέει.

- Εκκοστολόγηση – Αυτή η κοπτική λειτουργία αφαιρεί το περιττό υλικό από την περιοχή γύρω από το προφίλ του εξαρτήματος. Το σφυρηλάτημα του μήτρας διαπερνά με διάτμηση το μέταλλο, δημιουργώντας το πρόχειρο περίγραμμα, ενώ το εξάρτημα παραμένει συνδεδεμένο με τη λωρίδα μεταφοράς. Φανταστείτε το ως το σκίτσο του σιλουέτου του εξαρτήματος σε μέταλλο.

- Διαφορά – Εδώ επέρχεται η σειρά των εσωτερικών χαρακτηριστικών. Τρύπες, εγκοπές και ανοίγματα διαπερνούν το υλικό με τη χρήση ακριβώς τροχισμένων εμβόλων. Η προοδευτική δράση του εμβόλου δημιουργεί καθαρές άκρες, όταν οι χώροι μεταξύ εμβόλου και μήτρας διατηρούνται σωστά — συνήθως 5-10% του πάχους του υλικού ανά πλευρά.

- Μορφοποίηση – Τώρα το επίπεδο κομμάτι αρχίζει να λαμβάνει τρισδιάστατο σχήμα. Οι σταθμοί διαμόρφωσης χρησιμοποιούν εμβόλα και μήτρες με προσεκτικά διαμορφωμένα προφίλ για τη δημιουργία καμπυλώσεων, ραβδώσεων, εμβοσσώσεων και καμπυλών. Το υλικό ρέει αντί να διαχωρίζεται, προσδίδοντας έτσι βάθος και δομικά χαρακτηριστικά στο εξάρτημα.

- Κάμψη – Οι γωνιακές λεπτομέρειες δημιουργούνται εδώ, με το μέταλλο να διπλώνεται κατά μήκος ακριβών γραμμών. Οι ακτίνες κάμψης πρέπει να υπολογίζονται προσεκτικά βάσει του τύπου και του πάχους του υλικού, προκειμένου να αποφευχθεί η ραγδαία θραύση. Τα περισσότερα υλικά απαιτούν ελάχιστη ακτίνα κάμψης ίση με το πάχος του εξαρτήματος.

- Δημιουργία νομισμάτων – Όταν απαιτούνται εξαιρετικά στενές ανοχές ή συγκεκριμένες επιφανειακές επεξεργασίες, η διαδικασία της «κοπής με επιτόπια διαμόρφωση» (coining) εφαρμόζει τεράστια πίεση για να κατευθύνει το μέταλλο σε ακριβώς καθορισμένα σχήματα. Αυτή η διαδικασία ψυχρής επεξεργασίας μπορεί να επιτύχει ανοχές έως και ±0,001 ίντσες (±0,0254 mm) σε κρίσιμες διαστάσεις.

- Αποκοπή – Ο τελικός σταθμός αποχωρίζει το ολοκληρωμένο εξάρτημα από την ταινία φέρουσας δομής (carrier strip). Αυτή η διαδικασία πρέπει να είναι απόλυτα συγχρονισμένη, ώστε να απελευθερωθεί το τελικό εξάρτημα ενώ η υπόλοιπη «σκελετοειδής» ταινία εξέρχεται καθαρά από το μήτρα.

Δεν κάθε προοδευτική μήτρα περιλαμβάνει όλες αυτές τις διαδικασίες, ενώ πολλές μήτρες συνδυάζουν πολλαπλές λειτουργίες σε έναν ενιαίο σταθμό. Η συγκεκριμένη σειρά εξαρτάται αποκλειστικά από τη γεωμετρία και τις διαστασιακές απαιτήσεις του εξαρτήματος.

Πώς οι οδηγοί πείροι διατηρούν ακρίβεια σε επίπεδο μικρομέτρων

Έχετε ποτέ αναρωτηθεί πώς μια μεταλλική λωρίδα που κινείται μέσω πολλαπλών σταθμών με υψηλή ταχύτητα διατηρεί την ακρίβεια θέσης της, μετρούμενη σε χιλιοστά της ίντσας; Η απάντηση βρίσκεται στο σύστημα των οδηγών πειρατών — τον αφανή ήρωα της ακριβούς εμβολοκόπησης.

Ο τρόπος λειτουργίας του είναι ο εξής: στην αρχή του καλουπιού, οι διαπερατοποιητικοί εμβολοι δημιουργούν οδηγητικές τρύπες σε ακριβώς καθορισμένα διαστήματα κατά μήκος των άκρων της λωρίδας. Καθώς η λωρίδα προχωρά σε κάθε επόμενο σταθμό, σκληρυμένοι οδηγοί πείρατες κατεβαίνουν σε αυτές τις τρύπες πριν από οποιαδήποτε κοπή ή διαμόρφωση. Αυτοί οι πείρατες ασφαλίζουν φυσικά τη λωρίδα σε ακριβή θέση, αντισταθμίζοντας οποιοδήποτε συσσωρευμένο σφάλμα προώθησης ή παραμόρφωση της λωρίδας.

Η μηχανική λειτουργία είναι εντυπωσιακά απλή, αλλά κρίσιμα σημαντική:

- Αρχική σύνδεση – Οι κωνικοί άκροι οδηγοί πείρατες καθοδηγούν τη λωρίδα στη θέση της καθώς η πρέσα κλείνει

- Τελική εγκατάσταση – Οι κυλινδρικοί στελέχη των οδηγών πειρατών εισέρχονται στις τρύπες με ελάχιστη χάραξη (συνήθως 0,0005–0,001 ίντσες)

- Συντονισμός σταθμών – Πολλαπλοί οδηγοί σε κάθε σταθμό διασφαλίζουν τόσο τη διαμήκη όσο και την εγκάρσια θέση

Αυτό το σύστημα καταχώρισης επιτρέπει στα εξαρτήματα των μήτρων σφράγισης να διατηρούν τις ανοχές τους ακόμη και κατά τη λειτουργία τους με ταχύτητες που υπερβαίνουν τις 1.000 κρούσεις ανά λεπτό. Χωρίς ακριβή οδήγηση, οι διαστάσεις μεταξύ χαρακτηριστικών θα αποκλίνουν απαράδεκτα μέσα σε λίγα μόνο κομμάτια.

Οι εγκοπές παράκαμψης διαδραματίζουν υποστηρικτικό ρόλο στον έλεγχο της λωρίδας παρέχοντας ζώνες ανακούφισης που αποτρέπουν την υπερτροφοδότηση και αντισταθμίζουν ελάχιστες διακυμάνσεις στο πλάτος της πηνίου ή στην καμπυλότητα των ακραίων άκρων της. Αυτές οι μικρές αποκοπές κατά μήκος των ακραίων άκρων της λωρίδας επιτρέπουν στο υλικό να εγκαθίσταται σωστά εναντίον των οδηγών ράβδων της μήτρας προτού ενεργοποιηθούν οι οδηγοί, διασφαλίζοντας συνεπή θέση καθ’ όλη τη διάρκεια της παραγωγής.

Η κατανόηση αυτής της προοδευτικής εξέλιξης σταθμό προς σταθμό αποκαλύπτει γιατί οι προοδευτικές μήτρες απαιτούν τόσο ακριβή μηχανολογική κατασκευή — και γιατί η αρχιτεκτονική των εργαλείων που βρίσκεται πίσω τους έχει την ίδια σημασία με τις ίδιες τις εργασίες.

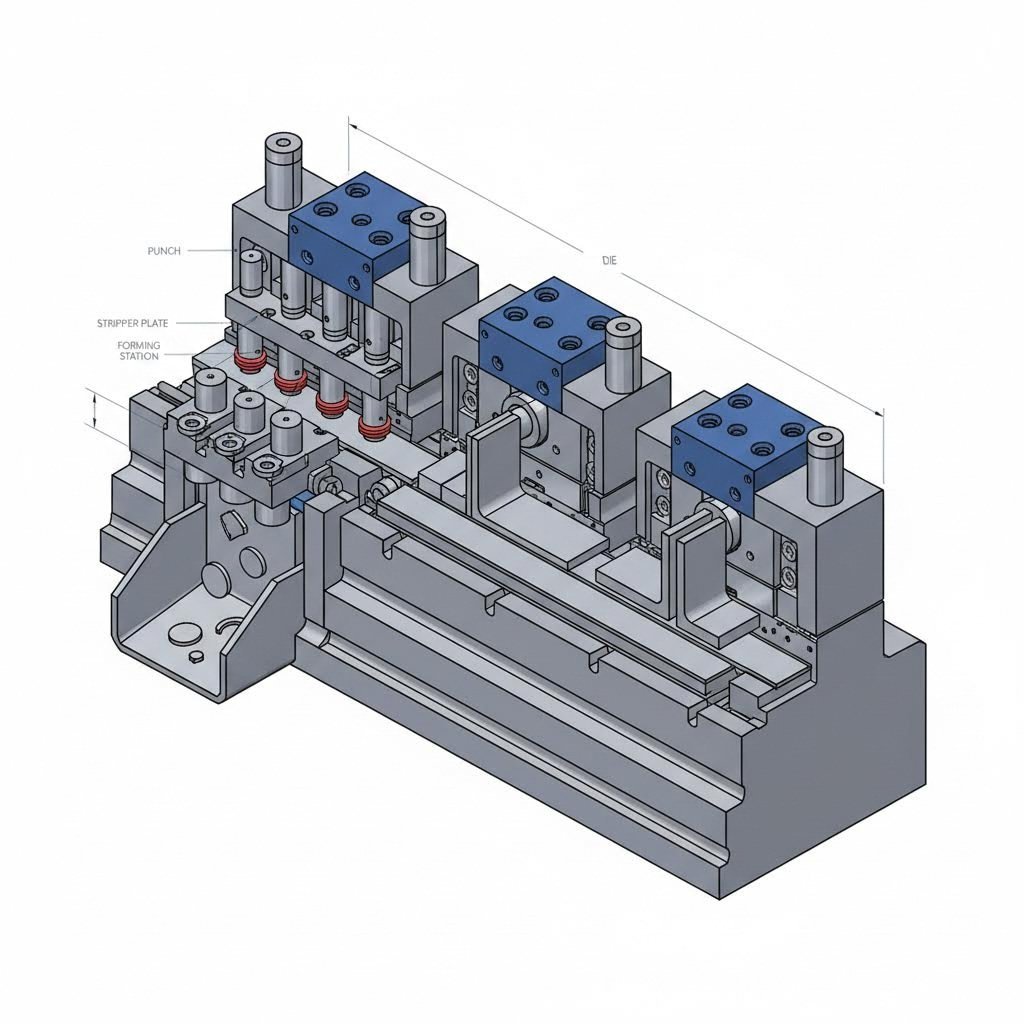

Εξαρτήματα Προοδευτικών Μητρών και Αρχιτεκτονική Εργαλειομηχανών

Τι ακριβώς αποτελεί το υλικό εξοπλισμό ενός προοδευτικού καλουπιού; Η κατανόηση των επιμέρους συστατικών σας βοηθά να εκτιμήσετε πώς λειτουργούν αυτά μαζί ως ενιαίο σύστημα — και γιατί η κατασκευή προοδευτικών καλουπιών απαιτεί τόσο ακριβή μηχανική σχεδίαση .

Φανταστείτε ένα προοδευτικό καλούπι ως μια προσεκτικά συντονισμένη μηχανή, όπου κάθε συστατικό έχει μια συγκεκριμένη λειτουργία. Όταν ένα στοιχείο αποτύχει ή φθαρεί, ολόκληρο το σύστημα αισθάνεται τις συνέπειες. Ας αναλύσουμε τι περιέχεται στο εσωτερικό του.

Βασικά συστατικά των καλουπιών και λειτουργίες τους

Κάθε καλούπι στην προοδευτική κοπή περιλαμβάνει βασικά στοιχεία που πρέπει να λειτουργούν σε τέλεια αρμονία. Αυτά είναι τα στοιχεία που θα βρείτε όταν εξετάσετε την αρχιτεκτονική των καλουπιών κοπής μετάλλων:

| Όνομα Συστατικού | Λειτουργία | Τυπικά Υλικά |

|---|---|---|

| Υπόστρωμα Καλουπιού (Άνω & Κάτω) | Παρέχει τη δομική βάση που στηρίζει όλα τα υπόλοιπα συστατικά· διατηρεί την ευθυγράμμιση μεταξύ των άνω και κάτω μισών του καλουπιού | Χυτοσίδηρος (G2500/NAAMS), χαλύβδινη πλάκα |

| Πλάκα Κοπής | Στερεώνει και τοποθετεί όλα τα εργαλεία κοπής και διαμόρφωσης· μεταδίδει τη δύναμη του πρεσαρίσματος στον εξοπλισμό | Εργαλειοχάλυβας A2 ή D2, επεξεργασμένος με σκλήρυνση 58–62 HRC |

| Πλάκα αποξέσεως | Διατηρεί το υλικό επίπεδο κατά την κοπή· αφαιρεί το εξάρτημα από τα εμβόλια μετά από κάθε κίνηση | Ανθεκτικό χάλυβα A2, επεξεργασμένο με βαφή· σε ορισμένες περιπτώσεις φορτισμένο με ελατήριο |

| Σώμα Μήτρας | Περιέχει τα θηλυκά προφίλ κοπής και τις κοιλότητες διαμόρφωσης· παρέχει την ακμή κοπής που λειτουργεί σε συνεργασία με τα έμβολα | D2/SKD11 για λεπτότερα υλικά· A2/DC53 για παχύτερα υλικά |

| Οδηγοί | Εξασφαλίζει την ακριβή καταχώριση και τοποθέτηση της λωρίδας σε κάθε σταθμό πριν από την έναρξη των εργασιών | Ανθεκτικός χάλυβας εργαλείων με κωνικές ακροδακτυλίδες γωνίας 20° |

| Διαμορφωτικά | Εκτελούν εργασίες κοπής, διάτρησης και διαμόρφωσης· δημιουργούν οπές και χαρακτηριστικά στο εξάρτημα | Υψηλής ταχύτητας χάλυβας M2, καρβίδιο για εφαρμογές με υψηλή φθορά |

| Σταθμοί διαμόρφωσης | Διαμορφώνουν το υλικό μέσω καμπυλώσεων, ελασμάτωσης και νομισματοκοπίας· δημιουργούν τρισδιάστατα χαρακτηριστικά | D2 για διαμορφωτικά εργαλεία· ενσωματωμένα καρβίδια για ανοξείδωτο χάλυβα |

| Οδηγοί Άξονες και Μανίκια | Διατήρηση ακριβούς συγκέντρωσης μεταξύ των ανώτερων και κατώτερων πλακών του καλουπιού καθ' όλη τη διάρκεια της διαδρομής του πρεσαρίσματος | Σκληρυμένοι σιδηρούς πείροι με βαλβίδες από ορείχαλκο ή με θήκη μπαλακιών |

Πέραν αυτών των βασικών στοιχείων, τα εξαρτήματα προοδευτικών καλουπιών περιλαμβάνουν συχνά αζωτούχα ελατήρια για ελεγχόμενη πίεση, οδηγούς υλικού που κατευθύνουν την κίνηση της λωρίδας και συστήματα αισθητήρων που εντοπίζουν εσφαλμένη τροφοδοσία ή συσσώρευση αποκοπών. Σύμφωνα με Εργαλείο Dramco , τα περισσότερα εξαρτήματα καλουπιών κατασκευάζονται από σκληρυμένο εργαλειομηχανικό χάλυβα, επειδή είναι ανθεκτικός και διατηρεί αιχμηρή άκρη για εργασίες κοπής.

Υλικά Εργαλείων και Απαιτήσεις Σκληρότητας

Η επιλογή των κατάλληλων υλικών για τα εργαλεία κοπής δεν αφορά μόνο την ανθεκτικότητα—επηρεάζει άμεσα την ποιότητα των εξαρτημάτων, τη διάρκεια ζωής των εργαλείων και τη συχνότητα της συντήρησης. Τα εξής παράγοντες καθορίζουν την επιλογή των υλικών:

- Κοπτικά εμβόλια και καλούπια απαιτούν μέγιστη σκληρότητα (58–62 HRC) για να διατηρούν αιχμηρές άκρες κατά τη διάρκεια εκατομμυρίων κύκλων

- Τμήματα διαμόρφωσης χρειάζονται ταλαντωτική αντοχή για να αντιστέκονται σε ρωγμές υπό επαναλαμβανόμενη κρούση, συνήθως σκληρυμένα σε 54–58 HRC

- Εφαρμογές υψηλής φθοράς όπως η διαμόρφωση ανοξείδωτου χάλυβα, επωφελούνται από ενσωματώσεις καρβιδίου ή επικαλύψεις TiN που επεκτείνουν τη διάρκεια ζωής λειτουργίας

- Δομικά στοιχεία προτιμούν τη σκληρότητα έναντι της ακαμψίας, χρησιμοποιώντας χυτοσίδηρο ή χάλυβα μεσαίου άνθρακα

Η σχέση μεταξύ του υλικού του τεμαχίου εργασίας και της επιλογής των εργαλείων έχει σημαντική σημασία. Όταν διαμορφώνετε υψηλής αντοχής χάλυβα ή απαιτητικά υλικά, ο τυπικός εργαλειοχάλυβας D2 ενδέχεται να φθείρεται υπερβολικά γρήγορα. Σε αυτήν την περίπτωση, οι μηχανικοί καθορίζουν ενσωματώσεις καρβιδίου ή εφαρμόζουν ειδικές επικαλύψεις για να επεκτείνουν τη διάρκεια ζωής των εργαλείων.

Για τον σχεδιασμό προοδευτικών εργαλείων, οι μηχανικοί πρέπει επίσης να λάβουν υπόψη τη θερμική διαστολή. Κατά την παραγωγή με υψηλή ταχύτητα, η τριβή παράγει θερμότητα που προκαλεί διαστολή των εξαρτημάτων. Οι κατάλληλες επιτρεπόμενες ανοχές και οι διατάξεις ψύξης αποτρέπουν την παγίδευση και την πρόωρη φθορά.

Πώς σχεδιάζουν οι μηχανικοί τη διάταξη της λωρίδας και τις ακολουθίες λειτουργιών

Προτού κοπεί οποιοσδήποτε χάλυβας, η σχεδίαση προοδευτικών μήτρων αρχίζει με τη διάταξη της λωρίδας — το σχέδιο που καθορίζει πώς το εξάρτημα αναπτύσσεται σε κάθε σταθμό. Αυτή η φάση σχεδιασμού είναι εκείνη κατά την οποία ενσωματώνεται η αποδοτικότητα στη διαδικασία.

Οι μηχανικοί λαμβάνουν υπόψη τους αρκετούς παράγοντες κατά τον σχεδιασμό των διατάξεων λωρίδας:

- Χρήση υλικού – Διάταξη των εξαρτημάτων για ελαχιστοποίηση των αποβλήτων· ορισμένες διατάξεις επιτυγχάνουν ποσοστά αξιοποίησης πάνω από 85%

- Σειρά εκτέλεσης των εργασιών – Τοποθέτηση των εργασιών διαμόρφωσης μετά τις εργασίες διάτρησης για να αποφευχθεί η παραμόρφωση των οπών

- Ισορροπία σταθμών – Κατανομή των δυνάμεων ομοιόμορφα για να αποτραπεί η παραμόρφωση της μήτρας και η ανομοιόμορφη φθορά

- Ακεραιότητα της φέρουσας λωρίδας – Διατήρηση επαρκούς υλικού μεταξύ των εξαρτημάτων για να υποστηρίζεται η λωρίδα σε όλους τους σταθμούς

Η σειρά εκτέλεσης των εργασιών ακολουθεί λογικές αρχές. Οι οδηγοί οπές εκτελούνται πάντα πρώτες. Οι κοπτικές εργασίες που αφαιρούν υλικό προηγούνται γενικά των εργασιών διαμόρφωσης που σχηματίζουν το εξάρτημα. Οι εργασίες κοίνινγκ (coining) και διαστασιολόγησης (sizing) πραγματοποιούνται στο τέλος, όταν τα χαρακτηριστικά χρειάζονται τελική διαστασιολόγηση. Ο σταθμός αποκοπής (cutoff) είναι πάντα ο τελευταίος.

Το λογισμικό σχεδιασμού με υποστήριξη υπολογιστή (CAD) επιτρέπει στους μηχανικούς να προσομοιώσουν την πρόοδο της λωρίδας πριν από την κατασκευή οποιουδήποτε εργαλείου. Αυτή η εικονική επικύρωση εντοπίζει δυνητικά προβλήματα—όπως παρεμβολές μεταξύ λειτουργιών ή ανεπαρκής ροή υλικού—πολύ πριν από τη μηχανική κατεργασία του ακριβού εργαλειοχάλυβα.

Η κατανόηση του τρόπου με τον οποίο αυτά τα συστατικά ενσωματώνονται βοηθά να εκτιμηθεί γιατί οι μήτρες στις εφαρμογές προοδευτικής σφράγισης απαιτούν τόσο ακριβή συντονισμό. Με την αρχιτεκτονική του εργαλείου σαφώς καθορισμένη, η επόμενη παράμετρος που πρέπει να εξεταστεί είναι ποια υλικά μπορούν πραγματικά να επεξεργαστούν αυτές οι μήτρες—και ποιες προδιαγραφές απαιτεί το καθένα από αυτά.

Επιλογή Υλικού και Τεχνικές Προδιαγραφές

Τώρα που κατανοείτε την αρχιτεκτονική του εργαλείου, έρχεται το πρακτικό ερώτημα: ποια μέταλλα λειτουργούν πραγματικά καλά στις μήτρες σφράγισης λαμαρίνας; Η απάντηση εξαρτάται από τα χαρακτηριστικά διαμόρφωσης, τις απαιτήσεις σας όσον αφορά τις ανοχές και τις απαιτήσεις σας για ταχύτητα παραγωγής.

Δεν κάθε μέταλλο συμπεριφέρεται κατά τον ίδιο τρόπο υπό τις έντονες πιέσεις της συνεχούς εμβολοκόπησης. Ορισμένα υλικά διέρχονται ομαλά από τους σταθμούς διαμόρφωσης, ενώ άλλα αντιστέκονται με ελαστική ανάκαμψη (springback) και εργασιακή ενίσχυση (work hardening). Η επιλογή του κατάλληλου υλικού εξ αρχής αποτρέπει ακριβά τροποποιήσεις των καλουπιών και προβλήματα ποιότητας σε μεταγενέστερο στάδιο.

Κριτήρια Επιλογής Μετάλλων για Συνεχή Εμβολοκόπηση

Όταν οι μηχανικοί αξιολογούν υλικά για τη διαδικασία κατασκευής με εμβολοκόπηση μετάλλων, λαμβάνουν υπόψη τους αρκετούς αλληλένδετους παράγοντες:

- Μορφοποίηση – Πόσο εύκολα διαμορφώνεται και εκτείνεται το υλικό χωρίς να ραγίζει; Τα ελαστικά μέταλλα, όπως το χαλκός και το αλουμίνιο, ανέχονται καλύτερα τις πολύπλοκες μορφές σε σύγκριση με τα υψηλής αντοχής χάλυβες.

- Ποσοστό σκληρύνει εργασίας – Ορισμένα υλικά ενισχύονται δραματικά κατά την παραμόρφωσή τους, απαιτώντας μεγαλύτερη δύναμη εμβόλου σε μεταγενέστερους σταθμούς. Ο ανοξείδωτος χάλυβας είναι γνωστός γι’ αυτήν τη συμπεριφορά.

- Τάση Ανάκαμψης – Η ελαστική ανάκαμψη μετά τη διαμόρφωση επηρεάζει τη διαστασιακή ακρίβεια. Τα υλικά υψηλότερης αντοχής παρουσιάζουν μεγαλύτερη ελαστική ανάκαμψη, επομένως απαιτείται αντιστάθμιση με υπερδιαμόρφωση (overbend) στο σχεδιασμό των καλουπιών.

- Απαιτήσεις Επιφανειακής Τελειότητας – Υλικά με μαλακή σύσταση, όπως το ορείχαλκος, παρέχουν εξαιρετικές επιφάνειες αισθητικής εμφάνισης, ενώ τα σκληρότερα υλικά ενδέχεται να απαιτούν επιπλέον εργασίες κατεργασίας.

- Επίδραση Φθοράς Εργαλείου – Τα απαιτητικά υλικά επιταχύνουν τη φθορά του εμβόλου και του μήτρας, αυξάνοντας τη συχνότητα της συντήρησης και το κόστος των εργαλείων.

Ας εξετάσουμε πώς συμπεριφέρονται συγκεκριμένα υλικά σε εφαρμογές προοδευτικής ακριβούς μεταλλικής διαμόρφωσης.

Ανθρακούχο χάλυβα παραμένει το βασικό υλικό για τις προοδευτικές διαμορφώσεις χάλυβα άνθρακα. Οι βαθμοί χάλυβα με χαμηλή περιεκτικότητα σε άνθρακα (1008–1020) προσφέρουν εξαιρετική διαμορφωσιμότητα και σταθερή συμπεριφορά. Δέχονται σφιχτές κάμψεις, διατηρούν καλά το σχήμα που έχουν λάβει και εξασφαλίζουν προβλέψιμη διάρκεια ζωής των εργαλείων. Οι βαθμοί με μεσαία περιεκτικότητα σε άνθρακα προσδίδουν μεγαλύτερη αντοχή, αλλά θυσιάζουν εν μέρει τη διαμορφωσιμότητα.

Ανοξείδωτο χάλυβα παρουσιάζει μεγαλύτερες προκλήσεις. Οι αυστηνιτικοί βαθμοί (304, 316) ενισχύονται γρήγορα κατά την κατεργασία, απαιτώντας μεγαλύτερη δύναμη και πιο ανθεκτικά εργαλεία. Ωστόσο, η αντίστασή τους στη διάβρωση τους καθιστά απαραίτητους για εφαρμογές στον ιατρικό και τον τροφιμοβιομηχανικό τομέα. Προσδοκάται χαμηλότερη ταχύτητα λειτουργίας του πρεσαρίσματος και πιο συχνοί κύκλοι ακονίσματος.

Αλουμίνιο αφήνει εύκολα αποτυπώματα λόγω της μαλακότητάς του, αλλά απαιτεί προσεκτική προσοχή για την πρόληψη της πρόσφυσης. Ειδικά επιστρώματα στις επιφάνειες των εργαλείων βοηθούν το αλουμίνιο να ρέει χωρίς να κολλά. Το ελαφρύ του βάρος το καθιστά δημοφιλές για εφαρμογές μείωσης βάρους στον αεροναυτικό και αυτοκινητοβιομηχανικό τομέα.

Χαλκός ξεχωρίζει στην προοδευτική σφράγιση χαλκού για ηλεκτρικά εξαρτήματα. Η εξαιρετική του αγωγιμότητα, σε συνδυασμό με την εξαιρετική του δυνατότητα διαμόρφωσης, το καθιστά ιδανικό για ακροδέκτες, επαφές και αγώγιμες ράβδους. Ο χαλκός ρέει ομαλά μέσω των σταθμών διαμόρφωσης και παράγει ακριβείς, καθαρές ακμές κοπής.

Άλλα είδη προσφέρει μια ελκυστική συνδυαστική λύση για εφαρμογές προοδευτικής σφράγισης ορείχαλκου που απαιτούν τόσο εμφάνιση όσο και δυνατότητα διαμόρφωσης. Τα διακοσμητικά εξαρτήματα, οι συνδέσεις και τα εξαρτήματα υδραυλικών εγκαταστάσεων επωφελούνται από την ευκολία κατεργασίας του ορείχαλκου και την ελκυστική του επιφάνεια.

Πάχη και δυνατότητες ανοχής ανά υλικό

Το πάχος του υλικού επηρεάζει άμεσα τις ανοχές που μπορείτε να επιτύχετε και την ταχύτητα λειτουργίας της πρεσσών. Παρακάτω παρατίθεται μια εκτενής σύγκριση:

| Τύπος Υλικού | Συνηθισμένος Υπολογισμός Παχύτητας | Βαθμός διαμόρφωσης | Κοινή εφαρμογή |

|---|---|---|---|

| Χαμηλού Καρβουνίου Χάλυβας | 0,15 mm – 6,0 mm | Εξοχος | Αυτοκινητοβιομηχανικά βραχίονες, δομικά εξαρτήματα, εξαρτήματα οικιακών συσκευών |

| Ανοξείδωτο Χάλυβα (Σειρά 300) | 0,1 mm – 3,0 mm | Καλή (προκαλεί εργασιακή σκλήρυνση) | Ιατρικές συσκευές, εξοπλισμός τροφίμων, θαλάσσια εξαρτήματα |

| Αλουμίνιο (Σειρές 5000/6000) | 0,2 mm – 4,0 mm | Πολύ Καλή | Αντιθερμικά ραδιατέρ, περιβλήματα, εξαρτήματα αεροδιαστημικής τεχνολογίας |

| Χαλκός (C110/C101) | 0,1 mm – 3,0 mm | Εξοχος | Ηλεκτρικοί ακροδέκτες, ράβδοι σύνδεσης (bus bars), θωράκιση κατά ραδιοσυχνοτήτων (RF shielding) |

| Ορείχαλκος (C260/C360) | 0,15 mm – 2,5 mm | Εξοχος | Συνδετήρες, διακοσμητικά εξαρτήματα, εξαρτήματα υδραυλικών |

| Χάλυβας υψηλής αντοχής με χαμηλή συγκέντρωση κραμάτων | 0,5 mm – 4,0 mm | Μετριοπαθής | Δομικά αυτοκινητοβιομηχανικά εξαρτήματα, εξαρτήματα κρίσιμα για την ασφάλεια |

Οι δυνατότητες ανοχής διαφέρουν ανάλογα με το υλικό και το πάχος. Για λεπτότερα υλικά (κάτω των 1,0 mm) επιτυγχάνονται συνήθως διαστατικές ανοχές ±0,05 mm στα κομμένα χαρακτηριστικά και ±0,1 mm στις διαστάσεις μετά τη διαμόρφωση. Για παχύτερα υλικά, οι ανοχές αυτές χαλαρώνουν ελαφρώς λόγω αυξημένης ελαστικής επαναφοράς (springback) και μεταβλητότητας ροής του υλικού.

Οι παράγοντες που επηρεάζουν την ταχύτητα λειτουργίας του πρεσαρίσματος εξαρτώνται επίσης από τη συμπεριφορά του υλικού. Μαλακά, ελαστικά υλικά όπως ο χαλκός και το αλουμίνιο μπορούν να λειτουργούν σε ταχύτητες που υπερβαίνουν τις 600 κύκλους ανά λεπτό για λεπτά υλικά. Ο ανοξείδωτος χάλυβας απαιτεί συχνά χαμηλότερες ταχύτητες — καμιά φορά κάτω των 200 κύκλων ανά λεπτό — για να αποφευχθούν προβλήματα εργασιακής ενσκλήρυνσης (work hardening) και να επιτραπεί η κατάλληλη λίπανση.

Η κατανόηση αυτών των υλικοειδών συμπεριφορών σας βοηθά να καθορίσετε τον κατάλληλο συνδυασμό βαθμού υλικού, πάχους και απαιτήσεων ανοχής. Με την επιλογή του υλικού να έχει καλυφθεί, το επόμενο λογικό ερώτημα είναι πώς συγκρίνεται η προοδευτική σφράγιση με τις εναλλακτικές μεθόδους — και πότε κάθε προσέγγιση είναι η πλέον κατάλληλη.

Προοδευτική Σφράγιση έναντι Σφράγισης με Μεταφορά έναντι Σύνθετης Σφράγισης

Με μια στέρεη κατανόηση των υλικών και των συμπεριφορών τους, πιθανόν να αναρωτιέστε: είναι η προοδευτική σφράγιση πάντα η σωστή επιλογή; Η ειλικρινής απάντηση είναι όχι. Παρόλο που οι προοδευτικές μήτρες κυριαρχούν στην παραγωγή μεγάλων όγκων, δύο εναλλακτικές μέθοδοι — η σφράγιση με μεταφορά και η σύνθετη σφράγιση — ξεχωρίζουν σε καταστάσεις όπου οι προοδευτικές μήτρες αποτυγχάνουν.

Η επιλογή της λανθασμένης μεθόδου μπορεί να σημαίνει απώλεια επένδυσης στις μήτρες, υπερβολικά απόβλητα ή στενά του λαιμού στην παραγωγή. Ας εξετάσουμε λεπτομερώς πότε κάθε προσέγγιση είναι κατάλληλη, ώστε να επιλέξετε τη διαδικασία που αντιστοιχεί ακριβώς στις συγκεκριμένες απαιτήσεις σας.

Πίνακας Απόφασης για την Επιλογή Μεταξύ Προοδευτικής και Μεταφορικής Διαμόρφωσης με Καλούπι

Τόσο η προοδευτική όσο και η μεταφορική διαμόρφωση με καλούπι αντιμετωπίζουν περίπλοκα εξαρτήματα, αλλά ακολουθούν ουσιαστικά διαφορετικές προσεγγίσεις για τη μετακίνηση των τεμαχίων εργασίας κατά μήκος της ακολουθίας διαμόρφωσης.

Στη μεταφορική διαμόρφωση, τα επιμέρους ελάσματα μεταφέρονται μηχανικά ή χειροκίνητα από ένα σταθμό διαμόρφωσης στον επόμενο. Σε αντίθεση με τα προοδευτικά καλούπια, όπου το εξάρτημα παραμένει συνδεδεμένο στη λωρίδα φέρουσας, η διαμόρφωση με μεταφορικό πρέσα χωρίζει κάθε έλασμα πριν από την έναρξη των εργασιών διαμόρφωσης. Φανταστείτε το ως μια γραμμή συναρμολόγησης, όπου ρομποτικά δάχτυλα ή μηχανικοί συγκρατητές μετακινούν τα εξαρτήματα μεταξύ των σταθμών.

Πότε επικρατεί η μεταφορική διαμόρφωση; Λάβετε υπόψη τις ακόλουθες καταστάσεις:

- Μεγάλες διαστάσεις εξαρτημάτων – Τα μεταφορικά καλούπια αντιμετωπίζουν εξαρτήματα που είναι υπερβολικά μεγάλα για να παραμείνουν συνδεδεμένα σε λωρίδα. Οι πίνακες σώματος αυτοκινήτων και οι μεγάλες περιβλήσεις οικιακών συσκευών απαιτούν συχνά αυτήν την προσέγγιση.

- Βαθιές διαμορφώσεις – Τα εξαρτήματα που απαιτούν σημαντικό βάθος επωφελούνται από την ανεξάρτητη χειριστικότητα που προσφέρει η μεταφορική διαμόρφωση.

- Περίπλοκοι προσανατολισμοί – Όταν τα εξαρτήματα απαιτούν περιστροφή ή επανατοποθέτηση μεταξύ των εργασιών, οι μηχανισμοί μεταφοράς προσφέρουν ευελιξία που δεν μπορούν να αντισταθμίσουν οι διαδικασίες με τροφοδοσία λωρίδας.

Οι προοδευτικοί μύτες σφράγισης αντιτίθενται με τα δικά τους πλεονεκτήματα:

- Υψηλότερες ταχύτητες – Χωρίς μηχανισμούς μεταφοράς που χρειάζεται να συγχρονιστούν, οι προοδευτικοί μύτες λειτουργούν συνήθως με μεγαλύτερη ταχύτητα.

- Χαμηλότερο κόστος ανά εξάρτημα – Σε υψηλούς όγκους, η απλοποιημένη ροή υλικού μειώνει τα έξοδα χειρισμού.

- Στενότερες ανοχές – Η συνεχής καταγραφή της λωρίδας μέσω οδηγών πειρούνων διασφαλίζει την ακρίβεια της θέσης.

Η απόφαση εξαρτάται συχνά από το μέγεθος και τη γεωμετρία του εξαρτήματος. Εάν το εξάρτημά σας χωράει εντός των συνήθων πλατών λωρίδας (συνήθως κάτω των 300 mm) και δεν απαιτεί ακραία βάθη διαμόρφωσης, οι προοδευτικές μύτες κατασκευής κερδίζουν συνήθως από οικονομικής άποψης.

Πότε οι σύνθετες μύτες υπερτερούν των προοδευτικών μυτών

Η σφράγιση με σύνθετες μύτες ακολουθεί μια εντελώς διαφορετική προσέγγιση. Αντί για διαδοχικούς σταθμούς, μια σύνθετη μύτα εκτελεί πολλαπλές εργασίες — συνήθως κοπή και διάτρηση — σε μία μόνο κίνηση του πρεσαρίσματος και σε μία θέση.

Φανταστείτε ότι πραγματοποιείτε διάτρηση ενός δακτυλίου στερέωσης: η εξωτερική διάμετρος διαμορφώνεται ενώ ταυτόχρονα διατρύται και η κεντρική οπή. Αυτή είναι η αποδοτικότητα των σύνθετων μήτρων και της κατεργασίας με εκτύπωση σε λειτουργία.

Οι σύνθετες μήτρες ξεχωρίζουν σε συγκεκριμένες καταστάσεις:

- Επίπεδα, απλά εξαρτήματα – Δακτύλιοι στερέωσης, παρεμβύσματα και βασικά επίπεδα κομμάτια με οπές δεν απαιτούν πολλαπλούς σταθμούς διαμόρφωσης.

- Αυστηρές απαιτήσεις επίπεδου προφίλ – Οι ενιαίες κινήσεις ελαχιστοποιούν την παραμόρφωση που μπορεί να προκύψει όταν τα εξαρτήματα διέρχονται από πολλαπλούς σταθμούς.

- Χαμηλότερος όγκος παραγωγής – Η απλούστερη εργαλειοθηκή σημαίνει χαμηλότερο αρχικό κόστος επένδυσης, καθιστώντας τις σύνθετες μήτρες οικονομικά αποδοτικές για συντομότερες παραγωγικές σειρές.

- Μέγιστη αξιοποίηση του υλικού – Οι σύνθετες μήτρες μπορούν να τοποθετούν τα εξαρτήματα με αποδοτικό τρόπο (nesting), μειώνοντας τα απόβλητα σε σύγκριση με τις προοδευτικές διατάξεις που χρησιμοποιούν ταινίες φέροντος υλικού.

Ωστόσο, οι σύνθετοι καλούπια φτάνουν γρήγορα στα όριά τους. Αντιμετωπίζουν δυσκολίες με τρισδιάστατα χαρακτηριστικά, πολλαπλές κάμψεις ή εξαρτήματα που απαιτούν διαδοχικές πράξεις διαμόρφωσης. Για οτιδήποτε πέρα από βασικά επίπεδα εξαρτήματα, καθίστανται αναγκαίες οι μέθοδοι προοδευτικής ή μεταφοράς.

Εκτενής Σύγκριση Διαδικασιών

Παρακάτω παρουσιάζεται η σύγκριση των τριών μεθόδων ως προς τους κρίσιμους παράγοντες λήψης αποφάσεων:

| Κριτήρια | Προοδευτική σφράγιση καλουπιών | Μεταφορά ψαλιδογραφήσεων | Συνδυασμένο ψυχρό χάλκωμα |

|---|---|---|---|

| Περιπλοκότητα Κομματιού | Υψηλή – αντιμετωπίζει πολλαπλές πράξεις, συμπεριλαμβανομένων κάμψης, διαμόρφωσης και εντύπωσης (coining) | Πολύ υψηλή – επιτρέπει πολύπλοκα σχήματα, βαθιές τραβήξεις (deep draws) και αλλαγές προσανατολισμού | Χαμηλή – περιορίζεται σε επίπεδα εξαρτήματα με βασικά χαρακτηριστικά κοπής/τρύπησης |

| Επιτηρητικό Όγκου | Υψηλός όγκος (50.000+ ετησίως) – βελτιστοποιημένη για συνεχή παραγωγή | Μεσαίος έως υψηλός όγκος – ευέλικτη για και σύντομες και μακροχρόνιες παραγωγικές σειρές | Χαμηλός έως μεσαίος όγκος – οικονομική για απλούστερες παραγωγικές ανάγκες |

| Χρήση υλικού | Μεσαία (70–85%) – η λωρίδα φέρουσας πλάκας δημιουργεί εγγενή απόβλητο | Καλό (75–90 %) – μεμονωμένα κενά επιτρέπουν αποτελεσματική ενσωμάτωση | Εξαιρετικό (85–95 %) – βέλτιστη ενσωμάτωση χωρίς απόβλητα από τη λωρίδα φέροντος |

| Κόστος εργαλείων | Υψηλή αρχική επένδυση – περίπλοκος σχεδιασμός με πολλαπλούς σταθμούς | Υψηλότερο – περιλαμβάνει μηχανισμούς μεταφοράς και πολλαπλούς σταθμούς | Χαμηλότερο – απλούστερη κατασκευή με ενιαίο σταθμό |

| Χρόνος κύκλου | Γρήγορο – 200–1.500+ κύκλοι ανά λεπτό, ανάλογα με την πολυπλοκότητα | Μετρίου επιπέδου – οι μηχανισμοί μεταφοράς περιορίζουν τη μέγιστη ταχύτητα | Μετρίου επιπέδου – μονός κύκλος, αλλά περιορισμένος σε ένα εξάρτημα ανά κύκλο |

| Χρόνος μετασκευής | Ελάχιστο, αφού εγκατασταθεί – συνεχής τροφοδοσία από πηνίο | Μεγαλύτερο – απαιτείται βαθμονόμηση των μηχανισμών μεταφοράς | Γρήγορο – απλούστερα εργαλεία σημαίνουν ταχύτερες αλλαγές |

| Καλύτερες Εφαρμογές | Ηλεκτρικές επαφές, βάσεις, συνδέσμους, ακριβείς συστατικούς | Μεγάλες πλάκες, βαθιά ελασμένα περιβλήματα, πολύπλοκα αυτοκινητοβιομηχανικά εξαρτήματα | Δακτύλιοι στεγανότητας, παρεμβύσματα, απλά κομμάτια για αποκοπή, στρώσεις |

Σύμφωνα με την Larson Tool, τα προοδευτικά μήτρες απαιτούν τακτική συντήρηση λόγω της περίπλοκης δομής τους, ενώ οι σύνθετες μήτρες απαιτούν λιγότερη συντήρηση λόγω του απλούστερου σχεδιασμού τους. Οι μήτρες μεταφοράς βρίσκονται κάπου στη μέση, με επιπλέον ανάγκες συντήρησης για τους μηχανισμούς μεταφοράς τους.

Το καθοριστικό στοιχείο; Αφήστε τις απαιτήσεις για τα εξαρτήματά σας να καθοδηγήσουν την απόφαση. Ξεκινήστε αξιολογώντας την πολυπλοκότητα του εξαρτήματος, στη συνέχεια λάβετε υπόψη τον όγκο παραγωγής και, τέλος, συμπεριλάβετε τους περιορισμούς του προϋπολογισμού για τα εργαλεία. Οι περισσότεροι κατασκευαστές διαπιστώνουν ότι οι προοδευτικές μήτρες προσφέρουν την καλύτερη αξία για εξαρτήματα μεσαίας πολυπλοκότητας και υψηλού όγκου παραγωγής — ωστόσο, οι μέθοδοι μεταφοράς και σύνθετων μητρών έχουν και οι δύο τη θέση τους σε μια ολοκληρωμένη στρατηγική μητρών και κοπής.

Η κατανόηση αυτών των διαφορών στις διαδικασίες αποτελεί τη βάση για την εξερεύνηση των τομέων εφαρμογής καθεμίας μεθόδου στην πραγματική βιομηχανική παραγωγή — από τις γραμμές συναρμολόγησης αυτοκινήτων έως την παραγωγή ακριβών ιατρικών συσκευών.

Εφαρμογές Κλάδου: Από Αυτοκίνητα έως Ιατρικές Συσκευές

Τώρα που κατανοείτε πότε η προοδευτική κοπή υπερτερεί έναντι εναλλακτικών μεθόδων, ας εξερευνήσουμε τους τομείς όπου αυτή η διαδικασία προσφέρει τη μεγαλύτερη αξία. Οι βιομηχανίες που βασίζονται στην προοδευτική κοπή με μήτρα έχουν κοινές απαιτήσεις: αυστηρά ελάχιστα επιτρεπόμενα όρια ανοχής, συνεχή ποιότητα σε εκατομμύρια εξαρτήματα και χρονοδιαγράμματα παραγωγής που δεν αφήνουν καθόλου περιθώριο για παραλλακτικότητα.

Τι καθιστά την προοδευτική κοπή την προτιμώμενη επιλογή για αυτούς τους τομείς; Ανάγεται στην αντιστοίχιση των πλεονεκτημάτων της διαδικασίας — ταχύτητα, επαναληψιμότητα και ακρίβεια — με τις ειδικές απαιτήσεις κάθε βιομηχανίας, οι οποίες δεν μπορούν να ικανοποιηθούν από άλλες μεθόδους κατασκευής.

Εφαρμογές στην αυτοκινητοβιομηχανία και απαιτήσεις των κατασκευαστών πρωτογενούς εξοπλισμού (OEM)

Περπατήστε σε οποιοδήποτε σύγχρονο όχημα και θα συναντήσετε δεκάδες προοδευτικά εμπρεσαρισμένα αυτοκινητοβιομηχανικά εξαρτήματα, χωρίς καν να το συνειδητοποιήσετε. Από τη στιγμή που εισάγετε το κλειδί σας μέχρι τα δομικά εξαρτήματα που σας διατηρούν ασφαλείς, αυτή η διαδικασία διαμορφώνει τις πιο απαιτητικές εφαρμογές της αυτοκινητοβιομηχανίας.

Γιατί η προοδευτική εμπρεσάριση αυτοκινητοβιομηχανικών εξαρτημάτων κυριαρχεί σε αυτόν τον τομέα; Σύμφωνα με την Wedge Products, οι κατασκευαστές αυτοκινητοβιομηχανικών εξαρτημάτων βασίζονται σε εταίρους εμπρεσαρίσματος υψηλού όγκου που μπορούν να ανταποκριθούν σε απαιτητικά χρονοδιαγράμματα και αυστηρές ανοχές. Η προοδευτική εμπρεσάριση ξεχωρίζει στην παραγωγή εξαρτημάτων που πρέπει να αντέχουν την ταλάντωση, τη θερμότητα και το συνεχές μηχανικό φορτίο.

Οι συνηθισμένες εφαρμογές στην αυτοκινητοβιομηχανία περιλαμβάνουν:

- Δομικές γωνίες και ενισχύσεις – Φορτοφορούντα εξαρτήματα που απαιτούν συνεκτικές ιδιότητες υλικού και ακριβή διαστασιολόγηση σε παραγωγικές σειρές που διαρκούν ετησίως

- Ηλεκτρικοί σύνδεσμοι και ακροδέκτες – Ακριβή επαφές για αισθητήρες, συστήματα φωτισμού και ηλεκτρονικά μοντέλα ελέγχου, τα οποία απαιτούν αυστηρές ανοχές στις επιφάνειες επαφής

- Εξαρτήματα πλαισίου καθίσματος – Πολύπλοκα διαμορφωμένα εξαρτήματα που συνδυάζουν πολλαπλές κάμψεις, οπές και χαρακτηριστικά στερέωσης σε μία ενιαία ακολουθία προοδευτικού καλουπιού

- Εξαρτήματα πόρτας και μηχανισμοί ασφάλισης – Εξαρτήματα που απαιτούν τόσο λειτουργική ακρίβεια όσο και εμφανή ποιότητα επιφάνειας

- Βάσεις συστημάτων θέρμανσης, εξαερισμού και κλιματισμού (HVAC) και πλάκες αισθητήρων – Εξαρτήματα που πρέπει να διατηρούν την ακρίβεια των διαστάσεών τους παρά τις μεταβολές θερμοκρασίας και την έκθεση σε κραδασμούς

Οι απαιτήσεις των κατασκευαστών αυτοκινήτων (OEM) για προοδευτική σφυρηλάτηση υπερβαίνουν την απλή παραγωγή εξαρτημάτων· απαιτούν επίσης εντοπισιμότητα, στατιστικό έλεγχο διαδικασίας και την ικανότητα διατήρησης των ίδιων προδιαγραφών σε οχηματικές πλατφόρμες που εκτείνονται σε πολυετή χρονικά διαστήματα. Ένα εξάρτημα που παράγεται σήμερα πρέπει να ταυτίζεται απόλυτα με ένα εξάρτημα που θα παραχθεί τρία χρόνια αργότερα, για λόγους συντήρησης και αντικατάστασης. Η προοδευτική σφυρηλάτηση χάλυβα και άλλων υλικών, με τη χρήση καλοδιατηρημένων καλουπιών, εξασφαλίζει αυτή τη συνοχή με αξιόπιστο τρόπο.

Εφαρμογές Αεροδιαστημικής και Άμυνας

Όταν η αποτυχία δεν είναι επιλογή, οι κατασκευαστές αεροδιαστημικών συστημάτων στρέφονται στην προοδευτική διαμόρφωση για εξαρτήματα όπου συναντώνται βάρος, ακρίβεια και αξιοπιστία. Οι πλεονεκτήματα της διαδικασίας συμβαδίζουν απόλυτα με τις απαιτήσεις του αεροδιαστημικού τομέα:

- Ακριβή εξαρτήματα σύνδεσης – Δακτύλιοι στερέωσης, κλιπ συγκράτησης και εξαρτήματα στήριξης που πληρούν τα πρότυπα ποιότητας AS9100

- Ηλεκτρική προστασία – Εξαρτήματα προστασίας από ηλεκτρομαγνητικές (EMI) και ραδιοσυχνοτικές (RFI) παρεμβολές, τα οποία απαιτούν συνεχή κάλυψη και αγωγιμότητα

- Δομικές γωνίες – Εξαρτήματα βελτιστοποιημένα ως προς το βάρος, με χρήση κραμάτων αλουμινίου και τιτανίου

- Θήκες συνδετήρων – Πολύπλοκες διαμορφωμένες θήκες που προστατεύουν κρίσιμες ηλεκτρικές συνδέσεις από ακραίες περιβαλλοντικές συνθήκες

Οι δυνατότητες υψηλής παραγωγής μέσω διαμόρφωσης γίνονται κρίσιμες για την παραγωγή αεροσκαφών, όπου μία μόνο πλατφόρμα μπορεί να απαιτεί εκατομμύρια μικρά διαμορφωμένα εξαρτήματα κατά τη διάρκεια ζωής της. Η διαστατική συνέπεια που ενσωματώνει η προοδευτική μήτρα διασφαλίζει ότι κάθε εξάρτημα σύνδεσης, κάθε βραχίονας και κάθε συνδετήρας λειτουργεί με τον ίδιο ακριβώς τρόπο σε ολόκληρο το στόλο.

Απαιτήσεις ακρίβειας στη διαμόρφωση ηλεκτρονικών και ιατρικών εξαρτημάτων

Η παραγωγή ηλεκτρονικών συσκευών και ιατρικών συσκευών ωθεί την προοδευτική διαμόρφωση στα όρια της ακρίβειάς της. Αυτές οι βιομηχανίες απαιτούν ανοχές που μετρώνται σε χιλιοστά της ίντσας — και χρειάζονται αυτές οι ανοχές να διατηρούνται σε όγκους παραγωγής που μπορούν να φτάσουν τα δέκα εκατομμύρια ετησίως.

Εφαρμογές ηλεκτρονικών εκμεταλλεύονται τη διαδικασία για εξαρτήματα όπου η ηλεκτρική απόδοση εξαρτάται από ακριβή γεωμετρία:

- Πλαίσια οδήγησης – Τις διαμορφωμένες μεταλλικές δομές που φέρουν ημιαγωγικά chips, οι οποίες απαιτούν ακρίβεια σε επίπεδο μικρομέτρων για τις επιφάνειες σύνδεσης με σύρμα

- Ακροδέκτες σύνδεσης – Στοιχεία επαφής όπου μικρές διαστασιακές μεταβολές επηρεάζουν την ακεραιότητα του σήματος και τη δύναμη σύζευξης

- Κανάτες θωράκισης RF – Περιβλήματα που παρέχουν ηλεκτρομαγνητική προστασία, ενώ διατηρούν αυστηρές διαστασιακές ανοχές για την τοποθέτηση σε πλακέτες κυκλωμάτων

- Επαφές μπαταρίας – Ελατήρια που απαιτούν ελεγχόμενα χαρακτηριστικά δύναμης σε ευρύ φάσμα θερμοκρασιών

- Θερμοαποδοχείς – Διαμορφωμένα αλουμινιούχα εξαρτήματα με ακριβείς γεωμετρίες πτερυγίων για διαχείριση θερμότητας

Ιατρική προοδευτική διαμόρφωση παρουσιάζει μοναδικές προκλήσεις, συνδυάζοντας ακρίβεια με την τήρηση ρυθμιστικών απαιτήσεων:

- Εξαρτήματα χειρουργικών οργάνων – Εξαρτήματα από ανοξείδωτο χάλυβα που απαιτούν ακμές χωρίς ακριά και ενιαία επιφανειακή επεξεργασία

- Θήκες εμφυτεύσιμων συσκευών – Εξαρτήματα από τιτάνιο και ειδικές κράματα που πληρούν τις απαιτήσεις βιοσυμβατότητας

- Εξαρτήματα διαγνωστικού εξοπλισμού – Ακριβή βραχίονες στήριξης και εξαρτήματα στήριξης για εξοπλισμό απεικόνισης και δοκιμών

- Εξαρτήματα μιας χρήσης – Μεγάλης παραγωγής εξαρτήματα που κατασκευάζονται με εμβολοτύπηση για ιατρικά προϊόντα μιας χρήσης, όπου το κόστος ανά τεμάχιο έχει καθοριστική σημασία

Τι καθιστά την προοδευτική εμβολοτύπηση την προτιμώμενη επιλογή σε όλες αυτές τις απαιτητικές εφαρμογές; Η συνδυασμένη σταθερότητα της διαδικασίας, οι υψηλοί ρυθμοί παραγωγής και ο έλεγχος ποιότητας εντός του καλουπιού. Όταν τα εξαρτήματα φτάνουν έτοιμα για συναρμολόγηση, χωρίς δευτερεύουσες εργασίες ή επανεργασία, οι κατασκευαστές μπορούν να επικεντρωθούν στην τελική ολοκλήρωση της συσκευής, αντί να αντιμετωπίζουν στενώματα λόγω ελέγχου των εισερχομένων εξαρτημάτων.

Είτε παράγετε αυτοκινητοβιομηχανικές βάσεις, αεροναυτικά συνδετικά στοιχεία ή περιβλήματα ιατρικών συσκευών, η διαδικασία σφράγισης με προοδευτικό καλούπι παρέχει ό,τι απαιτεί η σύγχρονη βιομηχανική παραγωγή: συνεπή ποιότητα σε μεγάλη κλίμακα, κατά τον κάθε ενιαίο κύκλο. Ωστόσο, η επίτευξη αυτής της συνέπειας απαιτεί κατάλληλο έλεγχο ποιότητας και κατανόηση των συνηθέστερων ελλειμμάτων—γεγονός που μας οδηγεί στην προοπτική επίλυσης προβλημάτων, η οποία διαχωρίζει την καλή παραγωγή από την εξαιρετική παραγωγή.

Στρατηγικές Ελέγχου Ποιότητας και Πρόληψης Ελαττωμάτων

Ακόμα και το πιο ακριβώς μηχανολογικά σχεδιασμένο προοδευτικό καλούπι παράγει ελαττωματικά εξαρτήματα όταν συμβαίνει κάτι λάθος. Η διαφορά μεταξύ περιστασιακών προβλημάτων ποιότητας και χρόνιων προβλημάτων παραγωγής συχνά οφείλεται στην κατανόηση των αιτιών που προκαλούν τα ελαττώματα—και στο να τα εντοπίζουμε πριν εξαπλωθούν, οδηγώντας σε απόρριψη εξαρτημάτων και ακριβή διακοπή της παραγωγής.

Τι διαχωρίζει τους έμπειρους μηχανικούς κοπής από τους αρχάριους; Αναγνωρίζουν νωρίς τα πρότυπα ελαττωμάτων και τα ανάγουν στις ριζικές αιτίες τους. Ας εξετάσουμε τα πιο συνηθισμένα προβλήματα που θα συναντήσετε κατά τη λειτουργία μιας μηχανής κοπής με μήτρα, καθώς και τις πρακτικές λύσεις που διασφαλίζουν την ομαλή πορεία της παραγωγής.

Συνηθισμένα ελαττώματα προοδευτικής κοπής και ριζικές αιτίες

Κάθε ελάττωμα διηγείται μια ιστορία για όσα συμβαίνουν εντός της εργαλειομηχανής σας. Όταν κατανοήσετε αυτά τα πρότυπα, η διάγνωση προβλημάτων γίνεται συστηματική, αντί να βασίζεται σε εικασίες.

Βουρινγκ βρίσκεται ανάμεσα στα πιο συχνά παράπονα. Αυτές οι ανυψωμένες μεταλλικές άκρες στα εξαρτήματα που παράγονται με κοπή με μήτρα δημιουργούν προβλήματα συναρμολόγησης και κινδύνους για την ασφάλεια. Σύμφωνα με τον Δρ. Solenoid, τα ακμαία (burrs) εμφανίζονται συνήθως όταν το κενό μεταξύ της ακμής κοπής του εμβόλου και της μήτρας γίνεται υπερβολικό —συνήθως πάνω από το 12% του πάχους του υλικού ανά πλευρά— ή όταν οι ακμές κοπής αμβλύνονται λόγω φθοράς.

Ελαστική ανάκαμψη του υλικού προκαλεί απογοήτευση στους μηχανικούς, επειδή οι καμπύλες λειτουργίες δεν διατηρούν τις προβλεπόμενες γωνίες τους. Οι ελαστικές ιδιότητες του υλικού προκαλούν μερική επαναφορά προς την αρχική του επίπεδη κατάσταση μετά τη διαμόρφωση. Τα υψηλής αντοχής χάλυβες και οι ανοξείδωτες κράματα εμφανίζουν τη χειρότερη συμπεριφορά ελαστικής επαναφοράς (springback), κάτι που απαιτεί συχνά αντιστάθμιση με υπερκάμψη κατά 3–5 μοίρες.

Ζητήματα Μη-Συμφώνησης εμφανίζονται ως ασυνεπείς θέσεις οπών, άνισες γραμμές κοπής ή λειτουργίες που μετατοπίζονται από σταθμό σε σταθμό. Όταν φθαρούν τα οδηγά καρφιά (pilot pins) ή χαλαρώσουν οι οδηγοί ταινίας (strip guides), η ακρίβεια τοποθέτησης επηρεάζεται αμέσως. Θα παρατηρήσετε μετατόπιση των ορίων ανοχής ήδη μετά από μερικές εκατοντάδες κύκλους.

Έλξη κομματιού συμβαίνει όταν το υλικό που έχει αφαιρεθεί κολλάει στην επιφάνεια του εμβόλου αντί να πέφτει μέσω της οπής του μήτρας. Αυτό προκαλεί διπλές κρούσεις στα επόμενα χτυπήματα, ζημιώνοντας τόσο τα εξαρτήματα όσο και τη μήτρα. Συνήθως, αυτό το πρόβλημα οφείλεται σε ανεπαρκή διάκενο μήτρας, επιδράσεις κενού (vacuum) ή φθαρμένα χαρακτηριστικά κατακράτησης των αποκομμάτων (slug retention features).

Μοτίβα φθοράς μητρών αναπτύσσονται με προβλέψιμο τρόπο, αλλά προκαλούν σταδιακή επιδείνωση της ποιότητας. Οι κοπτικές ακμές στρογγυλεύονται, οι διαμορφωμένες ακτίνες αυξάνονται και η επιφανειακή απόδοση επιδεινώνεται. Εάν δεν ελεγχθούν, η φθορά επιταχύνεται, καθώς τα κατεστραμμένα εργαλεία δημιουργούν υψηλότερες τάσεις στις υπόλοιπες οξείες ακμές.

Παρακάτω παρατίθεται ένας εκτενής οδηγός επίλυσης προβλημάτων για επιχειρήσεις ακριβούς σφράγισης με μήτρα:

| Τύπος Ελαττώματος | Συνηθισμένες αιτίες | Μέθοδοι Πρόληψης | Σωστές Δράσεις |

|---|---|---|---|

| Υπερβολικά Ακροφύλια | Φθαρμένες κοπτικές ακμές· ακατάλληλη χάραξη μεταξύ διαμόρφωσης και μήτρας (υπερβολικά μεγάλη ή υπερβολικά μικρή)· βλαμμένα εργαλεία | Διατηρήστε τη χάραξη στο 8–12% του πάχους του υλικού· προγραμματίστε τακτικές επιθεωρήσεις των ακμών κάθε 50.000 κύκλους λειτουργίας | Ξαναγυαλίστε τις κοπτικές ακμές· ρυθμίστε τη χάραξη· αντικαταστήστε τα φθαρμένα ενσωματωμένα εξαρτήματα· εξετάστε την εφαρμογή μηδενικής χάραξης (zero-gap blanking) για τερματικά από χαλκό |

| Αναπήδηση | Ελαστική ανάκαμψη του υλικού· ανεπαρκής υπερκάμψη· ακατάλληλη ακτίνα διαμόρφωσης | Χρησιμοποιήστε προσομοίωση με CAE για την πρόβλεψη της ανάκαμψης· σχεδιάστε στα εργαλεία αντιστάθμιση μέσω υπερκάμψης· εξετάστε την εφαρμογή κοπής με συμπίεση (coining) | Τροποποιήστε τις γωνίες κάμψης κατά 2–5 μοίρες πέραν της επιθυμητής τιμής· προσθέστε σταθμούς διαμόρφωσης· ρυθμίστε τη δύναμη του συγκρατητή ελάσματος |

| Λανθασμένη ευθυγράμμιση | Φθαρμένες καθοδηγητικές πυρήνες· χαλαρά καθοδηγητικά εξαρτήματα· αστάθεια της προώθησης· παραμόρφωση της βάσης της μήτρας | Ελέγχετε τακτικά τους οδηγούς· διατηρείτε στενά κενά οδήγησης· επαληθεύετε την παραλληλότητα του πρεσαρίσματος κάθε τρίμηνο | Αντικαθιστάτε τους φθαρμένους οδηγούς· επανασφίγγετε τις συναρμολογήσεις οδήγησης· επαναβαθμονομείτε το σύστημα προώθησης· ελέγχετε και διορθώνετε την επίπεδη μορφή της βάσης του καλουπιού |

| Έλξη κομματιού | Επίδραση κενού στην επιφάνεια του εμβόλου· ανεπαρκές κενό καλουπιού· φθαρμένα χαρακτηριστικά κράτησης των αποκομμάτων· ακατάλληλη λίπανση | Χρησιμοποιείτε εμβόλους τύπου Jektole με καρφιά εκτόξευσης αποκομμάτων· διατηρείτε κατάλληλο κενό καλουπιού· εφαρμόζετε ενιαία λίπανση | Προσθέστε καρφιά εκτόξευσης με ελατήριο· αυξήστε τις γωνίες ανακούφισης του καλουπιού· εφαρμόστε επικαλύψεις αντίστασης στην πρόσφυση αποκομμάτων στις επιφάνειες των εμβόλων |

| Σχίσματα | Ανεπαρκής δυστρεψία του υλικού· πολύ μικρές ακτίνες κάμψης· υπερβολικός λόγος ελκυσμού· εργασιακός σκληρυντικός παράγοντας | Επαληθεύετε ότι οι ιδιότητες του υλικού αντιστοιχούν στις προδιαγραφές· σχεδιάζετε ακτίνες κάμψης ≥4 φορές το πάχος του υλικού· περιορίζετε το βάθος ελκυσμού | Προσθέστε ενδιάμεση ανόπτηση· αυξήστε τις ακτίνες διαμόρφωσης· χρησιμοποιείτε ελκυσμό σε πολλαπλά στάδια· προθερμαίνετε υλικά υψηλής αντοχής |

| Γρατζουνιές στην επιφάνεια | Τραχιές επιφάνειες καλουπιού· ξένα σωματίδια· ανεπαρκής λίπανση· κατεστραμμένες πλάκες αποχωρισμού | Λείανση των επιφανειών των καλουπιών σε Ra 0,2 μm ή καλύτερο· φιλτράρισμα των συστημάτων λιπαντικού· καθαρισμός των καλουπιών μεταξύ παραγωγικών κύκλων | Επαναλείανση των πληγεισών επιφανειών· εφαρμογή χρωμιοπλάκωσης ή μεταχείρισης TD· αντικατάσταση των βλαβών εξαρτημάτων· χρήση πλακών πίεσης από νάιλον για αλουμίνιο |

| Συμπλοκή | Ανεπαρκής πίεση του συγκρατητή ελάσματος· υπερβολική ροή υλικού· ακατάλληλος σχεδιασμός των γραμμών τραβήγματος (draw beads) | Βελτιστοποίηση της δύναμης του συγκρατητή ελάσματος με χρήση υδραυλικού ελέγχου με servo· σχεδιασμός κατάλληλων γραμμών τραβήγματος (draw beads) | Αύξηση της πίεσης του συγκρατητή ελάσματος· προσθήκη ή τροποποίηση γραμμών τραβήγματος (draw beads)· ρύθμιση των διαδρομών ροής του υλικού |

Προληπτικές στρατηγικές συντήρησης για τη διάρκεια ζωής των καλουπιών

Το να περιμένει κανείς να εμφανιστούν ελαττώματα προτού λάβει δράση εγγυάται διακοπές της παραγωγής. Η έξυπνη συντήρηση καλουπιών ελάσματος ακολουθεί προληπτικό πρόγραμμα βασισμένο στον αριθμό των διαδρομών (strokes), την αποξεστικότητα του υλικού και τα ιστορικά πρότυπα φθοράς.

Αυτά περιλαμβάνει ένα αποτελεσματικό πρόγραμμα συντήρησης:

- Διαστήματα επιθεώρησης βασισμένα στον αριθμό των διαδρομών (strokes) – Έλεγχος των ακμών κοπής κάθε 50.000 διαδρομές (strokes) για τυπικά υλικά· μείωση σε 25.000 διαδρομές (strokes) για ανοξείδωτο χάλυβα ή αποξεστικές κράματα

- Προγράμματα ξύσιμας – Ξυσίματα μήτρας και εμβόλων πριν από την καταστροφή των ακμών που προκαλεί προβλήματα ακμών· η αφαίρεση 0,1–0,2 mm αποκαθιστά συνήθως την απόδοση κοπής

- Παρακολούθηση λίπανσης – Επαλήθευση της παράδοσης και της κάλυψης του λιπαντικού· το μολυσμένο ή εξαντλημένο λιπαντικό επιταχύνει δραματικά τη φθορά

- Επαλήθευση ευθυγράμμισης – Μέτρηση της φθοράς των οδηγών πειρών και των χάσματος των οδηγών βαλβίδων· αντικατάσταση των εξαρτημάτων πριν από την υπέρβαση των αποδεκτών ορίων ανοχής

- Παρακολούθηση κατάστασης επιφάνειας – Τεκμηρίωση της κατάστασης των επιφανειών διαμόρφωσης με φωτογραφίες· σύγκριση με τη βασική γραμμή για τον εντοπισμό προοδευτικής φθοράς

Σύμφωνα με την Franklin Fastener, η τακτική συντήρηση και το ξύσιμα εργαλείων επεκτείνουν σημαντικά τη διάρκεια ζωής των μητρών κοπής. Επιπλέον, η χρήση επιστρώσεων εργαλείων—όπως TiAlN ή TiN—σε εξαρτήματα με υψηλή φθορά μπορεί να διπλασιάσει ή να τριπλασιάσει τη διάρκεια ζωής μεταξύ ξυσιμάτων.

Η σύγχρονη τεχνολογία διαμόρφωσης με εμβολοτύπηση περιλαμβάνει αισθητήρες εντός της μήτρας που παρακολουθούν σε πραγματικό χρόνο τις δυνάμεις διαμόρφωσης, τη θέση της λωρίδας και την παρουσία των εξαρτημάτων. Αυτά τα συστήματα εντοπίζουν ανωμαλίες προτού παράγουν ελαττωματικά εξαρτήματα, επιτρέποντας άμεση διορθωτική ενέργεια. Όταν ένας αισθητήρας εντοπίσει ανώμαλα μοτίβα δυνάμεων, η πρέσα σταματά πριν προκληθεί ζημιά.

Η δημιουργία μιας καταγραφής διάρκειας ζωής της μήτρας για κάθε εργαλείο βοηθά στην πρόβλεψη των αναγκών συντήρησης με βάση την πραγματική απόδοση, αντί για αυθαίρετα χρονοδιαγράμματα. Καταγράψτε τον αριθμό των κινήσεων (strokes), τους βαθμούς υλικού που επεξεργάστηκαν, τα περιστατικά ελαττωμάτων και τις ενέργειες συντήρησης. Με την πάροδο του χρόνου, εμφανίζονται μοτίβα που σας επιτρέπουν να βελτιστοποιήσετε το χρονικό διάστημα της συντήρησης για μεγιστοποίηση της διάρκειας ζωής της μήτρας με ελάχιστο κίνδυνο για την ποιότητα.

Η κατανόηση των διαφόρων τύπων μήτρας εμβολοκόπησης και των ειδικών χαρακτηριστικών φθοράς τους σας βοηθά να προσαρμόσετε κατάλληλα τις προσεγγίσεις συντήρησης. Οι προοδευτικές μήτρες με πολλούς σταθμούς απαιτούν πιο εκτενείς διαδικασίες επιθεώρησης σε σύγκριση με τις απλούστερες σύνθετες μήτρες. Επικεντρώστε την προσοχή σας στους σταθμούς που υφίστανται τις υψηλότερες τάσεις διαμόρφωσης ή επεξεργάζονται τα πιο απαιτητικά υλικά.

Με την κάλυψη των βασικών αρχών ελέγχου ποιότητας, το επόμενο βήμα είναι η κατανόηση του τρόπου σχεδιασμού εξαρτημάτων που παράγονται επιτυχώς από την αρχή — και του τρόπου αξιολόγησης της επένδυσης σε μήτρες που απαιτείται για τις ανάγκες παραγωγής σας.

Οδηγίες Σχεδιασμού και Ανάλυση Επένδυσης σε Μήτρες

Έχετε δει πώς λειτουργούν οι προοδευτικές μήτρες, ποιες ελαττώματα πρέπει να παρακολουθείτε και σε ποιες εφαρμογές εξαίρεται η διαδικασία. Τώρα έρχεται το πρακτικό ερώτημα που αντιμετωπίζει κάθε μηχανικός παραγωγής: πώς σχεδιάζετε εξαρτήματα που εμβολοκοπούνται πραγματικά καλά — και πώς δικαιολογείτε την επένδυση σε μήτρες έναντι του τμήματος χρηματοοικονομικής διαχείρισης;

Η ορθή εφαρμογή αυτών των βασικών αρχών κατά το στάδιο του σχεδιασμού αποτρέπει ακριβά τροποποιήσεις των εργαλείων σε μεταγενέστερο στάδιο. Οι αποφάσεις που λαμβάνετε στο χαρτί επηρεάζουν απευθείας τα όσα συμβαίνουν στην παραγωγική γραμμή, επομένως ας εξετάσουμε τις κατευθυντήριες γραμμές που διαχωρίζουν τις ομαλές εκκινήσεις παραγωγής από τους ακριβούς κύκλους επανασχεδιασμού.

Οδηγοί Σχεδιασμού για Δυνατότητα Κατασκευής

Εμπειρογνώμονες κατασκευαστές προοδευτικών μήτρων θα σας δηλώσουν ότι το 80% των προβλημάτων παραγωγής οφείλεται στο σχεδιασμό του εξαρτήματος — και όχι στην κατασκευή των εργαλείων ή στη ρύθμιση της πρέσας. Η ακολούθηση αποδεδειγμένων αρχών Σχεδιασμού για Κατασκευασιμότητα (DFM) κατά τη φάση σχεδιασμού μειώνει δραματικά τον κίνδυνο ανάπτυξης και επιταχύνει το χρόνο εισόδου στην παραγωγή.

Αυτός είναι ο απαραίτητος σας έλεγχος DFM για τον σχεδιασμό μητρών κοπής μετάλλων:

- Ελάχιστη Διάμετρος Οπής – Καθορίστε οπές με διάμετρο τουλάχιστον 1,0 × το πάχος του υλικού για τυπικά εμβόλια· οι μικρότερες λεπτομέρειες απαιτούν εξειδικευμένα εργαλεία και αυξάνουν τη συχνότητα συντήρησης

- Απόσταση οπής από την άκρη – Διατηρήστε απόσταση τουλάχιστον 1,5 × το πάχος του υλικού μεταξύ των ακρών των οπών και των ακρών του εξαρτήματος· μικρότερες αποστάσεις προκαλούν παραμόρφωση κατά την αποκοπή και αδυναμώνουν το υπόλοιπο υλικό

- Απόσταση Κεντρικού Σημείου Οπής – Διατηρήστε την ελάχιστη απόσταση μεταξύ των οπών σε 2x το πάχος του υλικού· η στενότερη απόσταση δημιουργεί λεπτά διαμερίσματα που παραμορφώνονται υπό την πίεση κατά τη διαμόρφωση

- Απαιτήσεις για την ακτίνα κάμψης – Σχεδιάστε την εσωτερική ακτίνα κάμψης σε ελάχιστο 1x το πάχος του υλικού για πλαστικά υλικά όπως το χαλκός και το αλουμίνιο· καθορίστε ακτίνα 2x το πάχος ή μεγαλύτερη για υλικά υψηλής αντοχής όπως ο ανοξείδωτος χάλυβας και οι κράματα υψηλής αντοχής

- Απόσταση κάμψης-προς-άκρο – Τοποθετήστε τις γραμμές κάμψης σε απόσταση τουλάχιστον 2,5x το πάχος του υλικού από τα άκρα για να αποτραπεί η ρωγματώσεις και η παραμόρφωση

- Απόσταση κάμψης-προς-οπή – Διατηρήστε ελάχιστη απόσταση 2,5x το πάχος του υλικού μεταξύ των γραμμών κάμψης και των ακμών των οπών· χαρακτηριστικά που βρίσκονται πιο κοντά υφίστανται παραμόρφωση κατά τη διαδικασία διαμόρφωσης

- Εγκοπές αποφόρτισης – Προσθέστε εγκοπές αποφόρτισης στις γωνίες όπου διασταυρώνονται καμπύλες κάμψης για να αποτραπεί η σχισματώδης θραύση· η ακτίνα πρέπει να είναι τουλάχιστον ίση με το πάχος του υλικού

- Ομοιόμορφος αποδοχής πάχους – Διατηρήστε σταθερό πάχος υλικού σε όλο το εξάρτημα· αποφύγετε σχέδια που απαιτούν σημαντική λεπταίνση του υλικού κατά τη διαμόρφωση

- Γωνίες απόσυρσης στα εξαρτήματα – Συμπεριλάβετε γωνίες απόσυρσης 1–3° στους κατακόρυφους τοίχους των διαμορφωμένων χαρακτηριστικών για να διευκολύνετε την εξαγωγή του εξαρτήματος

- Λήψη υπόψη της κατεύθυνσης του κόκκου – Προσανατολίστε τις κύριες κάμψεις κάθετα προς την κατεύθυνση του κόκκου του υλικού, όποτε αυτό είναι δυνατό· οι κάμψεις παράλληλες προς την κατεύθυνση του κόκκου ενέχουν κίνδυνο ραγίσματος, ιδιαίτερα σε υλικά υψηλής αντοχής

Σύμφωνα με την Fictiv, οι τυπικές εργασίες κοπής και διαμόρφωσης επιτυγχάνουν συνήθως ανοχές ±0,005 ίντσας (±0,127 mm), ενώ εξειδικευμένος εξοπλισμός, όπως η λεπτή κοπή (fineblanking), μπορεί να διατηρεί κρίσιμα χαρακτηριστικά με ανοχή ±0,001 ίντσας (±0,025 mm). Σχεδιάστε τις προδιαγραφές ανοχών σας με βάση αυτές τις δυνατότητες, προκειμένου να αποφύγετε ανώφελες απαιτήσεις υψηλής ακρίβειας που αυξάνουν το κόστος κατασκευής των καλουπιών.

Επενδύσεις σε καλούπια και λογισμός απόδοσης επένδυσης (ROI)

Οι επενδύσεις σε προοδευτικά καλούπια και μήτρες αποτελούν σημαντική κεφαλαιακή δαπάνη — ωστόσο, η οικονομική τους αιτιολόγηση γίνεται ελκυστική στους κατάλληλους όγκους παραγωγής. Η κατανόηση της δομής του κόστους σας βοηθά να δημιουργήσετε μια επιχειρηματική πρόταση που θα μπορέσει να εγκριθεί από τις οικονομικές ομάδες.

Σύμφωνα με Η ανάλυση κόστους σφράγισης αυτοκινήτων της Shaoyi , το κόστος κατασκευής καλουπιών διαφέρει σημαντικά ανάλογα με το βαθμό πολυπλοκότητας:

- Απλά μήτρες αποκοπής – 5.000–15.000 USD για βασικές εργασίες κοπής και διάτρησης

- Προοδευτικές μήτρες μεσαίας πολυπλοκότητας – 15.000–50.000 USD για εξαρτήματα που απαιτούν 5–10 σταθμούς με εργασίες διαμόρφωσης

- Πολύπλοκες προοδευτικές μήτρες – 50.000–100.000+ USD για περίπλοκα εξαρτήματα με 15+ σταθμούς, αυστηρές ανοχές και απαιτητικές γεωμετρίες

Αυτά τα αρχικά ποσά φαίνονται σημαντικά, αλλά ο υπολογισμός αλλάζει ριζικά όταν υπολογίζεται το κόστος ανά εξάρτημα. Ας εξετάσουμε ένα προοδευτικό καλούπι αξίας 60.000 USD που παράγει 200.000 εξαρτήματα ετησίως για πέντε χρόνια. Η συνεισφορά του καλουπιού μειώνεται σε μόλις 0,06 USD ανά εξάρτημα — αμελητέα σε σύγκριση με το κόστος υλικού και επεξεργασίας. Το ίδιο καλούπι που παράγει μόνο 5.000 εξαρτήματα προσθέτει 12,00 USD ανά μονάδα, γεγονός που μπορεί να καθιστά το έργο μη βιώσιμο.

Ο υπολογισμός του σημείου προσδιορισμού της απόδοσης ακολουθεί την παρακάτω λογική:

Όγκος σημείου προσδιορισμού απόδοσης = Επένδυση στο καλούπι ÷ (Εναλλακτικό κόστος ανά εξάρτημα – Κόστος ανά εξάρτημα με προοδευτικό καλούπι)

Για τις περισσότερες εφαρμογές, η σχεδίαση προοδευτικών μήτρων εμβολοθλάσεως καθίσταται οικονομικά συμφέρουσα για ετήσιες παραγωγές μεταξύ 10.000 και 50.000 μονάδων — αν και τα ακριβή όρια εξαρτώνται από την πολυπλοκότητα του εξαρτήματος και τις εναλλακτικές μεθόδους κατασκευής.

Προσδοκίες για Χρόνο Παράδοσης και Κίνδυνοι Ανάπτυξης

Η τυπική ανάπτυξη προοδευτικής μήτρας ακολουθεί το παρακάτω χρονοδιάγραμμα:

- Σχεδιασμός και Μηχανική – 2–4 εβδομάδες για την ανάπτυξη της διάταξης της λωρίδας και το σχέδιο της μήτρας

- Κατασκευή εργαλείου – 8–16 εβδομάδες, ανάλογα με την πολυπλοκότητα και τη δυναμικότητα του κατασκευαστή

- Δοκιμή και εντοπισμός σφαλμάτων – 1–3 εβδομάδες για το αρχικό δειγματοληψία και τις προσαρμογές

- PPAP και πιστοποίηση – 2–4 εβδομάδες για αυτοκινητοβιομηχανικές εφαρμογές που απαιτούν επίσημη έγκριση

Ο συνολικός χρόνος από την οριστικοποίηση του σχεδιασμού μέχρι την έτοιμη για παραγωγή εργαλειοθήκη διαρκεί συνήθως 14–24 εβδομάδες. Ωστόσο, η συνεργασία με εταιρείες που κατασκευάζουν εργαλεία και καλούπια ελάσματος και χρησιμοποιούν τεχνολογία προσομοίωσης CAE μπορεί να συρρικνώσει σημαντικά αυτό το χρονοδιάγραμμα, εντοπίζοντας και επιλύοντας εικονικά τα προβλήματα σχηματοποίησης πριν από την κοπή του χάλυβα.

Η προσομοίωση CAE προσφέρει μετρήσιμα οφέλη σε έργα κατασκευής καλουπιών ελάσματος:

- Πρόβλεψη ελαστικής επαναφοράς – Η εικονική αντιστάθμιση μειώνει τον αριθμό των φυσικών δοκιμών

- Ανάλυση δυνατότητας σχηματοποίησης – Εντοπίζει δυνητικά προβλήματα ραγίσματος ή λεπταίνσεως πριν από την κατασκευή των εργαλείων

- Βελτιστοποίηση της ροής υλικών – Επιβεβαιώνει τον σχεδιασμό των γραμμών ελκυστήρα (draw bead) και των συγκρατητών ελάσματος (blank holder)

- Ανάλυση τάσεων στα καλούπια – Διασφαλίζει ότι τα εργαλεία θα αντέξουν τις δυνάμεις παραγωγής χωρίς πρόωρη αστοχία

Για τους κατασκευαστές που επιδιώκουν την ελαχιστοποίηση του κινδύνου ανάπτυξης, η συνεργασία με εμπειρογνώμονες κατασκευαστές καλουπιών ελάσματος που προσφέρουν ολοκληρωμένες δυνατότητες αποκτά καθοριστική σημασία. Λύσεις ακριβείας καλουπιών διαμόρφωσης Shaoyi δείχνουν τι πρέπει να αναζητήσετε σε έναν εταίρο ανάπτυξης: πιστοποίηση IATF 16949 για αυτοκινητοβιομηχανικές εφαρμογές, προσομοίωση CAE για αποτελέσματα χωρίς ελαττώματα, δυνατότητες γρήγορης πρωτοτυποποίησης που παραδίδουν δείγματα σε χρονικό διάστημα μέχρι και 5 ημερών, και ποσοστό πρώτης επιτυχούς έγκρισης 93%, το οποίο ελαχιστοποιεί τους δαπανηρούς κύκλους επαναληπτικής βελτίωσης.

Κατά την αξιολόγηση πιθανών εταίρων σφράγισης (stamping), λάβετε υπόψη σας τα ακόλουθα κριτήρια επιλογής:

- Δυνατότητες προσομοίωσης – Μπορούν να προβλέψουν και να προλάβουν προβλήματα σχηματισμού πριν από την κατασκευή των εργαλείων;

- Ταχύτητα Πρωτοτύπησης – Πόσο γρήγορα μπορούν να παράγουν δείγματα εξαρτημάτων για επικύρωση;

- Πιστοποιήσεις Ποιότητας – Διαθέτουν σχετικές πιστοποιήσεις (IATF 16949, AS9100, ISO 13485) για την αγορά σας;

- Ποσοστό επιτυχίας πρώτης προσπάθειας – Σε τι ποσοστό τα εργαλεία τους εγκρίνονται κατά την αρχική δοκιμή;

- Εύρος χωρητικότητας πρεσών – Μπορούν να ανταποκριθούν στις απαιτήσεις σας όσον αφορά την τόνος (tonnage) τόσο για πρωτότυπα όσο και για παραγωγή;

Η χαμηλότερη προσφερόμενη τιμή για τα εργαλεία σπάνια οδηγεί στο χαμηλότερο συνολικό κόστος κατοχής. Σύμφωνα με την Eigen Engineering, το λογισμικό CAD και η προσομοίωση επιτρέπουν στους μηχανικούς να επιλύσουν προβλήματα πριν από την παραγωγή, επιταχύνοντας την ανάπτυξη του προϊόντος, εξοικονομώντας χρήματα και χρόνο, και μειώνοντας τον αριθμό των απαιτούμενων πρωτοτύπων.

Η επένδυση σε εργαλεία υψηλής ποιότητας από εξειδικευμένους κατασκευαστές προοδευτικών μήτρων αποδίδει κέρδη σε όλη τη διάρκεια του κύκλου ζωής της παραγωγής. Μια καλά σχεδιασμένη μήτρα, η οποία εγγυάται περισσότερες από 1 εκατομμύριο χτυπήματα, περιορίζει αποτελεσματικά τις δαπάνες σας για εργαλεία, ενώ παρέχει συνεχή ποιότητα επί χρόνια παραγωγής. Αυτή η προβλεψιμότητα — δηλαδή το να γνωρίζετε ότι το κόστος ανά εξάρτημα παραμένει σταθερό και η ποιότητα διατηρείται συνεπής — αποτελεί την πραγματική απόδοση επένδυσης (ROI) από την ορθώς εφαρμοσμένη προοδευτική σφράγιση.

Με την κάλυψη των οδηγιών σχεδιασμού και της ανάλυσης επενδύσεων, είστε εξοπλισμένοι για να λάβετε ενημερωμένες αποφάσεις σχετικά με το κατά πόσον η προοδευτική διαμόρφωση με μήτρα είναι κατάλληλη για τις ανάγκες παραγωγής σας. Η τελική εξέταση είναι η αντιπαράθεση αυτών των πλεονεκτημάτων με τους περιορισμούς της διαδικασίας, προκειμένου να καθοριστεί η βέλτιστη πορεία ενέργειας.

Λήψη της Σωστής Απόφασης για Προοδευτική Διαμόρφωση με Μήτρα

Εξερευνήσατε ολοκληρωτικά τη διαδικασία προοδευτικής διαμόρφωσης με μήτρα — από τις λειτουργίες σταθμού προς σταθμό μέχρι την αρχιτεκτονική των μητρών, την επιλογή υλικού και τις στρατηγικές ελέγχου ποιότητας. Έρχεται τώρα η κρίσιμη στιγμή: να αποφασίσετε εάν αυτή η μέθοδος παραγωγής συμβαδίζει με τις συγκεκριμένες απαιτήσεις του έργου σας.

Η λήψη της σωστής απόφασης απαιτεί ειλικρινή αξιολόγηση τόσο των εντυπωσιακών πλεονεκτημάτων όσο και των πραγματικών περιορισμών. Ας εξισορροπήσουμε αντικειμενικά αυτούς τους παράγοντες, ώστε να προχωρήσετε με αυτοπεποίθηση.

Αντιπαράθεση Πλεονεκτημάτων και Περιορισμών

Οι προοδευτικές διαμόρφωσεις με μήτρα προσφέρουν ισχυρά πλεονεκτήματα που εξηγούν την κυριαρχία τους στην παραγωγή μεγάλων όγκων. Ωστόσο, η διαδικασία δεν είναι καθολικά βέλτιστη για κάθε εφαρμογή.

Βασικά πλεονεκτήματα

- Εξαιρετική ταχύτητα παραγωγής – Λειτουργώντας σε 200–1.500+ κύκλους ανά λεπτό, η προοδευτική μεταλλική διαμόρφωση παράγει τελικά εξαρτήματα ταχύτερα από σχεδόν κάθε εναλλακτική μέθοδο

- Εξαιρετική συνέπεια ανάμεσα στα εξαρτήματα – Σύμφωνα με την Worthy Hardware, η διαδικασία μπορεί να διατηρεί ανοχές έως και ±0,001" (±0,025 mm), διασφαλίζοντας ότι κάθε συστατικό λειτουργεί με τον ίδιο ακριβώς τρόπο

- Χαμηλό κόστος ανά εξάρτημα σε μεγάλους όγκους – Μόλις αποσβεστεί το κόστος των μητρών, η ελάχιστη ανθρώπινη παρέμβαση και οι γρήγοροι χρόνοι κύκλου μειώνουν δραματικά το κόστος ανά μονάδα

- Μειωμένη χειροκίνητη χειριστικότητα και δευτερεύουσες εργασίες – Τα εξαρτήματα εξέρχονται ολοκληρωμένα από τη μήτρα, εξαλείφοντας τις μεταφορές μεταξύ εργασιών που εισάγουν μεταβλητότητα στην ποιότητα

- Δυνατότητα Πολύπλοκης Γεωμετρίας – Η ενσωμάτωση πολλαπλών εργασιών σε μία ενιαία μήτρα επιτρέπει τη δημιουργία περίπλοκων χαρακτηριστικών που είναι αδύνατο να επιτευχθούν με απλούστερους τύπους μητρών

- Ελάχιστη εξάρτηση από τον χειριστή – Η αυτοματοποιημένη τροφοδοσία πηνίων και η εντός-καλουπιού επεξεργασία διασφαλίζουν σταθερή ποιότητα, ανεξάρτητα από τις αλλαγές βάρδιας

Βασικοί περιορισμοί

- Υψηλή αρχική επένδυση σε καλούπια – Το κόστος κατασκευής προοδευτικών καλουπιών και εργαλείων σφυρηλάτησης κυμαίνεται από 15.000 έως πάνω από 100.000 USD, απαιτώντας σημαντική αρχική κεφαλαιακή δέσμευση

- Περιορισμένη ευελιξία σχεδιασμού μετά την έναρξη της παραγωγής – Σύμφωνα με ειδικούς του κλάδου, οι αλλαγές σχεδιασμού μετά την κατασκευή των καλουπιών μπορεί να είναι εξαιρετικά δαπανηρές και χρονοβόρες, μερικές φορές απαιτώντας την πλήρη αντικατάσταση των καλουπιών

- Απώλεια υλικού από τις λωρίδες φορέα – Το «σκελετός» της λωρίδας δημιουργεί εγγενή απόβλητα, περιορίζοντας συνήθως την αξιοποίηση του υλικού σε 70–85%

- Περιορισμοί στο μέγεθος εξαρτήματος – Τα εξαρτήματα πρέπει να χωρούν εντός πρακτικών πλατών λωρίδας, περιορίζοντας γενικά την προοδευτική σφυρηλάτηση σε εξαρτήματα με μέγιστη διάσταση κάτω των 300 mm

- Επεκτεταμένο χρονοδιάγραμμα ανάπτυξης – Συνήθως, η σχεδίαση και η κατασκευή εργαλείων απαιτούν 14 έως 24 εβδομάδες από την οριστικοποίηση του σχεδιασμού μέχρι την ετοιμότητα για παραγωγή

- Εξάρτηση από τον όγκο παραγωγής – Η οικονομική βιωσιμότητα επιτυγχάνεται μόνο σε επαρκείς όγκους παραγωγής, συνήθως 10.000+ μονάδες ετησίως, ανάλογα με την πολυπλοκότητα του εξαρτήματος

Η τελική απόφαση στηρίζεται ουσιαστικά σε τρεις κύριους παράγοντες: τις απαιτήσεις σας για όγκο παραγωγής, την πολυπλοκότητα του εξαρτήματος και το εάν ο σχεδιασμός σας έχει ήδη οριστικοποιηθεί. Εάν παράγετε μεγάλες ποσότητες πολύπλοκων εξαρτημάτων με σταθερό σχεδιασμό, η προοδευτική κοπή προσφέρει σχεδόν σίγουρα το καλύτερο συνολικό κόστος κατοχής.

Επόμενα βήματα για το έργο κατασκευής σας

Το επόμενο βήμα σας εξαρτάται από το τρέχον στάδιο του έργου κατασκευής σας. Ακολουθεί ο δρομολόγιός σας, βασισμένος στο σημερινό σας στάδιο:

Εάν βρίσκεστε ακόμη στο στάδιο της εξοικείωσης με τη διαδικασία της προοδευτικής κοπής:

- Μελετήστε την ανάλυση βήμα-βήμα για να κατανοήσετε πώς τα εξαρτήματα διαμορφώνονται μέσω διαδοχικών εργασιών

- Μελετήστε τις οδηγίες επιλογής υλικού για να προσδιορίσετε τα συμβατά μέταλλα για την εφαρμογή σας

- Συγκρίνετε τις μεθόδους προοδευτικής, μεταφοράς και σύνθετης μήτρας για να κατανοήσετε ποια προσέγγιση ταιριάζει καλύτερα στη γεωμετρία του εξαρτήματός σας

Εάν αξιολογείτε εάν η προοδευτική σφράγιση είναι κατάλληλη για το έργο σας:

- Υπολογίστε τις ετήσιες απαιτήσεις όγκου σας — οι προοδευτικές μήτρες γίνονται συνήθως οικονομικά συμφέρουσες για ετήσιο όγκο πάνω από 10.000–50.000 μονάδες

- Ελέγξτε τις οδηγίες σχεδιασμού για ευκολία κατασκευής (DFM) σε σχέση με το τρέχον σχέδιο του εξαρτήματός σας· τα χαρακτηριστικά που παραβιάζουν τις αρχές κατασκευασιμότητας θα απαιτήσουν τροποποίηση

- Εκτιμήστε τον όγκο σημείου ισορροπίας χρησιμοποιώντας ως βάση το κόστος εναλλακτικών μεθόδων κατασκευής

- Αξιολογήστε εάν το σχέδιό σας είναι επαρκώς σταθερό ώστε να δικαιολογήσει την επένδυση σε μήτρες

Εάν είστε έτοιμοι να εφαρμόσετε προοδευτική σφράγιση με μήτρα:

- Συνεργαστείτε με εξειδικευμένους κατασκευαστές μητρών σφράγισης σε πρώιμο στάδιο της τελικοποίησης του σχεδιασμού

- Ζητήστε ανάλυση προσομοίωσης με υπολογιστή (CAE) για να επιβεβαιώσετε τη δυνατότητα διαμόρφωσης πριν από την επένδυση στην κατασκευή των μητρών

- Καθορίστε σαφείς προδιαγραφές ανοχών βασισμένες σε ρεαλιστικές δυνατότητες της διαδικασίας

- Αναπτύξτε ένα σχέδιο συντήρησης και ελέγχου ποιότητας για να προστατεύσετε την επένδυσή σας σε εργαλειομηχανήματα

Για τους κατασκευαστές που είναι έτοιμοι να μεταβούν από τη φάση της ιδέας στην παραγωγή, η συνεργασία με εμπειρογνώμονες κατασκευαστές μήτρας που προσφέρουν λύσεις «από το άκρο στο άκρο» διευκολύνει ολόκληρη τη διαδικασία ανάπτυξης. Αναζητήστε εταίρους που συνδυάζουν εκτενή εμπειρογνωμοσύνη στον σχεδιασμό μητρών με ικανότητα παραγωγής υψηλού όγκου· αυτή η ενσωμάτωση εξαλείφει τα κενά επικοινωνίας και τις καθυστερήσεις μεταβίβασης που πλήττουν τα έργα που διασπώνται σε πολλούς προμηθευτές.

Οι λύσεις μητρών εκτύπωσης της Shaoyi αποτελούν ενδεικτικό παράδειγμα αυτής της ενσωματωμένης προσέγγισης, παρέχοντας όλα τα στάδια από τον αρχικό σχεδιασμό μέχρι την ετοιμότητα των εργαλειομηχανημάτων για παραγωγή. Η μηχανική ομάδα της εταιρείας προσφέρει εργαλειομηχανήματα υψηλής ποιότητας και οικονομικά αποδοτικά, προσαρμοσμένα στα πρότυπα των OEM, με την υποστήριξη της πιστοποίησης IATF 16949 και των δυνατοτήτων προσομοίωσης που μειώνουν τον κίνδυνο ανάπτυξης.

Η απόφαση για τη χρήση προοδευτικού μήτρας και σφράγισης δεν αφορά απλώς την επιλογή μιας μεθόδου κατασκευής· αφορά τη δημιουργία μιας βάσης για συνεκτική, οικονομικά αποδοτική παραγωγή που κλιμακώνεται με την ανάπτυξη της επιχείρησής σας. Λάβετε αυτήν την απόφαση με βάση μια ειλικρινή αξιολόγηση των απαιτήσεών σας και θα τοποθετήσετε την παραγωγική σας λειτουργία σε θέση να επιτύχει μακροπρόθεσμα.

Συχνές Ερωτήσεις Σχετικά με την Προοδευτική Σφράγιση με Μήτρα

1. Ποια είναι τα 7 βήματα της μεθόδου σφυρηλάτησης;

Οι επτά πιο συνηθισμένες διαδικασίες σφράγισης μετάλλων περιλαμβάνουν την αποκοπή (κοπή του αρχικού σχήματος), την τρύπηση (δημιουργία εσωτερικών οπών και χαρακτηριστικών), την ελάσματος (δημιουργία βάθους σε επίπεδο υλικό), την κάμψη (δημιουργία γωνιακών χαρακτηριστικών), την κάμψη στον αέρα (ελεγχόμενη γωνιακή διαμόρφωση), την ολοκληρωτική κάμψη και την κοπή με πίεση (επίτευξη αυστηρών ανοχών μέσω υψηλής πίεσης) και την περικοπή με συμπίεση (αφαίρεση περιττού υλικού). Στη σφράγιση με προοδευτικό μήτρα, αυτές οι εργασίες πραγματοποιούνται διαδοχικά σε πολλαπλούς σταθμούς εντός μιας ενιαίας μήτρας, ενώ η τρύπηση οδηγών οπών προστίθεται συνήθως ως πρώτη εργασία για να διασφαλιστεί η ακριβής ευθυγράμμιση της λωρίδας σε όλη τη διάρκεια της διαδικασίας.

2. Ποια είναι η διαφορά μεταξύ προοδευτικής και εκμαγείας μεταφοράς;

Η προοδευτική διαμόρφωση με μήτρα διατηρεί το εξάρτημα συνδεδεμένο με τη λωρίδα μεταφοράς καθώς προχωρά διαδοχικά μέσω των σταθμών εντός μίας μήτρας, κάνοντάς την ιδανική για μικρότερα εξαρτήματα που παράγονται με υψηλή ταχύτητα (200–1.500+ κύκλοι ανά λεπτό). Η διαμόρφωση με μήτρα μεταφοράς χωρίζει τα επιμέρους ελάσματα και τα μετακινεί μηχανικά μεταξύ των σταθμών, επιτρέποντας την κατασκευή μεγαλύτερων εξαρτημάτων, βαθιών τραβηγμάτων και πολύπλοκων προσανατολισμών. Οι προοδευτικές μήτρες προσφέρουν ταχύτερους χρόνους κύκλου και αυστηρότερες ανοχές μέσω συνεχούς καταγραφής με οδηγούς πείρους, ενώ οι μήτρες μεταφοράς ξεχωρίζουν με εξαρτήματα υπερμεγέθη και με εξαρτήματα που απαιτούν επαναπροσανατολισμό μεταξύ των εργασιών.

3. Ποια υλικά λειτουργούν καλύτερα για την προοδευτική διαμόρφωση με μήτρα;

Ο χάλυβας χαμηλού περιεχομένου άνθρακα (1008–1020) παραμένει η πιο δημοφιλής επιλογή λόγω της εξαιρετικής δυνατότητας διαμόρφωσής του και της προβλέψιμης διάρκειας ζωής των εργαλείων. Το χαλκός και το ορείχαλκος ξεχωρίζουν σε ηλεκτρικές εφαρμογές λόγω της ανώτερης ηλεκτρικής αγωγιμότητάς τους και των ομαλών χαρακτηριστικών διαμόρφωσής τους. Το αλουμίνιο προσφέρει πλεονεκτήματα ελαφρότητας, αλλά απαιτεί επιστρώματα εργαλείων ανθεκτικά στην πρόσφυση. Ο ανοξείδωτος χάλυβας είναι κατάλληλος για εφαρμογές που απαιτούν αντοχή στη διάβρωση, αλλά επιβάλλει πιο αργές ταχύτητες λειτουργίας του πρεσαρίσματος λόγω της ταχείας εργασιακής ενσκλήρυνσης. Το πάχος του υλικού κυμαίνεται συνήθως από 0,1 mm έως 6 mm, ενώ σε λεπτότερα φύλλα επιτυγχάνονται ανοχές ±0,05 mm.

4. Πόσο κοστίζει η κατασκευή εργαλείων προοδευτικού τύπου;

Η επένδυση σε εργαλειομηχανήματα προοδευτικής διαμόρφωσης διαφέρει σημαντικά ανάλογα με το βαθμό πολυπλοκότητας: οι απλές μήτρες αποκοπής κοστίζουν από 5.000 έως 15.000 USD, οι μήτρες μεσαίας πολυπλοκότητας με 5–10 σταθμούς κοστίζουν 15.000–50.000 USD, ενώ οι πολύπλοκες μήτρες με 15+ σταθμούς μπορούν να υπερβούν τα 100.000 USD. Ωστόσο, κατά την παραγωγή μεγάλων όγκων (πάνω από 200.000 τεμάχια ετησίως για πέντε χρόνια), το κόστος της εργαλειομηχανής μειώνεται σε μερικά λεπτά ανά τεμάχιο. Το σημείο αντιστάθμισης επιτυγχάνεται συνήθως μεταξύ 10.000 και 50.000 τεμαχίων ετησίως, καθιστώντας την προοδευτική διαμόρφωση οικονομικά συμφέρουσα για διαρκείς παραγωγικές σειρές υψηλού όγκου.

5. Πώς προλαμβάνετε τα συνηθισμένα ελαττώματα της προοδευτικής διαμόρφωσης;

Η πρόληψη ελαττωμάτων απαιτεί προληπτική συντήρηση και κατάλληλο σχεδιασμό των μήτρων. Για τα ακμαία (burrs), διατηρήστε την ανοχή μεταξύ του εμβόλου και της μήτρας στο 8–12% του πάχους του υλικού και ελέγχετε τις ακμές κοπής κάθε 50.000 διαδρομές. Αντιμετωπίστε την ελαστική ανάκαμψη (springback) μέσω προσομοίωσης CAE και υπερκάμψης (overbend) κατά 2–5 μοίρες. Προλάβετε την εκτροπή (misalignment) αντικαθιστώντας τακτικά τους φθαρμένους οδηγούς πείρους (pilot pins) και διατηρώντας στενές ανοχές στους οδηγούς. Αντιμετωπίστε το φαινόμενο «slug pulling» με εμβόλους τύπου Jektole που διαθέτουν πείρους εκτόξευσης. Εφαρμόστε διαστήματα επιθεώρησης βασισμένα στον αριθμό των διαδρομών και καταγράψτε τα αρχεία διάρκειας ζωής των μήτρων για να προβλέψετε τις ανάγκες συντήρησης πριν από την εμφάνιση προβλημάτων ποιότητας.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —