Εκτίμηση Κόστους Σφραγίσματος Αυτοκινήτων: Τύποι, Αναλύσεις & ROI

TL·DR

Η εκτίμηση κόστους διαμόρφωσης στη βιομηχανία αυτοκινήτων βασίζεται ουσιωδώς στην εξισορρόπηση των υψηλών αρχικών επενδύσεων σε εξοπλισμό (5.000–100.000+ $) με τα χαμηλά μεταβλητά κόστη ανά τεμάχιο . Ο βασικός τύπος εκτίμησης είναι: Συνολικό Κόστος = Σταθερά Κόστη (Σχεδιασμός + Εξοπλισμός + Ρύθμιση) + (Μεταβλητό Κόστος/Μονάδα × Όγκος) . Για αυτοκινητοβιομηχανικά έργα που υπερβαίνουν τις 10.000 μονάδες ετησίως, η επένδυση σε πολύπλοκα προοδευτικά καλούπια οδηγεί συνήθως στο χαμηλότερο συνολικό κόστος κατοχής (TCO), μείωση των χρόνων κύκλου και του εργατικού κόστους. Η ακριβής προϋπολογιστική ανάλυση απαιτεί λεπτομερή εξέταση της αξιοποίησης του υλικού (διάταξη), της δύναμης του πιεστικού (ώρια τιμή μηχανήματος) και των ποσοστών ανάκτησης αποβλήτων.

Η Ανατομία του Κόστους Διαμόρφωσης: Σταθερά έναντι Μεταβλητών

Στην αυτοκινητοβιομηχανία, η εκτίμηση κόστους είναι μια διαδικασία απόσβεσης. Σε αντίθεση με διεργασίες χαμηλού όγκου, όπως η λέιζερ κοπή ή η κοπή με CNC, όπου το κόστος ανά μονάδα παραμένει σχετικά σταθερό, η διαμόρφωση με φυραμίδα ακολουθεί μια ασυμπτωτική καμπύλη, όπου το κόστος ανά εξάρτημα μειώνεται απότομα καθώς αυξάνεται ο όγκος παραγωγής. Η κατανόηση αυτού απαιτεί να διαιρέσετε τον προϋπολογισμό σας σε δύο ξεχωριστές κατηγορίες: σταθερές κεφαλαιουχικές επενδύσεις και μεταβλητά έξοδα παραγωγής.

Σταθερά Κόστη (Η «Καταβεβλημένη» Επένδυση)

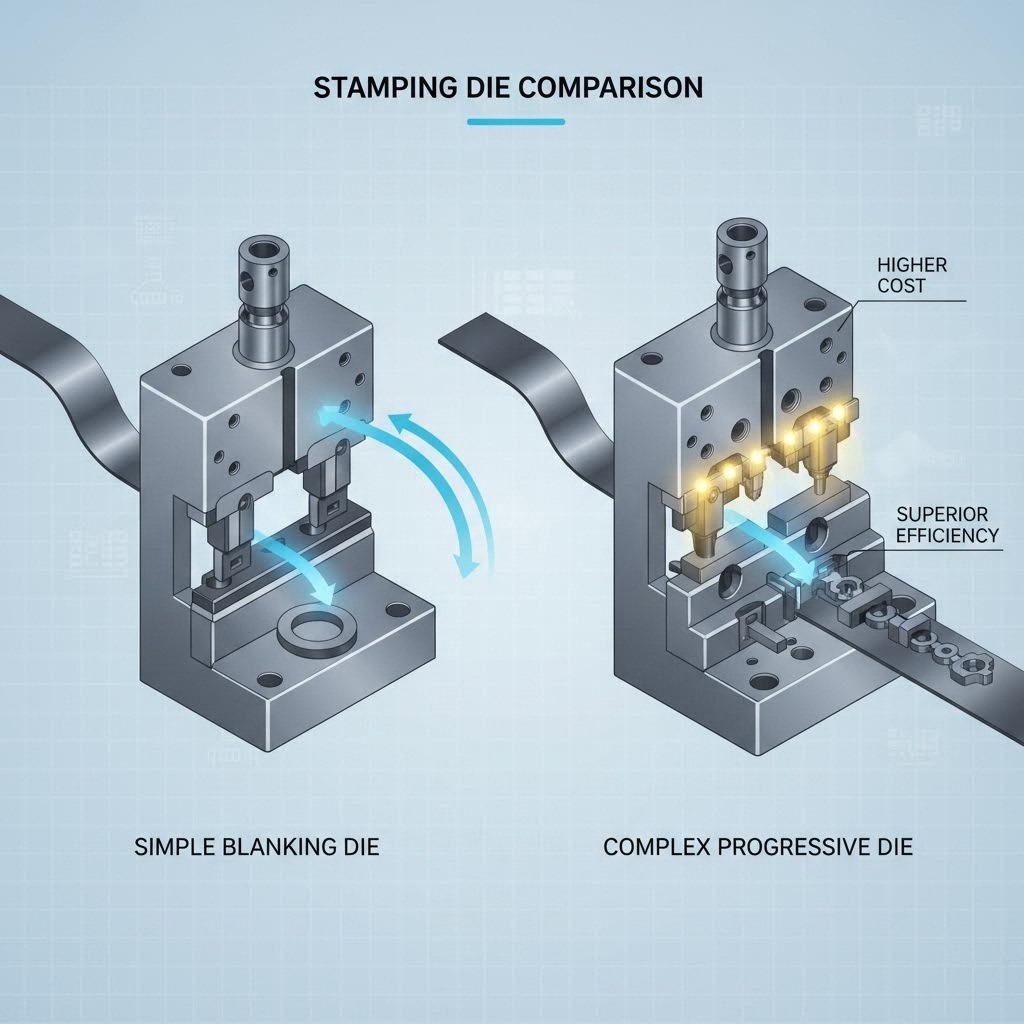

Το μεγαλύτερο εμπόδιο για την είσοδο είναι τα εργαλεία. Ένα προσαρμοσμένο μήτρα είναι ένα ακριβώς μηχανουργημένο περιουσιακό στοιχείο, το οποίο συχνά κατασκευάζεται από σκληρυμένο εργαλειοχάλυβα για να αντέχει εκατομμύρια κύκλους πλήγματος. Τα κόστη εργαλείων μπορούν να διαφέρουν σημαντικά , από περίπου 5.000 $ για απλές μήτρες διακοπής έως πάνω από 100.000 $ για πολύπλοκες προοδευτικές μήτρες με πολλούς σταθμούς διαμόρφωσης. Αυτή η κατηγορία περιλαμβάνει επίσης τις ώρες μηχανικής σχεδίασης, τη συναρμολόγηση της μήτρας και την αρχική φάση «δοκιμής», κατά την οποία βαθμονομείται το εργαλείο. Παρόλο που αυτός ο αρχικός αριθμός είναι υψηλός, μήτρες υψηλής ποιότητας—όπως αυτές που εγγυώνται για 1 εκατομμύριο χτυπήματα —περιορίζετε αποτελεσματικά τις δαπάνες για εξοπλισμό καθ' όλη τη διάρκεια ζωής του έργου.

Μεταβλητά Κόστη (Το Τρέχον Ποσοστό)

Αφού κατασκευαστεί ο καλούπι, λαμβάνεται υπόψη η «τιμή ανά τεμάχιο». Αυτό περιλαμβάνει το πρώτο υλικό (πηνία χάλυβα/αλουμινίου), τις ωριαίες τιμές μηχανημάτων (βάσει τόνων πρέσας και κατανάλωσης ενέργειας), το εργατικό κόστος και τα γενικά έξοδα. Για μια πρέσα 100 τόνων που λειτουργεί σε 60 κινήσεις ανά λεπτό, το εργατικό κόστος ανά εξάρτημα είναι αμελητέο σε σύγκριση με το κόστος υλικού. Ο στρατηγικός στόχος της εκτίμησης κόστους διαμόρφωσης είναι ο προσδιορισμός του κατώτατου ορίου όγκου—συνήθως περίπου 10.000 έως 20.000 εξαρτημάτων—όπου η απόδοση του προοδευτικού καλουπιού αντισταθμίζει την υψηλή αρχική του τιμή.

Βήμα-βήμα Τύπος Εκτίμησης Κόστους

Για να ξεπεραστούν οι προσεγγιστικές εκτιμήσεις, οι μηχανικοί χρησιμοποιούν μια δομημένη υπολογιστική μέθοδο. Ενώ λογισμικό όπως το AutoForm μπορεί να αυτοματοποιήσει αυτήν τη διαδικασία για πολύπλοκες γεωμετρίες, μια χειροκίνητη εκτίμηση ακολουθεί αυτή τη λογική:

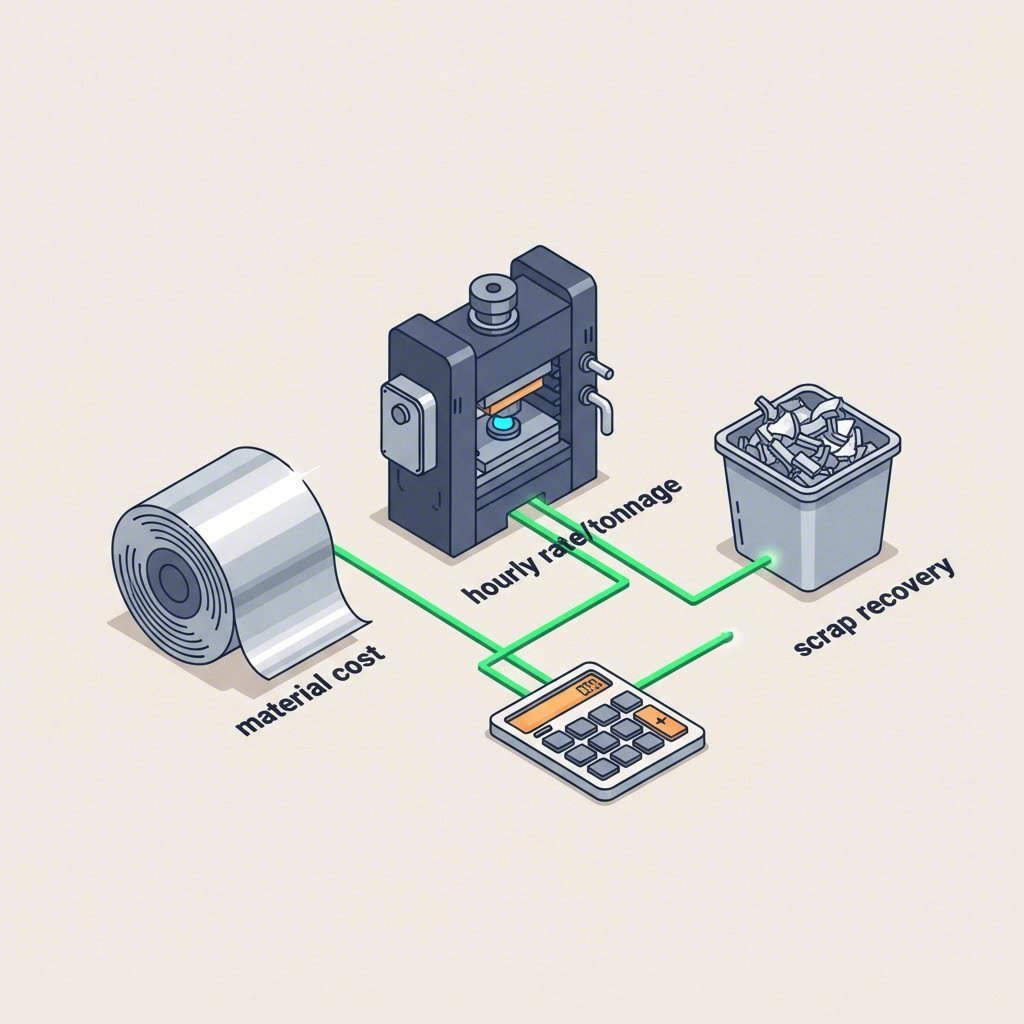

1. Υπολογίστε το Καθαρό Κόστος Υλικού

Η αμαξωτική διαμόρφωση είναι εντατική σε υλικά. Το τύπος ξεκινά με το μέγεθος του κενού (μήκος × πλάτος × πάχος × πυκνότητα).

Κόστος Υλικού = (Μικτό Βάρος × Τιμή Υλικού/κιλό) - (Βάρος Αποβλήτου × Αξία Αποβλήτου/κιλό)

Σημειώστε ότι το «Μικτό Βάρος» περιλαμβάνει το μηχανικό απόβλητο—το μεταλλικό σκελετό που απομένει μετά τη διαμόρφωση του εξαρτήματος. Η αποδοτική διάταξη μπορεί να μειώσει αυτό το απόβλητο, αλλά κάποιο απόβλητο είναι αναπόφευκτο.

2. Προσδιορισμός Ωριαίου Συντελεστή Μηχανήματος

Οι πρέσσες βαθμολογούνται με βάση τον τόνο (δύναμη) και το μέγεθος της βάσης. Μια πρέσσα 600 τόνων έχει υψηλότερο ωριαίο συντελεστή από μια πρέσσα 100 τόνων λόγω της ενέργειας και της απόσβεσης.

Κόστος Μηχανήματος = (Ωριαίος Συντελεστής ÷ Κινήσεις Ανά Ώρα) × (1 ÷ Συντελεστής Απόδοσης)

Η απόδοση δεν είναι ποτέ 100%· συνυπολογίστε τις αλλαγές πηνίου, τα διαστήματα συντήρησης και την απρογραμμάτιστη διακοπή λειτουργίας (συνήθως 80-85% OEE).

3. Απόσβεση Εξοπλισμού

Διανομή του σταθερού κόστους σε όλη την αναμενόμενη διάρκεια παραγωγής.

Κόστος Εξοπλισμού Ανά Εξάρτημα = Συνολική Επένδυση Καλουπιού ÷ Συνολικός Όγκος Ζωής Παραγωγής

Αν μια προοδευτική μήτρα κοστίζει 80.000 δολάρια, αλλά παράγει 500.000 εξαρτήματα σε πέντε χρόνια, το πρόσθετο κόστος εξοπλισμού ανέρχεται μόλις σε 0,16 δολάρια ανά εξάρτημα. Αντίθετα, για παραγωγή μόνο 5.000 εξαρτημάτων, η ίδια μήτρα προσθέτει 16,00 δολάρια ανά εξάρτημα, γεγονός που πιθανόν να καθιστά το έργο μη βιώσιμο.

Κινητήριοι Παράγοντες Υλικού & Διαδικασίας

Οι επιλογές σχεδιασμού που γίνονται στις αρχές της μηχανικής φάσης λειτουργούν ως πολλαπλασιαστές για την τελική προσφορά. Η σχέση μεταξύ πολυπλοκότητας εξαρτήματος και κόστους δεν είναι γραμμική· είναι εκθετική. Μια φαινομενικά μικρή ρύθμιση ανοχής μπορεί να αναγκάσει τη μετάβαση από ένα τυπικό μηχανικό πρέσο σε ένα υψηλής ακρίβειας σερβο-πρέσο, ή να απαιτήσει ακριβείς δευτερεύουσες εργασίες.

Επιλογή και Αξιοποίηση Υλικού

Το πρώτο υλικό συχνά αποτελεί 60-70% της μεταβλητής τιμής ανά εξάρτημα. Ενώ το υψηλής αντοχής χάλυβας (HSS) ή το αλουμίνιο μειώνουν το βάρος του οχήματος, συχνά απαιτούν μεγαλύτερα και πιο ακριβά πρέσα για να διαμορφωθούν χωρίς ρωγμές. Επιπλέον, η «εναπόθεση» (nesting) είναι κρίσιμη. Τα εξαρτήματα που σχεδιάζονται με ακανόνιστα σχήματα, τα οποία δεν εφαρμόζουν καλά στη λωρίδα μετάλλου, δημιουργούν υπερβολικά απορρίμματα. Η τεχνολογία προσομοίωσης χρησιμοποιείται συχνά για τη βελτιστοποίηση των σχημάτων των ανοιγμάτων πριν ακόμη παραχθεί ένα φυσικό εργαλείο, εξοικονομώντας ποσοστά που μεταφράζονται σε εκατομμύρια δολάρια σε υψηλού όγκου παραγωγές.

Πολυπλοκότητα και DFM (Σχεδιασμός για Ευκολία Κατασκευής)

Κάθε χαρακτηριστικό ενός εξαρτήματος απαιτεί αντίστοιχο σταθμό στο μήτρα. Ένα απλό βάση μπορεί να χρειάζεται τρεις σταθμούς: τρύπημα, λυγίσμα, κοπή. Ένα πολύπλοκο αυτοκινητιστικό περίβλημα μπορεί να χρειάζεται είκοσι. Έξυπνες οδηγίες DFM μπορούν να μειώσουν σημαντικά αυτά τα κόστη:

- Ακτίνες κάμψης: Τηρείτε τις τυπικές ακτίνες λύγισματος (συνήθως 1x πάχος υλικού) για να αποφύγετε ρωγμές χωρίς την ανάγκη ακριβής θερμικής επεξεργασίας.

- Απόσταση Ακμής: Διατηρείτε τις τρύπες σε απόσταση τουλάχιστον 2x το πάχος του υλικού από τις ακμές για να αποφύγετε παραμόρφωση, η οποία διαφορετικά απαιτεί πιο αργή επεξεργασία ή πολύπλοκα εργαλεία υποστήριξης.

- Ανερχομένες: Αποφύγετε τις προεπιλεγμένες στενές ανοχές (π.χ. +/- 0,001") όταν δεν είναι λειτουργικά κρίσιμες. Οι τυπικές ανοχές σφυρηλάτησης (+/- 0,005" έως 0,010") είναι πολύ φθηνότερες στη διατήρηση από τα πρότυπα ακριβούς μηχανουργικής.

Κρυφά Κόστη & Παράγοντες Κινδύνου

Οι υπερβάσεις προϋπολογισμού στην αυτοκινητοβιομηχανία σπάνια οφείλονται στην τιμή του χάλυβα· οφείλονται στις "αόρατες" λειτουργικές πραγματικότητες. Κατά τη διαμόρφωση της εκτίμησής σας, πρέπει να λαμβάνετε υπόψη την υποστηρικτική υποδομή που εξασφαλίζει ότι το εξάρτημα πληροί πραγματικά τα πρότυπα του κατασκευαστή (OEM).

Έλεγχος ποιότητας και πιστοποιήσεις

Τα αυτοκινητοβιομηχανικά εξαρτήματα απαιτούν αυστηρή επικύρωση, η οποία συχνά περιλαμβάνει τα επίπεδα PPAP (Διαδικασία Έγκρισης Εξαρτήματος Παραγωγής) 1-5. Η τεκμηρίωση αυτή δεν είναι δωρεάν· απαιτεί εξοπλισμό ελέγχου, χρόνο CMM και μηχανικές ώρες. Επιπλέον, η επιλογή προμηθευτή χωρίς τις κατάλληλες πιστοποιήσεις μπορεί να οδηγήσει σε δαπανηρές ανακλήσεις ή αποτυχίες ποιότητας στο μέλλον. Η συνεργασία με έναν κατασκευαστή που καλύπτει το φάσμα από την πρωτοτυποποίηση έως τη μαζική παραγωγή είναι κρίσιμη για τη διαχείριση κινδύνων.

Για παράδειγμα, Shaoyi Metal Technology αξιοποιεί ακρίβεια πιστοποιημένη βάσει IATF 16949 και δυνατότητες πρέσας έως 600 τόνους για την παράδοση κρίσιμων εξαρτημάτων όπως μπρατσάτα ελέγχου και υποπλαίσια. Η ικανότητά τους να ανταποκρίνεται τόσο σε γρήγορη πρωτοτυποποίηση (π.χ. 50 εξαρτήματα σε πέντε ημέρες) όσο και σε μαζική παραγωγή εξασφαλίζει σταθερό μοντέλο κόστους καθώς αυξάνετε την παραγωγή, χωρίς να χρειαστεί να αλλάξετε προμηθευτή και να επανεπικυρώσετε εργαλεία.

Συντήρηση και Λογιστικά

Τα μήτρα δεν διαρκούν για πάντα. Μια ακριβής εκτίμηση περιλαμβάνει ένα περιθώριο «συντήρησης μήτρας»—συνήθως 2-5% του κόστους εργαλείων ετησίως—για την αιχμηρότητα των διαμορφωτών και την αντικατάσταση φθαρμένων τμημάτων μήτρας. Τέλος, λάβετε υπόψη τη λογιστική. Αν και ένα εργαλείο από το εξωτερικό μπορεί να είναι 30% φθηνότερο αρχικά, το κόστος μεταφοράς βαριών μητρών από χάλυβα, οι πιθανές καθυστερήσεις στα λιμάνια και η αδυναμία γρήγορης επίλυσης τεχνικών αλλαγών μπορεί να ακυρώσουν την αρχική εξοικονόμηση. Το Συνολικό Κόστος Παράδοσης (TLC) είναι το μόνο μέτρο που έχει σημασία.

Συμπέρασμα

Η ακριβής εκτίμηση του κόστους συμπίεσης αυτοκινήτων είναι ένα πολυδιάστατο παζλ που ξεπερνά κατά πολύ την τιμή ανά λίβρα χάλυβα. Απαιτεί μια στρατηγική άποψη ολόκληρου του κύκλου ζωής του προϊόντος—από την απόσβεση επενδύσεων εξοπλισμού ύψους 100.000 δολαρίων μέχρι τη μικρο-βελτιστοποίηση των χρόνων κύκλου και των ποσοστών απορριμμάτων. Χρησιμοποιώντας δεδομένα προσομοίωσης, τηρώντας τις αρχές Σχεδιασμού για Δυνατότητα Κατασκευής και επιλέγοντας συνεργάτες με την κατάλληλη δυναμικότητα και πιστοποιήσεις, οι μηχανικοί μπορούν να μετατρέψουν τη διαδικασία συμπίεσης από κέντρο κόστους σε ανταγωνιστικό πλεονέκτημα. Η χαμηλότερη τιμή ανά τεμάχιο συχνά είναι ψευδής· ο χαμηλότερος Συνολικός Κόστος Ιδιοκτησίας είναι ο πραγματικός στόχος.

Συχνές Ερωτήσεις

1. Είναι η ελαστική διαμόρφωση μετάλλου ακριβότερη σε σύγκριση με την κατεργασία CNC;

Για μικρότερες παραγωγές (κάτω από 1.000 μονάδες), η διαμόρφωση με κοπή είναι συνήθως πιο ακριβή λόγω του υψηλού κόστους εξοπλισμού εκκίνησης (πάνω από 5.000 $). Ωστόσο, για μεγάλες παραγωγές (πάνω από 10.000 μονάδες), η διαμόρφωση γίνεται σημαντικά φθηνότερη από την κατεργασία CNC, επειδή ο χρόνος κύκλου ανά εξάρτημα μετριέται σε δευτερόλεπτα αντί για λεπτά, ενώ το κόστος εργασίας κατανέμεται σε πολύ μεγαλύτερη ποσότητα.

2. Ποιος είναι ο τυπικός τύπος για την εκτίμηση του κόστους διαμόρφωσης;

Ο τυπικός τύπος είναι: Συνολικό Κόστος = Επένδυση σε Εξοπλισμό + (Κόστος Υλικού + Κόστος Επεξεργασίας) × Ποσότητα . Το κόστος επεξεργασίας προκύπτει από την ωριαία τιμή λειτουργίας του τύπου διαιρούμενη με το ρυθμό παραγωγής (εξαρτήματα ανά ώρα). Το κόστος υλικού πρέπει να λαμβάνει υπόψη το βάρος του αρχικού ελάσματος μείον την αξία ανακύκλωσης του ανακτώμενου μετάλλου.

3. Τι σημαίνει η εγγύηση «1 εκατομμύριο χτυπήματα» για την εκτίμηση;

Η εγγύηση «1 εκατομμύριο χτυπήματα» σημαίνει ότι το καλούπι κατασκευάζεται από υψηλής ποιότητας βεβαιωμένο χάλυβα (όπως καρβίδιο ή D2) και σχεδιάζεται να παράγει ένα εκατομμύριο εξαρτήματα πριν απαιτηθεί σημαντική ανακαίνιση ή αντικατάσταση. Για την εκτίμηση του κόστους, αυτό σας επιτρέπει να αποσβέσετε το κόστος του καλουπιού σε πολύ μεγάλη διάρκεια ζωής, μειώνοντας έτσι αποτελεσματικά το κατανεμημένο κόστος καλουπιού ανά μονάδα σε αμελητέο ποσό για παραγωγές υψηλού όγκου.

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —

Μικρές παραγωγικές σειρές, υψηλοί πρότυποι. Η υπηρεσία γρήγορης δημιουργίας πρωτότυπων μας κάνει την επαλήθευση ταχύτερη και ευκολότερη —