Hvorfor de fleste stansede bilkomponenter fejler & hvordan man lykkes

Kernen i bilproduktion

Hvad er autodele-stansning?

Har du nogensinde undret dig over, hvordan en bils karosserideler, beslag eller motoraflastninger kan produceres med sådan præcision og konsistent kvalitet? Svaret ligger i en proces kaldet formning af bilkomponenter . For at definere stansning i denne sammenhæng, så er det en produktionsmetode, der omdanner flade metalplader til de komplekse former og strukturer, som udgør en moderne bil. Dette opnås ved brug af kraftfulde stansningspresser og omhyggeligt konstruerede værktøjer, hvilket sikrer, at hver enkelt del lever op til strenge krav til størrelse, styrke og pasform.

Når du ser på den enorme skala i bilindustriens produktionsproces , er det tydeligt, hvorfor stansning er så afgørende. Forestil dig at skulle producere tusinder – eller endda millioner – af identiske, højkvalitetsdele i hånden. Lyder umuligt, ikke sandt? Det er her, stansningsproduktionen kommer ind i billedet, og den gør det muligt for bilproducenter at leve op til store efterspørgsler med hastighed og præcision.

Det estimeres, at over halvdelen af alle metaldele i en typisk bil bliver produceret gennem metalstansningsprocesser, hvilket gør det til en hjørnesten i bilproduktionen.

Hjørnestenen i moderne bilproduktion

Så, hvad er stansning set i helheden? Automobil metalletstamping er i bund og grund den proces, der former meget af det, du ser (og ikke ser) i en bil – fra ydre karrosserideler til komplekse indre beslag. Denne teknik handler ikke kun om at forme metal; det handler om at sikre, at hver enkelt del er holdbar, ensartet og økonomisk forsvarlig. Ved at automatisere stansningsproduktionsprocessen kan bilproducenter levere køretøjer, der lever op til strenge sikkerheds-, ydelses- og æstetiske standarder, samtidig med at produktionsomkostningerne holdes under kontrol.

- Højvolumenproduktion: Stansning muliggør den hurtige produktion af tusinder af identiske dele.

- Nøjagtighed og konsekvens: Hver stanset del opfylder stramme tolerancer, hvilket er afgørende for sikkerhed og ydelse.

- Holdbarhed: Processen skaber dele, der kan modstå de hårde miljøer i hverdagskørsel.

Kort fortalt, formning af bilkomponenter er den stille kraft, der driver effektivitet og pålidelighed i dagens køretøjer. Uden den ville den moderne bilindustris produktionsproces være langt mindre effektiv, og køretøjer ikke leve op til de høje standarder, som førere forventer. Når vi dykker dybere ned i emnet, vil du se, hvorfor det er afgørende at mestre denne proces for at opnå succes inden for bilindustrien.

Udforskning af centrale automatiske stansprocesser

Nøglestansmetoder forklaret

Når du ser en perfekt dannet bilforkant eller et komplekst motorbeslag, har du da nogensinde undret dig over, hvordan en sådan præcision er mulig i stor målestok? Svaret ligger i stansprocessen i produktionen – et sæt meget specialiserede metoder, der omdanner flade metalplader til de komplicerede komponenter, der er afgørende for fremstilling af bildele. Lad os gennemgå de tre vigtigste teknikker: progressiv stansning, overførselsstansning og dybtrækning.

- Progressiv stansning: Forestil dig en industriel metalstansningmaskine der arbejder som en produktionslinje til metal. I denne proces bevæger en metalstrimmel sig gennem en række stationer, hvor hver udfører en bestemt operation – såsom skæring, bøjning eller presning – indtil den færdige del er færdig. Magien i progressiv stansning af automotivedele er dens hastighed og effektivitet, hvilket gør den ideel til produktion af store mængder små, detaljerede dele med tætte tolerancer.

- Overføringsstansning: Forestil dig nu dele, der bevæger sig uafhængigt fra station til station. Her overfører mekaniske arme delen fra en stans til den næste, hvilket giver større fleksibilitet og muligheden for at fjerne overskydende materiale i forskellige faser. Overføringsstansning er velegnet til at skabe større eller mere komplekse former, som kræver flere operationer, men ikke nødvendigvis med den samme højhastighedsproduktion som ved progressiv stansning.

- Dybt træk: Har du nogensinde undret dig over, hvordan brændstoftanke eller motorhuse fremstilles med sømløse, dybe hulrum? Dybtrækning er en specialiseret stansningsfremstillingsproces, hvor et metalblad trækkes ned i en form og derved danner komponenter, hvis dybde overstiger deres diameter. Denne teknik er perfekt til produktion af stærke hule komponenter, som kræver både holdbarhed og letvægtsdesign.

Sammenligning af Progressive, Transfer og Dybtrækning

Valg af den rigtige stansningsmetode afhænger af komponentens form, størrelse og produktionsvolumen. Her er en side-om-side sammenligning af de tre processer:

| Stemplingsproces | Bedst til | Produktionshastighed | Værktøjskompleksitet | Typiske komponenter |

|---|---|---|---|---|

| Progressiv stansning | Højt volumen, små til mellemstore, detaljerede komponenter | Meget høj | Høj (flertrins) | Besklagsdele, forbindelsesdele, klemmer |

| Overføringsstøbning | Større, komplekse former eller mindre produktionsløb | Moderat | Middel (enkeltdie) | Chassisdele, tværbjælker, store beslag |

| Dybtrække | Deler med betydelig dybde (dybde > diameter) | Moderat | Høj (præcisionsstempel og kontrol) | Brændstoftanke, motorhuse, karrosseriplader |

Hvorfor procesvalg er vigtigt i automobilproduktion

Automobilstansprocessen er ikke en løsning, der passer til alt. For eksempel, hvis en producent har brug for tusinder af identiske klips, så er progressiv stansning – ofte integreret med automatiske stansningsfodresystemer – den rigtige løsning, da den giver fart og konsistent kvalitet. Men når det gælder en bils strukturelle tværbjælke, så tilbyder overførselsstansning den nødvendige fleksibilitet til at håndtere større og mere komplekse former. Og når det kommer til dybe, sømløse dele som brændstoftanke, er dybestansning den mest anvendte løsning, selvom den kræver omhyggelig kontrol med materialeegenskaber og værktøjspræcision.

Hvert stansningsprocess i produktionen har sine egne udfordringer og fordele. Progresivstansning er fremragende til effektivitet, men kræver præcis justering og vedligeholdelse. Overføringsstansning tillader mere tilpasning, men kan være langsommere. Dybestansning kræver nøjagtig kontrol over metalstrømmen for at forhindre fejl, men er uslåelig til at skabe stærke, lette og komplekse hule former.

Når du arbejder dig frem til at forstå, hvordan materialer og værktøjsvalg påvirker disse processer, vil du se, hvorfor det er afgørende at mestre kunsten inden for autodelstansning for fremstilling af højkvalitets og pålidelige reservedele til biler.

Væsentlige materialer til stanskede autodele

Materialer til stansning

Når du ser på en bils skarpe karosserilinjer eller mærker styrken i dens ramme, har du nogensinde undret dig over, hvilke materialer der udgør disse automobilmetaldele? Svaret er ikke så enkelt som blot »metal« – det er en omhyggelig blanding af videnskab, ingeniørkunst og økonomi. At vælge det rigtige materiale til stansede metalplader er en kritisk beslutning, der direkte påvirker et køretøjs vægt, sikkerhed, præstation og endda dens endelige pris.

Lad os bryde det ned. De mest anvendte materialer i karosseriplader til bilindustrien er stål- og aluminiumslegeringer, men valget afhænger ofte af den specifikke funktion for hver enkelt komponent. For eksempel kan en strukturel beslagplade kræve det højestyrkende stål, mens en letvægtsmotorhjelm kan drage fordel af aluminiums lavere densitet. Andre specialiserede metaller, såsom rustfrit stål eller kobberlegeringer, spiller også en rolle i bestemte elektriske eller korrosionsfølsomme anvendelser.

Stål: Det klassiske valg for styrke og alsidighed

Ståltapsstansning udgør stadig rygraden i de fleste automobilmetaldele. Hvorfor? Stål kombinerer høj styrke, holdbarhed og økonomisk fordel. Det foretrækkes især til chassiskomponenter, sikkerhedskritiske rammer og hvide karosseristrukturer, som kræver stødmodstand og stivhed. Avancerede højstyrke stål (AHSS) og højstyrke lavlegerede (HSLA) stål anvendes nu bredt, hvilket bidrager til vægtreduktion uden at kompromittere sikkerhedsstandarderne. Disse stål er konstrueret til specifikke mekaniske egenskaber, hvilket gør dem ideelle til dele, der skal absorbere energi ved en kollision eller bære tunge belastninger.

Stål har dog også nogle ulemper. Dens densitet betyder, at det tilføjer mere vægt til køretøjet, hvilket kan påvirke brændstofforbruget. Og medmindre det er beklædt eller fremstillet af rustfrit stål, kan det være udsat for korrosion over tid. Global Tykkemåling ).

Aluminium: Letvægts innovation til moderne biler

Aluminiumautomotiver dele bliver mere og mere populære, da bilproducenterne stræber efter bedre brændstoffeffektivitet og lavere emissioner. Aluminiums største styrke er dets høje styrkevægtforhold – det kan matche ståls styrke i mange anvendelser, mens det markant reducerer delens vægt. Dette gør det til et foretrukket valg til karosserideler, hjul, ophængningsarme og endda nogle motordelene. Aluminium modstår også korrosion naturligt, hvilket er en fordel for holdbarhed og udseende.

Men aluminium er ikke perfekt til enhver opgave. Det er generelt mere dyrt end stål, og selvom det er stærkt, kan det måske ikke bruges til de mest krævende strukturelle anvendelser. Derfor bruger producenter ofte en blanding af begge metaller og optimerer efter hver enkelt komponents behov.

Stål mod aluminium i moderne biler: Fordele og ulemper

- Fordele ved stål: Høj styrke, fremragende holdbarhed, økonomisk fordelagtig, alsidig til mange autobodyplader dele.

- Ulemper ved stål: Tungere (øger køretøjets vægt), kan korrodere, hvis det ikke behandles korrekt.

- Aluminium Fordele: Letvægtsdesign (forbedrer brændstoffeffektiviteten), stærkt i forhold til vægten, naturligt korrosionsbestandigt, kan genbruges.

- Aluminium Ulemper: Almindeligt mere dyrt, ikke lige så stærkt som stål til nogle strukturelle anvendelser, kan være mere udfordrende at forme i visse stansprocesser af plademetal.

Andre metaller inden for automobilstansning

Selvom stål og aluminium dominerer, spiller andre metaller nogle gange en rolle i stansning af autodele. Rustfrit stål anvendes på grund af dets korrosionsbestandighed i udstedningssystemer og trim. Kobberlegeringer er afgørende for elektriske kontakter og ledningskomponenter takket være deres høje ledningsevne. Hvert materiale vælges ud fra den enkelte dels unikke krav – uanset om det drejer sig om styrke, ledningsevne eller modstandskraft mod vejr og vind.

Valget af det rigtige materiale i automobilindustriens metalstansning er i sidste ende en afvejning. Det handler om at afstemme hvert metals egenskaber med bilens behov – og sikre, at hver enkelt stansede del, fra rammer med kollisionsmodstand til letvægtsmotorhælge, leverer sikkerhed, ydeevne og værdi. I næste afsnit får du at se, hvordan videnskaben om værktøj og diesign bringer disse valg til live og former hvert eneste detalje i det endelige produkt.

Det kritiske rollespil fra værktøj og diesign

Videnskaben bag værktøj og diesign

Har du nogensinde undret dig over, hvorfor nogle stansede autodels passer perfekt, mens andre har kvalitetsproblemer eller tidlig slitage? Forskellen ligger ofte i design og ingeniørarbejdet på bil stansningsforme der former hvert stykke metal. Forestil dig dies som en tilpasset form – hvor præcisionen bestemmer, om en bils skærm, beslag eller panel opfylder de stramme tolerancer, der kræves for moderne køretøjer.

Hvad gør så et godt automobilstempelet ? Det starter med ingeniørkundskab. Værktøjerne bliver designet ved hjælp af avanceret CAD-software, hvor hver kurve, kant og funktion er skræddersyet til den specifikke komponent. Målet er at sikre, at metallet flyder jævnt, former sig nøjagtigt og frigives nemt – uden revner, folder eller forvrængning. Allerede den mindste fejl i værktøjsdesign kan føre til kostbare defekter eller produktionstop.

Valg af materialer: Hvorfor værktøjsmaterialer er vigtige

Lyd komplekst? Det er det også. Valget af materiale til et automotive die påvirker direkte dets præstation og levetid. De fleste automatiserede stansværktøjer er fremstillet af specialværktøjsstål – såsom D2 eller A2 – som vælges på grund af deres ekstraordinære hårdhed, slidstyrke og sejhed. Disse legeringer indeholder ofte krom, vanadium og molybdæn for at forbedre holdbarheden og modstanden mod revnedannelse. Til større værktøjslegemer anvendes ofte støbejern (enten gråt eller sejt) på grund af dets stabilitet og økonomiske fordel, mens karbidindsæt kan forstærke kritiske skærekanter.

- Værktøjsstål (D2, A2): Høj hårdhed og slidstyrke til lange produktionsserier.

- Støbejern: Udmærket vibrationsdæmpning og bearbejdningsbarhed til store værktagskonstruktioner.

- Carbidindsæt: Ekstrem kantholdbarhed til højvolumen- eller slibende anvendelser.

Den rigtige kombination sikrer, at værktøjer kan modstå stansningens enorme kræfter – cyklus efter cyklus – uden at miste form eller præcision.

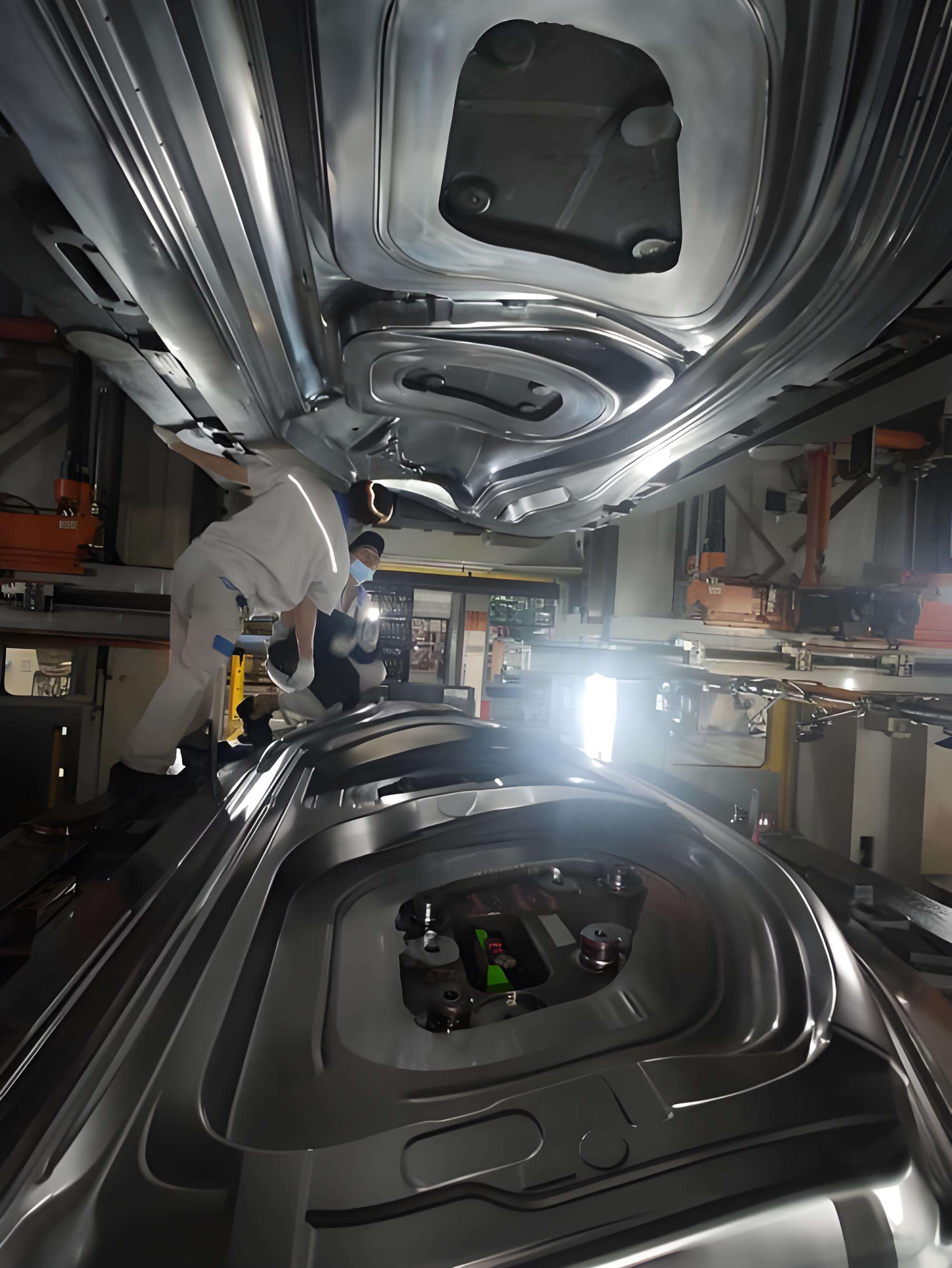

Fra prototypestansning til masseproduktion

Før et værktøj nogensinde anvendes i fuldskala produktion, stoler producenter ofte på prototypestansninger for at validere design og opdage problemer tidligt. Prototypemateriel – nogle gange kaldet blødt værktøj – muliggør hurtig og kostnadseffektiv produktion af små serier til test og designjusteringer. Denne fase er afgørende: den giver ingeniørerne mulighed for at forbedre værktøjet, justere tolerancer og sikre det endelige automobilstempelet leverer ensartede og højkvalitets resultater i masseproduktion.

- Prototype-stans hjælper med at identificere potentielle problemer, før man investerer i dyre hårde værktøjer.

- De spænder broen mellem koncept og produktion og forkorter tid til markedet for nye modeller.

Når designet er afprøvet, bygges hårde værktøjer til høje oplag, hvilket sikrer, at hver stanset del lever op til de strengeste krav.

Vedligeholdelse og slidstyring: Beskyttelse af din investering

Forestil dig at investere i en præcisions automotive die – og se dets ydeevne aftage efter nogle tusind cyklusser. Derfor er løbende vedligeholdelse og slidstyring en nødvendighed. Ved regelmæssige inspektioner, rengøring og rettidig reparation forlænges levetiden for både prototype- og produktionsejere, hvilket forhindrer fejl og dyre nedetid. Slidstærke materialer og overfladebehandlinger (såsom nitridering eller hård kromplatering) forbedrer yderligere holdbarheden og sikrer, at hver stanset del forbliver ensartet – cyklus efter cyklus.

Kort fortalt afhænger succesen af stansning af autodeler af både kunst og videnskab inden for værktøj og dies-design. Fra materialevalg til prototyping og vedligeholdelse bestemmer hver detalje kvaliteten, effektiviteten og pålideligheden af det endelige produkt. Vi vil herefter udforske, hvordan strenge kvalitetsstyringsstandarder sikrer, at hver eneste stansede del lever op til brancheens forventninger.

Kvalitetsstyring og præcisionsstandarder

Sikring af kvalitet i hver eneste del

Når man tager antallet af stansede mekaniske dele i en enkelt bil i betragtning, kunne man undre sig over: hvordan sikrer producenterne, at alle komponenter lever op til de skrappe krav? Svaret ligger i en stringent kvalitetsstyringsstruktur – en struktur, der adskiller gode reservedele til biler fra dem, der ikke lever op til kravene. I verden af formning af bilkomponenter , er kvalitet ikke blot et modeord; det er et ufravigeligt krav, der definerer sikkerhed, ydeevne og langsigtet pålidelighed.

I centrum af denne struktur ligger konceptet med tunge tolerancer . Forestil dig et stanset beslag eller chassisdelen, som er bare en brøkdel af en millimeter forkert. Allerede en så lille afvigelse kan føre til monteringsproblemer, raslen eller i værste fald sikkerhedsrisici. Derfor overvåges hver eneste fase i stansprocessen nøje, fra det første dieslag til den endelige inspektion. Producenter, der sigter efter præcisionsstansning må levere dele, der passer perfekt, fungerer fejlfrit og tåler virkelige belastninger.

At navigere i bilindustriens kvalitetsstandarder

Hvad kræves der så for at opnå denne præcision konsekvent? Branchen gør brug af globalt anerkendte standarder og certificeringer, hvor den vigtigste er IATF 16949 . Denne standard, udviklet af International Automotive Task Force, er specifikt tilpasset billeverandører og bygger på grundlaget i ISO 9001. Den kræver, at virksomheder implementerer robuste kvalitetsstyringssystemer med fokus på fejlforebyggelse, proceskontrol og kontinuerlig forbedring.

Certificering iht. IATF 16949 er mere end et mærke – det er et bevis på, at en producent konsekvent kan levere sammenføjede mekaniske dele, der lever op til de højeste automobilstandarder. Det signalerer også til kunder og automobilproducenter, at leverandøren er forpligtet på kvalitet, risikominimering og løbende forbedring ( PPAP-manager ).

En anden grundpille i kvalitetssikring er Produktionsdelsgodkendelsesprocessen (PPAP) . Betragt PPAP som en omfattende tjekliste, der sikrer, at alle nye eller ændrede dele er fuldt valideret, før masseproduktionen starter. Den omfatter alt fra designspecifikationer og materialcertificeringer til proceskapacitetsanalyser og inspektion af prøver. Ved at følge PPAP kan producenter opdage potentielle problemer tidligt og dermed sikre, at kun dele, der lever op til alle krav, når produktionslinjen.

- Indgående materialinspektion: Verificering af, at råmaterialer lever op til de krævede specifikationer, før stansning starter.

- Underordnede kontroller: Overvåger kritiske dimensioner og funktioner i hver fase af stansning, og sikrer, at stramme tolerancer overholdes.

- Førsteartsinspektion: Detaljeret inspektion og dokumentation af den første del fra en ny stans eller produktionsserie.

- Endelig kvalitetsrevison: Komplet gennemgang af færdige dele for overfladefinish, pasform og funktionsydelse.

- PPAP-indsendelse: Udstedelse af komplet dokumentation og prøvedele til kunden til godkendelse, før produktionen på fuld skala påbegyndes.

- Løbende procesrevisoner: Regelmæssige gennemgange for at sikre, at proceskonsistens, udstyrskalibrering og operatørtræning forbliver op til standard.

Hvorfor kvalitet er vigtig for reservedele og OEM-dele

Har du nogensinde handlet for god eftersalgs reservedele og undret dig over, hvorfor nogle mærker konsekvent yder bedre end andre? Det skyldes ofte deres engagement i disse kvalitetsstandarder. De bedste leverandører – dem, der tilbyder den bedste kvalitet inden for bil eftersalg – investerer i avanceret testning, certificering og kontinuerlig forbedring. De forstår, at en enkelt defekt konsol eller et dårligt stanset panel kan underminere en hel bils præstation og rygte.

I forhold til præstationsstansning er denne opmærksomhed på detaljer endnu vigtigere. Højspændte anvendelser – såsom ophængningsbeslag eller drivlinjekonsoller – kræver dele, der kan håndtere ekstreme belastninger og hårde miljøer. Derfor går industriledere ud over de grundlæggende krav, idet de bruger testning i virkeligheden, avancerede materialer og robuste proceskontroller til at levere stansede mekaniske delemonter, der tåler de hårdeste forhold.

Som du kan se, er kvalitetskontrol rygraden i pålidelige stansede auto dele. Fra globale certificeringer til praktiske inspektioner er hvert trin designet til at sikre, at hver enkelt del – OEM eller aftermarkedsdel – lever op til de højeste standarder. Nu skal vi se, hvordan disse kvalitetsdrevne stansede dele anvendes i moderne køretøjer, og hvordan de understøtter alt fra karosserideler til drivlinjer.

Anvendelse af stansede dele i moderne køretøjer

Stansede dele fra stødfanger til stødfanger

Når du ser på en moderne bil, er der næsten hvert system, der er afhængig af metalstansninger til bilkomponenter . Men hvor præcis viser disse stansede dele sig, og hvorfor er man bilkomponentproducerende virksomheder så afhængig af dem? Lad os gennemgå køretøjet afsnit for afsnit, så du kan se, hvor vigtige stansede metaldele til automobiler de er for både struktur og funktion.

-

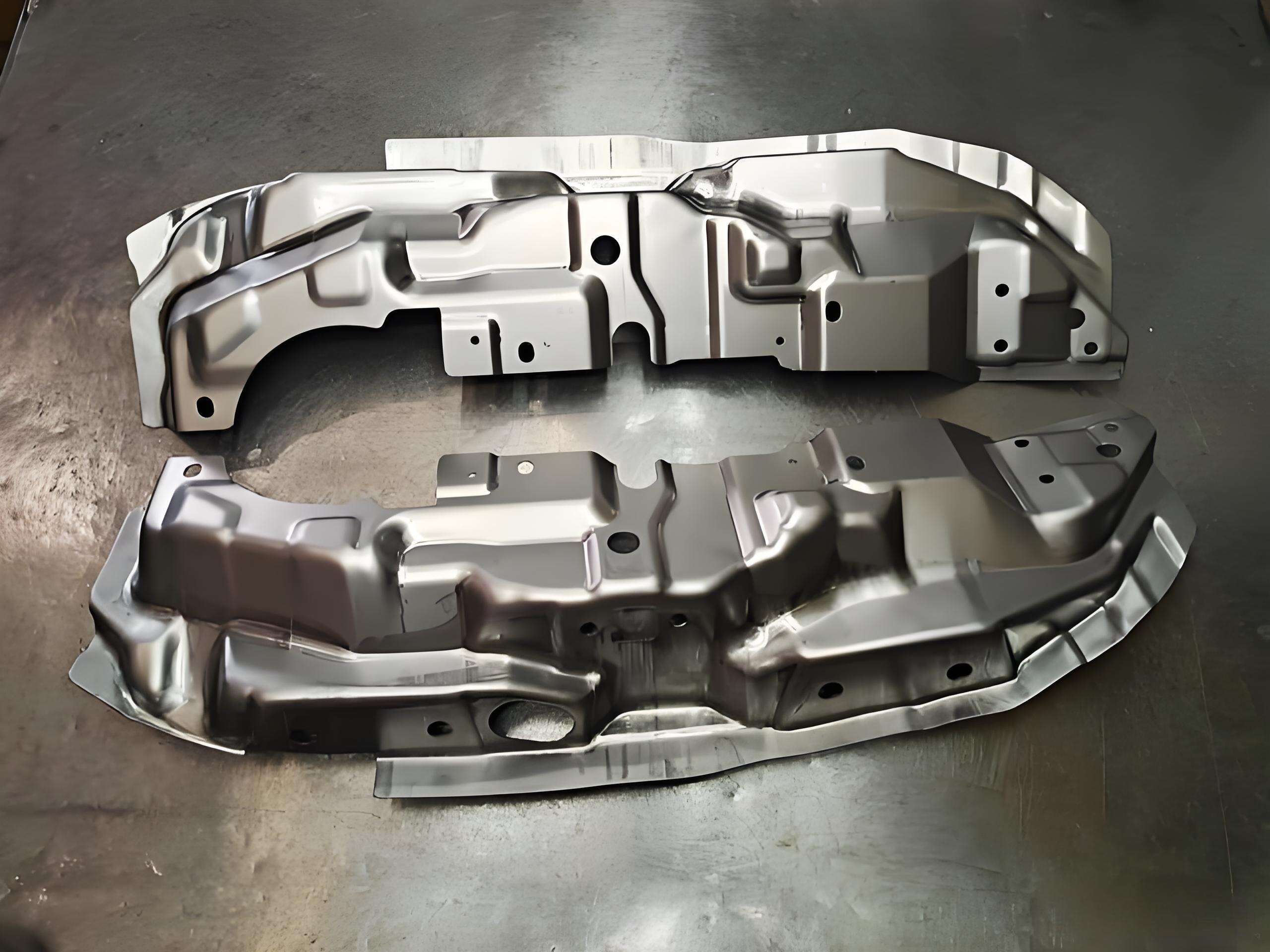

Karosseri (BIW) plader

- Døre, hætte, forstænke, tage, bagklap, og sidepaneler

- Disse store paneler giver bilen dens form og udgør den første forsvarslinje ved en kollision.

-

Chassis og strukturelle komponenter

- Bjælker, tværbjælker, rammer, underkarosser og forstærkningsbjælker i stødfangeren

- Disse stemplingdele er kritiske for stabilitet, absorbering af kollisionsenergi og montering af andre systemer.

-

Drivlinje og motorrum

- Motophæng, gearkassens hus, oliepanner, brændstofforbrændingsbeskyttelser og batterikabelkontakter

- Her, automotive metalstansninger skal kunne modstå varme, vibration og mekanisk belastning.

-

Ophængning og styring

- Styrealer, leddelinger, hængsler og sensorer til rattet

- Disse metalstansdele hjælper med at sikre svingfri håndtering og præcis styringsrespons.

-

Interiør og sikkerhedsfunktioner

- Sædebaner, sikkerhedsbæltespænder/låse, instrumentbrætterammer og centrale konsoller

- Stansede dele her kombinerer sikkerhed, komfort og stil – tænk på det solide sikkerhedsbællesystem eller elegante instrumentbrætunderstøtning.

-

Elektrisk og tilslutning

- ECU-hus, batteriklemmer, samlebænke og elektriske kontakter

- Præcisionsstansede kontakter sikrer pålidelig strøm- og signalforsyning gennem hele bilen.

Almindelige anvendelser i vores køretøjssystemer

Hvorfor producenter af automotivedele vælg metalstansning til så mange anvendelser? Det handler om konsistent kvalitet, lavere omkostninger og fleksibilitet. Dele til stempling af biler kan produceres i store mængder med minimal affald, samtidig med at der opretholdes stramme tolerancer for pasform og funktion. Uanset om du kigger på den kraftige ramme under bilen eller de detaljerede indvendige lister i kabinen, stansede metaldele til automobiler er overalt.

Forestil dig at samle en bil uden stanskoble, karosserideler eller forbindelsesdele – det ville være næsten umuligt at opnå samme kvalitet eller effektivitet. Derfor investerer ledende bilkomponentproducerende virksomheder og dele til stempling af biler leverandører i avancerede stansningsprocesser for at imødekomme den moderne bilindustris skiftende krav. Når branche bevæger sig mod lettere og mere komplekse designs, vil betydningen af metalstansninger til bilkomponenter kunne fortsætte med at vokse.

Næste, lad os se på, hvordan disse stanskede dele tilpasser sig nye tendenser – som elektrificering og letvægtsdesign – for at forme fremtidens bilproduktion.

Fremtidens tendenser inden for bilstansning for 2025

Stansning til næste generations biler

Har du nogensinde undret dig over, hvordan skiftet til elbiler (EV'er) og presset for lettere og mere effektive biler ændrer verden for stansning af bilkomponenter? Når du går rundt på en forhandler eller scroller gennem de nyeste bilmodeller, vil du bemærke, at moderne biler ser anderledes ud og yder bedre sammenlignet med modeller fra blot et par år siden. Denne forløb er ikke tilfældig – den drives af nye krav til brændstofeffektivitet, bæredygtighed og avanceret teknologi, som alle sammen ændrer markedet for automatiske stansede komponenter (Data Insights Market ).

Letvægtsdesign er en af de mest populære trends på reservedelsmarkedet bilproducenter og reservedelsproducenter ligesindede leder efter måder at reducere køretøjsvægten på uden at ofre styrke eller sikkerhed. Hvorfor? Lettere køretøjer bruger mindre energi, hvilket betyder bedre brændstofføkonomi for benzinbiler og længere rækkevidde for elbiler. Stansning af autodele er i centrum af denne udvikling, da producenter i stigende grad vender sig mod avancerede materialer og innovative stansningsmetoder til produktion af tyndere, stærkere dele.

- Avanceret højstyrke stål og aluminium: Disse materialer er nu standard i automotive metal pressings og tilbyder den nødvendige styrke til kollisionsikkerhed med blot en brøkdel af vægten.

- Komplekse Geometrier: Moderne stansningspresser kan danne komplekse former, som tidligere var umulige, og muliggør lettere, men alligevel mere robuste strukturelle komponenter.

Elbilers og vægtreduktionens indvirkning

Forestil dig indersiden af en elbil. I stedet for en stor motor finder du batterienclosures, elmotorhuse og specialiserede kølesystemer – alle krævende præcisionsstansede metaldele. Elbilernes fremmarch driver en øget efterspørgsel efter skræddersyede automotive metal pressings designet til at passe til disse nye applikationer. Men det handler ikke kun om nye former; det handler om at opfylde strenge krav til styrke, termisk styring og elektrisk isolering.

Producenter tilpasser deres stansningsprocesser for at håndtere disse udfordringer. Servopresser med høj tonnage giver for eksempel den kontrol og kraft, der kræves, for at forme tykke, flerlags batteridæksler eller komplekse motordelene med tætte tolerancer. Automatisering og kvalitetssystemer drevet af kunstig intelligens bliver også standard, og sikrer, at hver stanset komponent lever op til elbilmarkeds krævende standarder.

- Batteri-enclosures: Kræver stærke, lette og præcist forseglede metalstansninger for at beskytte følsomme celler og håndtere varme.

- Motorhuse: Kræver komplekse former og høj nøjagtighed for at sikre stille og effektiv drift.

- Letvægtskonstruktioner: Hvert gram, der spares i chassis, ophængning og karrosseriplader, bidrager til større effektivitet og ydeevne.

Hvad er det næste for markedet for autostansede komponenter?

Med et blik på fremtiden er markedet for automatiske stansede komponenter satt til at fortsætte med at vokse, da OEM'er og reservedelsproducenter konkurrerer om at imødekomme de stadigt skiftende forbruger- og reguleringskrav. Forvent stigende investeringer i automatisering, robotteknologi og digital kvalitetskontrol, da trends inden for bilindustriens eftermarked skubber forbedringer i retning af klogere, sikrere og mere bæredygtige køretøjer ( Spherical Insights ).

Kort fortalt handler fremtidens produktion af stansede bilkomponenter om tilpasningsevne. Uanset om det drejer sig om at leve op til udfordringerne inden for elektrificering, letvægtsdesign eller nye sikkerhedsstandarder, vil producenter, der tager innovation i anvendte materialer, udstyr og proceskontrol alvorligt, lede an. Når vi bevæger os fremad, bliver valget af den rigtige stansingspartner vigtigere end nogensinde – et emne, vi vil tage op i næste omgang, når du overvejer, hvordan du skal vælge en leverandør, der kan følge med de hurtige forandringer.

Sådan vælger du din stansingspartner

Hvordan du vælger den rigtige stansingspartner

Når du skal finde stansede komponenter til dit næste bilprojekt, er der meget at tage højde for. Et enkelt fejltrin i valg af leverandør kan føre til uoverskuelige forsinkelser, kvalitetsproblemer eller dyre tilbagekaldelser. Så hvordan sikrer du, at din partner for formning af bilkomponenter leverer både pålidelighed og innovation? Forestil dig, at du sammenligner en liste over kortlistede producenter af bilkomponenter – de rigtige spørgsmål kan gøre hele forskellen.

Nøglefaktorer for valg af leverandør

Lydens komplekst? Det behøver det ikke at være. Ledende bil stempling virksomheder delerskaber adskiller sig selv i et tæt felt ved at have flere kritiske egenskaber. Her er en praktisk tjekliste, der kan guide din beslutningstagning:

- IATF 16949-certificering: Denne globalt anerkendte standard er en forudsætning for leverandører til bilindustrien. Den bekræfter, at virksomhedens kvalitetsstyringssystem lever op til brancheens skrappeste krav – og dermed reducerer din risiko og sikrer en konstant høj komponentkvalitet.

- Egne værktøjsfremstillingsmuligheder: Søg efter producenter af reservedele der designer og bygger deres egne værktøjer og stempel. Interne kompetencer betyder hurtigere leveringstid, bedre proceskontrol og den fleksibilitet, der kræves for hurtigt at tilpasse sig ændringer i design eller produktion.

- Materialekspertise: Kan din leverandør arbejde sikkert med avanceret højstyrke stål (AHSS) og aluminium? Kendskab til materialer er afgørende for moderne køretøjer, især når letvægtsdesign og elektrificering skaber efterspørgsel efter specialfremstillede løsninger til metalstansning til bilindustrien.

- Beviset erfaring: Spørg om tidligere projekter, kunderreferencer og erfaring med komplekse samlinger. De bedste producenter af reservedele til bilmarkeder har en historie med at leve op til krævende specifikationer for globale bilmærker.

- Integrerede produktionsydelser: En partner med fuld service kan forenkle din leverekæde – ved at kombinere stansning, CNC-bearbejdning, svejsning og samling under samme tag. Denne integration fører ofte til bedre koordinering, kortere leveringstider og færre kvalitetsfejl.

Hvorfor disse kriterier er vigtige

Valg mellem bilmetal stansningsfirmaer handler ikke kun om pris – det handler om at minimere risikoen og sikre projektets fremtidssikkerhed. For eksempel kan en partner med egen værktøjsproduktion hurtigt håndtere mindre designændringer, mens dybdegående materialeekspertise sikrer, at dine komponenter fungerer som tiltænkt, uanset om de er fremstillet af letvægtsaluminium eller ekstremt stærk AHSS. Virksomheder, der investerer i kvalitetscertificeringer og digitale produktionssystemer, leverer også mere ensartede resultater og lever op til de høje krav, som både OEM'er og højkvalitets producenter af reservedele til bilindustrien .

Shaoyi Metal Technology Co., Ltd.: En forbillelig partner

Hvis du leder efter en leverandør, der opfylder alle krav, Shaoyi Metal Technology Co., Ltd. skilller sig ud blandt de øvrige brugerdefineret Automotive Metalstansning leverandører. Som en førende integreret løsningsselskab inden for præcisionsautometaldele i Kina kombinerer Shaoyi IATF 16949-certificering, egen værktøjs- og ingeniørfaciliteter og dokumenteret ekspertise inden for aluminium, stål og speciallegeringer. Deres helhedsorienterede tilgang – fra design for manufacturability (DFM)-analyse til masseproduktion – har vundet tillid fra globale bilmærker.

Hvad der adskiller Shaoyi fra andre bil stempling virksomheder er deres engagement i digital effektivitet og kvalitet. Med moderne MES-systemer til transparent produktion, hurtig prototyping til designvalidering og en solid erfaring hos OEM-er og ledere inden for reservedele eftermarkedet, er de et eksempel på, hvad bedste producenter af reservedele til bilmarkeder bør tilbyde: pålidelighed, fleksibilitet og teknisk dybde.

"Valg af en stansingspartner handler ikke kun om at opfylde nutidens behov – det handler om at bygge en grundsten for fremtidig innovation og vækst."

Når du vurderer potentielle partnere, skal du bruge denne tjekliste til at sammenligne deres kompetencer og kvalifikationer. Det rigtige valg vil ikke kun hjælpe dig med at undgå almindelige fejl inden for stansning af bilkomponenter, men også sikre din virksomhed succes, når bilindustrien udvikler sig.

Ofte stillede spørgsmål om stansning af bilkomponenter

1. Hvad er stansning af bilkomponenter, og hvorfor er det vigtigt i bilproduktion?

Stansning af bilkomponenter er en proces, der form giver flade metalplader til præcise bilkomponenter ved brug af kraftfulde presser og stansværktøjer. Det er afgørende, fordi det gør det muligt at producere store mængder dele som karosseridæk, beslag og motoraflastninger med stor præcision og holdbarhed, hvilket udgør grundlaget for moderne bilproduktion.

2. Hvilke materialer anvendes almindeligvis i metalstansning til bilindustrien?

De mest almindelige materialer er forskellige kvaliteter af stål, herunder avanceret højstyrke stål (AHSS), og aluminiumslegeringer. Stål tilbyder styrke og omkostningseffektivitet til strukturelle dele, mens aluminium giver vægtreduktion for brændstofeffektivitet. Producenter kan også bruge rustfrit stål eller kobberlegeringer til specialiserede behov.

3. Hvordan sikrer producenter kvaliteten af stansede automotivedele?

Kvaliteten opretholdes gennem strenge standarder som IATF 16949-certificering, PPAP-validering og omfattende inspektioner i alle faser. Toppusførere anvender avanceret testning, undervejs-kontroller og løbende revisioner for at sikre, at hver stanset del opfylder præcise tolerancer og krav til ydeevne.

4. Hvad er de vigtigste stansprocesser, der anvendes til automotivedele?

Automobilproducenter bruger progresiv matricedybning til høje voluminer af små dele, transfermatricedybning til større eller komplekse former og dybdybning til dele med betydelig dybde. Hver proces vælges ud fra delens geometri, volumen og anvendelsesbehov.

5. Hvordan vælger jeg den rigtige samarbejdspartner til stansning af autodele?

Søg efter en leverandør med IATF 16949-certificering, interne værktøjsfaciliteter, dokumenteret ekspertise inden for flere materialer og en stærk historie med globale mærker. Virksomheder som Shaoyi Metal Technology Co., Ltd. tilbyder integrerede services, digital effektivitet og robuste kvalitetssystemer, som reducerer risikoen og sikrer pålidelige, højkvalitets dele.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —