Hvorfor smede fælge er dyre: De skjulte omkostninger, ingen fortæller om

Forståelse af, hvad der gør smedelegeringer anderledes

Du har udført researchen, fundet det perfekte legeringsdesign, og så – bang – prissedlen rammer dig som et godstog. Fire cifre per legering? Nogle gange endda fem? Hvis du nogensinde har undret dig over, hvorfor smedelegeringer kræver så høje priser, er du ikke alene. Denne chokvirkning får utallige entusiaster til at søge svar, og de spørger sig selv, om disse legeringer virkelig er værd investeringen – eller blot er overprissede biljuveler.

Det $5.000-spørgsmål, som enhver entusiast stiller

Her er kernen: når du sammenligner et sæt støbte legeringer til $1.500 med fuldt smedelegeringer, der nærmer sig $8.000 eller mere, vil du naturligvis gerne forstå, hvad der retfærdiggør dette store prisniveau. Svaret ligger ikke skjult i markedsføringsmagi eller vilkårlige påslag – det bygger på grundlæggende forskelle i, hvordan disse legeringer fremstilles.

Hvad er så en smedet felg egentlig? I modsætning til støbte fælger, hvor smeltet aluminium blot hældes i forme og afkøles, starter smedede fælger livet som en solid blok af aluminium i luftfartsgrad. Det er heller ikke bare almindelig aluminium. Producenter bruger typisk 6061-T6 Aluminium —samme materiale, som anvendes i militære applikationer, rumfartsindustrien og Formel 1-racing. Betegnelsen "T6" henviser til en specifik varmebehandlingsproces, der omfatter opløsningsvarmebehandling og styret aldring, hvilket dramatisk forbedrer legeringens flydegrænse og hårdhed.

Fra rå aluminium til rullende kunst

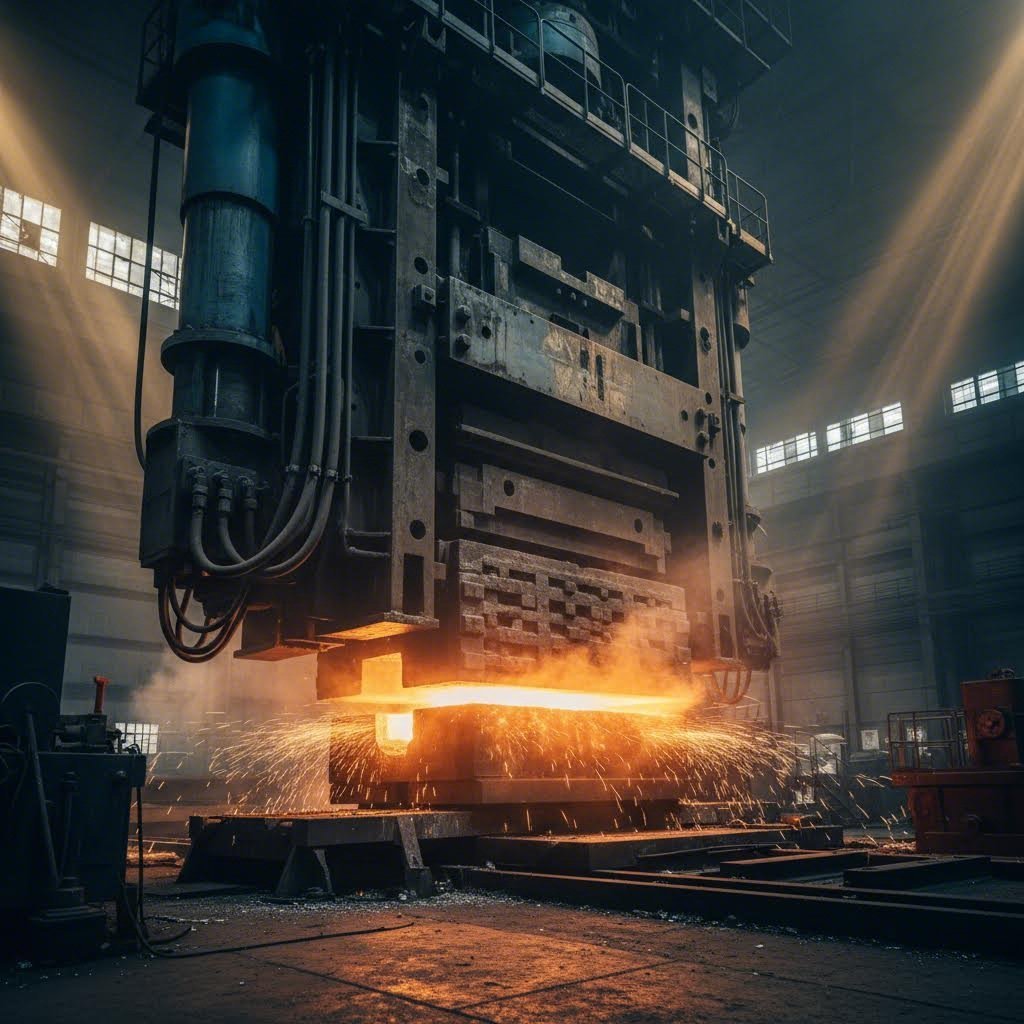

For at forstå, hvad smedede fælger er, skal man forstå den grundlæggende transformation, der sker under produktionen. Den solide aluminiumsbillet opvarmes til ekstreme temperaturer — tæt på, men ikke helt op til smeltepunktet — og udsættes derefter for enorm hydraulisk preskraft. Vi taler om 8.000 til 10.000 tons kraft, der komprimerer og former metallet til fælgform.

På molekylært niveau bevarer smedeprocessen kontinuiteten i metallets kornstruktur, hvilket resulterer i et betydeligt stærkere færdigt produkt. Hjul fremstillet ved støbning har deres oprindelige molekylære struktur forstyrret, når aluminiummet smeltes og genformes.

Denne forskel er yderst vigtig. Når man stiller spørgsmålet om, hvad smede hjul betyder i praktiske termer, ligger svaret i den pågældende kornstruktur. Smedning justerer aluminiumets indre kornmønster og eliminerer de mikroskopiske luftlommer (porøsitet), som ofte ses i støbte hjul. Resultatet? Smedede hjul er cirka tre gange stærkere end støbte varianter og omkring 25 % lettere.

Hvad kan smedede fælge, som støbte fælge ikke kan? Bedre modstandskraft over for stød, højere lastkapacitet og muligheden for at blive repareret efter skader, der ville ødelægge mindre robuste fælge. Dette er ikke små ydelsesjusteringer – det er grundlæggende strukturelle fordele, der direkte påvirker, hvordan din bil håndterer, accelererer og bremser.

I denne guide afslører vi alle omkostningsfaktorer, der bidrager til prisen på smedede fælge. Fra de millionværdige smedeforpresser og de dygtige CNC-operatører til råmaterialeomkostningerne og certificeringskravene, får du at vide, at prisen på de dyreste fælge på markedet afspejler reel produktionskompleksitet snarere end overdrevne fortjenester. Når du er færdig, ved du nøjagtigt, hvor dit penge går – og om investeringen giver mening i forhold til dine specifikke kørselsbehov.

Produktionsprocessen, der retfærdiggør præmiepriser

Har du nogensinde undret dig over, hvad der faktisk sker bag kulisserne for at omdanne en rå aluminiumsblok til et præcisionsdrevet hjul? Produktionen er langt mere kompleks, end de fleste entusiaster indser – og at forstå denne proces afslører nøjagtigt, hvorfor disse hjul har deres høje priser.

Begrebet drevne fælge rækker langt ud over et simpelt mærke. Det repræsenterer en flertrins produktionsrejse, som kræver specialiseret udstyr, dygtige arbejdere og omhyggelig kvalitetskontrol i hvert eneste trin. Lad os gennemgå, hvad der sker, når fælger drevs fra begyndelsen til slut.

Den 10.000 tons presse bag hvert hjul

Rejsen starter med valg af billet – det rigtige stykke luftfartsgrad 6061-T6 aluminium. Dette er ikke et tilfældigt valg fra lageret. Ingeniører vurderer hver enkelt billets kemiske sammensætning for at sikre, at den opfylder strenge specifikationer for indhold af magnesium og silicium, hvilket afgør den endelige styrke.

Dernæst følger opvarmningsfasen. Aluminiumsbilletten opvarmes til temperaturer mellem 750°F og 900°F – varmt nok til at blive formbar, men stadig fast. Dette præcise temperaturområde er afgørende. For koldt, og metallet vil ikke flyde korrekt under pres. For varmt, og der er risiko for at kompromittere aluminiums strukturelle integritet.

Her bliver det intenst. Den opvarmede billet føres ind i en hydraulisk smedepresse, der kan udøve et tryk på 8.000 til 10.000 tons. Forestil dig vægten af cirka 5.000 biler koncentreret til ét enkelt punkt. Denne enorme kraft komprimerer aluminiumet til en grov hjulform kaldet et smedefrø, hvilket grundlæggende omarrangerer dets indre struktur i processen.

Men smedestammen er langt fra færdig. Præcisions-smådede fælge kræver omfattende CNC-bearbejdning for at opnå deres endelige mål. Computerstyrede skæreværktøjer skaber egerdesign, bor boltmønstre og drejer tromlen efter præcise specifikationer – ofte inden for tolerancer på blot 0,001 tommer. Selv denne bearbejdningsfase kan tage flere timer per fælg.

De sidste faser omfatter overfladebehandlinger: varmebehandling for at optimere hårdhed, strålebehandling for at forbedre udmattelsesbestandighed samt afsluttende processer som pulverlak, polering eller anodisering. Hvert trin tilføjer tid, arbejdskraft og omkostninger til det færdige produkt.

Hvorfor kornstrukturen bestemmer alt

Den egentlige magi i fuldt smådede fælge foregår på molekylært niveau. Når den massive presse komprimerer aluminiumsblokken, justeres metallets kornstruktur i et sammenhængende, ubrudt mønster. Tænk på træmaserne – alignede fibre er betydeligt stærkere end tilfældigt orienterede.

Denne kornfordeling eliminerer porøsitet - de mikroskopiske luftlommer og hulrum, der uundgåeligt dannes, når smeltet metal støbes i støbeforme. Ifølge Metallurgisk analyse fra India Forging , støbte aluminiumdele indeholder ofte inklusioner og defekter, der svækker strukturen, mens smedede dele opretholder en konsistent kornstruktur i hele.

Hvad er det praktiske resultat? Et smedet hjul i ét stykke kan være 25-30% lettere end et sammenligneligt støbt hjul, samtidig med at det bevarer samme eller større styrke. Det er ikke markedsføring, det er metallurgisk videnskab. Den komprimerede, justerede kornstruktur i en smedet kant skaber en overlegen molekylær tæthed, der modstår revner, bøjelser og træthedssvigt.

Derudover, ASM Tuning-rapporter at kompressionsmede hjul kan spare op til 4-5 kg pr. hjørne sammenlignet med støbte alternativer. Denne vægtreduktion er forbundet med alle aspekter af køredynamikken, fra acceleration og bremsning til sving respons.

| Fremstillingsaspekt | Forges hjul | Kasthjul |

|---|---|---|

| Råvareform | Billett af fast aluminium | Smeltet aluminium |

| Primær proces | 8.000-10.000 tons hydraulisk tryk | Hældes i form og afkøles |

| Efterbehandling | Omfattende CNC-bearbejdning (2-4 timer) | Beskæring og grundlæggende bearbejdning |

| Udstyrsinvestering | Flere millioner dollar smedepresser | Standard støberiudstyr |

| Produktionstid pr. hjul | minimum 4-8 timer | 30 minutter til 2 timer |

| Kornstruktur | Justeret og kontinuerlig | Tilfældig med potentiel porøsitet |

| Typisk vægt sammenligning | 25-30 % lettere | Basisvægt |

| Styrkeegenskaber | Overlegen udmattelsesbestandighed og holdbarhed | Knap til revnede under belastning |

Når du undersøger denne fremstillings sammenligning, begynder prisforskellen at give mening. Hvert smedet hjul repræsenterer timers maskintid på udstyr, der koster millioner af dollars, betjent af erfarne teknikere, som kræver høje lønninger. Støbte hjul kan derimod produceres i store mængder hurtigt ved hjælp af relativt billige støberiudstyr.

Men udstyr og tid fortæller kun en del af historien. De egentlige omkostningsdrevende faktorer strækker sig ud til råmaterialer, kvalitetskontrol, forskning og udvikling samt certificeringskrav – faktorer, som vi vil gennemgå i detaljer herefter.

Opdeling af de reelle omkostningskomponenter

Du har set fremstillingskompleksiteten. Du forstår de metallurgiske fordele. Men hvor går dine penge egentlig hen, når du køber smedede aluminiumshjul? Prisdilemmet har flere dele, end de fleste købere indser – og at forstå hver enkelt komponent afslører, hvorfor selv de billigste modeller fra anerkendte producenter af smedede hjul stadig har betydelige priser.

Lad os trække gardinet til side for hver eneste krone, der går til produktionen af disse præcisionskomponenter.

Hvor dine penge faktisk ender

Omkostningsstrukturen for smedede legeringshjul adskiller sig grundlæggende fra masseproducerede alternativer. Mens producenter af støbte hjul fordeler deres omkostninger over hundredetusindvis af enheder, arbejder producenter af smedede hjul med langt lavere mængder – hvilket betyder, at faste omkostninger skal dækkes af færre produkter.

Her er et detaljeret overblik over de omkostningskategorier, der bestemmer den endelige pris:

- Råmaterialeomkostninger: Luftfartsgrad 6061-T6 aluminium kræver en betydelig præmie i forhold til standard støbelegeringer som A356. Ifølge IMARC Groups produktionsanalyse kræver fremstilling af et enkelt 12 kg letmetalhjul ca. 12,6 kg aluminium—hvor materialtab under bearbejdning er medregnet. For smedede lastbilhjul og ydelsesapplikationer, der kræver større diameter, stiger materialeforbruget tilsvarende. Markedets volatilitet tilføjer endnu et kompleksitetslag; globale aluminiumsmarkeder har oplevet betydelig volatilitet, og aluminiumsmarkederne oplever lignende svingninger, der direkte påvirker produktionsomkostningerne.

- Investering i udstyr: Hydrauliske smedefresser, der kan levere et tryk på 8.000-10.000 tons, udgør investeringer til flere millioner dollars. I modsætning til støbeudstyr, der kan købes relativt billigt, kræver smedeanlæg en massiv forudgående investering. CNC-bearbejdningscentre, varmebehandlingsovne og efterbearbejdningsudstyr øger anlægsomkostningerne med yderligere millioner. Disse kapitalomkostninger skal afskrives over produktionsmængden – og med lavere volumen bærer hver enkelt hjul en større del af omkostningerne til udstyret.

- Arbejdstimer: Erfarne CNC-operatører, kvalitetsinspektører og efterbehandlingsoperatører kræver høje lønninger. Frigates analyse af smedefremstillingsomkostninger identificerer arbejdskraft som en væsentlig omkostningsfaktor og påpeger, at specialiserede smedefunktioner kræver trænet personale til maskinbetjening, procesovervågning og kvalitetsverifikation. I regioner med højere livsomkostninger stiger disse arbejdskraftomkostninger yderligere. I modsætning til automatiserede støbefaciliteter, der kræver minimal menneskelig indblanding, kræver smedefremstilling konstant overvågning af dygtigt personale.

- Forskning og udvikling samt ingeniøromkostninger: Hvert nyt hjuldesign kræver omfattende ingeniørmæssige arbejdsopgaver, inden produktionen starter. CAD-modellering, spændingsanalyse, prototypedannelse og designvalidering bruger alle betydelige mængder ingeniørtid. Avancerede CAD/CAM-systemer og sofistikerede simuleringer hjælper med at forudsige værktøjsforringelse og optimere designs, men denne teknologi kræver løbende investeringer og specialiseret ekspertise.

- Værktøj og opsætning: Brugerdefinerede støbeforme og maler fremstilles specifikt til hver hjuldesign. Ifølge Frigates analyse kan værktøjsomkostninger udgøre en betydelig del af den samlede pris, især ved mindre produktionsserier. Komplekse taljedesign og indviklede former kræver mere avanceret værktøjning, som tager længere tid at udvikle og er dyrere at producere. Hvis værktøjet slidt ned eller beskadiges under produktionen, øges slutprisen yderligere med omkostninger til udskiftning.

- Certificering og testgebyrer: Opfyldelse af sikkerhedsstandarder såsom JWL (Japan Light Alloy Wheel), VIA (Vehicle Inspection Association) eller TÜV-certificering kræver omfattende testprocedurer. Radial udmattelsestest, verifikation af stødtålmodighed, hjulafbalancering og luftlækdetektering skal ofte udføres på hvert enkelt hjul. Denne kvalitetskontrolinfrastruktur kræver specialiseret udstyr, trænet personale og løbende driftsomkostninger.

De skjulte omkostninger bag hver eneste talje

Ud over de åbenlyse produktionsomkostninger er der adskillige skjulte faktorer, der stille og roligt driver priserne på smedede hjul i vejret, hvilket købere sjældent tænker over.

Materialeaffald udgør en betydelig skjult omkostning. Når CNC-maskiner skærer indviklede taljedesigns ud fra smedebrud, fjernes der store mængder aluminium—og selvom affaldet kan genanvendes, bidrager det stadig til de samlede produktionsomkostninger. Analyser fra industrien bekræfter, at affaldsprocenten kan overstige de oprindelige forventninger afhængigt af designets kompleksitet, hvilket fører til unøjagtige omkostningsprognoser, hvis det ikke tages hensyn til.

Produktionsvolumenets økonomi skaber et andet pristryk. Når du overvejer, hvor meget Forgiato-hjul koster, eller undrer dig over, hvad Forgiato-fælge koster, så husk, at premiummærker producerer langt færre enheder end masseproducenter. En støbte fælge fabrik kan årligt producere 200.000 enheder og derved sprede faste omkostninger ud over store mængder. Producenter af smedede fælge producerer ofte kun en brøkdel af denne mængde, hvilket betyder, at hver enkelt fælg må bære en større andel af de faste omkostninger.

Overvej prisniveauerne for Corleone smedede hjul eller lignende boutique-producenter – deres model med lav produktion og høj grad af tilpasning betyder, at alle faste omkostninger fordeler sig på færre enheder. Værktøj, der koster 50.000 USD at udvikle, deles måske kun ud over 500 hjul i stedet for 50.000, hvilket giver 100 USD pr. hjul i stedet for 1 USD.

Kvalitetskontrol tilføjer et ekstra lag. Mens nogle producenter skårer i hjørnerne, udfører anerkendte fabrikanter af smedede fælge røntgeninspektion, dimensionel verifikation og belastningstest på hver eneste fælg, der forlader deres anlæg. Dette høje niveau af kontrol forhindrer defekte dele i at nå kunderne, men medfører betydelige omkostninger pr. enhed, som massproducerede fælge simpelthen ikke har.

At forstå disse omkostningskomponenter hjælper med at forklare, hvorfor prissætningen af smedede fælge ikke er vilkårlig – den afspejler reel produktionskompleksitet og investering i kvalitet. Men konstruktionsmetode og graden af specialtilpasning spiller også afgørende roller for den endelige pris, faktorer vi vil undersøge næste.

Konstruktionsmetoder og tilpasningsfaktorer

Nu hvor du forstår de rene omkostningskomponenter, bliver det her interessant. Alle forged fælge er ikke lige gode – og den valgte konstruktionsmetode påvirker markant både prisen og ydeevnen. Uanset om du søger forged fælge til lastbiler eller letvægts track-fælge, hjælper forståelsen af disse tre forskellige konstruktionsmetoder dig med at træffe klogere købsbeslutninger.

En-dels, To-dels, Tre-dels – Forklaret

Når du gennemser forged fælge til lastbiler eller ydelsesapplikationer, vil du støde på tre grundlæggende typer konstruktion. Hver af dem har unikke fordele – og hver medfører forskellige omkostningsaspekter.

Monoblok (En-dels) Forged Fælge: Disse ægte forged fælge repræsenterer toppen af styrke-i-forhold-til-vægt. Producenterne fremstiller hele fælgen ud fra en enkelt blok forged aluminium, hvilket skaber en sammenhængende struktur uden samlinger, svejsninger eller bolte. Ifølge FlexiForge's ingeniøranalyse , monoblok forgede fælge leverer den højeste strukturelle integritet, fordi kornstrukturen løber kontinuerligt gennem hele fælgen.

Hvorfor kræver denne konstruktionsmetode de højeste priser? Materialeaffald. Når CNC-maskiner skærer indviklede evedesign ud af det massive stykke, fjernes og kasseres betydelige mængder aluminium. Komplekse design med dybe konkave profiler eller indviklede eveformer kan spilde 40-50 % af det oprindelige støbeskelets vægt. Det kasserede aluminium repræsenterer reelle omkostninger, som medregnes i din slutpris.

To-dels forgede fælge: Denne konstruktion adskiller centrum (forside og eger) fra det ydre rør. De to komponenter er enten svejst sammen eller forbundet med højstyrke bolte. Vivid Racing bemærker, at forgede to-dels fælge tilbyder et overbevisende kompromis – med mere designfleksibilitet til moderat pris i forhold til monoblok-alternativer.

Skønheden i to-delts konstruktion ligger i muligheden for tilpasning. Producenter kan kombinere forskellige fodbredder med samme centrumdesign og dermed tilbyde varierede offset- og bagdæksmuligheder uden at skulle udvikle helt nye hjul. Hvis du beskadiger fodstykket på et hul i vejen, kan du måske udskifte kun dette komponent i stedet for hele hjulet – et væsentligt fordele for daglige køretøjer.

Tre-delts smedehjul: Maksimal tilpasning møder kompleks samling. Tre-delte hjul adskiller det indre fodstykke, ydre fodstykke og centrum i separate komponenter, der er forbundet med præcist anspændt hardware. Denne konstruktion giver producenterne mulighed for at skabe næsten enhver tænkelig kombination af bredde og offset, hvilket gør dem populære til showbiler og specialbyggerier, der kræver usædvanlige monteringsforhold.

Kompleksiteten medfører dog omkostninger. Samling kræver præcisionsudstyr, omhyggelig momentindstilling og ekstra kvalitetskontroltrin. Branchens analyse bekræfter, at tre-dels fælge typisk koster to til tre gange mere end sammenlignelige ét-dels alternativer – og de er let sværere på grund af det ekstra udstyr, der forbinder komponenterne.

I forbindelse med terrænkørsel og 4x4-anvendelser dominerer typisk monoblok-konstruktionen på grund af dens overlegne stødvandsmodstand og strukturelle integritet. Terrænmiljøer udsætter fælge for ekstrem belastning – og den kontinuerte kornstruktur i étdels smedning klare bedre disse krav end flerdels alternativer.

| Karakteristika | Monoblok (Én-dels) | To-stykker | Tre-stykker |

|---|---|---|---|

| Konstruktion | Enkelt smedet billet | Smedet centrum + separat kasse | Centrum + indre kasse + ydre kasse |

| Styrke | Højeste – kontinuerlig kornretning | Høj – svejste eller boltede samlinger | God – flere forbindelsespunkter |

| Vægt | Letteste mulighed | En smule tungere end monoblok | Sværeste på grund af udstyr |

| Tilpasning | Begrænsede muligheder for afstand og bredde | Moderat fleksibilitet | Maksimal – næsten enhver bredde/offset |

| Reparerbarhed | Hele hjuludskiftning ved skade | Kande kan udskiftes separat | Enkelte komponenter kan udskiftes |

| Relativ pris | $$$ (størst materialeaffald) | $$ (moderat) | $$$$ (kompleks monteringsarbejde) |

| Bedste anvendelsestilfælde | Banen, ydelse, terræn | Gadepræstation, daglig kørsel | Showbiler, specialbyggerier |

Hvordan tilpasning forøger omkostningerne

Udover konstruktionsmetoden tilføjer tilpasningsmuligheder yderligere omkostningslag, som mange købere undervurderer. Når du designer dit perfekte sæt fælge, har hver personlige detalje en pris.

Tilpassede farver og belægninger: Standard pulverlakering medfører rimelige omkostninger, men specialbelægninger stiger hurtigt i pris. Slidte overflader, håndpolerede kanter, flerfarvede kombinationer og tilpassede farvetoner matchet til din bils lakkode kræver alle ekstra arbejdstimer og specialiserede materialer. Splux Wheels tilbyder over 100 pulverlakerede belægninger —og hver eneste valgmulighed ud over basalfarver øger produktionskompleksiteten.

Gravering og personliggørelse: Lasergravering af dit navn, logo eller tilpassede grafik på felgens forside kræver ekstra maskintid og opsætning. Selvom omkostningen pr. enhed virker beskeden, tilføjer det bearbejdningstrin, der forlænger leveringstiden og skaber muligheder for kvalitetskontrolproblemer.

Centerrande og fastgørelsesdele: Tilpassede centerdæksler med dit køretøjs logo, farvede hjulbolte eller specielle ventilemballager kan virke som småtilbehør. Men hver tilpasset komponent kræver indkøb, lagerstyring og samlekoordinering – alt sammen faktorer, der øger omkostningerne.

Unikke specifikationer: Anmodning om ikke-standard størrelser, usædvanlige boltmønstre eller tilpassede afstandsangivelser kræver ofte udvikling af nye værktøjer. Hvis dine specifikationer ikke matcher eksisterende produktionsserier, skal producenterne enten udvikle dedikerede værktøjer eller ændre eksisterende stålsnit – omkostninger, der går direkte over på dig.

Produktionstiden forlænges i takt med graden af tilpasning. Et standard monoblok-hjul fra eksisterende lagerbeholdning kan afsendes inden for få dage. Helt tilpassede tre-dels hjul med specielle overflader og graveringer? Forvent 8-12 uger eller længere, da producenterne skal planlægge dine unikke specifikationer ind i produktionsplanen.

At forstå disse konstruktions- og tilpasningsfaktorer hjælper med at forklare prisforskelle mellem tilsyneladende ens runde. Men geografi spiller en lige så vigtig rolle for, hvad du faktisk skal betale – en faktor, vi vil undersøge næste.

Produktionssted og kvalitetsstandarder

Du har set omkostningskomponenterne og produktionsmetoderne – men her er en faktor, der dramatisk ændrer prissætningen, men sjældent diskuteres åbent: hvor dine smedede fælge faktisk fremstilles. Produktionsstedet påvirker alt fra arbejdskraftomkostninger og kvalitetskontrolens strenghed til leveringstider og slutpris i detailhandlen. At forstå dette geografiske aspekt hjælper dig med at vurdere, om premium-prissætning afspejler reelle kvalitetsforskelle eller blot forhøjede omkostninger.

Geografiens indvirkning på din fælgpris

Den globale industri for smedede fælge koncentrerer sig primært om tre regioner: Nordamerika (især USA), Europa (med Tyskland i spidsen) og Asien (Kina og Japan). Hver region har forskellige omkostningsstrukturer og produktionsfilosofier, som direkte påvirker prisen, du betaler ved kassen.

Amerikanske smedede fælge: Smedede fælge fremstillet i USA har en premium-prisdannelse af flere sammenhængende årsager. Ifølge Forgelite's brancheanalyse beregener færdige operatører og værksteder i USA mellem $100-$200 i timen – i modsætning til cirka $15-$20 i Kina. Når fremstilling af et sæt smedede fælge kan tage alt fra en halv dag til flere dage, skaber denne forskel i løsomkostninger alene enorme prisforskelle. Mærker som American Force Smedede Fælge udnytter denne 'Fremstillet i USA'-positionering til at retfærdiggøre højere priser, hvor et komplet sæt ofte når op på $15.000-$20.000+.

Japansk og tysk produktion: Rays Engineering smedede hjul og tyske producenter som BBS repræsenterer et andet niveau af præmieprissætning. Disse regioner kombinerer høje lønomkostninger med årtiers motorsportarv og ingeniørkunst. JDM-smedede hjul fra virksomheder som Rays, Enkei og Work Wheels har højere priser baseret på dokumenterede resultater – bogstaveligt talt. Når Formel 1-hold og professionelle racesserier vælger jeres hjul, giver den validering et markedsmæssigt præmie.

Kinesisk produktion: Kinesiske smedede hjul sælges typisk til 40-70 % af sammenlignelige alternativer fremstillet i USA. Branchedata bekræfter at denne prisforskel stammer primært fra forskelle i lønomkostninger frem for iboende dårligere kvalitet. Markedet for kinesiske smedede hjul dækker dog et enormt kvalitetsinterval – fra tvivlsomme budgetmuligheder til verdensklasse produktionsfaciliteter, der lever op til de strengeste internationale standarder.

Det afgørende indsigtsaspekt her er ikke, at den ene region automatisk fremstiller bedre produkter. Derimod skaber produktionsstedet grundlæggende omkostningsstrukturer, der påvirker den minimale konkurrencedygtige pris. En kinesisk producent, der bruger premium-udstyr med streng kvalitetskontrol, vil stadig være billigere end amerikanske priser – men ikke i samme grad som en producent, der skårer ned på kvalitet ved at anvende forældet udstyr og minimal inspektion.

Certificeringer, der skiller premium fra falske krav

Hvordan adskiller du reel kvalitet fra markedsføringspåstande, når du vurderer smedede fælge fra forskellige regioner? Certificeringer giver objektiv bekræftelse på, at producenter overholder internationalt anerkendte standarder.

Ifølge FlexiForge's certificeringsguide bør troværdige producenter af smedede fælge besidde flere relevante certificeringer:

- ISO 9001: Den grundlæggende standard for kvalitetsstyring, der demonstrerer konsekvente processer fra design til endelig inspektion. Denne certificering beviser, at et firma følger struktureret kvalitetskontrol i stedet for sagsorienterede procedurer.

- JWL og JWL-T: Japanske letlegerede felgestandarder, der bekræfter, at fælge opfylder sikkerheds- og kvalitetskrav. Selvom de stammer fra Japan, accepteres disse standarder globalt som basisindikatorer for kvalitet.

- VIA-certificering: Test fra Vehicle Inspection Association giver uafhængig tredjepartsverifikation af, at fælge opfylder JWL-standarder – og yder dermed ekstra sikkerhed ud over producentens egne oplysninger.

- TÜV-godkendelse: Især vigtigt for europæiske markeder, hvor TÜV-certificering indikerer, at produkter har bestået omfattende tyske tests for sikkerhed og kvalitet.

- IATF 16949:2016: Denne branche-specifikke certificering inden for bilindustrien dækker hele produktionsprocessen og er afgørende for producenter, der leverer til store automobilproducenter. Den fokuserer på kontinuerlig forbedring og forebyggelse af fejl – præcis det, du ønsker i sikkerhedskritiske komponenter som f.eks. hjul.

IATF 16949-certificeringen fortjener særlig opmærksomhed. Dette er ikke blot et enkelt afkrydsfelt – det kræver omfattende kvalitetsstyringssystemer, dokumenterede processer og regelmæssige eksterne revisioner. Producenter, der besidder denne certificering, har investeret betydeligt i kvalitetsinfrastruktur, hvilket direkte gavner slutbrugerne.

Udvalgte asiatiske producenter har opnået samme kvalitetsniveau som deres vestlige modparter ved netop at anvende denne certificeringsmetode. Selskaber som Shaoyi (Ningbo) Metal Technology demonstrere, hvordan præcisionsvarmforjning kan opfylde globale automobilstandarder gennem IATF 16949-certificering og strenge kvalitetskontrolprotokoller. Deres eksempel viser, at geografisk placering er mindre vigtig end produktionssystematik og investering i kvalitet.

Kvalitetskontrol-forskelle, du ikke kan se: Premium-producenter adskiller sig ved testprotokoller, som budgetoperationer helt undlader. Røntgeninspektionsteknologi giver producenter mulighed for at registrere indre defekter – porøsitet, inneslutninger og strukturelle svagheder – som er usynlige ved visuel inspektion. Efter røntgen screening gennemgår hjul varmebehandling og mekanisk bearbejdning, før de udsættes for dynamisk afbalanceringsinspektion, tæthedsprøvning og dimensionsverifikation.

Ifølge Forgelite's kvalitetsstandarder skal deres hjul overholde excentricitetskrav på maks. 0,02"/0,5 mm — strengere end den nordamerikanske branchestandard på 0,03"/0,75 mm. Hjul, der ikke opfylder kravene, bliver helt omfremstillet i stedet for at blive sendt med kendte defekter. Dette høje kontrolniveau medfører højere omkostninger, men forhindrer problemer med vibrationer, sikkerhedsrisici og kundebeskæftigelse, som ofte rammer billigere alternativer.

Premium-producenter udfører også uafhængig kvalitetsverifikation i stedet for kun at stole på fabrikkens egen kvalitetskontrol. Nogle virksomheder har deres egne ansatte placeret direkte på produktionsanlæggene for specifikt at foretage sidste kvalitetskontrol før forsendelse. Denne ekstra kontrol fanger problemer, der ellers kunne nå kunderne – men det ekstra arbejdskraft- og infrastrukturforbrug øger slutprisen.

Logistik og placering i nærheden af havne: Hvor hjul produceres, påvirker ikke kun produktionsomkostningerne, men også leveringstid og fragtudgifter. Producenter beliggende tæt på store havne har betydelige logistiske fordele. Shaoyis nærhed til Ningbo-havnen reducerer for eksempel omkostningerne til indlandsfragt og muliggør hurtigere containerløsning til internationale forsendelser. Disse effektiviteter resulterer i kortere leveringstider og lavere fragtomkostninger pr. enhed sammenlignet med anlæg langt fra havneinfrastruktur.

For købere, der importerer smedede hjul fra Kina, er nærheden til havn af stor betydning. Ningbo er en af verdens travleste containerhavne og tilbyder hyppige afgange til næsten alle større markeder. Denne forbindelse indebærer kortere transporttider og mere forudsigelige leveringsskemaer – faktorer, der er vigtige, når kunder venter uger på specialfremstillede hjulordrer.

Den geografiske ligning kommer til sidst ned til dette: placering fastlægger basisomkostningerne, men investeringer i certificering og kvalitetskontrol afgør den reelle værdi. En certificeret kinesisk producent med strenge inspektionsprocedurer kan levere lige så god eller bedre kvalitet end en ikke-certificeret indenlandsk producent – til betydeligt lavere omkostning. Den smarte køber vurderer certificeringer, testprocedurer og producentens rygte i stedet for at lave antagelser baseret udelukkende på oprindelsesland.

At forstå disse produktions- og kvalitetsfaktorer lægger grunden for det mest praktiske spørgsmål: hvordan sammenlignes smedede fælge rent faktisk med støbte og flow-formede alternativer i forhold til ydeevne og værdi i den virkelige verden?

Smedet mod støbt og flow-formet alternativer

Du forstår produktionskompleksiteten og omkostningsstrukturen bag smedede fælge. Men her er det afgørende spørgsmål: Er smedede fælge faktisk værd dem i forhold til støbte og flow-formede alternativer? Svaret afhænger af, hvad du lægger vægt på – og at forstå de reelle ydelsesforskelle hjælper dig med at træffe det rigtige valg med sikkerhed.

Når man sammenligner legerede og smedede fælge, rækker forskellen langt ud over marketingpåstande. Hvad er forskellen mellem smedede og legerede fælge i praktiske termer? Støbte legerede fælge er indgangsniveauet – rimelige i pris, bredt tilgængelige, men med begrænset ydelsespotentiale. Flow-formede fælge befinder sig et sted imellem og tilbyder nogle fordele ved smedning til moderate priser. Fuldt smedede fælge befinder sig øverst, hvor de leverer målbare fordele, som seriøse chauffører faktisk mærker bag rattet.

Ydelsesforbedringer, du faktisk kan mærke

Er smedede fælge lettere? Absolut – og dette vægtspare giver konkrete forbedringer i ydeevnen. Ifølge Velgen Wheels' ydelsesanalyse skaber en reduktion af uafhængig vægt en række fordele, der påvirker næsten alle aspekter af køretøjets dynamik.

Her er, hvad denne vægtreduktion faktisk giver:

- Hurtigere acceleration: Lette fælge reducerer rotationsmassen, hvilket betyder, at motoren bruger mindre energi for at få fælgene til at rotere. Det resulterer i hurtigere reaktionstid og en mere effektiv udnyttelse af den tilgængelige effekt – især mærkbar ved optakt fra stillestående eller ved overhalinger på motorvejen.

- Forbedret bremsning: Bremsesystemet behøver ikke at arbejde lige så hårdt for at bremse en lettere roterende masse. Industriens forskning bekræfter, at reduceret rotationsinerti gør, at køretøjer kan stoppe hurtigere og med større præcision. Mindre varmeopbygning i bremsesystemet forlænger også levetiden på bremsekomponenter.

- Skarpere håndtering: Med mindre masse i hvert hjørne reagerer din ophængning mere effektivt på ujævnheder i vejen og styrebevægelser. Køretøjet føles mere behændigt og har en bedre forbindelse til vejoverfladen. Forbedringen er især tydelig på slyngede veje eller under sportslig kørsel.

- Forbedret Ophængsrespons: Ved at reducere uafhjulsvægt kan støddæmperne og fjederne styre hjulets bevægelser mere præcist. Resultatet er bedre dækforbindelse til vejoverfladen, forbedret trækkraft og en mere komfortabel kørekvalitet på dårlige veje.

- Bedre Brændstoføkonomi: Når motoren skal bruge mindre kraft til at dreje hjulene, falder brændstofforbruget tilsvarende. Selvom besparelserne pr. tank måske virker beskedne, udgør de en større samlet besparelse over tid – især for chauffører med høj køreløb.

Dette er ikke teoretiske fordele – smedede ydelsesfordele viser sig på omgangstidtagning, accelerationstests og bremselængdemålinger. Det er præcis derfor, at motorsports teams udelukkende bruger smedede fælge, selvom de koster mere. I konkurrenceorienterede miljøer, hvor hver hundrededel af et sekund tæller, retfærdiggør ydelsesfordelen investeringen uden tvivl.

| Metrisk | Forges hjul | Flow-formed hjul | Kasthjul |

|---|---|---|---|

| Typisk vægt (18" fælg) | 17-20 lbs | 20-24 lbs | 24-30 lbs |

| Relativ styrke | Højeste | Moderat-høj | Baseline |

| Slagmodstand | Udmærket – bøjer sig før sprækker | God | Dårlig – har tendens til at sprække |

| Prisområde per fælg | $900-$2,000+ | $300-$600 | $100-$300 |

| Reparerbarhed | Ofte reparerbar efter skade | Begrænsede reparationstilvalg | Normalt irreparerbar |

| Motorsport Egnet | Foretrukne valg | Acceptabel til amatørarrangementer | Ikke anbefalet |

Når du stiller spørgsmålet om, hvad der er bedre – legerede eller smedede fælge – skal du overveje din reelle anvendelse. Ifølge Modern Muscle Wheels forbliver støbte fælge den mest økonomiske opgraderingsmulighed – priser starter omkring 100-300 USD per fælg, hvilket gør dem tilgængelige for budgetbevidste entusiaster. Flowformede fælge danner broen, idet de bruger en hybridproduktionsproces, der strækker og komprimerer aluminium for at opnå en styrke, der nærmer sig smedede niveauer, til cirka 300-600 USD per fælg. Smedede fælge koster 900-2.000+ USD per fælg, hvor premiummærker som RAYS Engineering ligger på 232-782 USD og Vossen varierer fra 1.996 til 4.996 USD for et sæt.

Genbrugsværdifordelen, Ingen Nævner

Her er en faktor konkurrenter sjældent taler om: smedede fælge bevarer deres værdi bemærkelsesværdigt godt på sekundærmarkedet. Denne genbrugsfordel skyldes to sammenhængende faktorer – holdbarhed og efterspørgsel.

Holdbarhed først. Når et støbt hjul rammer et hul så hårdt, at det bliver beskadiget, revner det typisk. Spillet er slut – hjulet ender i skraldespanden. Smidte hjul håndterer samme stød anderledes. Deres justerede kornstruktur og overlegne ductilitet betyder, at de oftere bukker end revner. Et bøjet smidt hjul kan ofte rettes op igen af et kompetent værksted og derved genindføres i brug i stedet for at ende på lossepladsen.

Industrianalyse bekræfter at smidte hjul fra premiummærker som RAYS bevarer en fremragende genbrugsværdi på grund af deres høje efterspørgsel og kvalitetsry. Købere på andenhandsmarkedet ved, at de køber hjul med resterende levetid – noget, der er langt mindre sikkert ved brugte støbte alternativer, som måske skjuler usynlige spændingsrevner fra tidligere stød.

Ønskelighed forstærker denne effekt. Forjede fælge fra etablerede producenter har et brandprestige, der rækker ud over ren funktionalitet. Et brugt sæt RAYS TE37 eller BBS LM får høje genbrugspriser netop fordi købere genkender disse produkter som afprøvede ydere. Brandets ry, motorsportshistorie og konsekvente kvalitet skaber en efterspørgsel, der vedbliver år efter købet.

Denne genbrugsværdi ændrer grundlæggende omkostningsberegningen. Når man sammenligner forjede fælge med legerede fælge udelukkende på grundlag af købspris, virker forjede fælge dyre. Men inddrager man den genbrugsværdi, man får tilbage ved salg, indsnævres den reelle ejerskabsomkostning betydeligt. Man kan godt bruge 4.000 dollars mere i starten på forjede fælge – men få 2.500 dollars mere tilbage ved salg flere år senere. Den netto 1.500 dollars forskel giver ægte ydelsesforbedringer og overlegen holdbarhed gennem hele ejerperioden.

At forstå ydeevnefordelene, holdbarhedsfordele og andelsværdi-dynamikken hjælper med at placere smedede fælgers prissætning i den rigtige sammenhæng. Men brandets ry og markedspositionering tilføjer endnu et lag til prissætningsligningen – faktorer, som vi vil undersøge næste.

Brandpræmie og markedspositionering

Du har set produktionsomkostningerne, konstruktionsmetoderne og geografiske faktorer, der driver prissætningen på smedede fælger. Men her er et andet lag, der betydeligt påvirker, hvad du skal betale ved kassen: brandets ry og den markedsføringsinfrastruktur, der ligger bag. Når du overvejer, hvor meget Forgiatos koster, eller sammenligner Forgiatos-pris med mindre kendte alternativer, betaler du ikke kun for aluminium og bearbejdning – du betaler også for årtiers brandbygning, berømthedsassociationer og kundeserviceinfrastruktur.

Forklaring på brandafgiften

Premiumhjulmærker som Forgiato, Vossen og BBS opnåede ikke deres status over en nat. Deres nuværende markedsposition afspejler årsvis strategisk investering, som indgår i hvert hjul, de sælger.

Ifølge Wheels Doctors brancheanalyse , har Vossen udviklet et stærkt rygte blandt bilentusiaster, tunere og ejere af luksusbiler gennem bevidst brandpositionering. Dette rygte bidrager direkte til prisdannelsen – men det krævede også betydelige investeringer at skabe og vedligeholde.

Overvej, hvad der indgår i opbygningen af et premiumhjulmærke:

- Motorsport-deltagelse: BBS-hjul findes på Formel 1-biler, NASCAR-køretøjer og professionelle racesserier verden over. Denne synlighed opnås ikke gratis – sponsoraftaler, tekniske partnerskaber og racerudviklingsprogrammer kræver betydelige løbende investeringer. Når racerteams vælger dine hjul og vinder mesterskaber, giver den gyldiggørelse mærket et markedsmæssigt præmie. Men at opnå denne position koster millioner i udvikling, test og partnerskabsgebyrer.

- Kendtes godkendelser og sociale medier: Mærker som Rucci Forged opnår synlighed gennem kendte køretøjsbyggerier, der fremhæves på sociale medieplatforme. Mærker som Forgiato optræder regelmæssigt på højt profilerede byggerier til musikere, idrætsfolk og indflydelsespersoner. Disse associationer sker ikke organisk – de kræver relationsskab, gave af produkter og nogle gange direkte erstatning. Den markedsføringsmæssige værdi omsættes til brandgenkendelse, men omkostningerne fordeler sig på detailpriserne.

- Showcar-programmer: Premiumproducenter investerer stort i at bygge showbiler, der deltager på bilarrangementer, skaber opmærksomhed og demonstrerer designmuligheder. Disse biler viser, hvad der er muligt med deres fælge, men repræsenterer ren markedsføringudgift – køretøjer, der aldrig genererer direkte indtægt, men skaber aspirerende billeder, der driver salget.

- Indholdsproduktion: Professionel fotografering, videooptagelser, websideudvikling og social media-håndtering kræver dedikerede teams og løbende budgetter. Når Vellano-fælge eller Amani-fælge fremstår i flot livsstilsbilleder, har det kostet penge at skabe dette indhold. Virksomheder, der opretholder en konsekvent visuel tilstedeværelse, investerer stort i indhold, der understøtter deres premiumpositionering.

Disse markedsføringsinvesteringer skaber reel værdi – brandgenkendelse, kvalitetssikring gennem ry og aspirativ appel, der forbedrer ejeroplevelsen. Men de medfører omkostninger, som afspejles i slutprisen. Når man sammenligner et sæt Forgiato-hjul med mindre kendte alternativer, repræsenterer en del af denne prisforskel markedsføringsinfrastruktur snarere end produktionsforskelle.

Hvad du betaler for ud over metallet

Ud over markedsføring og branding opretholder producenter af præmiehjul kostbar infrastruktur, der understøtter deres markedsposition. Disse driftsomkostninger bliver sjældent diskuteret, men påvirker i høj grad detailpriserne.

- Forhandlernet og distribution: Etablerede mærker sælger gennem autoriserede forhandlernetværk i stedet for direkte til forbrugere. Hver forhandler i kæden kræver en fortjeneste – typisk en mark-up på 20-40 % mellem engros- og detailpris. Et hjul, der koster 600 $ at producere, kan have en engrospris på 900 $ og en detailpris på 1.200 $ eller mere. Denne distributionsstruktur giver lokal ekspertise og installationsunderstøttelse, men tilføjer betydelige omkostninger mellem fabrikken og forbrugeren.

- Garantiprogrammer: Premiummærker tilbyder typisk omfattende garantier, der dækker produktionsfejl, holdbarhed af overfladebehandling og nogle gange endda beskyttelse mod vejhazards. Ifølge brancheanalyser opretholder Vossen og lignende producenter garantiinfrastruktur, som inkluderer behandling af erstatningskrav, reservedele på lager og kundeservicepersonale. Disse programmer yder ægte værdi – men omkostningerne fordeler sig på alle hjulsalg i stedet for kun at blive belastet de kunder, der indsender krav.

- Kundeserviceinfrastruktur: Når du ringer til en premium-producent af fælge med spørgsmål om pasform, finishmuligheder eller ordrestatus, kommer du igennem til trænet personale i professionelle faciliteter. At vedligeholde kundeservicehold, tekniske supportspecialister og salgsrepræsentanter kræver løbende løsomkostninger. Billige mærker minimerer ofte disse omkostninger gennem automatiserede systemer eller callcentre i udlandet – men premiummærker investerer i servicekvalitet, der matcher deres produktplacering.

- Kvalitetssikring og test: Som nævnt i Vossens kvalitetsdokumentation , udfører premiumproducenter omfattende tests, der overgår branchestandarder – verifikation af stødvandskraft, udmattelsestest og vurdering af finish holdbarhed. Vedligeholdelse af testfaciliteter, udstyrskalibrering og kvalitetskontrolpersonale medfører meromkostninger, som billige producenter undgår. Du betaler for sikkerheden på, at hver eneste fælg lever op til konsekvente standarder, ikke kun produktionsomkostningen for dit specifikke sæt.

- Investering i forskning og design: Premiummærker udgiver løbende nye designs, hvilket holder deres kataloger friske og fastholder designlederskab. Hvert nyt feltdesign kræver ingeniørmæssig tid, udvikling af prototyper, validering gennem test og investering i værktøjer. Ifølge branchekilder investerer Vossen stort i moderne teknologier og avancerede CAD/CAM-systemer for at bevare sit designlederskab. Disse forsknings- og udviklingsomkostninger afskrives over produktionsserierne – hvilket øger prisen per fælg.

Sådan forholder det sig: mindre kendte mærker kan nogle gange tilbyde sammenlignelig produktionskvalitet til markant lavere priser netop fordi de undgår disse omkostningsposter. Et hjul produceret efter identiske specifikationer på lignende udstyr koster mindre, hvis det ikke skal bære marketingomkostninger, forhandlermargener og en omfattende kundeserviceinfrastruktur.

Dette betyder ikke, at premiummærker overopkræver, eller at budgetalternativer leverer samme kvalitet. Prisforskellen afspejler i stedet virkelig forskellige forretningsmodeller. Premiummærker investerer i ry, service og kundeoplevelse – alt sammen elementer, der har reel værdi. Budgetmærker minimerer omkostninger for at konkurrere på pris, men risikerer derved at ofre konsekvens, support og ro i sindet.

At forstå denne dynamik hjælper dig med at vurdere, hvad du faktisk betaler for. Hvis mærkegenkendelighed, forhandlerstøtte og omfattende garanti er vigtige for dit køb, giver en premiumpris virkelig værdi. Hvis du er villig til selv at udforske mulighederne, købe direkte og acceptere begrænset garantidækning, kan mindre kendte producenter tilbyde ækvivalente hjul til betydelige besparelser.

Spørgsmålet er ikke, om mærkepræmie er berettiget – det er, om den præmie leverer en værdi, der specifikt betyder noget for dig. Det fører os til den sidste overvejelse: afgøre, om smedede fælge giver økonomisk mening i netop din situation og med dine kørselsbehov.

Træffelse af den rigtige investeringsbeslutning

Du har gennemgået fremstillingskompleksiteten, omkostningsopgørelserne og ydelsesdataene. Nu kommer det spørgsmål, der rent faktisk betyder noget: Skal du købe smedede fælge? Det ærlige svar er ikke et simpelt ja eller nej – det afhænger fuldstændigt af, hvordan du vil bruge dem, hvad du kører, og hvad du virkelig lægger vægt på. Lad os skære igennem marketingstøjen og vurdere, hvornår smedede fælge levererer reel værdi, og hvornår billigere alternativer giver mere økonomisk mening.

Hvornår smedede fælge giver økonomisk mening

Bestemte kørescenerier og ejerskabssituationer gør præmieprisen for smedede fælge reelt set værdifuld. Hvis nogen af disse beskrivelser matcher din situation, vil investeringen sandsynligvis betale sig.

Holdninger til kørere og ydeevnechauffører: Hvis du regelmæssigt udfordrer din bil på banedage, autocross-events eller fartfyldte kørselspassager i bjergområder, giver smede-letdæk målbare fordele, som du rent faktisk vil mærke. Ifølge Performance Plus Tire's analyse kræver konkurrencerace sikkerhed, styrke og vægtreduktion, som kun smede-letdæk kan tilbyde. Den reducerede uafhængige masse resulterer direkte i hurtigere omgangstider, kortere bremselængder og skarpere håndtering. Racerhold vælger næsten udelukkende smede-letdæk – ikke fordi de er velhavende, men fordi ydelse vejer tungere end besparelser på banen.

Ejere af højtydende køretøjer: Når du kører i noget, der er værd over 70.000 USD – såsom en Porsche, BMW M-bil eller lignende ydelsesbil – bliver smede-letdæk en proportional fornuftig løsning. Som ThreePiece.us bemærker , en rimelig tommelfingerregel foreslår, at hjul bør udgøre omkring 10 % af købets pris for dit køretøj. At bruge 5.000-8.000 USD på hjul til en sportsbil i seks cifre sikrer passende proportionalitet. Desuden har disse køretøjer ofte ordentlige OEM-hjul – valg af støbte alternativer kan faktisk være et trin tilbage fra fabriksudstyret.

Planer for langtidsbesiddelse: Hvis du bygger et køretøj, som du vil beholde – et køretøj, du ejer i ti år eller mere – ændres egningsomkostningsberegningen til fordel for smedede hjul. Deres overlegne holdbarhed betyder, at de sandsynligvis vil vare længere end flere sæt billigere alternativer. Fordele ved reparation forstærker dette yderligere; når du uundgåeligt rammer et hul i vejen, kan et bukket smedet hjul ofte rettes i stedet for skiftes. Over en ejerskabsperiode på ti år kan ét sæt kvalitets-smedede hjul koste mindre end at skifte to eller tre sæt støbte alternativer, der knækker under belastning.

Bygninger med vægtfølsomhed: Bygger du en letvægts banebil, autocross-våben eller en specialudgave til bakkeløb? Hvert pund tæller. Smidte fælge tilbyder den bedste ydeevne-til-vægt-ratio, der er tilgængelig. Når din byggefilosofi prioriterer minimal masse, repræsenterer de 25-30 % vægtbesparelse i forhold til støbte alternativer præcis den type opgradering, der matcher dine mål.

Ærlig vurdering for forskellige typer chauffører

Ikke alle chauffører har brug for smidte fælge – og at forstå, hvornår billigere alternativer er mere hensigtsmæssige, hjælper dig med at undgå at bruge for meget penge på funktioner, som du aldrig vil udnytte.

Daglige pendlerkørsler og vejchauffører: Her er den ubehagelige sandhed: Hvis din bil primært bruges i kø-og-stop-trafik, til at køre ind og handle eller på motorvejskørsel, vil du sandsynligvis ikke mærke ydelsesfordele ved smedede fælge. Ifølge branchens analyser oplever langt størstedelen af chauffører ikke tilstrækkelige ydelsesforbedringer til at retfærdiggøre præmien. Støbte eller flowformede fælge leverer tilstrækkelig ydelse til daglig kørsel til en brøkdel af omkostningerne. Det du sparer, kunne i stedet gå til opgraderinger med større effekt – kvalitetsdæk, bedre bremser eller ophængsafstemning, som du faktisk vil mærke under almindelig kørsel.

Områder udsat for pukkelsten: Bor du et sted med veje fulde af krater? Ekstremt letvægts smedede fælge – især aggressive design med tynde indre kanter – kan faktisk være mere sårbare over for skader end kraftigere støbte alternativer. ThreePiece.us advarer specifikt at hjul som TE37 har ekstremt tynde indre barreller, der let sprækker, når de kombineres med stramme dæk eller veje fulde af huller. Under hårde køreforhold kan et lidt tungere, men mere robust hjul faktisk være bedre for dig.

Projekter med begrænset budget: Hvis din projektbil koster 10.000 USD, skaber det et problematisk forhold at bruge 5.000 USD på hjul. Det beløb kunne dække en komplet ombau af suspensionen, et kvalitetsopgraderet bremseanlæg, motorændringer og stadig efterlade plads til anstændige flow-formede hjul. Fokuser på de ændringer, der giver de mest iøjnefaldende forbedringer i forhold til bilens grundlæggende ydelse. For bygninger med begrænset budget er billige smedede hjul fra tvivlsomme kilder heller ikke løsningen – kvalitetsstøbte eller flow-formede alternativer fra anerkendte producenter giver en bedre pris-ydelses-forhold.

Korte ejerskabsperioder: Planlægger du at sælge bilen om et år eller to? Fordelen ved højere genbrugsværdi for smedede fælge kræver tid for at realiseres. Hvis du søger billige smedede fælge udelukkende til kortvarig brug, bør du overveje, at støbte fælge taber mindre værdi i løbet af korte ejerskabsperioder, simpelthen fordi der oprindeligt er investeret mindre. Beregningen af omsætningspunktet favoriserer smedede fælge kun, når du beholder dem længe nok til, at holdbarheds- og genbrugsfordelene kan opbygges.

Beregning af den samlede ejeomkostning:

Kloge købere vurderer fælge ud fra den samlede ejeomkostning i stedet for alene købsprisen. Sådan ser rammerne ud:

- Oprindelige investeringer: Smedede fælge koster 3-5 gange mere end støbte alternativer fra start. Denne forskel er reel og betydelig – det kan man ikke komme uden om.

- Lang levetid: Kvalitets-smedede fælge kan vare 10+ år med hård brug. Støbte fælge kan knække ved stød, som smedede fælge nemt tager i sig. Hvor mange sæt billigere fælge ville du skifte igennem inden for samme tidsramme?

- Reparerbarhed: Når der opstår skader, kan smedede fælge ofte rettes og genindføres i brug. Støbte fælge udskiftes typisk helt. Overvej potentielle reparationssparinger mod sikre omkostninger ved udskiftning.

- Videresalgsværdi: Præmie-smedede fælge fra anerkendte mærker bevarer en betydelig værdi. Brugte RAYS, BBS eller Vossen-fælge får høje priser på andenhandsmarkedet. Støbte fælge deprecierer kraftigt og sælges for brøkdele af den oprindelige pris.

Når du forstår produktionsforsyningskæden, bliver det nemmere at identificere kvalitetsmuligheder. Producenter som Shaoyi demonstrerer, at præcisions-varmsmedning med de rigtige certificeringer kan levere kvalitetskomponenter—uanset om det er fælge, ophængsarme eller drivakser. At udforske certificerede smedepartnere hjælper købere med at forstå, hvordan kvalitet i produktion rent faktisk ser ud, og gør det lettere at træffe velinformerede indkøbsbeslutninger.

Beslutningsrammearkitektur-spørgsmål:

Før du begår dig til smedede fælge—eller forkaster dem—spørg dig selv følgende afklarende spørgsmål:

- Kører jeg regelmæssigt på en måde, der udnytter reduceret uafhjulsvægt? (Banedage, sportslig kørsel, konkurrencearrangementer)

- Hvad er min bil værd, og giver en investering på 10 % i hjul proportional mening?

- Hvor længe har jeg tænkt mig at eje dette køretøj? (Længere ejerskab favoriserer smedede; korte flips favoriserer støbte)

- Hvordan ser mine lokale vejforhold ud? (Glatte veje favoriserer letvægtsdesign; dårlige veje kan favorisere robust konstruktion)

- Kunne pengene, jeg sparer på støbte hjul, finansiere andre ændringer, der giver mere mærkbare forbedringer?

- Køber jeg af reelle ydelsesmæssige grunde eller primært af æstetiske årsager? (Hvis det er æstetik, der bestemmer, kan billigere alternativer give samme visuelle indtryk)

De billigste smedede fælge fra anerkendte producenter starter omkring 900-1.000 USD pr. fælg – stadig væsentligt mere end kvalitetsstøbte alternativer til 150-300 USD. Når du leder efter billige smedede fælge, skal du huske, at mistænkeligt lave priser ofte signalerer kompromisser med hensyn til kvalitet, som du vil fortryde. Det er bedre at købe kvalitetsstøbte fælge end tvivlsomme billige smedede alternativer fra ukendte producenter uden de fornødne certificeringer.

I sidste ende repræsenterer smedede fælge en investering, der kun giver afkast, når din kørestil faktisk kræver det, som de leverer. For baneentusiaster, ejere af ydelsesbiler og dem, der holder på deres biler i lang tid, afspejler den højere pris reel værdi. For daglige bilister, ejere med kort ejertid og byggesom budgetbevidste, kan pengene ofte gøre større nytte andre steder. Dit svar afhænger fuldstændigt af din specifikke situation – og nu har du rammerne til at træffe et beslutning med sikkerhed.

Ofte stillede spørgsmål om priser på smedede fælge

1. Hvorfor er Forgeline-fælger så dyre?

Smidte fælge som Forgeline kræver præmiepriser på grund af deres komplekse produktionsproces, som omfatter hydrauliske presser til flere millioner dollars, der anvender 8.000-10.000 tons tryk, luftfartsgrad 6061-T6 aluminium, som koster betydeligt mere end støbelegeringer, og omfattende CNC-bearbejdning, der tager 2-4 timer per fælg. Desuden beregner dygtige operatører i USA 100-200 dollar i timen, streng kvalitetskontrol inklusive røntgeninspektion og belastningstest medfører ekstra omkostninger, og lave produktionsvolumener betyder, at faste omkostninger fordeler sig over færre enheder – alle faktorer, der retfærdiggør præmieprisfastsættelse.

2. Kan du mærke en forskel med smedte fælger?

Ja, ydelsesforskellen er følelig. Smidte fælge vejer 25-30 % mindre end støbte alternativer, hvilket reducerer uafhængig masse i hvert hjørne. Dette resulterer i hurtigere acceleration, kortere bremsedistancer, skarpere håndtering og forbedret ophængsydelse. Professionelle raceteams bruger udelukkende smidte fælge, fordi disse fordele målbart vises på omgangstidtagere. Daglige pendlerer i stop-and-go trafik vil dog muligvis ikke bemærke disse fordele under almindelige køreforhold.

3. Hvad er forskellen mellem smidte fælge og støbte fælge?

Den grundlæggende forskel ligger i produktionen. Hjul støbt i aluminium fremstilles ved at hælde smeltet aluminium i forme, hvor det køler af med en tilfældig kornstruktur og mulig porøsitet. Forgede hjul begynder som massive aluminiumsblokke, der komprimeres under ekstremt højt tryk, hvilket retter kornstrukturen og eliminerer luftlommer. Dette resulterer i, at forgede hjul er cirka tre gange stærkere, mens de vejer 25 % mindre. Forgede hjul bøjer også snarere end sprækker ved stød, hvilket gør dem reparable, og de bevarer en betydeligt bedre genbrugsværdi.

4. Er forgede hjul værd at investere i til daglig kørsel?

For de fleste hverdagschauffører repræsenterer smedede fælge en større investering, end der er nødvendigt. Ydelsesfordele—reduceret roterende masse, forbedret håndtering og hurtigere acceleration—er mest mærkbare under sportslig kørsel eller brug på racerbane. Hvis din bil primært bruges til at pendle og løse ærinder, levererer kvalitetsstøbte eller flowformede fælge til 150-600 USD pr. fælg tilstrækkelig ydelse. Smedede fælge kan dog være berettigede for hverdagskøretøjer med planer om langvarig ejerskab, da deres holdbarhed, reparerbarhed og stærke genbrugsværdi kan dække den oprindelige meromkostning over 10+ år.

5. Hvad koster kvalitets-smedede fælge typisk?

Kvalitets smedede fælge fra anerkendte producenter koster typisk mellem 900 og 1.000 USD pr. fælg, med premiummærker i intervallet 1.500 til 2.500+ USD pr. fælg. Komplette sæt fra etablerede mærker som RAYS Engineering varierer fra 928 til 3.128 USD, mens Vossen-sæt ligger mellem 1.996 og 4.996 USD. Brugerdefinerede tre-dels smedede fælge med specielle overfladebehandlinger kan koste over 5.000 USD pr. fælg. Prisen afhænger af konstruktionsmetode (en-dels vs. fler-dels), produktionssted, grad af personalisering og mærkets positionering.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —