Hvorfor producenter vælger bøjler i stanset stål

TL;DR

Producenter bruger stålsamlede styreavancer primært, fordi de er den mest omkostningseffektive løsning til masseproduktion. Denne metode muliggør hurtig produktion i høje volumener til en lav enhedsomkostning og giver tilstrækkelig styrke og holdbarhed til kravene fra de fleste almindelige personbiler. Selvom alternativer som aluminium eller rørstål tilbyder bedre ydeevne, udgør stålsamling en praktisk balance mellem omkostninger, funktion og behovene hos den gennemsnitlige bilist.

Den primære drivkraft: Omkostningseffektivitet og produktionsefficiens

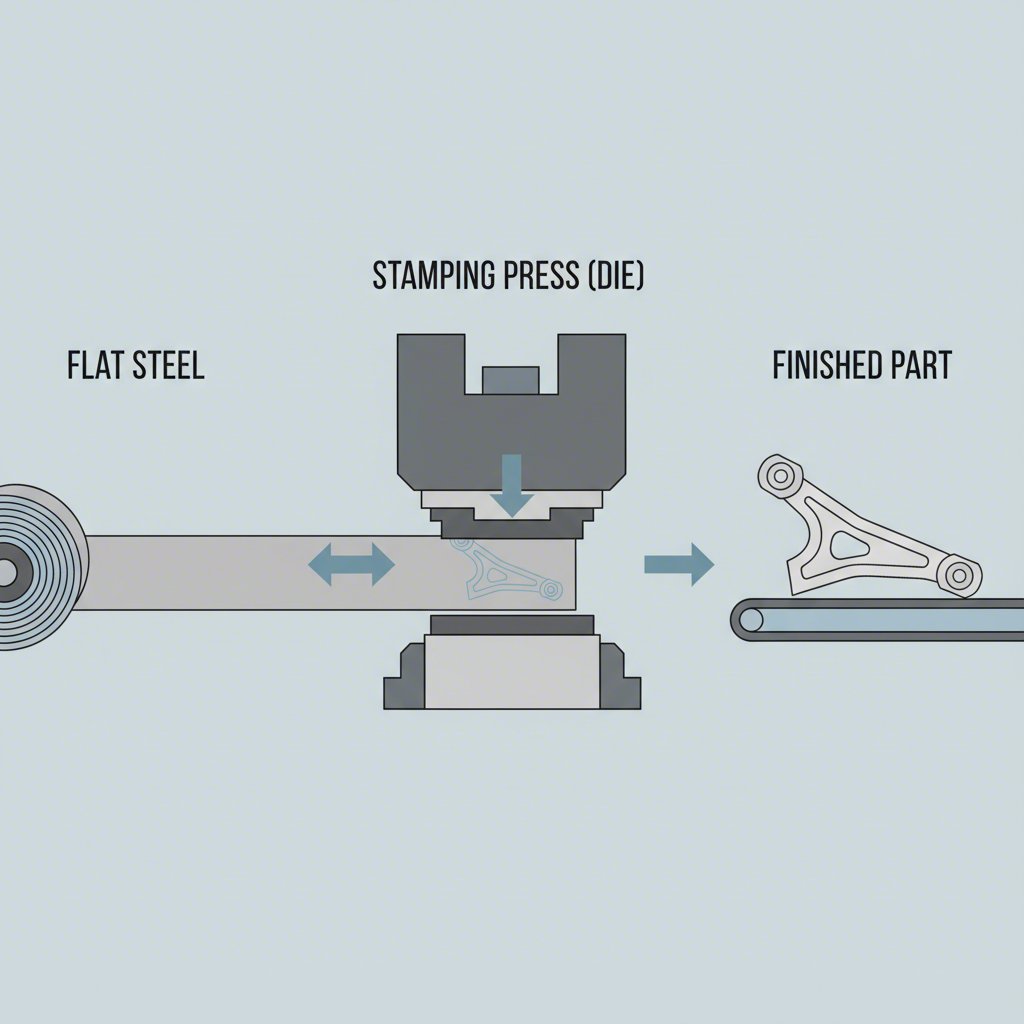

Beslutningen om at anvende stålstansning til en komponent så afgørende som et tværagtigt ophængsdel er begrundet i økonomien i moderne automobilt produktion. Et tværagtigt ophængsdel er en afgørende forbindelse, der forbinder køretøjets chassis med hjulophænget, og dets design påvirker direkte håndtering og stabilitet. Stansede stålarme fremstilles ved at presse stålplader i en bestemt form ved hjælp af en højtryksdør. Denne proces er utrolig hurtig, højst reproducerbar og genererer minimalt affald, hvilket gør den ideel til den globale bilproduktions omfang.

I forhold til andre metoder som støbning eller smedning af aluminium er stansning af stål væsentligt billigere. Råmaterialerne er mindre dyre, og energi- og tidsforbruget ved produktionen er lavere. Denne besparelse, når den ganges med millioner af biler produceret hvert år, har en betydelig indvirkning på bilens slutpris. Det gør også reservedele mere overkommelige for forbrugerne, hvilket bidrager til lavere ejerkomkostninger på lang sigt. Fokus er på at producere en del, der, som ophængseksperter påpeger, er bygget med tilstrækkelig styrke til de fleste førere, der holder sig til asfalterede veje.

Dette produktionsvalg er et beregnet kompromis. Selvom det ikke er den letteste eller bedst ydende mulighed, opfylder stålpåtrykning kravene til strukturel stabilitet i almindelige køresituationer. Processen sikrer konsistens over millioner af dele, hvilket er afgørende for køretøjssikkerhed og effektivitet på samlebåndet. For automobilproducenter, der søger præcision og pålidelighed inden for dette område, er specialiserede virksomheder uundværlige. For eksempel demonstrerer virksomheder som Shaoyi (Ningbo) Metal Technology Co., Ltd. den højteknologiske tilgang, der kræves, ved at anvende avancerede automatiserede faciliteter til levering af komplekse stansede komponenter, der opfylder de strenge krav i kvalitetsstandarden IATF 16949 for bilindustrien, og dermed sikrer både omkostningseffektivitet og pålidelighed fra prototyping til massproduktion.

Ydelsesanalyse: Styrke, vægt og holdbarhed – Kompromisser

Selvom omkostninger er den primære drivkraft, er ydeevnen for stålede styrearme en historie om velkendte kompromisser. Deres største fordel er styrke og holdbarhed under almindelige belastninger. Stål er i sig selv et stærkt materiale, der kan modstå de betydelige kræfter, som påføres et køretøjs ophængning under acceleration, opbremsning og sving. For tunge køretøjer som lastbiler og SUV'er, eller til anvendelser hvor robusthed er afgørende, gør ståls evne til at håndtere store belastninger og stød det til et logisk valg, som fremhævet i en sammenligning af Metrix Premium Parts .

Men denne styrke kommer med to store ulemper: vægt og modtagelighed over for korrosion. Stål er betydeligt tungere end aluminium, hvilket øger køretøjets "ufjedrede masse" – vægten af alle komponenter, der ikke bæres af fjederne. En højere ufjedret masse kan gøre ophangingen mindre responsiv over for vejløb, hvilket potentielt kan føre til en hårdere køreekspertion og mindre præcis håndtering. For højtydende køretøjer, hvor hvert pund har betydning, er denne ekstra vægt et markant ulempe.

Det andet kritiske problem er korrosion. Som beskrevet i en vejledning fra GMT Rubber , stansede stålarme er modtagelige over for rust, især i fugtige klimaer eller områder, hvor vejene behandles med salt om vinteren. Rust kan på lang sigt kompromittere armens strukturelle integritet, hvilket kan føre til mulig svigt. Selvom producenter påfører beskyttende belægninger, kan disse blive slået af vejsnavl, hvilket udsætter det blotte stål. For bil ejere betyder det, at regelmæssige inspektioner for rust og revner er afgørende for langtidssikkerhed.

| Funktion | Stansede Stål Tværsmonterede Arme |

|---|---|

| Fordele |

|

| Ulemper |

|

Stanset Stål vs. Alternativerne: En Sammenlignende Analyse

At forstå, hvorfor stanset stål er så almindeligt, kræver en direkte sammenligning med de populære alternativer: aluminiumsdysestøbte dele og rørstål. Hvert materiale vælges for at opnå bestemte tekniske mål, uanset om det er til en familiebil, en luksus-SUV eller en klassisk musclecar. Valget er aldrig vilkårligt og indebærer altid afvejning mellem omkostninger, vægt og ydelsesmål.

Aluminiumsdysestøbte arme er en populær opgradering og findes ofte som standard på luksus- og ydelsesbiler. Aluminiums primære fordel er dets lave vægt, hvilket markant reducerer uafhængig masse. Dette resulterer i en mere responsiv ophængning, forbedret kørekvalitet og bedre håndtering. Aluminium er desuden naturligt korrosionsbestandigt. Det er dog dyrere at producere og kan være mere udsat for revner eller brud ved ekstreme, pludselige påvirkninger i modsætning til ståls tendens først at bøje.

Rørformede stålarme er en almindelig eftermarkedsopgradering, især til klassiske biler og racingsammenhænge. Som beskrevet af producenten af ydelsesdele QA1 , er rørformede arme fremstillet af højstyrke stålrør, hvilket giver et langt bedre styrke-til-vægt-forhold end pladestålsdele. De er væsentligt lettere og mere stive, og deres design tillader optimeret ophængsgeometri, såsom øget caster for bedre stabilitet ved høj hastighed. Selvom de er stærkere og lettere end pladestålsdele, er de meget dyrere at producere, hvilket gør dem uegnede til masseproduktion af køretøjer.

| Funktion | Stanset stål | Støbning af aluminium | Rørført stål |

|---|---|---|---|

| Fremstillingsomkostninger | Lav | Mellem-Høj | Høj |

| Almindelige køretøjsanvendelser | Standard personbiler, basis-model lastbiler | Luksusbiler, ydelsesbiler, SUV'er | Ydelses-/racingbiler, opgraderinger til klassiske biler |

| Vægt | Hårdt | Lyserød | Lette-Mellemtunge |

| Stivhed | God | Meget godt | Fremragende |

| Korrosionsbestandighed | Dårlig (kræver belægning) | Fremragende | Dårlig (kræver belægning) |

| Ideel brugstilfælde | Økonomisk egnede til daglig kørsel | Forbedret komfort og håndtering | Maksimal ydelse og justerbarhed |

Ofte stillede spørgsmål om materialer til tværagt

1. Hvad er det bedste materiale til tværlejer?

Der findes ikke ét enkelt "bedste" materiale til alle tværagter; det ideelle valg afhænger fuldstændigt af køretøjets formål og førerens prioriteringer. For langt de fleste daglige bilbrugere er stanset stål den bedste løsning, da det giver den nødvendige styrke til den lavest mulige pris. Til luksus- eller ydelsesbiler, hvor komfort og håndtering er afgørende, er letvægtsstøbt aluminium ofte bedre. Til dedikerede banebiler eller restaurering af klassiske køretøjer med fokus på maksimal ydelse, tilbyder rørformet stål den bedste kombination af styrke, lav vægt og geometrisk præcision.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —