Hvad er den reelle omkostning ved die casting-værktøj?

TL;DR

Omkostningen ved støbeværktøj til trykstøbning er en betydelig engangsudgift, der varierer fra 60.000 USD til over 500.000 USD for store, komplekse og højkapacitetsværktøjer. Denne høje startomkostning er nødvendig, fordi formene fremstilles af førsteklasses, holdbart værktøjsstål, som kan modstå de ekstreme tryk og temperaturer i støbeprocessen. Selvom den første investering er stor, opvejes den af meget lave omkostninger pr. del, hvilket gør trykstøbning økonomisk attraktiv ved masseproduktion.

Forståelse af de høje omkostninger ved støbeværktøj til trykstøbning

Det første, man skal forstå om omkostningerne ved støbeværktøj til trykstøbning, er, at det er en stor, men nødvendig, forudgående investering. I modsætning til andre produktionsprocesser udsættes formen eller skabelonen ved støbning for ekstremt hårde driftsbetingelser. Ifølge North American Die Casting Association (NADCA) , disse støbeforme skal tåle ekstrem termisk chok fra smeltet metal og høje tryk under indsprøjtningen, hvilket kræver materialer af høj kvalitet og præcisionskonstruktion.

Dette resulterer i et bredt omkostningsspektrum. For større, mere komplekse dele eller flerkavitetsforme beregnet til produktion i store serier, kan prisen stige betydeligt og ligge mellem 60.000 og over 500.000 USD. Formomkostningerne er typisk en engangsudgift, som kunden betaler, og kunden ejer herefter formen, selvom den opbevares og vedligeholdes af die-castings faciliteten.

Begrundelsen for denne høje startinvestering ligger i skalafordele. Formens holdbarhed gør det muligt at fremstille titusindvis, eller endda hundredetusindvis, af identiske dele med høj præcision og hastighed. Dette afskrives den oprindelige formomkostning over hele produktionsperioden, hvilket resulterer i omkostninger per enkelt del, der ofte gør metoden til den mest omkostningseffektive løsning for storseriefremstilling.

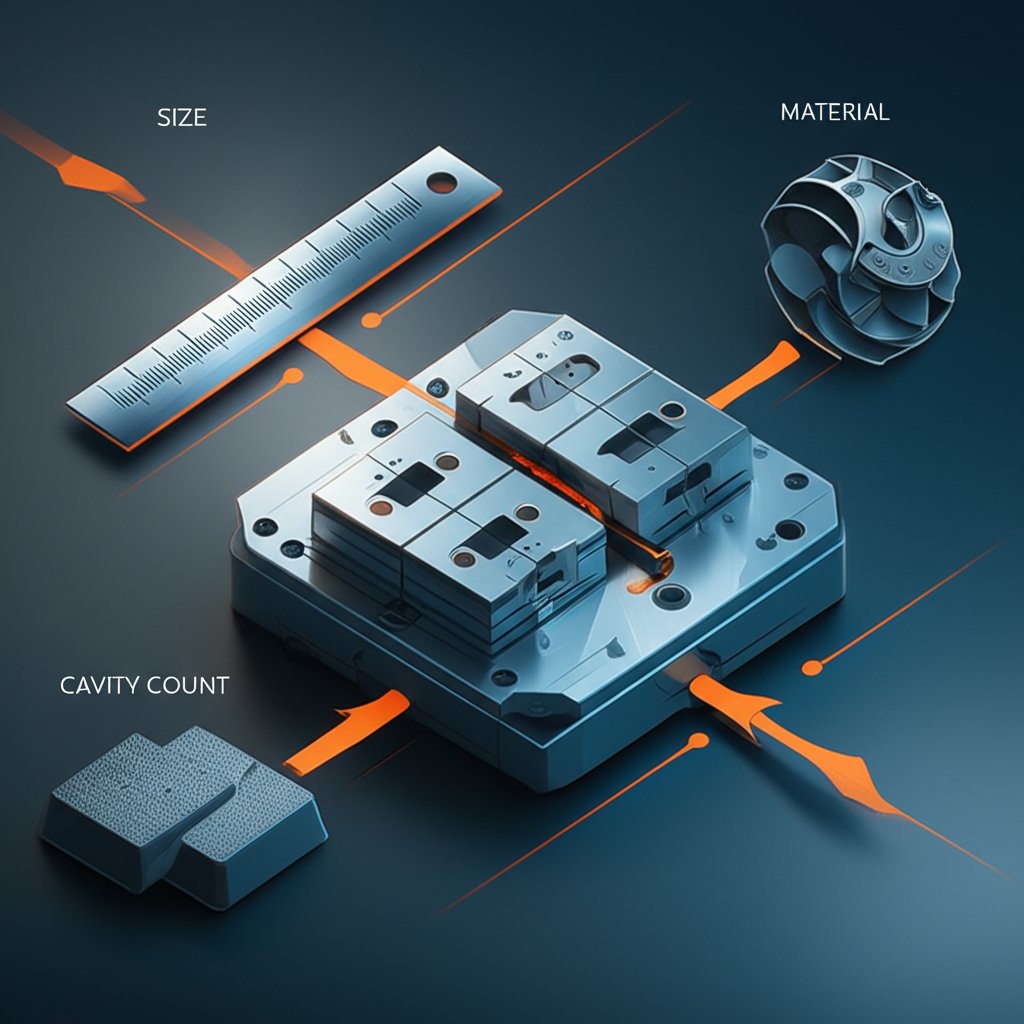

Nøglefaktorer, der driver dine værktøjsomkostninger

Den endelige pris på dit die casting-værktøj er ikke tilfældig; den er et direkte resultat af flere sammenhængende design- og produktionsvariable. At forstå disse faktorer er afgørende for ingeniører og produktudviklere, der ønsker at optimere deres dele til produktion og effektivt styre deres budgetter. Hvert element bidrager til den kompleksitet og robusthed, der kræves af formen, hvilket igen bestemmer omkostningerne.

De primære drivkræfter bag værktøjsomkostningerne kan opdeles i følgende nøgleområder:

- Delens størrelse og vægt: Dette er den mest ligefremme faktor. Større og tungere dele kræver større og mere massive former. Dette øger mængden af dyr værktøjsstål, der skal bruges, og kræver større og mere kraftfulde maskiner til både fremstilling af formen og selve støbeprocessen, hvilket direkte øger omkostningerne.

- Kompleksitet af komponenten: Den geometriske kompleksitet af en del er en væsentlig omkostningsfaktor. Funktioner som dybe hulrum, skarpe hjørner, minimale udskillelsesvinkler og især indgreb, der kræver skyder eller løftere, tilføjer betydelig kompleksitet til formens design og konstruktion. Hvert bevægeligt element i formen øger bearbejdstiden, monteringsarbejdet og risikoen for vedligeholdelse.

- Formmateriale: Støbeforme til die casting fremstilles typisk af højtkvalitets værktøjsstål, såsom H13, som er udviklet til at modstå termisk udmattelse og erosion fra smeltet metal. Den specifikke stålkvalitet samt eventuelle overfladebehandlinger eller belægninger afhænger af den pågældende legering, der støbes (f.eks. aluminium mod zink), og den forventede produktionsmængde, hvilket alle påvirker materialeomkostningerne.

- Antal formhulrum: En form kan udformes med én hulrum til at fremstille ét emne pr. cyklus eller med flere hulrum for at producere flere emner på samme tid. En multi-hulrums form har en meget højere startomkostning, men øger markant produktionshastigheden og sænker stykomkostningen, hvilket gør den ideel til meget store serier.

- Tolerancer og overfladebehandling: Emner, der kræver ekstremt stramme dimensionelle tolerancer eller en fremragende overfladekvalitet direkte fra støbningen, kræver en mere præcist bearbejdet og poleret form. Dette niveau af præcision kræver avancerede maskinbearbejdningsteknikker og dygtigt arbejdskraft, hvilket øger den samlede værktøjsomkostning.

Sådan estimeres omkostningerne ved diesmiding

Beregning af de samlede omkostninger ved et diesmideprojekt omfatter to forskellige komponenter: engangsomkostningen til værktøjet og den løbende stykomkostning. Et fuldstændigt tilbud fra en producent vil opdele disse elementer. Mens online-beregninger kan give et groft bud, er et formelt tilbud baseret på en detaljeret konstruktion nødvendigt for præcis budgetlægning.

Ifølge en analyse fra Neway Precision , selv omkostningen til støbeformen består af flere dele: designgebyrer, råvareomkostninger til værktøjsstål, behandlings- og fremstillingsomkostninger (såsom CNC-bearbejdning og varmebehandling) samt prøvegods-fortrydelse. Prisen per del beregnes derefter ud fra omkostningen til metallegeringen, cyklustiden på trykstøbe maskinen og eventuelle nødvendige sekundære operationer såsom trimning, bearbejdning eller overfladebehandling.

For at modtage et nøjagtigt og pålideligt tilbud for dit projekt, følg disse væsentlige trin:

- Forbered en detaljeret 3D CAD-fil: Dette er det vigtigste dokument. Din 3D-model bør være færdiggjort og afspejle den nøjagtige geometri for den del, du ønsker at producere.

- Angiv materialelegering: Angiv tydeligt den ønskede legering (f.eks. A380 aluminium, Zamak 3 zink). Valget af materiale påvirker direkte både delens pris og kravene til værktøjet.

- Definer produktionsvolumen: Angiv dit estimerede årlige forbrug (EAU) eller den samlede forventede levetidsmængde for komponenten. Dette hjælper producenten med at fastlægge den mest hensigtsmæssige værktøjsstrategi (f.eks. enkelt- eller flerkavumsform).

- Beskriv krav til afpudsning og tolerancer: Angiv eventuelle kritiske dimensioner, tolerancer og krævede overfladeafpudsninger eller efterbehandlingsprocesser, såsom pulverlakering eller anodisering.

- Anmod om et formelt tilbud: Indsend dit komplette tekniske materiale til flere kvalificerede diecasting-leverandører for at modtage en detaljeret omkostningsopgørelse.

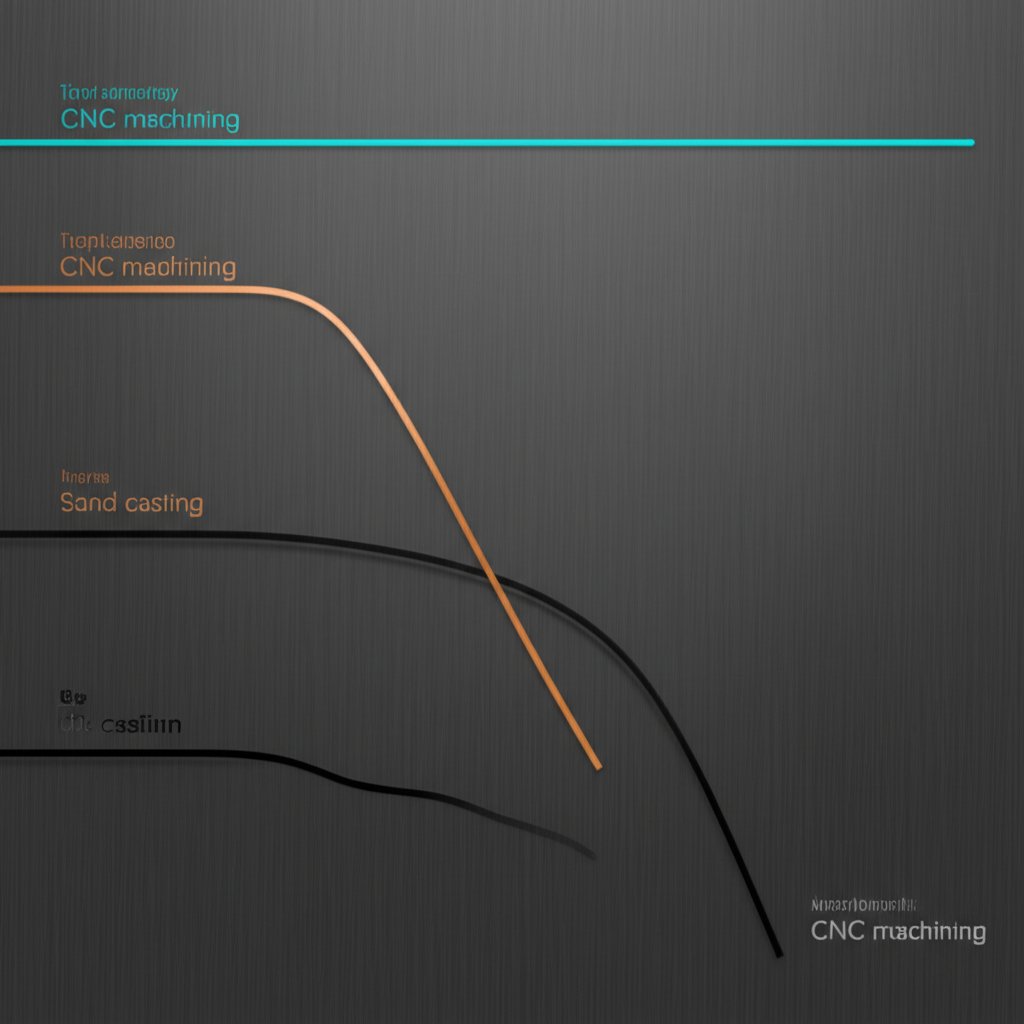

Sammenligning af værktøjsomkostninger: Diecasting sammenlignet med andre processer

Valget af den rigtige produktionsproces afhænger stort set af at skabe balance mellem værktøjsomkostninger, stykomkostninger og produktionsvolumen. Diecasting er kendt for sin effektivitet ved høje volumener, men de høje startomkostninger til værktøjer gør det uegnet til prototyper eller små serier. At forstå, hvordan det sammenlignes med andre almindelige metalbearbejdningsprocesser, er afgørende for at træffe en omkostningseffektiv beslutning.

Selvom CNC-bearbejdning ikke indebærer specifikke værktøjsomkostninger, forbliver dens stykomkostning høj og relativt konstant uanset mængde, hvilket gør den ideel til prototyper og produktion i små serier. I den anden ende har sandstøbning lave værktøjsomkostninger, men en højere stykomkostning end trykstøbning, og producerer dele med en ruere overfladeafhandling. Som beskrevet af produktionseksperter hos Batesville Products handler det om at finde nulpunktet, hvor den høje indledende investering i værktøjer til trykstøbning berettiges af besparelserne på hver producerede del.

Her er et generelt sammenligningsbillede af værktøjsomkostningerne og de ideelle anvendelser for hver proces:

| Proces | Typisk værktøjsomkostning | Bedst egnet til produktionsvolumen | Omkostning pr. del (i stor skala) |

|---|---|---|---|

| Formgivnings | $60.000 - $500.000+ | Høj (10.000+ enheder) | Meget lav |

| Permanent formestning | $10.000 - $90.000 | Moderat (1.000 - 20.000 enheder) | Lav |

| Sand casting | $6.000 - $20.000 | Lav (1 - 5.000 enheder) | Moderat |

| CNC maskering | $0 | Meget lav (1 - 100+ enheder) | Høj |

Ofte stillede spørgsmål

1. Hvor meget koster værktøjet til sandstøbning?

Værktøjet til sandstøbning, ofte kaldet et mønster, er betydeligt billigere end værktøjet til trykstøbning. De typiske omkostninger ligger mellem ca. $6.000 og $20.000, afhængigt af delens størrelse og kompleksitet. Denne lavere indgangsomkostning gør sandstøbning til et velegnet valg for prototyper og produktion i små serier.

2. Hvorfor er trykstøbning så dyr?

Den høje pris på trykstøbning skyldes primært værktøjet. Formene udsættes for ekstrem varme og pres og skal derfor fremstilles af højkvalitets, herdet værktøjsstål for at overleve titusindvis af produktionscykluser. Processen med præcist at maskinbearbejde, varmebehandle og samle disse holdbare forme er en kompleks og kostbar opgave, som udgør en betydelig forudbetaling.

3. Er diecasting billigere end CNC?

Det afhænger helt af produktionsvolumenet. For en enkelt prototype eller et meget lille parti dele er CNC-bearbejdning langt billigere, fordi der ikke kræves værktøjsinvesteringer. Når produktionsvolumenet derimod stiger til flere tusinde, bliver støbning i matrix langt mere omkostningseffektivt. De høje initiale værktøjsomkostninger fordeler sig over mange dele, hvilket gør stykomkostningen væsentligt lavere end den konsekvente, høje stykomkostning ved CNC-bearbejdning.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —