Hvad er fosfatering? Typer, hvornår de anvendes, og hvorfor

Hvad er fosfatering, og hvorfor anvende det?

Hvad fosfatering betyder inden for metalafstøbning

Har du nogensinde undret dig over, hvorfor nogle bilardele holder længere, eller hvorfor maling hæfter bedre på visse metaloverflader? Svaret ligger ofte i en proces kaldet fosfatering . Kort sagt er fosfatering en kemisk konverteringsbehandling, der omdanner den yderste lag af et metal – typisk kuldioxidstål eller lavlegeret stål – til et tæt bundet, krystallinsk phosphatbelægning . Dette lag er ikke en maling eller en metallisk belægning. I stedet er det en ny overflade, der opstår gennem en kemisk reaktion, designet til at forbedre korrosionsbestandighed, malinghæftning og glideegenskaber inden for industrier som automobiler, fastgørelsesdele, husholdningsapparater og udstyr til oliefelt.

Hvordan fosfatkonverteringsbelægning dannes

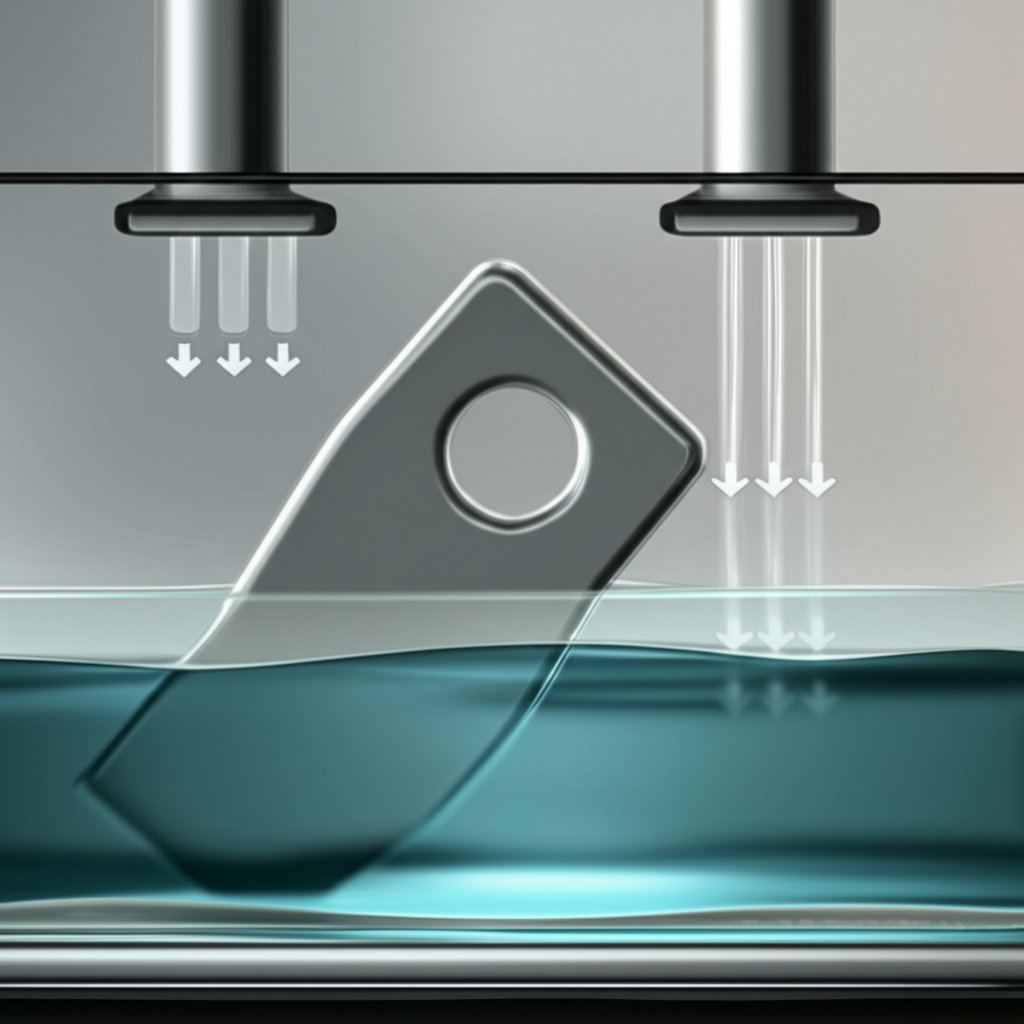

Lyder det kompliceret? Forestil dig, at du nedsænker en metaldel i et specielt bad indeholdende fosforsyre og metalioner såsom zink, jern eller mangan. Syren reagerer forsigtigt med metallet, og efterhånden som reaktionen skrider frem, dannes fosfatkrystaller, der fastgør sig til overfladen og danner et ensartet, mikrokristallinsk lag kendt som en fosfatkonverteringsbelægning . Denne proces kaldes nogle gange fosfatering, og den tilpasses nøje afhængigt af grundmaterialet og den ønskede ydeevne. Selvom stål er det mest almindelige underlag, gør specialiserede kemikalier det også muligt at fosfatisere aluminium eller zinkbelagt stål. (kilde) .

Fordele og iboende afvejninger

Hvorfor vælger producenter fosfatering frem for andre forbehandlinger? Her er en hurtig oversigt over, hvad du vil bemærke med et kvalitetsfuldt fosfatbelægning:

- Markant forbedret malinghæftning – maling hæfter bedre og holder længere

- Korrosionsbestandighed under belægninger – beskytter metal mod rust og miljøskader

- Reduceret galling og slid – især vigtigt for skruer, gear og formede dele

- Konsekvent overfladeaktivering – sikrer ensartet belægning i efterfølgende processer

Fosfatering vælges ofte på grund af sin omkostningseffektivitet, pålidelighed og evne til at levere konsekvente resultater som grundlag for yderligere belægninger eller smøremidler. Det er dog vigtigt at huske, at et fosfatkonverteringsbelægning alene ikke kan erstatte et fuldt barrierebelægning i barske miljøer. Dens beskyttende effekt afhænger af korrekt rengøring, badekontrol og efterbehandling. Uden disse faktorer kan selv den bedste fosfatbelægning mislykkes i forhold til forventningerne.

Hvor fosfatering placerer sig blandt forbehandlinger

I modsætning til maling eller overtræk er fosfatering et grundlæggende omdannelses trin, ofte det første i en række før maling, pulverbelægning eller oliering. Det er især værdsat i bilindustrien, hvor det hjælper karrosseripaneler og fastgøringsdele med at modstå korrosion, og i maskiner eller oliebare dele, hvor smøremiddel og slid er afgørende. Der findes specialiserede versioner til aluminium og zinkbelagte stål, men de fleste anvendelser fokuserer på stål- og jernsubstrater.

Phosphatering er et grundlæggende omdannelses trin, der gør, at efterfølgende belægninger fungerer bedre, holder længere og anvendes mere konsekvent.

Hvis du vurderer, at du har en hvad er fosfatering tænk på det som en strategisk overfladebehandling, der frigør bedre ydeevne for maling, smøremidler og endda ubeskrevne metaldele til dit næste projekt. De følgende afsnit guider dig gennem de vigtigste typer af fosfater, trin-for-trin proceskontrol, kvalitetssikringsskabeloner, fejlfinding og klare valgvejledninger – så du kan vælge den rigtige fosfatkonvertering til dine behov.

Sådan fungerer fosfateringsprocessen

Overslag over overfladeforberedelse

Når du går ind i en moderne fosfateringsanlæg , kan arbejdsgangen virke højteknologisk, men kerneprocesserne er stadig praktiske og metodiske. Hvorfor er overfladeforberedning så afgørende? Fordi ydeevnen for enhver fosfatbelægning på stål afhænger først og fremmest af, hvor ren og aktiv overfladen er. Forestil dig at forsøge at male over fedtet, støvet metal – belægningen vil simpelthen ikke holde. Derfor starter hver vellykket fosfateringsproces med omhyggelig rengøring og inspektion.

- Indkomne inspektion og identifikation af forurening: Dele kontrolleres for olier, rust eller anden snavs. Dette hjælper med at vælge den rigtige rengøringsmetode og sikrer, at processen tilpasses hver enkelt parti.

- Mekanisk eller kemisk rengøring: Vedhængende forureninger kan kræve stråling eller specielle rengøringsmidler, inden der går videre.

- Alkalisk afsmøring: Et varmt, alkalisk bad fjerner fedt og værksolier. Dette er et must for konsekvent fosfatering resultater (kilde) .

- Vandudvaskning: Udvaskning eliminerer rester af rengøringsmidler og forhindrer uønskede reaktioner i senere trin.

- Aktivering (hvis anvendt): Nogle processer bruger en forbehandling for at fremme fine, ensartede fosfatkrystaller – især vigtigt for dele med komplekse former.

Oversigt over konverteringstrin

- Fosfateringsapplikation (neddykning eller spray): Her finder den vigtigste kemiske reaktion sted. Dele enten neddykkes i eller besprøjes med en fosfateringsopløsning – som indeholder jern-, zink- eller manganforbindelser. Valget mellem neddykning og spray afhænger af delenes geometri, produktionsstørrelse og typen af fosfatbehandling ønsket. For eksempel anvendes zinkfosfat ofte på bilkarosseri via spraysystemer, mens tunge dele måske gennemgår neddykning for et mere robust overfladebelæg.

- Mellemvask(er): Efter fosfateringen sikrer grundig vask, at der ikke er rester af kemikalier tilbage, hvilket kunne forstyrre efterfølgende belægninger.

- Efterbehandling/tætningsmiddel (valgfrit): Der kan påføres en chromateret eller ikke-chromateret forsegler for at øge korrosionsbestandigheden og malingens vedhæftning. Det anbefales at bruge efterbehandlingsmidler, der er understøttet af klar teknisk dokumentation, for at sikre stabil ydeevne.

Tørring og håndtering

- Tørring: Dele tørres ved hjælp af varmluft, ovne eller luftknive for at forberede til maling eller opbevaring. Korrekt tørring forhindrer vandpletter og sikrer, at fosfatlaget er intakt.

- Påføring af belægning eller beskyttet opbevaring: De behandlede dele er nu klar til maling, pulverlakering, oliegivning eller midlertidig opbevaring. En vellykket fosfatvask betyder, at metallet er forberedt til det næste trin.

Afgørende faktorer og klarhedstjekliste

Igennem hele fosfateringsproces , flere faktorer afgør belægningskvaliteten:

- Rent, oliefrit overflade før fosfatering

- Konsekvent badeomrøring og temperaturregulering

- Friske, uforurenete udvaskninger mellem trinnene

- Minimal tid mellem udvaskning, fosfatering og tørring

- Kontrolleret badgenopfyldning – justering af kemikalier efter behov for ensartede resultater

Før dele sendes videre, tjek følgende:

- Ingen vandbrud (vand løber jævnt over overfladen)

- Ensprøjtet matt overflade fra fosfatbelægningen

- Ingen synlig smut eller rester

- Rigtig dræning – ingen pølser eller striber

Afgørende valg: Neddykning kontra spray, jern kontra zink kontra mangan

Valg af den rigtige proces afhænger ofte af delens design og tilsigtede anvendelse. Immersionsmetoden foretrækkes til tunge, komplekse eller slidintensive dele, mens spraylinjer egner sig til høj gennemstrømning og enklere former. Jernfosfat er omkostningseffektivt til grundlæggende malingunderlag, zinkfosfat vælges for overlegent korrosionsbeskyttelse, og mangan anvendes, hvor glideevne er afgørende. Hvis der kræves præcis pH, temperatur eller immersions tid, skal der henvises til de relevante standarder eller den tekniske information fra leverandøren. Ved almindelig drift er det afgørende for kvaliteten at sikre, at emnet bliver fuldstændigt vådet, badvæsken røres tilstrækkeligt, og mellemstop minimeres mellem trinene.

Husk, målet med hver eneste fosfatbelægning på stål er at skabe et ensartet og fastholdende grundlag for det følgende—uanset om det er maling, pulver eller olie. I næste afsnit får du hjælp til at vælge den rigtige fosfattype til din applikation, idet jern-, zink- og manganmuligheder sammenlignes ud fra funktion og branchebehov.

Typer af fosfatbehandlinger og hvornår de anvendes

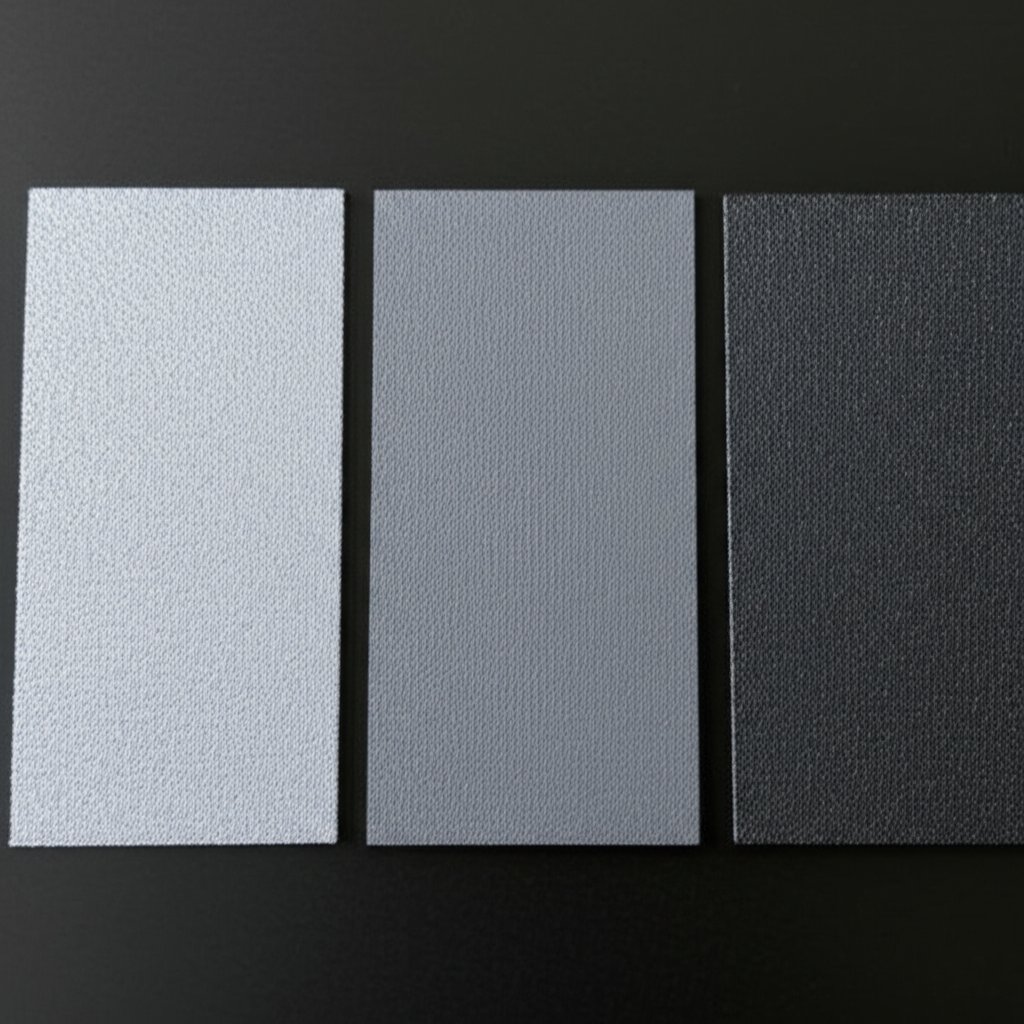

Jern vs. zink vs. mangan på et glas

Når du skal vælge den bedste fosfatbehandling til dit projekt, er det en fordel at se kerneforskellene side om side. Hver type – jern, zink og mangan – har unikke fordele til specifikke industrielle behov. Lad os gennemgå de praktiske fordele og kompromisser for hver enkelt:

| Fosfattype | Primær funktion | Typiske efterfølgende belægninger | Korrosionsbestandighed (under maling) | Slid/smøreegenskaber | Almindelige industrier/anvendelser |

|---|---|---|---|---|---|

| Jernfosfatbehandling | Grundlag for maling, let korrosionsbeskyttelse | Væskepaint, pulverlak | God (til milde miljøer) | Lav (ikke absorberende for olier) | Husholdningsapparater, automobils karosseriplader, reoler, forbrugsgoder |

| Zinkfosfatbehandling | Paintgrund, korrosionsprimer, koldformning | Væskepaint, pulverlak, olie, voks | Udmærket (bedst blandt fosfater) | Moderat (absorberer smøremidler godt) | Automobilchassis, tungt udstyr, beslag, militær, byggeri |

| Manganfosfatbehandling | Slid, smøring, løbslidselbeskyttelse | Olie, voks, let maling | Meget god (når den er oliefyldt), moderat (rå) | Høj (bedst til bevægelige dele) | Gear, lejer, beslag, oliefeltværktøj, interne motordeler |

Valg af filmtykkelse og krystalstruktur

Ikke alle fosfatbehandlinger er lige gode – selv inden for én type findes der valgmuligheder for forskellige filmtykkelser og krystallstørrelser. Sådan vælger du den rigtige phosphatbelægning til dit anvendelsesområde:

- Tykkere belægninger: Vælg film med højere vægt og grovkristallinsk struktur, når du har brug for maksimal olie- eller voksretention – ideel til manganfosfatbehandling på skruer og gear eller tung zinkfosfatbehandling til koldformning og rustbeskyttelse.

- Lettet, finkristallinske belægninger: Vælg disse til komplekse geometrier eller når en jævn, malet klar overflade er afgørende. Jernfosfat og let zinkfosfat er almindelige valg til højkapacitets sprayelinjer, hvor ensartet udseende og malinghæftning er vigtigst.

Ydeevnen af din fosfatbehandling handler ikke kun om tykkelse – det handler også om krystalstrukturen. Tætte, fintkornede lag forbedrer malinghæftning og korrosionsbestandighed, mens grove, åbne strukturer optager olie og giver overlegen smøreevne og beskyttelse under indløbning.

Branchespecifikke anbefalinger

- Automobil karosseri og paneler: Jernfosfatbehandling anvendes ofte som omkostningseffektiv grund til maling i milde miljøer. For øget korrosionsbestandighed, især på chassis, foretrækkes zinkfosfatbehandling.

- Fastsætningsdele, gear og motordelen: Manganfosfatbehandling er det foretrukne valg for løbning, indkørsel og smøreforhold – især når emnet vil blive olieførst efter behandlingen. Du ser ofte dette som en sort fosfatbehandling på kritiske bevægelige dele.

- Tungt udstyr og militær: Zinkfosfatbelægning foretrækkes pga. dens fremragende korrosionsbeskyttelse under overfladen og kompatibilitet med flere typer topbelægninger, herunder olier og voks.

- Husholdningsapparater og forbrugerprodukter: Jernfosfat anvendes bredt pga. sin enkelhed og omkostningseffektivitet, hvor ekstrem korrosionsbestandighed ikke kræves.

Det er vigtigt at huske: Metallurgi, tidligere formningsoperationer og overfladens renhed kan påvirke resultaterne lige så meget som badekemiets sammensætning. Selv den bedste manganfosfatbehandling eller zinkfosfatbehandling vil svigte, hvis underlaget ikke er ordentligt forberedt.

Vælg en tykkere, grovkristallinsk belægning, når olietilbageholdelse eller slidstyrke er nødvendig; vælg en lettere, fintkrystallinsk finish til komplekse former eller når malingens udseende er afgørende.

Sammenfattende handler valg af den rigtige fosfatbehandling om at matche funktionen til miljøet og efterfølgende processer. Uanset om du har brug for en robust manganfosfatbehandling til løbebæreevnebeskyttelse, eller en økonomisk jernfosfatbelægning til malingelinjer, hjælper forståelsen af disse forskelle dig med at træffe det bedste valg for din anvendelse. Herefter undersøger vi, hvordan fosfatbelægninger samvirker med maling og grundtilbud for at sikre langvarig korrosionsbeskyttelse og vedhæftning.

Fosfatbehandling til malingsvedhæftning og korrosionsbeskyttelse

Hvorfor fosfat forbedrer malingsvedhæftning

Har du nogensinde undret dig over, hvorfor nogle malet metaldele modstår fligning, bobling eller rust i årevis, mens andre svigter hurtigt? Hemmeligheden ligger ofte i overfladeforberedelsen – specifikt brugen af fosfatering. Når du påfører en fosfatbelægning, oprettes der et mikrokristallinsk lag på metallet. Dette lag er ikke kun til udseendets skyld; det giver en unik mikro-forankringseffekt. Forestil dig millioner af små toppe og daler på mikroskopisk niveau. Malingprimer, som zinkfosfat malingprimer , kan trænge ind i disse områder, fastlåses og danne en meget stærkere forbindelse med det underliggende metal. Denne mikro-forankring, kombineret med den forbedrede overfladeenergi på det behandlede metal, sikrer, at maling- eller pulverlaker hæfter mere ensartet og modstår afdeling over tid.

Primerkompatibilitet og rækkefølge

At få mest muligt ud af din fosfatbehandling handler ikke kun om belægningen i sig selv – det handler også om, hvad der kommer bagefter. Her er en tjekliste over bedste praksis, når du forbereder male- eller pulverlakeringsprocessen:

- Grundig rengøring: Fjern olier, støv og al løs korrosion før fosfatbehandling.

- Hurtig overgang til maling: Flyt dele hurtigt til malearbejdet lige efter tørring for at undgå flaske rust eller forurening.

- Kompatible primerer: Brug primerer, der er formuleret til at binde med fosfatabehandlede overflader, såsom zinkfosfat malingprimer til stål.

- Omhyggelig håndtering: Undgå at røre eller forurene fosfatlaget før maling eller pulverlakering.

Fosfatbehandling er særlig effektiv som forbehandling til både væske- og pulverlakering, herunder på pulverlakeret plademetal . Fosfatlaget hjælper med at forhindre problemer som udgassing eller dårlig vedhæftning, såfremt det er rent, tørt og ordentligt forseglet før påføring af belægning.

Realiteter omkring rustbekæmpelse: Maling over rust og korrosionskontrol

Du kan se produkter, der markedsføres til maling over rust , men her er det, du skal vide, for at opnå pålidelige, langvarige resultater: Selvom nogle specialiserede malinger kan indkapsle og bremse eksisterende rust, opnår man den mest forudsigelige ydeevne ved at fjerne så meget løs korrosion som muligt, grundigt rengøre overfladen og derefter påføre en konverteringsbehandling som fosfatering, før der males (Ikke-malinger) . Denne fremgangsmåde sikrer, at det nye malingssystem binder sig til en stabil, korrosionsbestandig base i stedet for til sprød rust, som kunne undergrave overfladen.

Når det kommer til zink, undrer mange sig over: er forzinket metal rustfrit ? Zinkpladering giver et offerlag, der beskytter stål ved at reagere med ilt først. Det er dog ikke en permanent løsning – over tid, især i barske eller marine miljøer, vil zinket slide væk og efterlade stålet sårbart. For maksimal holdbarhed er det en afprøvet strategi at kombinere zinkfosfat-forbehandlinger med kompatible primerer og topcoats.

Deres belægning er kun lige så holdbar som dens overfladeforberedelse – fosfatering forbedrer grundlaget for langvarig ydeevne.

Pulverlak-egenskab: Undgå faldgruber

Metaller med fosfatbehandling er fremragende kandidater til pulverlak, men kun hvis fosfatlaget er rent, forseglet og helt tørt. Hvis ikke, kan der opstå problemer som udgasning (bobler eller prikhuller) eller dårlig vedhæftning. For pulverlakeret plademetal , kontroller altid, at den fosfaterede overflade består vandbrudstesten og er fri for forureninger, inden den sendes til ovnen. Denne ekstra omhu hjælper med at sikre, at din pulverlakerede overflade både har en visuelt tiltalende udseende og robust korrosionsbeskyttelse.

Med fosfatgrundlaget på plads kan du med tillid opbygge et maling- eller pulverlakeringssystem, der er modstandsdygtigt over for rust, ser godt ud og holder i mange år. Dernæst vil vi dykke ned i proceskontrol og badeadministration – så du kan opnå konsekvente, højkvalitetsresultater hver gang.

Proceskontrol og badeadministration: væsentlige elementer for konsekvente fosfateringsresultater

Overvågning af bade og titrering: grundlæggende principper

Har du nogensinde undret dig over, hvorfor et parti fosfateret stål har en fejlfri finish, mens et andet ikke lever op til forventningerne? Svaret ligger i proceskontrollen. At styre en fosfatkonverteringsbelægningsproces handler om at følge de rigtige variable og bruge de rigtige fosfateringskemikalier , og reagere hurtigt på ændringer. Lyder det komplekst? Lad os gøre det enkelt, så du kan holde dine belægninger ensartede og af høj kvalitet.

- Daglige titreringer af fri/samlet syre: Regelmæssig titrering er din første forsvarslinje. Brug din leverandørs metode til at måle både samlet syre (overordnet surhedsgrad) og fri syre (den reaktive del). Disse tal fortæller dig, om din bade er inden for det optimale område for dannelse af et holdbart zinkfosfat konverteringsbelægning eller jernfosfat forbehandling .

- Temperaturverifikation: Fosfatbade fungerer bedst ved høje, stabile temperaturer – ofte over 180°F. For koldt, og reaktionen standser; for varmt, og du risikerer ætning af metallet eller danner ru, kornede belægninger.

- Slaminspektion: Alle fosfatprocesser producerer slam som biprodukt. Tjek tankbunden og slamfælder dagligt. Overdreven opbygning kan signalere ubalance i badet eller for stor forurening.

- Tjek af ledningsevne i skylningsvandet: Efter fosfatering skal udvaskningerne være rene og have lav ledningsevne. Høje aflæsninger kan tyde på kemikaliedrift eller utilstrækkelig udvaskning, hvilket kan påvirke processer nedstrøms fosfatbelægning kvalitet.

- Logning af badetid Hold et registrering af, hvor længe hver del opholder sig i badet. Konsekvente opholdstider hjælper med at sikre ensartet belægningstykkelse og krystalstruktur.

| Dato/Skift | Tank-ID | Temperatur | Fri/Total syre | Accelerator | Slamobservation | Vaskvandsledningsevne | Tilføjelser | Noter | Initialer |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 AM | Phos-1 | 185°F | 6.0/1.0 | OK | Lyserød | Lav | Ingen | — | JS |

Påfyldning og medtagning af kontrol

Hvordan holder du din badmasse i det optimale område? Tilsæt koncentrat baseret på titreringsresultater, produktionshastighed og visuel filmkvalitet. Hvis den frie syre eller totale syre falder under målet, tilsæt mere af den relevante fosfateringskemikalier . Hvis du ser ujævne eller tynde belægninger, undersøg for temperaturfald eller overdreven medtagning – når emner trækker for meget opløsning ud af tanken. Automatiske doseringssystemer kan hjælpe, men selv manuelle justeringer virker, hvis du dokumenterer ændringer og følger tendenser. Husk, at påfyldning handler ikke bare om at tilføje mere; det handler om at genskabe den rigtige balance for din fosfatkonverteringsbelægningsproces .

Forureningskilder og advarsler

Selv det bedst vedligeholdte bad kan blive offer for forurening. Her er de sædvanlige mistænkte, du skal holde øje med:

- Olier fra utilstrækkelig rengøring før jernfosfat forbehandling

- Kalksalte fra hårdt vand, som kan udfældes og forstyrre den kemiske balance

- Stålslib og partikler fra tidligere processtrin

- Krydsoverførsel fra forgangsprocessers kemikalier eller inkompatible rengøringsmidler

Undersøg og rengør dine tanke regelmæssigt, og følg leverandørens anvisninger for periodiske badeudskiftninger for at holde forurening under kontrol. Hvis du bemærker pludselige ændringer i belægningens udseende – som f.eks. plettet overflade, farvevariationer eller for meget slam – skal du straks undersøge årsagen. Konsekvente logbogsføring og trendanalyser hjælper dig med at opdage problemer, inden de påvirker din fosfateret stål produktion.

Sammenhæng mellem proceskontrol og belægningskvalitet

Hvorfor alt dette arbejde? Fordi nøje proceskontrol fører til ensartet filmstruktur, pålidelig fosfatbelægning ydelse og færre overraskelser i efterfølgende maling eller formning. Forestil dig at sende et parti dele til maletning, kun for at opdage dårlig vedhæftning eller uregelmæssig finish – ofte kan hovedårsagen spores tilbage til en overset parameter i fosfatkonverteringsbelægningsproces . Ved at bruge tjeklisten og badeloggen ovenfor giver du hvert parti den bedst mulige chance for succes.

Klar til næste skridt? Vi kigger herefter på inspektionsaccept og dokumentationsskabeloner – så du kan verificere kvaliteten og holde din proces på rette spor hver eneste gang.

Inspektionsaccept og dokumentationsskabeloner for pålidelig fosfateringskvalitet

Acceptkriterier, skribenter kan vedtage

Når du styrer en fosfateringslinje, hvordan ved du så, at dine fosfaterede dele lever op til forventningerne hver gang? Klare, handlebare acceptkriterier gør hele forskellen. Her er et praktisk skema, du kan bruge til at standardisere kvalitetskontroller for enhver fosfatering af stål eller fosfatering af aluminium anvendelsesområde:

| Attribut | Acceptanskriterier | Testmetode/referencer |

|---|---|---|

| Udseende | Ensom matt overflade, ingen blotte områder, ingen snavs eller hvide pletter; konsekvent farve (grå til sort for stål, i henhold til specifikation) | Visuel inspektion under 50+ lumen/fod² 2(538 lux); se TT-C-490H, 3.5.1 |

| Holdfasthed | Mindre end 5 % af belægningen fjernes af tape; minimum 4B vurdering (tape-test) | ASTM D3359 (krydssnit/tape); TT-C-490H, 3.5.6 |

| Belægningsvægt/tykkelse | Inden for leverandørens/kontraktens interval (f.eks. et typisk interval som 1,1–11,8 g/m² for zinkfosfater og 0,2–1,0 g/m² for jernfosfater) | Afblanding/vægtning i henhold til TT-C-490H, A.4.5–A.4.9 eller MIL-DTL-16232G, 4.7.3 |

| Renlighed | Ingen vandbrud (vand løber jævnt); ingen synlig snavs eller korrosion | ASTM F21/F22 (vandbrudstest); TT-C-490H, 3.3.1, 4.7.3.1 |

| Efterbehandling (hvis påkrævet) | Tilstedeværelse af forsegling/olie som specificeret; ingen overflødig rest | Visuel/taktil; leverandørs procesark |

Inspektionsmetoder og stikprøveudtagning: Praktisk kvalitetssikringsplanlægning

Lyd komplekst? Her er en overskuelig tjekliste, der hjælper dig med at opbygge en solid inspektionsplan for fosfateret dele, uanset om du kører en højvolumenproduktion eller en specialiseret batchproces:

- Partidefinition: Grupper efter underlag, belægningstype og procesbatch eller skift (se TT-C-490H, 4.3.2).

- Stikprøvestørrelse: Følg din interne kvalitetsplan, men typisk praksis er mindst to testprøver per batch eller dags produktion.

- Test af filmvægt: Fjern og vejligningsprøver i henhold til TT-C-490H, A.4.5–A.4.9 eller MIL-DTL-16232G, 4.7.3.

- Adhæsionsprøve: Brug tværstreget klistertapetest (ASTM D3359) efter malingpåføring. For jernfosfat konverteringsbelægning kontroller, at malingen ikke bladrer eller flager af.

- Korrosionsbestandighed: Saltkog (ASTM B117) eller cyklisk korrosion (GMW14872) som angivet i kontrakten eller tegningen.

- Dokumentationsopbevaring: Opbevar optegnelser over testresultater, badejournal og inspektion for hver parti i henhold til TT-C-490H, 6.13.

Til fosfatering af aluminium sørg for at bruge de specifikke testpaneler og krav for aluminium i MIL-DTL-5541 eller TT-C-490H, og dokumentér eventuelle afvigelser eller særlige proces trin.

Eksempler på specifikationstekst til kontrakter og tegninger

Har du brug for en klar-som-det-står-klauses til din næste indkøbsordre eller tegning? Her er en skabelon, du kan tilpasse til stål fosfatbelægning eller andre almindelige behov:

Leverer fosfatkonverteringsbelægning, der er velegnet som malinggrundlag på carbonstål- eller aluminiumdele. Processen skal omfatte rengøring, skylning, konvertering, skylning, efterbehandling (hvis angivet) og tørring. Brug jern- eller zinkfosfat som angivet på tegningen; belægningsudseendet skal være ensartet uden smuts eller upåklædte områder. Verificer belægningsvægt og klæbehæftning i overensstemmelse med relevante ASTM/ISO-standarder. Vedligehold processtyrings- og inspektionsdokumentation for hver parti.

Referencestandarder såsom ASTM D3359 (klæbehæftning), ASTM B117 (saltkogeprov), og TT-C-490H eller MIL-DTL-16232G for proces- og acceptkriterier (se TT-C-490H for detaljer) .

Partiopgørelse og QA-dokumentationsskabelon

At holde styr på tingene er afgørende for både overholdelse og fejlfinding. Her er en enkel tabel til partiopgørelse, du kan implementere for hver kørsel af fosfaterede dele:

| Arbejdsordre | Delnummer | Substrat | Procesrute | Tank-id'er | Tidspunkter (start/slut) | Operatør | Resultater/målinger | Oplæg | Afvigelshandlinger |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Stål | Jernfosfat/Spray | P1, R1 | 08:00–09:30 | JD | Filmvægt: 3,2 g/m 2; Hæftning: 4B; Visuel: Godkendt | Accepteret | — |

For mere omfattende kvalitetssikring kan du tilføje felter for miljøforhold, særlige instruktioner eller links til digitale fotos. Til fosfateret aluminium bemærk alle procesafvigelser eller særlige testresultater.

Ved at vedtage disse skabeloner og henvise til anerkendte standarder vil du effektivisere inspektionen, fremskynde revisioner og sikre, at hver eneste fosfatering af stål eller aluminiumdel opfylder dine kundes forventninger. Dernæst beskæftiger vi os med fejlfinding – så du hurtigt kan diagnosticere og rette fejl, så din proces forbliver på rette spor.

Fejlfinding af defekter og korrektive foranstaltninger ved fosfatering af stål

Defekt-diagnose ud fra udseende

Når du kører en fosfateringslinje, støder selv de mest erfarne operatører på overraskelser – plettet belægning, mærkelige farver eller maling, der simpelthen ikke vil hæfte. Lyder det kendt? Lad os analysere, hvad disse symptomer fortæller dig, så du hurtigt kan fosfatisere ståldеле med tillid og konsekvens. Nedenfor finder du en praktisk fejlfindings-tabel, som du kan bruge til at diagnosticere, rette og forhindre almindelige defekter i fosfatering af stål og manganfosfatering linjer.

| Symptom | Mulige årsager | Korrektive foranstaltninger | Forhindrende foranstaltninger |

|---|---|---|---|

| Plettet eller ubehandlet områder | Dårlig rengøring (olie/rust), lav syre, udtøjet accelerator, kort proces tid, lav temperatur | Rengør dele igen, tjek og juster badekemi ifølge leverandørens titrering, forøg tid/temperatur, optimer aktivering | Valider effektiviteten af rengøringen, stram tidsplan for titrering og badeovervågning, hold korrekt aktiveringsbad vedligeholdt |

| Ru, sandagtig tekstur; svag adhæsion | Overmodent bad (højt slamindhold), høj fri syre, for lang behandlingstid, grov krystalvækst | Fjern slam, juster syreratio (FS/TS), reducer behandlingstid, opfrisk badet hvis nødvendigt | Overvåg slamindhold, hold FS/TS inden for leverandørens anbefalede interval, undgå overbehandling |

| Hvid rust dannes hurtigt; fejler saltkogtest | Tynd fosfatlag, utilstrækkelig forsegling, udvaskningsforurening (chlorider/sulfater) | Forøg belægningsvægt (juster bad, tid, temperatur), anvend efterbehandlingsforsegler, brug deioniseret udvandingsvand | Tjek regelmæssigt belægnings tykkelse, verificer tætningsmiddelapplikation og sikr renhed af skyllevand |

| Mørk/sortagtig smut; gulaktige eller mørke pletter | Overætning, badkontaminering (tunge metaller), overophedet bad, dårlig udskylning | Opfrisk skyllebade, kontroller badtemperatur, rens bad (filtrering), neutraliser og skyl efter syning | Overhold grænseværdier for ledningsevne i skyllevand, overvåg badtemperatur, undgå kontaminerede vandkilder |

| Sortløb eller ujævn krystalvækst | Kontamineret bad, for høj jernakkumulering, højt sedimentindhold | Delvis udskiftning, filtrering, planmæssig slamt fjernelse | Tilføj filtrering, øg slamtudskillelse, overvåg Fe 2+niveauer |

| Dårlig malinghæftning, bobler, afdeling | Residualolie, utilstrækkelig aktivering, dårlig udvaskning, for tyk eller løs fosfatlag | Revisere rengøring og aktivering, verificere vandbrudsfri overflade, optimere fosfatbehandling (undgå grove krystaller), forbedre udvaskning | Standardiser forberedelsesprocesser, minimer tid til maling, sikr fuldstændig udvaskning |

| Kraftig slamdannelse | Høj belastning, lav omrøring, oxidation, jernoverførsel fra syndeling | Øg omrøring, indlæg regelmæssig slamfjernelse, kontroller jernindhold | Optimer styrkevinklen/afløb, vedligehold kvaliteten af syndeling, installér filtreringssystem |

Korrigéringsforanstaltninger og forebyggelse

Forestil dig, at du opdager et ujævnt sort fosfatbelægning eller bemærke overflødigt slam i bunden af tanken. Hvad nu? Ret ikke bare det umiddelbare problem – dokumenter årsagen i din batchrapport og gennemgå din genopfyldningslogik. Mange tilbagevendende problemer i fosforerings processer stammer fra oversete rengøringsfaser, ældede bad eller inkonsistent overvågning. Stram din titreringsplan, verificér vand-brud-testen og sikr dig korrekt omrøring for at opnå fosfatisere dele med færre overraskelser.

- En ensartet matt finish – ingen glansede eller blotte områder

- Konsekvente drænmønstre – ingen striber eller pletter

- Intet vand-brud – vand skal løbe jævnt hen over overfladen

Disse signaler bekræfter, at din proces er på rette spor. Hvis noget er forkert, handl hurtigt: gennemgå rengøring, tjek badkemi og inspicer skylninger. Ved vedvarende problemer, konsulter din leverandørs tekniske notater for specifikke grænseværdier – gæt aldrig på tal eller foretag justeringer uden data.

Knytning af defekter til forudgående årsager

Tænk på fejlfinding som detektivarbejde. Hvis du for eksempel ser dårlig malinghæftning efter manganfosfatering , spore processen baglæns: Var rengøringsprocessen effektiv? Har du tjekket aktivering og afspølningens kvalitet? Var badekemiets sammensætning under kontrol? Ofte ligger årsagen til defekten længere oppe i processen. Ved systematisk at følge symptomer og årsager op, kan du forhindre gentagne problemer og opretholde en høj finishkvalitet batch efter batch.

Ved at anvende denne fejlfindingsmetode holder du din fosfatering af stål og sort fosfatbelægning produktion kørende uden afbrydelser. Dernæst guidar vi dig igennem valg og samarbejde med automobilkvalificerede fosfateringsleverandører – så du kan sikre, at alle dele er klar til mållinjen.

Valg af en automobilspecialiseret fosfateringspartner

Hvornår man bør udlicensere fosfativering af automobildeler

Forestil dig, at du skal skrue op for et nyt automobilprojekt – stramme frister, strenge specifikationer og intet margin for fejl. Hvornår bør du overveje at udlicensere dit fosfateringsarbejde? Svaret afhænger ofte af produktionsstørrelse, kvalitetskrav og om din interne linje kan levere konsekvente resultater, der opfylder automobilstandarder. Hvis du har brug for IATF 16949-certificering, integreret stansning/afslutning eller hurtig levering til prototyping og masseproduktion, kan en specialiseret partner hjælpe dig med sikkerhed med at nå målstregen inden for pulverlakning.

Hvad du bør spørge en automobilkvalificeret partner

Lyd det kompliceret? Det behøver det ikke at være. Her er en tjekliste over afgørende spørgsmål og nøglekriterier, der kan guide din søgning efter en pålidelig fosfateringsudbyder til automobiler metaldele:

- Certificering: Er udbyderen IATF 16949-certificeret for kvalitetsstyring i bilindustrien?

- Integrerede muligheder: Kan de håndtere stansning, bearbejdning, fosfativering og afsluttende pulverlakning i én arbejdsgang?

- Proceskontrol: Hvordan overvåger de badkemi, belægningsvægt og vedligeholder procesdokumentation?

- PPAP/Sporebarhed: Tilbyder de fuld dokumentation efter Production Part Approval Process (PPAP) og batch-sporebarhed?

- Malingelinie-kompatibilitet: Vil deres fosfatbehandling integreres problemfrit med Deres nedstrøms maling- eller pulverlaklinje?

- Prøvekørsler: Er pilotproduktioner og valideringsprøver tilgængelige til godkendelse?

- Inspektion og testrapporter: Kan De få vist data for klæbehæftning, korrosion og ensartethed (ASTM/ISO)?

- Leveringstid og fleksibilitet: Hvor hurtigt kan de tilpasse sig designændringer eller hastebestillinger?

Opbygning af en leverandørliste: Hvem bør overvejes?

Sådan strukturerer du din liste over leverandører af autophosfateringstjenester, med fokus på både lokale og globale muligheder. Start med leverandører, der demonstrerer robuste kvalitetssystemer, avanceret procesintegration og en dokumenteret historik for leverancer til bilindustrien:

| Udbyder | Nøglestyrker | CERTIFICERINGER | Typiske automobilspecifikke egenskaber |

|---|---|---|---|

| Shaoyis metalphosfateringstjenester til bilindustrien | Tilpasset phosfatering, finishlinje pulverlak, komplet stansning/maskinbearbejdning/finish, hurtig prototypning | IATF 16949 | Chassis, lejebusser, beslag, masseproduktion, små serier, prototypning |

| Cleveland Phosphating | Phosfatering til bil- og industribrug, lokal support | ISO 9001, branchespecifikke | Karosseriplader, samlinger, OEM-dele |

| Parker Rust Proof of Cleveland | Klassisk fosfatering, Parker Rust Proof, olie- og voksbelægninger | Branchespecifik | Samlinger, beslag, chassis |

| American Metal Coatings | Højkapacitets finishlinje pulverlakering, zink- og manganfosfat, e-lak | ISO 9001 | Automobil, husholdningsapparater, tungt udstyr |

Valg af fosfattype efter anvendelse

Ikke alle projekter kræver samme fosfatbelægning. For forbedret malinghæftning og korrosionsbeskyttelse på karosseriplader eller beslag er zinkfosfat ofte det bedste valg. Hvis dine samlinger, gear eller ledninger kræver glideevne eller løbehjælp under indkørsel, er manganfosfat et klogt valg. Valider altid dit valg med prøvepartier – gennemgå kompatibilitet med finishlinje pulverlakering, malinghæftning og korrosionstestresultater, før du går i fuld produktion.

At vælge den rigtige fosfateringspartner handler om mere end blot pris – søg efter dokumenterede kvalitetssystemer, integrerede overfladebehandlingsmuligheder og en parter, der er villig til at køre prøvepartier, der matcher dine reelle krav.

Ved at anvende denne strukturerede tilgang mindsker du overraskelser og sikrer, at dine automobildelene er klar til alle efterfølgende processer, fra stansning til pulverlakering i slutfasen. For flere oplysninger om Shaoyis løsninger fra start til slut, herunder hurtig prototyping og skræddersyet fosfativering til bilindustrien, se deres service side . Efterspørg altid konkurrencedygtige tilbud og prøvekørsler for at finde den bedste løsning til dit projekts behov.

Ofte stillede spørgsmål omkring fosfativering

1. Hvad er formålet med fosfativering?

Fosfatering omdanner overfladen af stål eller andre metaller til et krystallinsk fosfatlag, hvilket forbedrer korrosionsbestandighed, forbedrer malinghæftning og reducerer slid. Det anvendes bredt i bilindustrien, skruer og husholdningsindustrien for at sikre, at belægninger holder længere og yder bedre.

2. Hvad er de tre typer af fosfatering?

De vigtigste typer er jernfosfatering, zinkfosfatering og manganfosfatering. Jernfosfat er omkostningseffektivt til basis malingunderlag, zinkfosfat giver overlegent korrosionsbeskyttelse og malinghæftning, og manganfosfat foretrækkes på grund af sin glideegenskaber og slidstyrke i applikationer såsom gear og fastgørelsesdele.

3. Hvad er fosfatiseringsprocessen?

Fosfatisering, eller fosfateringsprocessen, indebærer rengøring af metallet, påførsel af en fosfatopløsning (ved neddykning eller sprøjtning), skylning og undertiden forsegling af overfladen. Dette danner et ensartet fosfatbelæg, der forbereder metallet til maling eller yderligere behandling.

4. Kan fosfatering anvendes på metaller ud over stål?

Ja, selvom fosfatering mest almindeligt anvendes på kuldioxid- og lavlegerede stål, gør specialiserede kemikalier det muligt at opnå effektive fosfatbelægninger på aluminium og zinkbelagte stål, hvilket udvider dens anvendelse inden for forskellige industrier.

5. Hvordan vælger jeg den rigtige type fosfatbelægning til mit formål?

Valget afhænger af delens funktion og miljø: brug jernfosfat til milde miljøer og malinggrundlag, zinkfosfat til forbedret korrosionsbestandighed og malinghæftning samt manganfosfat til dele, der kræver smøreforhold eller slidbeskyttelse. At rådføre sig med en kvalificeret leverandør sikrer den bedste løsning for dine behov.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —