Hvad er kobberplatering? Nøglebasisbelægning i automobil metalafstødning

Kobberplatering Defineret Og Hvorfor Det Er Vigtigt

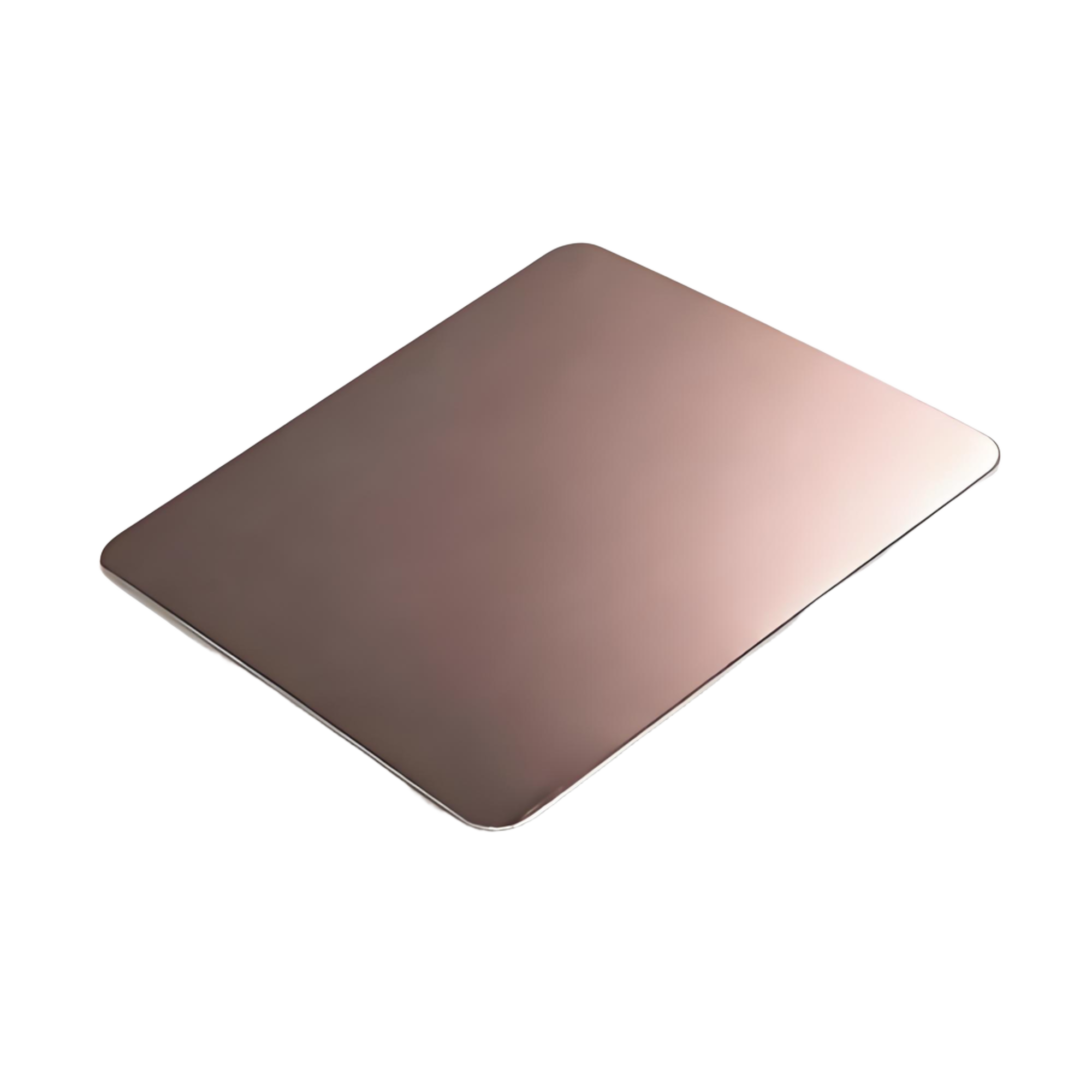

Når du designer en automobillack, afgør basislaget ofte, om resten af stakken lykkes. Hvad er kobberplatering? Det er en elektrokemisk metode, der afsætter et tyndt kobberlag på en ledende del ved hjælp af et elektrolytvandbad og strøm, hvilket resulterer i en kontrolleret kobberaflejring, som du kan bygge videre på. Dette basislag forbedrer vedhæftningen, hjælper med at udjævne mindre fejl med tilsætningsstoffer, øger elektrisk og termisk ledningsevne og forbereder overfladen til efterfølgende nikkellag eller kromlag. Det kan give beskyttelse, men alene på ubeskåret stål kan kobber muligvis ikke forhindre rust på lang sigt, så det kombineres typisk med andre metaller i en stak.

Hvad Kobberplatering Gør I Automobillack

Lyd komplekst? Tænk på kobber som broen mellem det rå metal og de dekorative eller funktionelle topcoats. I praksis vil du se eksempler på elektropladering, såsom kobberbelagte ståldelen, der anvendes for bedre lodbarhed, og aluminiumsdele behandlet med zinkat før kobberbelægning for senere at muliggøre nikkel- eller chrombelægning. Da kobber er blødt og formbart, følger laget stansede og støbte detaljer, samtidig med at det understøtter senere polering eller glansgiving.

- Forbedret vedhæftning mellem underlaget og efterfølgende lag

- Udjævning af mindre overfladefejl gennem badtilsætningsstoffer såsom udjævningsmidler

- Forbedret elektrisk og termisk ledningsevne samt bedre lodbarhed

- Forbereder overfladen til nikkel eller chrom i flermetalsystemer

Hvorfor kobber anvendes før nikkel og chrom

På aluminium skaber en zinkatforbehandling et zinklag, så kobber kan hæfte, og dette kobber forbereder derefter overfladen til yderligere belægning med nikkel eller krom. På stål kommer grundig rengøring og aktivering først, hvorefter kobber forbedrer ledningsevne og lodbarhed, og der tilføjes yderligere belægninger for at forbedre korrosionsbestandighed. Kobber og nikkel har stor kemisk affinitet, så kobber binder sig til nikkel og ofte fungerer som basis for yderligere belægninger.

Nøgelfordele for komplekse geometrier og stempler

Når dele har dybe indrykninger eller ikke-ledende områder, der kræver et startlag, kan elektrofrit kobber afsættes ensartet uden brug af elektricitet. Til store mængder hardware gør rakter og tromler effektive elektrolytiske processer mulige, og mange værksteder tilbyder hurtige leveringstider på højhastighedstromlebelægningslinjer.

Kobber er det afgørende basislag, der gør avancerede multimedaljøse bilbelægninger holdbare, glatte og funktionelle.

I de kommende kapitler vil vi gennemgå celleopsætning og kemi, sammenligne galvanisk og elektrolytfrie metoder, beskrive rack- og barbearbejdsprocesser, gennemgå udstyr og badevedligeholdelse, udarbejde en praktisk kvalitetssikringsplan, fejlfinde mangler og hjælpe dig med at vurdere kompetente leverandører.

Sådan fungerer kobberbelægning i praksis

Sådan fungerer kobberbelægning i praksis

Lyd det komplekst? Start med et simpelt billede af den elektrolytiske belægningsproces. Elektricitet flytter kobberioner gennem en væske og omdanner dem til et tæt metalbelæg på din komponent.

Fra ion til metal – sådan aflejres kobber

Forestil dig din del fastgjort til den negative ledning. Det er katoden, som modtager elektroner. En kobberstang på den positive ledning er anoden. Når strøm flyder, rejser positivt ladede kobberioner sig gennem badevæsken til katoden, optager elektroner og bliver til fast kobber, mens anoden opløses for at genopfylde ionerne. Et klassisk diagram over elektroplateringsprocessen viser anoden, emnet som katode og en badevæske fremstillet af kobbersulfat, svovlsyre og chloridioner, som tilsammen muliggør jævn platering Formlabs, Oversigt over elektroplatering.

Jævn strømfordeling og kontrolleret kemi sikrer aflejringskvaliteten.

Inde i cellen: Anode, katode og strømflow

I praksis skubber en DC-strømforsyning elektroner til katoden. Kobberelektroden (anoden) leverer metal til badevæsken og hjælper med at holde kobberioner tilgængelige for aflejring. Omrøring sikrer, at friske ioner bevæger sig mod overfladen, og minimerer lokal udtømning. Filtrering fjerner partikler og hjælper med at forhindre pitter eller ruhed. Hvis omrøringen er uregelmæssig, eller hvis luft suges ind gennem filterpumpen, kan tykkelsen variere, og der kan opstå fejl. Derfor overvåger værksteder opløsningens bevægelse og klarhed som en del af den almindelige kontrol.

Badekemikalier, du vil støde på

Der findes ikke én enkelt kobberbelægningsløsning. Ingeniører, der elektroplaterer kobber, vælger kemikalier, der passer til dæknings- og afretningsmål. Almindelige sure systemer bruger en kobbersulfatløsning til elektroplatering med tilsat svovlsyre. Alkaliske metoder inkluderer cyanid- og non-cyanidformuleringer samt svagt alkalisk pyrofosfat, som ofte foretrækkes pga. ductilitet og kastekraft. Syrlige fluoboratløsninger findes til højere hastighedsarbejde, men kræver omhyggelig håndtering. Kemi-belægning med kobber er noget helt andet. Den bygger på en kemisk reduktionsreaktion uden ekstern strøm, hvilket kan give meget ensartet dækning og kan påbegyndes på ikke-ledende underlag efter en katalytisk forberedelse.

- Kobbersalte såsom kobbersulfat

- Syre, typisk svovlsyre

- Chloridioner til bade funktion

- Additiver, f.eks. glansmidler, jævnføringsmidler, acceleratorer eller undertrykkere

- Demineraliseret vand og vedligeholdelses-kemikalier til at balancere kobberplateringsopløsningen

Hvis du beholder denne mentale model for øje, er næste skridt at se, hvordan kobber fungerer som grundlaget i en nikkel-krom-opbygning, og hvad der ændrer sig, når underlaget er stål i stedet for aluminium.

Kobber som grundlæggende belægning i bilindustriens opbygninger

Undrer du dig over, hvor kobber rent faktisk placeres i den opbygning, du specificerer? Som en pladeret kobberbase forbinder det underlaget og topbelægningerne, forbedrer adhæsion, udjævner værktøjsspår og virker som en buffer for de efterfølgende lag.

Hvordan kobber indgår i en nikkel-krom-opbygning

I bilindustriens overfladebehandling kommer elektrolytisk pladeret kobber typisk før nikkel, og nikkelplatering af kobber understøtter derefter en kromtopbelægning for udseende og slidstyrke. Dette pladerede kobberlag bidrager med ductilitet og udjævning, og er særlig værdifuldt på zink trykstøbte legeringer for at undgå nikkeldiffusion samt til at binde vanskelige legeringer såsom blyholdige materialer. Disse funktioner afspejles i almindelige opbygningsmuligheder som kobber + nikkel + krom, som tilbydes af overfladebehandlingsleverandører som Eco Finishing, Electrolytic Copper Nickel Chrome.

- Rengør og skyl for at fjerne forurening, QA-tjekpunkt

- Aktivér eller æts for at eksponere en frisk overflade, der passer til underlaget, QA-tjekpunkt

- Valgfri kobberstrøg for at sikre vedhæftning og beskytte følsomme legeringer, QA-tjekpunkt

- Kobberopbygning for at skabe en jævn, ledende basis

- Skyllesekvens for at forhindre medtagen af kemikalier

- Nikkelaflejring for korrosions- og slidbestandighed

- Chrome topcoat, hvor det er påkrævet for udseende og hårdhed

- Endelig skylning og tørring, QA-frigivelsestjek

Bemærkninger om underlag – Stål versus aluminium

For kobberplatering af stålstansede dele og fastgørelsesdele hjælper grundig rengøring og aktivering med, at kobbergrundlaget hæfter og udfylder mindre værktøjsspår, inden der tilsættes nikkel og krom i efterfølgende trin. For kobberplatering af aluminiumsstøbninger eller maskinbearbejdede dele anvendes ofte en zinkforbehandling først, og mange produktionslinjer påfører et kobberstrømslag over det zinkbelagte overflade for at erstatte oxider, begrænse immersionsvirkninger og beskytte underlaget mod aggressive elektrolytter. Valg af strømslag og rækkefølgen af forberedelse er ofte afgørende for succes eller fiasko i disse tilfælde Produktbehandling, Strømkemi . Som vejledningen pointerer, kan yderligere aktivering være nødvendig efter et kobberstrømslag, hvis næste trin er elektroless nikkel, mens for efterfølgende elektrolytiske trin som regel overvejer fordelene de ulemper.

Faldgruber ved linjeintegration, som skal undgås

De fleste fejl skyldes urimeligheder i forberedelsen eller forurening mellem trinene. Du vil bemærke problemer som bobler eller dårlig vedhæftning, når snavs er tilbage, neddykningsoptagelse dannes, eller afspulningsrutiner svigter. Byg dine kontroller omkring hver overgivelse i processen, så den elektroaflejrede kobberbase ankommer ren og konsekvent til niklelektroplateringen.

- Valider rengøring og aktivering på prøveemner før fuld godkendelse

- Tilpas slagskudskemi til underlag og geometri

- Vedligehold afspulningskaskader for at forhindre medførsel af kemi

- Bekræft rackkontakt, masking og omrøring i vanskeligt tilgængelige områder

- Dokumentér QA-kontrolpunkter mellem kobber-, nikkel- og kromprocesser

Når stakrollen er klar, er det næste spørgsmål valg af metode, altså hvornår kemisk eller elektrolytisk kobber bedst passer til din dels geometri, dækningsbehov og gennemstrømning.

Kemisk eller elektrolytisk – vælg den rigtige metode

Prøver du at vælge mellem elektrofrit og elektrolytisk kobber til en automobilkomponent? Start med at matche metoden til geometri, underlag og kobberlagets funktion. Begge er former for elektrokemisk belægning, men adskiller sig i, hvordan metallet føres til overfladen, og hvad det betyder for dækning, hastighed og omkostninger.

Hvornår elektrofrit kobber yder bedre

Anvend elektrofrit kobber, når ensartet dækning og adgang til indfaldede områder er vigtigst, eller når underlaget ikke er ledende. Elektrofri afsætning foregår uden ekstern strøm og belægger jævnt over komplekse former. Med den rigtige overfladeforberedelse kan det belægge kunststof eller keramik, og selvom elektrofri belægning oftest bruges med nikkel, findes der nogle elektrofrie kobberbelægningsmuligheder til specifikke behov ChemResearch Co., Elektroplatering vs. elektrofri.

Fordele

- Meget ensartet tykkelse, herunder dybe indfald og indvendige detaljer

- Kan anvendes på ikke-ledende overflader med korrekt aktivering

- Brugbart som startlag før efterfølgende elektrolytiske trin

Ulemper

- Langsommere afsætning og højere badkemikalieomkostninger

- Begrænsede materialevalg i forhold til elektrolytiske metoder

- Mere løbende overvågning og genopfyldning af bade

Når elektrolytisk kobber er at foretrække

Vælg elektrolytisk kobber for hastighed, omkostningseffektivitet og muligheden for at opbygge tykkere kobberlag. Denne metode kræver et ledende substrat og en ekstern strømkilde. Den er typisk hurtigere og billigere at vedligeholde under produktion, men har tendens til at belægge mere på kanter og mindre i indfaldninger i forhold til autokatalytiske metoder Sharretts Plating, autokatalytisk vs. elektrolytisk.

Fordele

- Hurtige resultater og omkostningseffektiv produktion

- Kan opbygge tykkere kobberlag

- Lavere behov for rutinevedligeholdelse af bade under kørsel

Ulemper

- Kræver en elektrisk ledende overflade

- Mindre ensartet dækning i indfaldninger med potentiel kantophobning

- Ikke-ledende materialer kræver en elektrofri sæd før belægning med metaller

Valg ud fra geometri, kapacitet og omkostninger

| Metode | Ledningsevnekrav | Dækning af indfaldede områder | Udstyr og vedligeholdelse | Almindelige anvendelser i bilindustrien |

|---|---|---|---|---|

| Elektrofrit kobber eller nikkel som grundlag for kobber | Fungerer på ikke-ledende overflader efter korrekt forberedelse | Meget ensartet dækning over komplekse indvendige detaljer | Kemisk bad kræver tættere overvågning og genopfyldning | Ensomt frø på komplekse geometrier eller ikke-ledende overflader før kobber; dele der kræver jævn dækning og høj korrosionsbestandighed med elektrofrit nikkel |

| Elektrolytisk kobber | Kræver et ledende underlag eller tidligere frø | Mindre jævnt i dybe områder, mere ved kanter | Strømforsyning og anoder; generelt lavere løbende vedligeholdelse | Høj kapacitet dekorative eller funktionelle baser hvor hastighed og omkostninger er afgørende og jævnhed er mindre kritisk |

- Hvis geometrien er indviklet eller ikke-ledende, foretræk elektrofrit for at etablere en jævn og holdbar base.

- Hvis cyklustid og omkostninger driver beslutningen, er elektrolytisk kobber typisk den bedre løsning.

- Bekræft nøjagtige badekemikalier og aktiveringsprocesser med leverandørens aktuelle data, inden parametre fastlåses.

Når din metode er valgt, er næste skridt at oversætte den til klare, trin-for-trin rack- og tromleprocesser til lancering.

Sådan kobberbelægger metalarbejdsprocesser til stativ og tønde

Klar til at gå fra koncepter til produktionslinjen? Nedenstående kobberbelægningsprocedure viser, hvordan man kobberbelægger metal med klare, brugervenlige trin. Brug dette som en startvejledning, og hent derefter præcise numeriske mål fra gældende standarder og dine leverandørdataark.

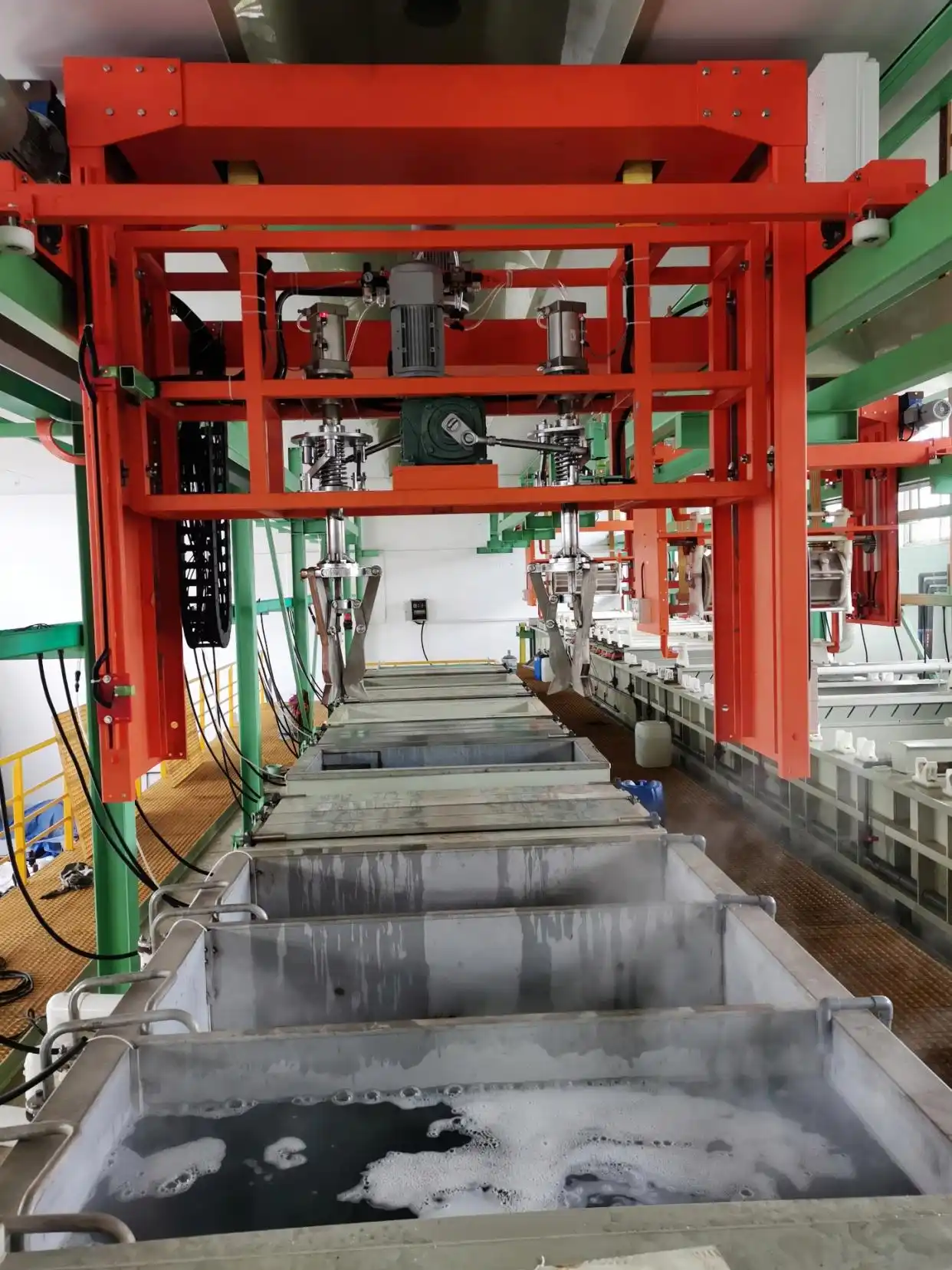

Stativbelægningsarbejdsproces for store komponenter

- Forbehandling og forberedelse Demonter, fjern eksisterende belægninger, og polér for at skabe en ensartet overflade. En grundig forbehandling hjælper med at forhindre fligning eller bobler og forbedrer vedhæftningen.

- Rengør og aktiver Udfør en grundig rengøring. I mange produktionslinjer neddyppes emnet i en rengøringsopløsning og elektrolyseres for at fjerne forureninger før belægning. Kontroller, at overfladen er blank og reaktionsdygtig.

- Planlæg stativer, kontakter og masking Vælg kontaktsteder, der kan efterbearbejdes senere, sikr stabile mekaniske og elektriske kontakter, og anvend masking, hvor selektiv kobberbelægning kræves. Notér stativets orientering på transportdokumentet.

- Galvanisk opstilling: Forbind negativ ledning fra ensretteren til emnet og positiv ledning til belægningsanlægget i henhold til din procesplan. Bekræft polaritet, strømkontroltilstand og kontinuitet, inden emnet nedsænkes i karret.

- Afsæt kobber: Nedsænk i den godkendte kobberbad og anvend jævnstrøm inden for det godkendte interval. Tid og strøm bestemmer tykkelsen, så log start- og sluttider samt ampereværdier. Sørg for konsekvent omrøring og filtrering i overensstemmelse med din linjeplan.

- Kaskaderensing: Bevæg gennem modstrømskylninger for at forhindre medførsel af kemikalier. Hold emner våde mellem trinene for at undgå pletdannelse.

- Efterbehandling efter specifikation: Hvor det er nødvendigt, påfør antitarnbelægning eller klarlak for at beskytte kobberoverfladens friskhed før efterfølgende operationer, og tør grundigt.

- Inspektion og dokumentation: Udfør visuelle og målingsmæssige kontrolmålinger i henhold til kontrolplanen, og registrer resultaterne på rutekort og følgesedler. Eskaler eventuelle afvigelser via en dokumenteret afvigelsesrapport.

Tromlebelægning – arbejdsgang for smådele

- Rein og sorter i bulk. Fjern fedt og rengør for at fjerne olier og oxider. Separer blandede legeringer, hvis dine specifikationer kræver forskellige forberedelser.

- Indlæs tønden. Kontroller kompatibilitet med delenes størrelse, indlæsning af segmenter og tæthed, så dele kan rulle frit uden beskadigelse.

- Nedsænk og tilslut. Placer tønden i en opløsning af kobbersulfat og svovlsyre, og tilslut strømforsyningen. Tøndeplatering er ideel til smådele og omkostningseffektiv ved høje mængder, mens rack-platering anvendes til større eller mere følsomme emner. Zemetal, oversigt over kobbergalvanisering.

- Tilfør strøm og plater. Sørg for rotation for jævn belægning. Kontroller strøm og tid for at opfylde den godkendte tykkelsesinterval. Registrer parti- og bade-ID'er for sporbarhed.

- Aflæs, skyl og tør. Brug trinvise skylninger, og tør hurtigt for at undgå pletter.

- Endelige kontroller og emballage. Undersøg repræsentative prøver, verificér antal og separation, og pakke emballagen så den beskytter den friske kobberoverflade.

Kritiske kontrolpunkter før nikkel- eller chromplatering

- Linjens klarhed: Kontroller rene overflader for god benætning, stabile rackkontakter og korrekt masking. Kør et lille antal testprøver for at bekræfte dækning, inden du går i fuld produktion.

- Prøvekørsler: Udfør en simulering for at bekræfte, at strømfordeling, omrøring og filtrering er stabile.

- Dokumentation: Sørg for, at transportdokumenter, rutekort og sporbarhed på batch-niveau er komplette. Log alle procesafvigelser med årsager og korrigerende foranstaltninger.

- Afhændingsdisciplin: Hold skylletrapper effektive, undgå kemikaliedragning og placer dele hurtigt til næste operation.

Undrer du dig over, hvordan man kobberbelægger forskellige defamilier ensartet? Det næste afsnit gennemgår udstyret og badevedligeholdelse, der gør disse arbejdsgange gentagelige – fra rektifikatorer og rack til anoder, omrøring og filtrering.

Udstyrs køb guide og væsentlige badevedligeholdelsesaspekter

Er du klar til at gøre dine arbejdsgange gentagelige? Det rigtige kobberpladeringsudstyr og omhyggelig badepleje sikrer forudsigelig udbytte. Brug denne tjekliste, inden du tænder en kobberpladeringsmaskine på din linje.

Rectificatorer, reoler og tromler, der kan gøre eller bryde udbyttet

- Rectificator procespasning: Bekræft strømkapacitet, bølgeformindikatorer og justerbare strøm- og spændingsintervaller. Gennemgå også pålidelighedsaspekter såsom konstruktion, kredsløbsdesign og varmeafledning, og vurder den samlede omkostningseffektivitet. Se denne vejledning om, hvordan du vælger en elektrolytisk rectificator, for de centrale kriterier og dimensioneringsmetoder baseret på badevolumen eller pladeret areal Liyuan, Sådan vælger du en elektrolytisk rectificator .

- Styringens stabilitet: Specificer konstant strømkapacitet og lav bølgehældning for at minimere ruhed og brændte områder i efterfølgende processer.

- Reoler for konsistens: Planlæg solide elektriske kontaktområder, som du senere kan efterbehandle, hold konstant afstand og orientering til anoder, og brug masking til at beskytte områder, hvor der ikke skal pladeres.

- Tøndekonstruktion til smådele Vælg holdbare, ikke-ledende tønder med åbne vinduer for løsningens gennemstrømning, pålidelige indre kontakter og rotation, der vender delene jævnt uden skader.

Anoder, filtrering og omrøring – grundlæggende

Er kobberanode eller katode i de fleste bade? Dit arbejdstykke er katoden. En kobberelektrode fungerer som opløselig anode og genopfylder kobberioner under plateringen.

For kobbersystemer dækker etableret vejledning valg af anode ud fra kemi samt kontinuerlig filtrering og effektiv omrøring for at opretholde glatte og sejagtige belægninger SubsTech, kobberplatering.

- Anodetype og kvalitet Brug fosforholdigt kobber til almindelige syreholdige kobbersulfat- eller fluoboratbade og højrenset iltfrit kobber til cyanid- eller pyrofosfat-systemer. Lavere renhed kan afgive slib, der gør belægningerne ruere.

- Anodestyring Indpak kobberelektroder i poser for at fange finstoff, inspicer for passivering og vedligehold passende afstand og arealbalance i henhold til din badleverandør.

- Filtreringsstrategi Kør kontinuerlig finfiltrering for at fjerne partikler, der forårsager pitting og ruhed. Vælg filtermateriale, der er kompatibelt med din kemi, og planlæg nem udskiftning.

- Omrukningsmetode Brug opløsningens flow, oliefri luft eller oscillerende katoder for at opretholde ensartet ionetransport ved overfladen.

- Kvalitet af ligestrømsomformer Lavt vekselstrømsindhold er vigtigt, da højt vekselstrømsindhold kan forårsage ruhed i syreholdige kobberbad. Bekræft lavt vekselstrømsindhold ved godkendelse af strømforsyninger.

Badvæsen Vedligeholdelse og Kontrol af Forurening

- Vedligeholdelsesplan Lad anoden opløse sig for at opretholde metalindholdet og tilføj tilsatsmidler efter behov. Spor ampere-timer og visuelle indikatorer for at planlægge påfyldning.

- Styring af tilsatsmidler Overvåg blændende midler og jævnere omhyggeligt; sløre aflejringer indikerer ofte lavt indhold af blændende middel eller organisk forurening i mange kobbersystemer.

- Isolering af forurening Hold olier og faste stoffer ude ved hjælp af effektiv rengøring og skylleprocedurer. Adskil værktøj og tanke efter kemi for at undgå krydsforurening.

- Partikelkontrol Skift filtermedium i faste intervaller og verificer opløsningens klarhed. Tjek anodeposer for revner, der kan frigive slam.

- Hygiejne ved opløsningsoverførsel Brug dedikerede pumper og slanger, minimer sprøjt og luftindtrængning, og hold returlinjen under væskeoverfladen.

- Elektrodetilstand Dokumentér tilstanden af kobber elektroder og udskift eller genopret overfladen, når film eller skader vedbliver efter normal vedligeholdelse.

Rutinemæssig laboratorieanalyse og enkle trendkurver gør kobberbadets adfærd forudsigelig og klar til revision.

Når hardware, fixturer og badpleje er defineret, er næste skridt et QA-program, der måler tykkelse, vedhæftning og korrosion før godkendelse.

Kvalitetskontrol og standarder for pålidelig kobberplatering

Hvad bør du verificere, inden dit grundlag går videre til nikkel- eller kromplatering? Et solidt QA-program. Tænk i faser. Mål tykkelse. Bevis vedhæftning. Undersøg korrosionsadfærd. Dokumentér derefter alt, hvad din kunde og revisorer vil spørge efter.

Hvad der skal måles Tykkelse Hæftning Korrosion

Start simpelt. Vælg tykkelsesmetoder, der passer til din underlag og lagopbygning. Brug ikke-destruktive værktøjer til rutinekontrol og anvend destruktive kontroller kun til bekræftelser eller fejlanalyse. Kombiner hæftningskontroller med visuelle og ductilitetsindikatorer. Vedrørende korrosion, vælg accelererede tests, der afspejler dit endelige brug.

| Testmetode | Formål | Typisk tidsmæssig planlægning | Referencenorm |

|---|---|---|---|

| Røntgenfluorescens tykkelse | Ikke-destruktiv lagtykkelse pr. placering | Under produktionen og ved afslutning | ASTM B568 |

| Koulometrisk tykkelse | Destruktiv tykkelsesmåling og kontrol af lagsekvens | FA, periodiske revisioner | ASTM B504 |

| Magnetisk tykkelse | Ikke-magnetisk belægning på magnetiske grundmetaller | Indgående kalibreringskontroller, endelig | ASTM B499 |

| Krydssnitsmikroskopi | Lagorden, tykkelse og defekter | FA, fejlfinding | ASTM B487 |

| Kvalitativ adhæsion | Hurtig test af forbindelsens integritet | Under produktionen og ved afslutning | ASTM B571 |

| Mekaniseret tapesøgning | Reproducerbar vurdering af klæbehæftning | Kvalifikation, periodisk | ASTM B905 |

| CASS saltsprøjtning | Akselereret korrosion af dekorative lagopbygninger | Kvalifikation, periodisk | ASTM B368 |

| Corrodkote | Porøsitet og korrosionsfremkaldende tendens for dekorative belægninger | Kvalifikation, periodisk | ASTM B380 |

For flerlags nikkel-krom over kobber kan udseende og antal af defekter også vurderes ved hjælp af specifikke metoder såsom overfladevurdering og korrosionsstedsteknikker angivet i ASTM Volume 02.05, som omfatter standarder som B456, B568, B571, B368 og relaterede procedurer ASTM-standarder, Volume 02.05 .

Hvilke standarder gælder og hvornår

- Dekorative automobillag: Brug ASTM B456 til kobber plus nikkel plus krom-systemer, og justér dine tykkelses- og korrosionstests i overensstemmelse med dette system. Mange købere henviser til denne specifikation i tegninger eller leverandørkvalitetsaftaler, nogle gange som astm b456.

- Konstruktionskobber: Hvor kobber er den funktionelle lag, henvis til kobber- og teststandarder fra samme ASTM-volume, og vælg tykkelses-, adhæsions- og porøsitetstests i overensstemmelse hermed.

- Militær- og luftfartsstandard MIL-C-14550 definerer klasser af elektroaflejret kobber med krav til tykkelse og vedhæftning. Variationen dækker alt fra ekstremt tynd til tung belægning, og røntgenfluorescens (XRF) anvendes ofte til verifikation Valence Surface Technologies, oversigt over MIL-C-14550 .

For automobilgodkendte pladeringsprogrammer skal du altid skaffe den seneste udgave af den citerede standard og fastlåse metoderne under APQP. Din elektroplateringslaboratorium bør have kalibrerede instrumenter, skriftlige procedurer pr. metode samt træningsregistreringer.

Prøvetagningsdokumentation og frigivelseskriterier

- Prøvetagningsplaner: Brug attribut- og variabelprøvetagningsmetoder til at strukturere partikontroller og reaktionsplaner i henhold til anerkendte retningslinjer såsom ASTM B602, B697 og B762.

- Kobling til kontrolplan: Knyt hver fase til en metode og registreringsformat. Eksempelvis tykkelse målt med XRF før niklelægning, vedhæftning iht. B571 efter kobberbelægning og korrosion iht. B368 under kvalifikation.

- Sporbare optegnelser: Registrer batchnumre, bade-ID, instrumentkalibrering, operatør, målte lokationer og disposition af ombearbejdning.

- Ikke-overensstemmelsesflow: Hold produkt tilbage, indehold mistænkte batches, udfør et destruktivt tværsnit ved behov og dokumentér korrigerende foranstaltninger før frigivelse.

Derefter omdan disse tjek til hurtigere problemløsning ved hjælp af en defekt-til-årsag-til-handling-matrix for kobberplatering.

Fejlfinding af kobberelektrolytdefekter med en praktisk handlingsmatrix

Ser du pitter, knopper eller blærer efter kobberplatering? Brug denne hurtige handlingsmatrix til at koble det, du ser, med sandsynlige årsager og hurtige løsninger, så elektrokemisk plateringsproces kommer tilbage på rette spor uden gætværk.

Start fra begyndelsen af linjen. Ved jernholdige dele skyldes de fleste adhæsionsproblemer overfladeforberedningen, ikke kobbertanken. Praktisk fejlfinding inkluderer skrubning og udskiftning for at isolere det fejlbehæftede trin, verificering af en vandbrudsfri overflade og tjek af syredifter for forurening, som kan skabe immersionsaflejringer. Rensningsmidlernes ydeevne afhænger af kemisk sammensætning, temperatur, omrøring og tid, så bekræft hver faktor, inden du ændrer plateringstrinnet Finishing and Coating, Frank Altmayer fejlretningstvejledning.

Når defekter peger på selve kobberbadet, tænk på partikler og flow. At dummy-platere et brugt panel kan fjerne smuth fra et kobbersulfatbad til elektroplatering, mens sunde anoder har en ensartet sort film. En praktisk manual anbefaler daglig dummy-platering og at lade konditionerede anodekurve stå i badet, med filtreringsgenkørsel efter behov for at holde opløsningen ren Tænk & Lek, Praksis for dummy-platering .

Visuelle defekter og hvad de signalerer

| Fejl | Sandsynlig(e) årsag(er) | Øjeblikkelige handlinger | Forebyggende procesændringer |

|---|---|---|---|

| Pitter eller peberagtig ruhed | Partikler i kobber elektrolyt, tilslæb af forurening, forstyrret anodfilm | Kør en dummyplade for at fjerne affald, verificer opløsningens klarhed, udskift filtre | Daglig dummybelægning og stabil genkørsel, hold konditioneret anodkurve i tanken og intakte |

| Knopper eller grov ruhed | Slam eller fine partikler fra anoder, revne i kurve, dårlig filtrering | Undersøg kurve for skader, udskift filtermateriale, reconditionér anoder indtil en ensartet sort film er vendt tilbage | Bevar kruves integritet, fjern ikke konditionerede kurve unødigt, planlæg filterudskiftninger |

| Brænding eller overlejringer ved kanter | Høj lokal strømtæthed, dårlig strømfordeling, utilstrækkelig opløsning bevægelse | Reducer strøm, juster kontaktretning eller afskærmning, bekræft stabil omrøring før genoptagelse | Godkend reolskontaktpunkter og afstande, dokumenter fordeling med testkuponer før fuld frigivelse |

| Porøsitet eller nålehuller | Residual olie eller smut fra utilstrækkelig rengøring eller de-smut, gassamling ved overfladen | Brug skrub-udskiftning til at isolere forberedelsesfasen, rengør igen eller fjern smut, genplater en testkupon | Lås rengøringskemi, temperatur, omrøring og tid; valider vand-brud-fri overflader |

| Misfarvning eller hurtig sværting | Kemikaliedrift, dårlig udvaskning, ubeskyttet frisk kobber | Forbedr vaskeskala, genudvask påvirkede dele straks, anvend en godkendt kobberkorrosionsinhibitor eller anti-sværtingsmiddel | Styrk skylledisiplin mellem trin, hold dele våde mellem tanke, og gennemfør hurtigt efterfølgende processer |

| Adhæsionsfejl eller bobler | Forkert forberedelse af stål, nedbrydningsaflejringer fra forurenet syredypning, varmebehandlingsforbrænding, vedvarende grænse-smøremidler | Fokus i starten af produktionslinjen: skrub-ersætning for at identificere trin, analyser syredypninger for metallisk forurening, bekræft fjernelse af forbrænding, rengør og genaktiver igen | Kontroller rengøringsmidlets sammensætning og betingelser, overvåg de-smut- og pikeltrin, undgå kobberforurening i aktiveringssyrer |

Øjeblikkelige korrigerende foranstaltninger for at stabilisere linjen

- Sæt produktionen på pause, kør en dummy-belægningspas for at rense badevandet, og tjek opløsningens klarhed.

- Omearbejd et lille sæt testprøver efter genoprettelse af vandbrudsfri forberedelse.

- Analyser aktiveringssyren, hvis der mistænkes immersionskobber på ståldelene.

Længerevarende løsninger og forebyggende kontrolforanstaltninger

- Indfør rutinemæssige udskiftninger af filtermedier og kontrol af kurve.

- Dokumentér rengøringskemi, temperatur, omrøring og tid som kontrollerede variable.

- Før journal over dummyplatering og badobservationer, så tendenser bliver synlige.

- Udfør rutinemæssige tjek af opløsningens klarhed, intervaller for filterudskiftning, anodekurbets integritet og planlagt dummyplatering til rensning af forurening.

Hvis gentagne problemer overstiger interne løsninger, er næste skridt at vurdere leverandører mht. laboratoriekapacitet, procesdisciplin og helhjulsmæssig integration, der reducerer fejl ved overgivelser.

At vælge en kompetent partner og gå fra plan til produktion

Lyd komplekst? Når du skal plateres kobber på reelle automobildele i stor målestok, afgør den rigtige partner, om din grundbelægning består PPAP og overlever lanceringen. Her er en koncis måde at kvalificere leverandører på og gå fra plan til produktion med færre overraskelser.

Hvad du bør lede efter i en automobilske kobberplateringspartner

- Kvalitetssystem og vurderinger Verificer alignment med ISO 9001 eller IATF 16949, klarhed til APQP og Level 3 PPAP samt dokumentation for CQI-11 platerings- og CQI-12 overfladebehandlingsvurderinger, hvor det er relevant. Bekræft batchsporbarhed og mulighed for at anvende et internt laboratorium eller et tredjeparts laboratorium certificeret i henhold til ISO 17025 til test. Disse krav er typiske i bilindustriens leverandørhåndbøger og sikrer auditklar ydelse GB Manufacturing Leverandørkrav Håndbog.

- Procesdækning og deltyper Spørg efter dokumenterede produktionsløb af stål-stansede dele med kobberplatering, kobberplatering på aluminium med passende aktivering og slagskridt samt kobberplaterede elektriske komponenter, når fine detaljer og selektive områder er afgørende.

- Udstyrs- og fastspændningsdybde Gennemgå reoler og tromler, kontaktstrategier, masking og evnen til at platerer kobber ensartet på komplekse geometrier og blandede samlinger.

- Bade og kontrol: Anmod om den aktuelle liste over kobberkemikalier, retterstyringsmetoder, anodestyring, filtrering, omrøring og dokumenterede vedligeholdelsesrutiner. Søg efter almindelige laboratoriekontroller og tendensgrafer.

- Kvalitetssikringsmetoder og dokumentation: Bekræft metoder for tykkelse og vedhæftning, løbende kontroller, reaktionsplaner og fuldstændige følgesedler. Sikr, at prøvetagning, indeslutning og respons på SCAR er defineret.

- Startdisciplin: Søg efter indeslutning i tidlig produktion, pilotproduktion og klare overgivelsesplaner til nikkel- og chromplatering uden kemikalieoverførsel.

Integration af prototyper, værktøjer og overfladebehandling

Du vil opleve færre fejl ved overgivelse, når stansning, fastspænding og platering foregår under samme tag. Leverandører, der integrerer værktøjsproduktion, omformning og intern platering, reducerer ofte leveringstiden, forbedrer gentageligheden og styrker sporbarheden gennem hele produktionscyklussen Batten & Allen, integreret stansning og platering. Den samme integration hjælper dig med at iterere hurtigere i APQP-fasen og stabilisere den nuværende produktion, inden du skalerer op.

Hvis en integreret partner passer til din indkøbsstrategi, bør du overveje at påtage en leverandør som Shaoyi når det er vigtigt med helhjulpsstøtte fra hurtig prototyping til overfladebehandling og samling. Sørg for grundig due diligence ved at bekræfte kobberbadtyper, stativ- og tromlekapacitet, kvalitetssikringsmetoder, sporbarhed samt tid til pilotprøver i forhold til dine tegninger og kontrolplan.

Næste trin til validering af kapacitet og lancering

- Præciser omfang Send et komplet RFQ-pakke, der specificerer substratfamilier, som du forventer at anvende, såsom kobberbelagte stålbjælker, kobberplader på aluminiumshusninger og kobberbelagte elektriske komponenter. Inkludér ønsket lagrækkefølge og accepttest.

- Gennemgang af proces Udfør en audit på stedet eller virtuelt af bade, rektifikatorer, anodensække, filtrering og laboratorierutiner. Anmod om seneste CQI-11 selvbedømmelser og eksempler på kontrolplaner.

- Pilotproduktion Kør prøver i DOE-stil på repræsentative geometrier for at dokumentere dækning og vedhæftning, og justér derefter fastgørelser, masking eller omrøring, inden kapacitet reserveres.

- Dokumentation og godkendelser Enig om APQP-leverancer og PPAP-dokumentation. Fastlås udvalgsplaner, reaktionsplaner og sporbarhedsdokumentation før SOP.

- Opstart med begrænsning Start med tidlig begrænsning, overvåg tykkelse og vedhæftning ved definerede milestones, og ophæv begrænsning kun efter stabil ydelse.

Vælg en partner, der beviser evne til at håndtere dine dele, dokumentstyring og integrerer upstream-trin for at reducere omarbejde.

Med en velafgrænset tjekliste og integreret udførelse kan du med sikkerhed plader med kobber og aflevere et rent, godt hæftende grundlag til nikkel og krom, uden at forsinke din lancering.

Fælles spørgsmål

1. Hvad er formålet med kobberplatering?

I automobilapplikationer skaber kobberplatering et sejt, ledende grundlag, som forbedrer hæftningen, udjævner mindre overfladefejl og fungerer som en buffer før nikkel- og kromlag. For sig selv er det ikke en langsigtet rustbeskyttelsesløsning på stål, så det bruges typisk under nikkel og krom for bedre udseende og korrosionsbestandighed.

2. Hvor længe holder pladeret kobber?

Levetiden afhænger af det fulde belægningsystem, miljøet og kvalitetskontrollen. I bilindustrien er kobber et grundlag, der arbejder sammen med nikkel og krom. Holdbarheden valideres ved tykkelsesmålinger, klæbningstests og accelererede korrosionsmetoder såsom CASS i henhold til ASTM B368 under kvalifikation og periodiske revisioner.

3. Hvad kaldes en kobberbelægning?

Den kaldes almindeligvis kobberplatering. Når der anvendes strøm, kaldes det elektrolytisk kobberplatering. Når der anvendes kemisk reduktion uden ekstern strømforsyning, kaldes det strømløst kobber, ofte valgt til vanskeligt tilgængelige områder eller ikke-ledende overflader efter korrekt aktivering.

4. Hvordan verificeres kobbertykkelse i automobil QA?

Ikke-destruktiv røntgenfluorescens (XRF) anvendes bredt til proces- og slutkontroller, mens coulometriske metoder og tværsnitsmikroskopi bekræfter lagsekvens og afgør tvister. Disse metoder er i overensstemmelse med almindelige praksisser såsom ASTM B568 for XRF, ASTM B504 for coulometriske kontroller og ASTM B487 for tværsnit.

5. Hvad skal jeg kigge efter hos en leverandør af kobberpladering til bilindustrien?

Prioriter kvalitet på IATF 16949-niveau, klarhed til APQP og PPAP, dokumenteret evne til rack- og tøndebeklædning, stabile rektifikatorer og anodstyring, dokumenteret badekontrol samt et laboratorium på stedet eller en pålidelig laboratoriepartner. Integrerede leverandører reducerer fejl ved overgivelse mellem stansning, fastspænding og pladering. For eksempel tilbyder Shaoyi komplet metalbehandling og certificeret kvalitet fra hurtig prototyping til produktion https://www.shao-yi.com/service.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —