Værktøjproduktion til bilindustrien: Produktionens rygrad

TL;DR

Der Værktøjsfremstilling for bilindustrien er det teknologiske rygrad i moderne køretøjsproduktion. Det omhandler ikke håndværktøj til mekanikere, men den industrielle udvikling og produktion af højtkomplekse former, stansninger og monteringsværktøjer, som er afgørende for massetilvirkning af karosserideler, motorkomponenter og interiør. Uden disse præcise produktionsmidler ("tools") ville økonomisk serieproduktion af millioner af identiske biler være umulig. Denne artikel belyster processer, teknologier og kvalitetsstandarder, der definerer denne afgørende B2B-sektor.

Grundlæggende: Hvad er værktøjsfremstilling i bilindustrien?

I konteksten af bilindustrien betegner udtrykket Værktøjsfremstilling (eng. Tooling) disiplinen om konstruktion og fremstilling af produktionsudstyr, der anvendes til formning af komponenter. Det handler her om grænsefladen mellem produktudvikling (design af bilen) og den faktiske produktion (pressværksted, støberi). Et "værktøj" er i denne sammenhæng en flere ton tung form af højtydende stål, som spændes fast i kæmpe presse- eller støbemaskiner.

Værktøjsbyggerens rolle er den af en "enabler": Hvert enkelt komponent i et køretøj – fra forklæder og instrumentbræt til motorblok – kræver et specifikt værktøj (form- eller omformningsværktøj) for at kunne produceres. Kvaliteten af dette værktøj bestemmer direkte nøjagtigheden, overfladekvaliteten og produktionshastigheden for det endelige produkt. Mens en OEM (Original Equipment Manufacturer) ofte har designansvaret, ligger det dybe procesmesterkundskab omkring gennemførelsesbarheden ofte hos specialiserede værktøjsbyggere og tilbudsgivere.

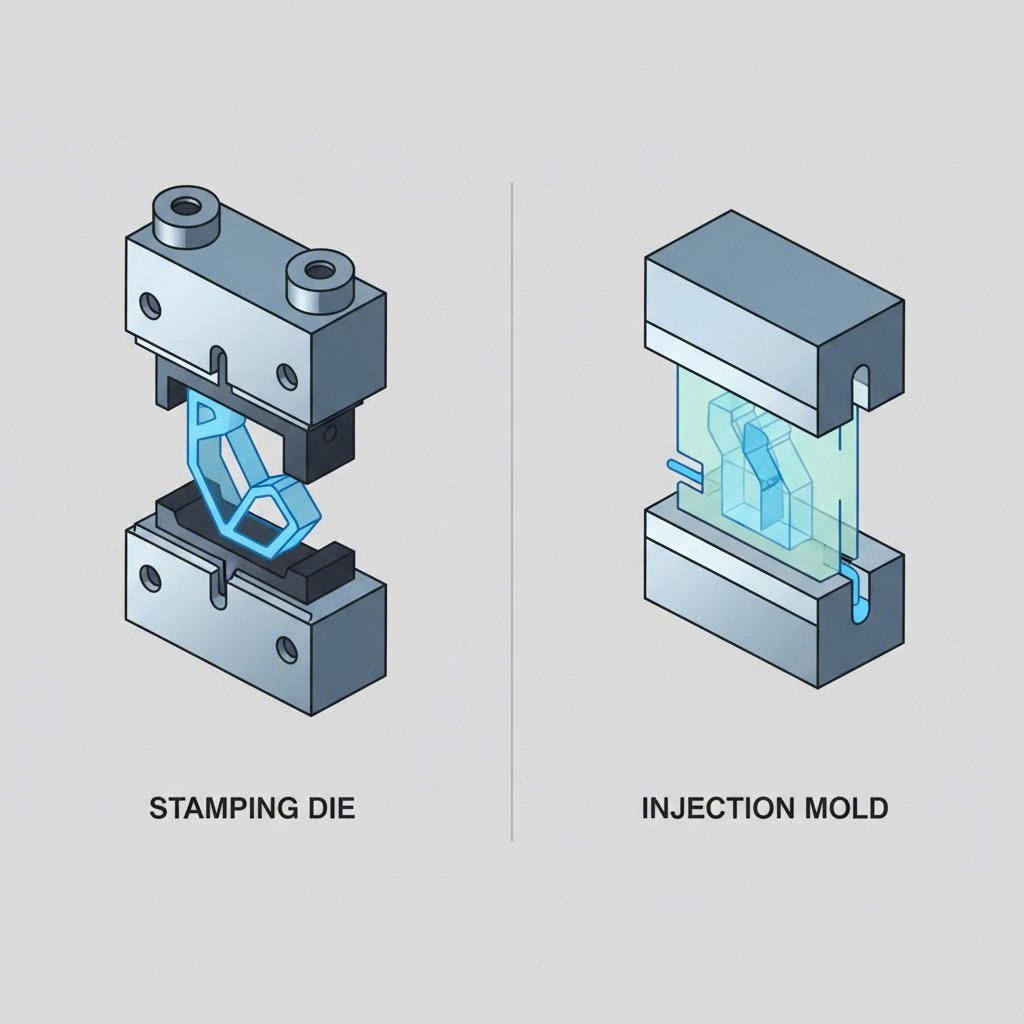

Der skelnes grundlæggende mellem to hovedkategorier:

- Omformningsværktøjer: Disse anvendes primært til pladebehandling (f.eks. punching, bøjning, dybtrækning af karosserideler).

- Udformningsværktøjer: Dette omfatter formstøbninger til plastmaterialer (indtræk, støddæmper) og trykstøbninger til letmetaller (motordel, strukturelle komponenter).

Nøgleteknologier og værktøjstyper i sammenligning

Bilproduktionen bygger på forskellige fremstillingsprocesser, som hver især kræver højt specialiserede værktøjsteknologier. Valget af proces afhænger af materialet (stål, aluminium, plast) og komponentets funktion.

Omformningsteknik: Stansning og presning

I karosserifremstillingen dominerer stans- og omformningsværktøjer. Her formes fladt metal (spole) gennem flertrinsværktøjer (kombinationsværktøjer eller transfer-værktøjer) til den ønskede 3D-geometri. Udfordringen ligger i materialets fjedring tilbage og den ekstreme præcision, der kræves for at minimere spalteafstande i det færdige køretøj. Moderne værktøjer skal ofte klare millioner af slag uden tab af kvalitet.

Sprøjtestøbning og trykstøbning

Til indvendige komponenter og komplekse tekniske dele anvendes sprøjtestøbeforme. Flydende plast bliver under højt tryk sprøjtet ind i en hulrumskavitet. På samme måde fungerer aluminiumstrykstøbning til strukturelle dele, som pga. tendenser som »Gigacasting« (støbning af hele køretøjssessioner) aktuelt vinder stor betydning.

| Fremgangsmåder | Materialer | Typiske komponenter | Særlighed i værktøjsfremstilling |

|---|---|---|---|

| Stansning / Omformning | Stålplade, aluminiumsplade | Motorhætter, døre, siderude | Kompensation af returfjedring, højstyrke stål |

| Plastikformning | Polypropylen, ABS, polyamid | Instrumentbræt, stødfangere, kontakter | Komplekse kølekanaler, høj overfladekvalitet (orangehud) |

| Trykstøbning | Aluminium, magnesium | Gearkasser, motorblokke | Ekstrem termisk belastning, korte cyklustider |

Processen: Fra databasis til serietræv

Oprettelsen af et produktionsværktøj er en månedslang proces, der starter længe før det første fysiske komponent fremstilles. Denne procedure sikrer, at værktøjet senere fungerer problemfrit i serieproduktionen (processikkerhed).

- CAD-konstruktion og fremstillighedsanalyse: På baggrund af komponentdata konstrueres værktøjet digitalt. Eksperter undersøger, om designet overhovedet kan produceres (udformbarhed, materialestrøm).

- Simulation (CAE): Før der skæres i stål, simulerer softwareløsninger (som AutoForm) omformnings- eller støbeprocessen. Her opdages potentielle fejl som revner eller folder dannelse tidligt og rettes virtuelt.

- Produktion og montage: På CNC-fresemaskiner bearbejdes formen ud fra højfast værktøjsstål. Derefter foretages montering af føringselementer, skubbesystemer og sensorik.

- Prøvekørsel (indkøring): Værktøjet testes på en forsøgspresse. Dette er den mest kritiske fase, hvor værktøjet manuelt eller maskinelt justeres og optimeres, indtil det producerede emne nøjagtigt overholder specifikationerne ("touchierarbejder").

- Seriefreigivelse: Efter vellykket godkendelse overgives værktøjet til presseværkstedet eller støberiet.

Udfordringer og krav til kvalitet

Kravene til værktøjsbygning i bilindustrien er højere end i næsten alle andre industrier. Tolerancer ligger ofte i mikrometerområdet (µm), og overfladekvaliteten skal være absolut fejlfri ved synlige dele ("Class A Surface").

En anden kritisk faktor er standtid. Et værktøj skal ofte producere hundredetusindvis af dele gennem hele levetiden for et bilmodel (5–7 år), uden at vise væsentlig slitage. Dette kræver fremragende materialekendskab og hårdhedsbehandlingsmetoder. Desuden kræver automobilproducenter (OEM'er) strenge certificeringer fra deres leverandører.

For indkøb af højpræcise komponenter er valget af den rigtige partner afgørende. Producenter som Shaoyi (Ningbo) Metal Technology Co., Ltd har eksempelvis specialiseret sig i autogene stansdele og integrerer værktøjsbygning direkte i deres produktion. Gennem certificering i henhold til IATF 16949 og mere end 15 års erfaring med intern værktøjsudvikling kan sådanne virksomheder ikke kun garantere nøjagtigheden af delene, men også markant forkorte udviklingscyklusserne, da værktøjsbygning og delproduktion flyder problemfrit sammen.

Tids- og omkostningspres

Tiden til markedsføring bliver stadig kortere. Skabelonbyggere skal i dag være i stand til hurtigt at implementere ændringer i komponenter (ingeniørændringer) også sent i projektet, uden at true køretøjets produktionsstart (SOP – Start of Production).

Fremtidstrends: E-mobilitet og letbygning

Omskiftningen til elmobilitet ændrer også skabelonbyggeriet grundlæggende. Mens klassiske komponenter til forbrændingsmotorer (udledningsanlæg, geardele) bortfalder, opstår der nye behov for batterikabiner, effektelektronik og elmotorer. Især batteribadekar fremstillet af aluminium eller stål stiller nye krav til tæthed og kollisionssikkerhed.

Samtidig driver letbygningskonstruktion innovationen frem. For at øge rækkevidden af elbilerne bearbejdes der i stigende grad høj- og ekstremhærdede stål (presshærdning), hvilket stiller enorme krav til slidbeskyttelsen i værktøjsindustrien. Også digitaliseringen ("værktøjsbygning 4.0") træder ind: Sensorer i værktøjet overvåger i dag live procesparametre såsom temperatur og tryk for proaktivt at undgå affald.

Konklusion: Uden værktøj ingen bil

Værktøjsbygningen forbliver også i tidenes digitalisering og el-mobilitet den uundværlige nøgle til den fysiske realisering af køretøjer. Det er langt mere end blot metalbearbejdning; det er en high-tech-disciplin, som forener ingeniørkunst, materialevidenskab og procesforståelse. For OEM'er og tilbehørspartnere er investering i kvalitetsværktøjer og kompetente samarbejdspartnere det vigtigste skridt mod at sikre kvalitet og effektivitet i serieteknik.

Ofte stillede spørgsmål (FAQ)

hvad er forskellen mellem prototypemateriel og seriemateriel?

Prototypemateriel (Soft Tools) fremstilles ofte af blødere materialer som aluminium eller ikke-herdet stål for hurtigt og billigt at producere små mængder til test. Seriemateriel (Hard Tools) består af herdet specialstål, er designet til maksimal levetid og korte cyklustider og er derfor dyrere og mere kompliceret at fremstille.

hvorfor er materiel så dyrt i bilindustrien?

De høje omkostninger skyldes den ekstreme kompleksitet, de dyre materialer (højlegerede værktøjsstål) og den store andel specialiseret faglabor (konstruktion, finbearbejdning). Et stort karosserimateriel kan kræve hundredvis af timer med bearbejdning og manuel afslutning og skal kunne producere millioner af dele fejlfrit.

hvilken rolle spiller simulering i værktøjsbygning?

Simulationer er i dag uundværlige for at sikre en komponents gennemførlighed, inden værktøjet bygges. De hjælper med at forudsige materialeadfærd, undgå fejl som revner eller folder og drastisk reducere antallet af dyre fysiske korrektionsrunder under afprøvningen.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —