Overførselsdiesmåning af automobilkomponenter: En teknisk ingeniørvejledning

TL;DR

Transferværktøjsstansning er en præcisionsmetode til metalformning, hvor individuelle plader adskilles fra metalstrimlen før inden de indføres i pressen, og derefter flyttes mekanisk mellem uafhængige værktøjsstationer via fingre eller skinner. Denne 'fri tilstand' gør det muligt at producere store, dybtrukne og komplekse transferværktøjsstansning automobilkomponenter som chassisrammer og ophængsarme uden begrænsninger fra en bærerstrimmel. Selvom det generelt er langsommere end progressiv stansning, giver det bedre materialeffektivitet og mulighed for at håndtere komplekse geometrier, der kræver rotation eller sideskæring, hvilket gør det til den foretrukne metode for strukturelle bildele.

Grundlæggende: Mekanikken i transferværktøjsstansning

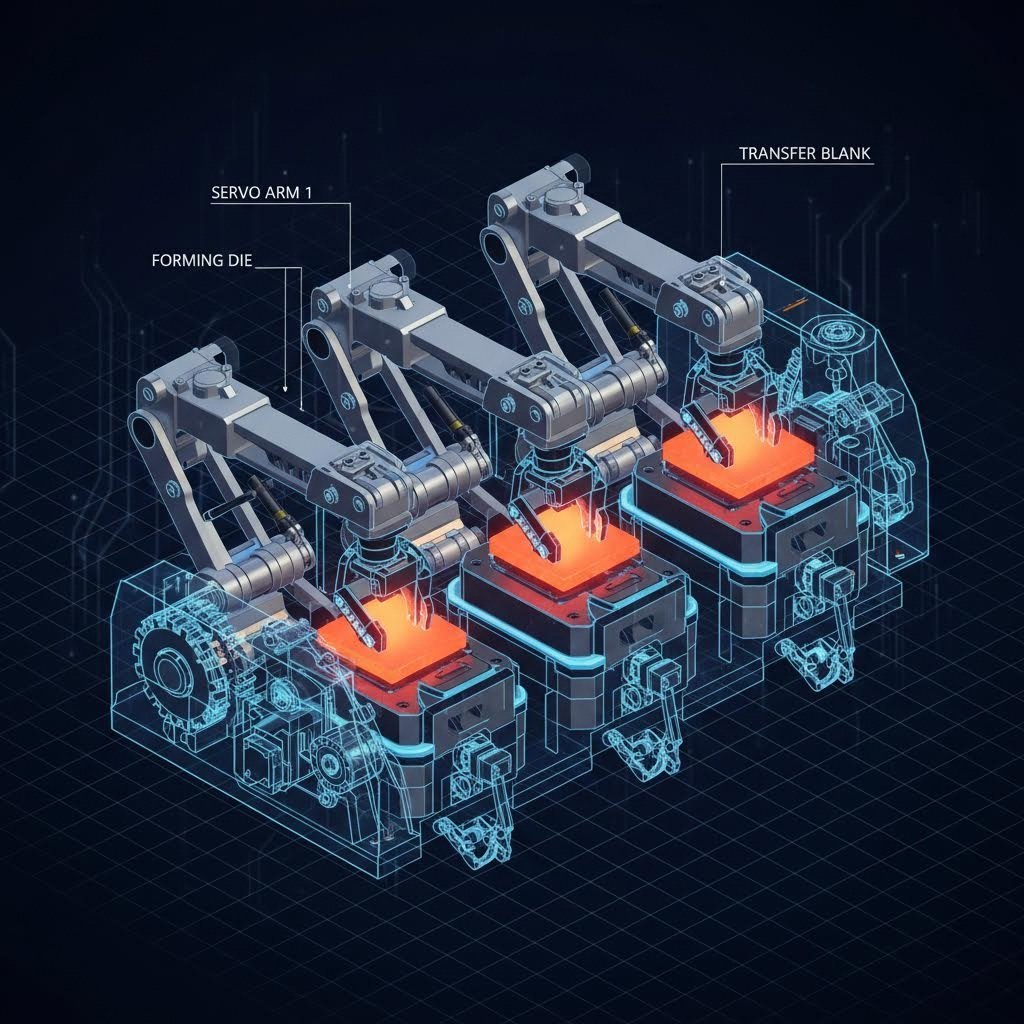

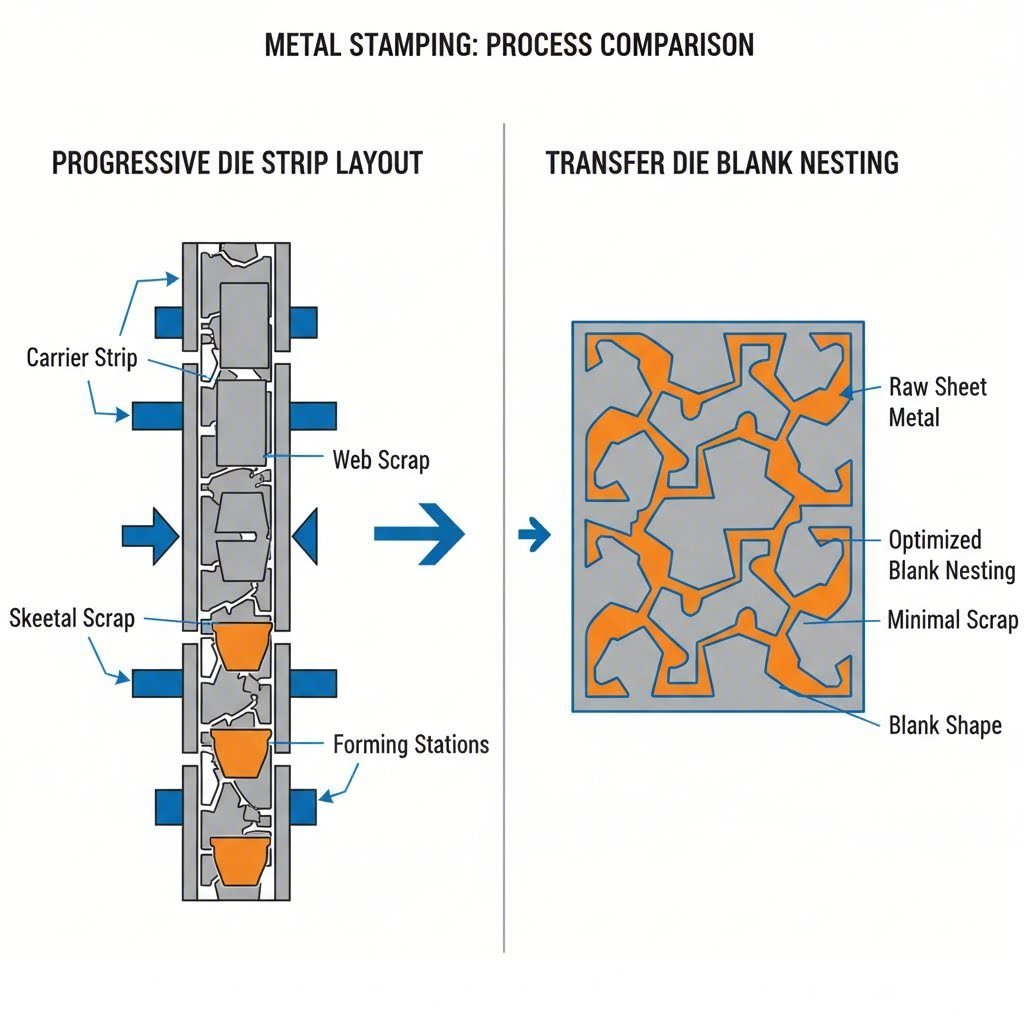

I sin kerne adskiller overførselsstempling sig fra andre metoder ved håndteringen af arbejdsstykket. Ved progressiv stempling ved trykning ved stempelning forbliver den fastgjort til en kontinuerlig metalstrimmel (bæreren), mens den bevæger sig gennem stationer. I modsætning hertil begynder transferstempling med at adskille blanketten fra spolen med det samme. Denne adskilte tomt materiale transporteres derefter fra station til station ved hjælp af et mekanisk automatiseringssystem, der typisk består af servo-drevne skinner med greb eller fingre.

Den afgørende tekniske fordel ved denne proces er den fri tilstand. Da komponenten ikke er bundet til en metalstrimmel, kan den manipuleres frit mellem stationer. Den kan roteres, vippes eller vendes for at imødekomme komplekse formningsoperationer som omvendt tegning eller sidepiercing, som ville være umuligt, hvis delen stadig var fastgjort til en spole. Denne evne er kritisk for bilproduktion, hvor komponenter ofte har ikke-lineære geometrier og kræver stramme tolerancer på tværs af flere plan.

Moderne overførselspresser, som f.eks. Aranda Tooling og andre brancheledere, integrerer ofte servo teknologi for at optimere overførselskurven. Dette giver mulighed for justerbare slagprofiler, hvilket gør det muligt for pressen at bremse under formningsfasen for bedre materialeflod og fremskynde under overførselsfasen for at opretholde høje udgangsrater.

Overførsel mod progressiv stempling: Bilproducentens dilemma

For bilingeniører og indkøbsledere er valget mellem overførsel og progressiv stempling ofte den primære beslutning. Mens progressive stykker er uovertruffen for hastighed på små dele, overfører stykker dominere, når størrelse og kompleksitet stiger. Følgende sammenligning fremhæver de operationelle forskelle, der er afgørende for bilproduktionen.

| Funktion | Overføringsstøbning | Progressiv stansning |

|---|---|---|

| Del vedhæftet | Separeret tomt (fri tilstand) | Anbringet på bærebånd |

| Ideel delstørrelse | Midt til stort (rammer, skaller) | Lille til mellemstore (parenteser, klemmer) |

| Materielle fordele | Høj (optimering af reder reducerer skrot) | Nedre (Bærerbåndsspild er iboende) |

| Værktøjsomkostninger | Generelt lavere (enklere uafhængige stykker) | Højere (kompleks enkeltformet montering) |

| Produktionshastighed | Moderat (1560 SPM typisk) | Høj (kan overstige 100+ SPM) |

| Geometrisk komplekse | Høj (dybtræk, cylindriske dele) | Middelstor (begrænset af båndmontering) |

En vigtig faktor i denne beslutning er materialen. I bilindustrien, hvor råvarekostningerne kan udgøre op til 70% af delprisen, er evnen til effektivt at indlejre blanks en stor fordel for overførselsstempling. Som anført i tekniske analyser af Standardværktøj , eliminering af bærebåndet giver ingeniører mulighed for at skille blanks (nesting) for at maksimere udbyttet fra spolen, en betydelig omkostningsbesparende strategi for store mængder løb af tungtgauge stål eller aluminium.

Nøgleapplikationer og komponenter i bilindustrien

Overførselsstempling er uundværlig for bestemte kategorier af bildele, hvor strukturel integritet og geometrisk kompleksitet mødes. Processen anvendes oftest til:

- Større strukturdele: Chassisrammer, tværs og søjler kræver den tryktonnage og sengestørrelse, der er typisk for overførselslinjer. Evnen til at manipulere disse store dele mellem stationer sikrer en ensartet vægstykkelse og styrke.

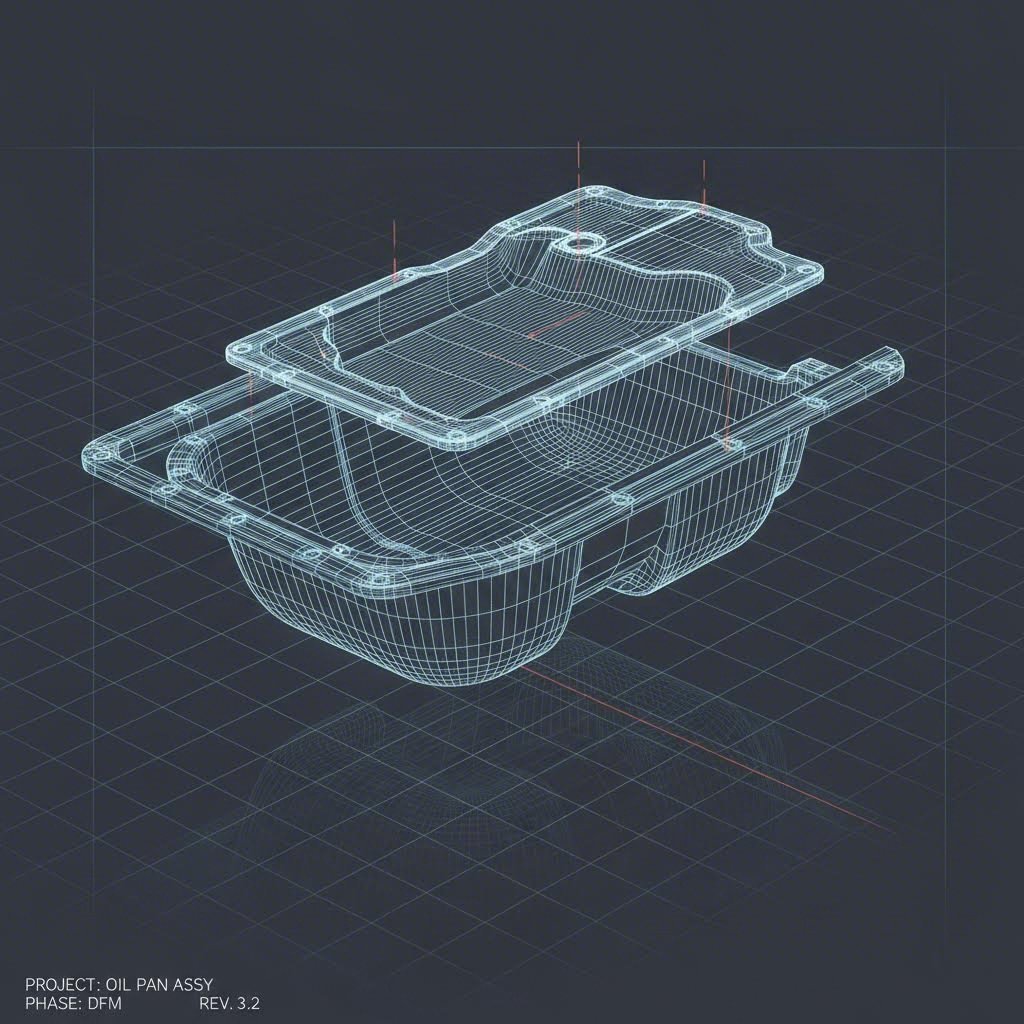

- Dybt trækne dele: Komponenter som olieboks, brændstoftanke og motorskaller kræver dyb tegning, hvor metallen strækkes betydeligt. Den fri tilstand af overførselsstempling gør det muligt for materialet at strømme uden spænding fra en bærende bånd, hvilket reducerer risikoen for revning eller udtynding.

- Indviklede ophængningsdele: Kontrolarm og underrammer kræver ofte operationer på flere akser. Overførselssystemer kan rotere den pågældende del for at udføre piercing eller flåsing på sider, som ville være utilgængelige i en progressiv formning.

For producenter, der søger en partner, der kan håndtere disse krævende specifikationer, Shaoyi Metal Technology tilbyder omfattende stemplingsløsninger til bilindustrien. Med IATF 16949-certificering og trykkapacitet på op til 600 tons, overbruger de kløften mellem hurtig prototyping og masseproduktion af kritiske komponenter som kontrolarmer og underrammer.

Tekniske fordele for bilproduktion

Ud over den geometriske frihed giver overførselsstempling specifikke tekniske fordele, der er i overensstemmelse med moderne bilstandarder, især med hensyn til letvægt og kollisionssikkerhed.

Håndtering af højstyrke legeringer

Moderne køretøjer er i stigende grad afhængige af avanceret højstyrke stål (AHSS) og aluminium for at reducere vægten og samtidig bevare sikkerheden. Disse materialer er mindre fleksible og mere tilbøjelige til springback. Transferdyser giver mulighed for mellemlignende glødning eller specifikke genstrømmestationer, som er vanskelige at integrere i en progressiv strimmel. Evnen til at adskille delen betyder, at kræfterne kan centreres mere effektivt og dermed reducere pressens belastning.

Procesfleksibilitet og sekundære operationer

Transportsystemer er fremragende til integration af sekundære operationer. Fordi emnet er tilgængeligt fra alle sider under transport, kan processer som indvendig gevindskæring i værktøjet, møtringsindsættelse eller endda mindre samleopgaver inkluderes i pressecyklussen. Ifølge Peterson Enterprises ofte eliminerer denne alsidighed behovet for efterfølgende svejsning eller maskinbearbejdningstrin, hvilket konsoliderer produktionsarealet og reducerer den samlede delomkostning.

Processtrin: Fra blank til færdig autodel

Forståelse af den operationelle flow hjælper med med at udforme dele, der er optimeret til denne metode. En typisk transferstanselinie følger disse sekventielle trin:

- Blankning: Processen starter med en spole af plademetal. En blankstansning skærer den oprindelige form, adskiller den fuldstændigt fra stripen. Dette er det tydelige adskillelse fra progressiv stansning.

- Transfer: Mekaniske fingre (gribeenheder) eller vakuumcups bevæger sig nedad, griber blanken og flytter den lateralt til den første forme station.

- Formestations: Delen bevæger sig gennem en række værktøjer. Station 1 kan udføre den indledende trækning (cupning). Station 2 kan forfine formen eller perforere huller. Station 3 kan udføre flensning eller beskæring.

- Udgang: Den færdige komponent skubbes ud på et transportbånd eller i en beholder, klar til inspektion eller platering.

Simuleringssoftware spiller en afgørende rolle her. Som fremhævet af Keysight , bruger ingeniører nu "digitale tvillinger" til at simulere transportbevægelsen og omformningsspændingerne, før der skæres i stål. Denne virtuelle validering sikrer, at transferfingre ikke kolliderer med værktøjet, og at delen ikke revner under dybtrækningsoperationer.

Strategisk egnethed for automobilforsyningskæder

Overførselssamling er den optimale midtvej for mange automobilsystemer. Den udfylder hullet mellem den høje hastighed i progressivstansning (som har problemer med dybe træk og store dele) og den lave hastighed i tandemlinjer (hvor dele flyttes manuelt mellem separate presser). For komponenter, der kræver strukturel stivhed, materialeeffektivitet og kompleks formning, forbliver den standardbærer inden for automobil metalbearbejdning.

Konklusion

Valg af den rigtige stansproces er en beregning af geometri, volumen og materialeomkostninger. For transferværktøjsstansning automobilkomponenter , ligger værdien i alsidighed. Ved at frakoble delen fra stripen opnår producenter friheden til at fremstille dybere, stærkere og mere komplekse dele, mens dyr spild minimeres. Efterhånden som biltegninger fortsat foretrækker højstyrke letvægtsmaterialer, vil den kontrollerede præcision i overførselssystemer kun blive mere afgørende for automobilforsyningskæden.

Ofte stillede spørgsmål

1. Hvad er hovedforskellen mellem overførselsform og progressiv form stansning?

Den primære forskel er deltilkoblingen. Ved progressiv stansning forbliver delen fastgjort til en metalbærerstrip indtil den sidste station. Ved transferstansning bliver blanket først skåret ud fra stripen og derefter flyttet uafhængigt mellem stationerne. Dette gør det muligt for transferformer at håndtere større dele og dybere træk, som ville deformere en bærerstrip.

2. Hvorfor foretrækkes transferstansning til dybtformede dele?

Dybtrækning kræver, at materiale strømmer ind i en formhulrum. Hvis delen er fastgjort til en strip (som ved progressiv stansning), begrænser spændingen fra stripen denne strømning, ofte forårsagende revner eller tyndannelse. Transferstansning efterlader delen frit, så materiale kan strømme naturligt og muliggør meget dybere og mere komplekse former som oliepanner og motorhuse.

3. Hvordan reducerer transferstansning materialeomkostninger?

Overførselsstansning muliggør en optimeret "nesting" af blanks. Da blanksene skæres først, kan de anbringes trinvis eller arrangeres på spolen på en måde, der minimerer mængden af restmateriale. I modsætning hertil kræver progressive værktøjer et kontinuerligt transportbånd til at flytte delene, hvilket fra naturens side medfører mere affaldsmateriale.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —