Valg af det rigtige værktøjsstål til automobildies

Værktøjsstål er en kategori af højtkulstoflegerede stål, der er udviklet til ekstraordinær hårdhed, slidstyrke og sejhed. I bilindustrien er specifikke kvaliteter af værktøjsstål til bilindustriforme afløsende for fremstilling af holdbare værktøjer til produktion i store serier. Kvaliteter som D2 anvendes til koldstansning, mens H13 er standarden for højtemperaturanvendelser som formgødning og smedning, hvilket sikrer præcision og lang levetid.

Forståelse af værktøjsstål: Egenskaber og rolle i bilproduktion

Værktøjsstål er en klasse af højtkulstoflegerede stål, som specifikt er formuleret og varmebehandlet til fremstilling af værktøjer, forme og skabeloner. I modsætning til standard kulstofstål, som primært består af jern og kulstof, indeholder værktøjsstål betydelige mængder legeringselementer såsom chrom, molybdæn, vanadium og wolfram. Disse elementer danner hårde carbiddeltager i stålets matrix, hvilket giver det de overlegne egenskaber, der kræves for at forme andre materialer under ekstremt tryk og temperatur. Begrebet 'formstål' anvendes ofte synonymt med værktøjsstål, men refererer typisk til værktøjsstålgrader, der specifikt er udvalgt til formningsapplikationer på grund af deres høje hårdhed og slidstyrke.

Ydeevnen af værktøjsstål i bilproduktion afhænger af en nøjagtig balance mellem mekaniske egenskaber, opnået gennem omhyggelig legering og en detaljeret varmebehandlingsproces, der omfatter austenitisering, hakning og tertilning. Denne proces tilpasser stålets endelige mikrostruktur for at optimere dets egenskaber til en bestemt opgave. For eksempel skal en form til stansning af karosseriplader modstå slidende slitage over millioner af cyklusser, mens en form til smedning af en krumtapaksel skal tåle ekstrem stød og varme uden at revne eller deformere.

De vigtigste egenskaber, der gør værktøjsstål uundværligt for bilforme, inkluderer:

- Ekstraordinær hårdhed: Mange hærdede værktøjsstål kan opnå en hårdhed på over 60 HRC (Rockwell C-skala), hvilket tillader dem at skære og forme andre metaller uden at miste deres form.

- Høj slipmodstand: Tilstedeværelsen af hårde carbider, især i kromrige legeringer som D2, gør det muligt for stålet at modstå slidas fra kontakt med plademetal og andre materialer, hvilket er afgørende for at forlænge værkstøjets levetid. Ifølge produktionseksperter hos Protolabs sikrer denne egenskab konsekvent delkvalitet over lange produktionsløb.

- Tæthed: Dette er materialets evne til at absorbere stød og energi uden at briste. Stødfaste legeringer som S7 er designet til at tåle de enorme stødbelastninger, der ofte opstår ved visse formerings- og punkteringsoperationer.

- Termisk stabilitet: Varmtarbejdsstål, såsom H13, er udviklet til at bevare deres hårdhed og styrke ved de høje temperaturer, der ses ved diecasting og smedning, og dermed forhindre blødning og tidlig svigt.

I produktion med høj kapacitet er anvendelsen af den rigtige værktøjsstål en afgørende faktor for driftseffektiviteten. Et godt valgt stålmateriale reducerer nedetid til vedligeholdelse og udskiftning, minimerer defekter i dele og nedsætter til sidst stykprisen. Den oprindelige investering i et højtydende værktøjsstål betaler sig gennem øget produktivitet og pålidelighed på produktionslinjen.

Vigtige værktøjsståltyper til bilværktøjer: En detaljeret sammenligning

Valget af en bestemt værktøjsståltype bestemmes af kravene fra produktionsprocessen. American Iron and Steel Institute (AISI) klassifikationssystem grupperer disse stål efter deres egenskaber og kølemetode. For bilværktøjer er de mest relevante kategorier Koldarbejdsstål (A- og D-serien), Varmarbejdsstål (H-serien) og Slagfaststål (S-serien). At forstå egenskaberne for de mest almindelige typer er grundlæggende for at designe robust og effektiv værktøjsudrustning.

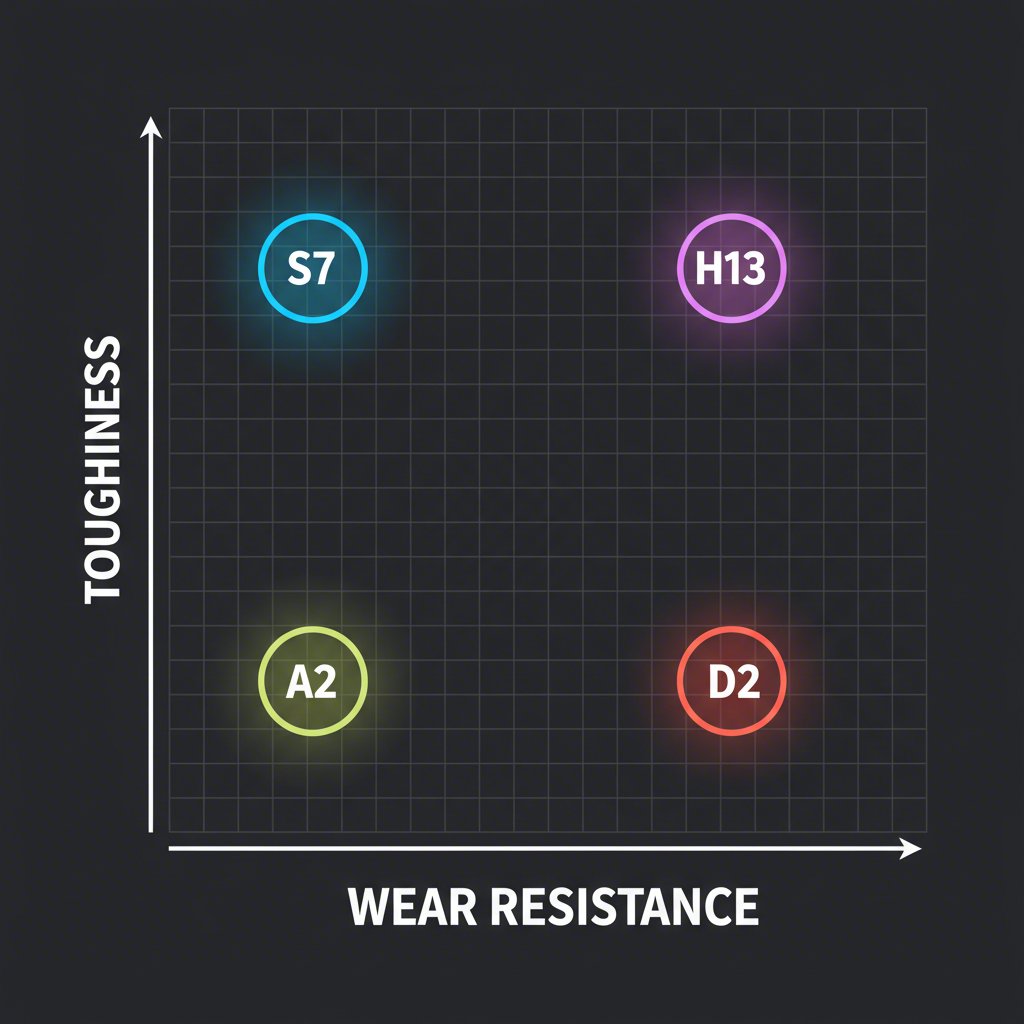

Blandt de mest almindeligt specificerede kvaliteter til automobilapplikationer er D2, A2, H13 og S7. Hver af dem har en unik profil af egenskaber. D2, en ståltype med højt carbon- og chromindhold, er kendt for sin fremragende slidstyrke, hvilket gør den til et topvalg til skære- og stempleværktøjer. A2 er et lufthærdende stål, der tilbyder en god balance mellem slidstyrke og sejhed samt fremragende dimensionsstabilitet under varmebehandling, hvilket gør det til et alsidigt valg til formeværktøjer. H13 er branchestandarden for varmarbejdsapplikationer og tilbyder overlegen modstandsdygtighed mod termisk udmattelse. S7 tilbyder ekstraordinær stødfasthed, hvilket gør det ideelt til værktøjer, der skal tåle gentagne, kraftige slag.

For at lette valget sammenlignes følgende tabel disse vigtige værktøjsstål-kvaliteter, der anvendes i produktion af automobilværktøjer.

| Stålstyrke | AISI-type | Nøgleegenskaber | Primær anvendelse i automobilværktøj |

|---|---|---|---|

| H13 | Varmeanvendelse (H-serien) | Høj temperaturstyrke, god sejhed, modstandsdygtighed mod termisk udmattelse | Støbeforme, ekstrusions- og smedeforme |

| D2 | Koldbearbejdning (D-serien) | Udmærket slid- og abrasionsbestandighed, høj trykstyrke | Større serieprægning, udstansning og omformningsværktøjer |

| A2 | Koldarbejde (A-serien) | God balance mellem slidbestandighed og sejhed, fremragende dimensionsstabilitet | Omformningsværktøjer, stansværktøjer, punkter, kantskæreværktøjer |

| S7 | Stødfaste (S-serien) | Overlegen stødfasthed, god slidbestandighed, høj styrke | Kraftige stans-, punkt- og omformningsværktøjer, der kræver støddæmpning |

Valg mellem disse kvaliteter indebærer ofte en afvejning. For eksempel har D2 bedre modstand mod abrasivt slid end S7, men er mere sprød. En ingeniør kan vælge D2 til et simpelt udstansningsværktøj, men foretrække det mere seje S7 til et møntprægeværktøj, der udsættes for store stødbelastninger. Ligesom A2 har bedre sejhed end D2, leverer det ikke samme levetid som D2 i situationer med stort slid. Det endelige valg afhænger af en grundig analyse af de specifikke belastninger, som værktøjet vil opleve under sin driftslevetid.

Match af stål til proces: Anvendelser i fremstilling af autoværktøjer

Valg af den korrekte værktøjsståltype er direkte knyttet til den specifikke produktionsproces, som det skal bruges til. Hver metode til formning af metal i bilindustrien – fra stansning af plader til dørpaneler til smedning af motordel – påfører værktøjet unikke belastninger. Det er afgørende for succes, at stålets egenskaber stemmer overens med disse krav.

Stans- og formningsværktøjer

Stansning, afkortning og formning er koldforarbejdning, hvor plademetal formes ved stuetemperatur. Den primære udfordring for værktøjer i disse applikationer er slidgennem abrasiv kontakt med emnet, samt behovet for skarpe og holdbare skærekanter. Af disse grunde er koldarbejdsværktøjsstål med højt carbon- og chromindhold standard i industrien. Lederindustrielle leverandører som Southern Tool Steel anbefales D2 Værktøjsstål til store seriestøbninger, hvor slidstyrke er den vigtigste prioritet. Dens rigelige kromkarbider sikrer enestående levetid. For applikationer, der kræver en bedre balance mellem sejhed og slidstyrke, eller hvor mere indviklede former øger risikoen for sprækker, A2-værktøjsstål er et fremragende valg på grund af sin overlegne dimensionsstabilitet og robuste natur. Når et projekt kræver indviklede og yderst pålidelige stansværktøjer, er det afgørende at arbejde med en specialiseret producent. For eksempel Shaoyi (Ningbo) Metal Technology Co., Ltd. tilbyder ekspertise i design og produktion af skræddersyede stansværktøjer til bilindustrien og udnytter dybdegående materialekendskab til at optimere værktøjets ydelse og levetid for OEM'er og Tier 1-leverandører.

Støbeforme & smedeforme

Støjtstøbning og smedning er varmebehandlingsprocesser, hvor metallet skal formeres ved ekstremt høje temperaturer. De dies, der anvendes i disse miljøer, skal kunne modstå kraftige termiske stød hurtige opvarmnings- og kølecyklusser og erosion fra smeltet metal og høje trykkræfter. Det primære materiale til disse anvendelser er H13 værktøjsstål . Som forklaret af eksperter på meviy , H13 er konstrueret til at bevare sin hårdhed og styrke selv ved drift ved brændende temperaturer, hvilket er afgørende for at forhindre for tidlig stempelfie. Den er yderst hård og tåler varmeudmattelse, så den kan holde ud i tusindvis af cyklusser uden at revne, hvilket gør den til det foretrukne produkt til produktion af komplekse bildele som motorblokke, transmissioner og ophængningsdele.

Stød og stødbelastning

Ved visse fremstillingsoperationer i bilindustrien, som eksempelvis ved tungt stansning, mønstring eller klippning, udsættes stemplet for pludselige og kraftige slagkræfter. I disse tilfælde kræves der et stål med maksimal slidstyrke for at forhindre, at der opstår en katastrofale fejl, der kan forårsage sprængning eller flåning. S7 værktøjsstål er specielt designet til dette formål. Dens sammensætning er optimeret til at give enestående slagmodstand, hvilket gør den langt hårdere end meget slidbestandige kvaliteter som D2. S7 er det sikreste og mest pålidelige valg for værktøjer, der skal absorbere betydelige stødbelastninger under drift.

Udvælgelseskriterier: Hvordan vælger man det bedste værktøjstål til sine stænger

Valg af den optimale værktøjsstål til en automobilform er en kritisk ingeniørbeslutning, der afvejer ydelse, fremstillingsvenlighed og omkostninger. En systematisk tilgang, der tager højde for alle driftsvariable, vil resultere i et mere pålideligt og omkostningseffektivt værktøj. Valget er sjældent baseret på en enkelt egenskab, men snarere på at finde den bedste kompromisløsning mellem konkurrerende karakteristika for det pågældende anvendelsesområde.

Ingeniører skal vurdere flere afgørende faktorer for at træffe et velovervejet valg. Disse faktorer bestemmer, hvordan formen vil yde, og hvor længe den vil holde i produktionen. Hvis nogen af disse faktorer negligeres, kan det føre til tidlig værktøjsfejl, kostbar nedetid og inkonsistent delkvalitet. De primære overvejelser inkluderer:

- Driftstemperatur: Dette er den første og vigtigste forskel. Er processen en koldbearbejdning som f.eks. stempling, eller er det en varmbearbejdning som smedning? Varmbearbejdningsstål som H13 er obligatoriske ved høje temperaturer, mens koldbearbejdningsstål tilbyder højere hårdhed ved stuetemperatur.

- Slidstyrke mod sejhed: Dette er den klassiske afvejning ved valg af værktøjsstål. Høj slidstyrke (ideel til skæring og stempling) opnås typisk med høj hårdhed og indhold af karbider, hvilket dog kan gøre stålet mere sprødt. Høj sejhed (ideel til stødbelastede anvendelser) kræver et stål, der kan deformeres let uden at briste, ofte til ulempe for noget slidstyrke.

- Krævet hårdhed (HRC): Den ønskede hårdhed, målt på Rockwell C-skalaen, skal angives ud fra anvendelsen. Et skæredøje kan f.eks. kræve en hårdhed på 60-62 HRC for at bevare en skarp skærekan, mens et formdøje ofte behandles til en let lavere hårdhed for at øge sin sejhed.

- Dimensional stabilitet: For komplekse og højpræcise værktøjer er det afgørende, at stålet bevarer sin form og størrelse under varmebehandlingsprocessen. Lufthærdende stål som A2 er kendt for deres fremragende dimensionsstabilitet, hvilket minimerer deformation og reducerer behovet for kostbar efterfølgende bearbejdning efter varmebehandling.

- Omkostninger og bearbejdelighed: Selvom ydeevne er altafgørende, er budget altid en faktor. Højt legerede, højtydende stål er dyrere og kan være vanskeligere at bearbejde end enklere kvaliteter. De samlede omkostninger, inklusive råmateriale, bearbejdning og varmebehandling, skal afvejes mod det forventede levetid og ydeevne for værktøjet.

For at illustrere dette i praksis, overvej følgende scenario: for en stansform med høj produktionstakt, der fremstiller simple bilbeslag (en koldbearbejdning), er slid den vigtigste faktor. D2 ville være et godt valg på grund af sin fremragende slidstyrke. Hvis samme form dog havde skarpe indvendige hjørner eller blev brugt til forming af højstyrke stål, ville risikoen for sprækkedannelse øges. I så fald kunne det mere slagfaste A2 eller endda S7 være et bedre valg for at undgå tidlig svigt, selvom det måske kræver hyppigere slibning. Før man fastlægger materialevalget, bør en konstruktør altid stille disse nøglespørgsmål:

- Hvad er den primære svigtsform, jeg skal forhindre (slid, sprækkedannelse, revner eller varmedeformation)?

- Hvad er de maksimale temperaturer og stødbelastninger, som formen vil udsættes for?

- Hvor kritisk er dimensionsmæssig nøjagtighed efter varmebehandling?

- Hvad er den ønskede produktionsmængde og forventede formlevetid?

- Hvad er det samlede budget for materiale, bearbejdning og behandling?

Ofte stillede spørgsmål

1. Hvilket værktøjsstål anvendes til trykstøbning?

Den mest almindelige værktøjsstål til formgødning er H13. Den hører til varmearbejdsstål (H-serien) og er specielt designet til at modstå de høje temperaturer og termiske cykler, der er iboende i formgivningsprocessen. Kombinationen af fremragende rødhærdhed, sejhed og modstandsevne over for termisk udmattelse gør den ideel til håndtering af smeltet metal som aluminium og zink uden at revne eller blødgøre for tidligt.

2. Hvad slags stål anvendes til forme?

Der anvendes en bred vifte af værktøjsstål til forme, afhængigt af anvendelsen. Til koldarbejdsapplikationer som eksempelvis stempling og omformning er D2 og A2 almindelige valg. Til varmeanvendelser som smedning og formgødning er H13 industrianbefalingen. Til applikationer med behov for høj stødfasthed anvendes ofte S7 stødfast stål. Det specifikke valg afhænger af faktorer som driftstemperatur, slidkrav og belastning ved stød.

3. Hvad er forskellen mellem formsstål og værktøjsstål?

Værktøjsstål er den brede kategori af stål, der er udviklet til fremstilling af værktøjer. Matrifestål er et udtryk, der ofte bruges om specifikke kvaliteter af værktøjsstål, som er særlig velegnede til fremstilling af matricer. I princippet er al matrifestål også værktøjsstål, men ikke al værktøjsstål er optimeret til matricesmedning. Matrifestål vælges på baggrund af en specifik kombination af høj hårdhed, slidstyrke, sejhed og, i tilfælde af varmearbejdsstål, termisk stabilitet.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —