Stansning af bagklap i bilindustrien: Fra fabrikspressen til brugerdefineret bogstavering

TL;DR

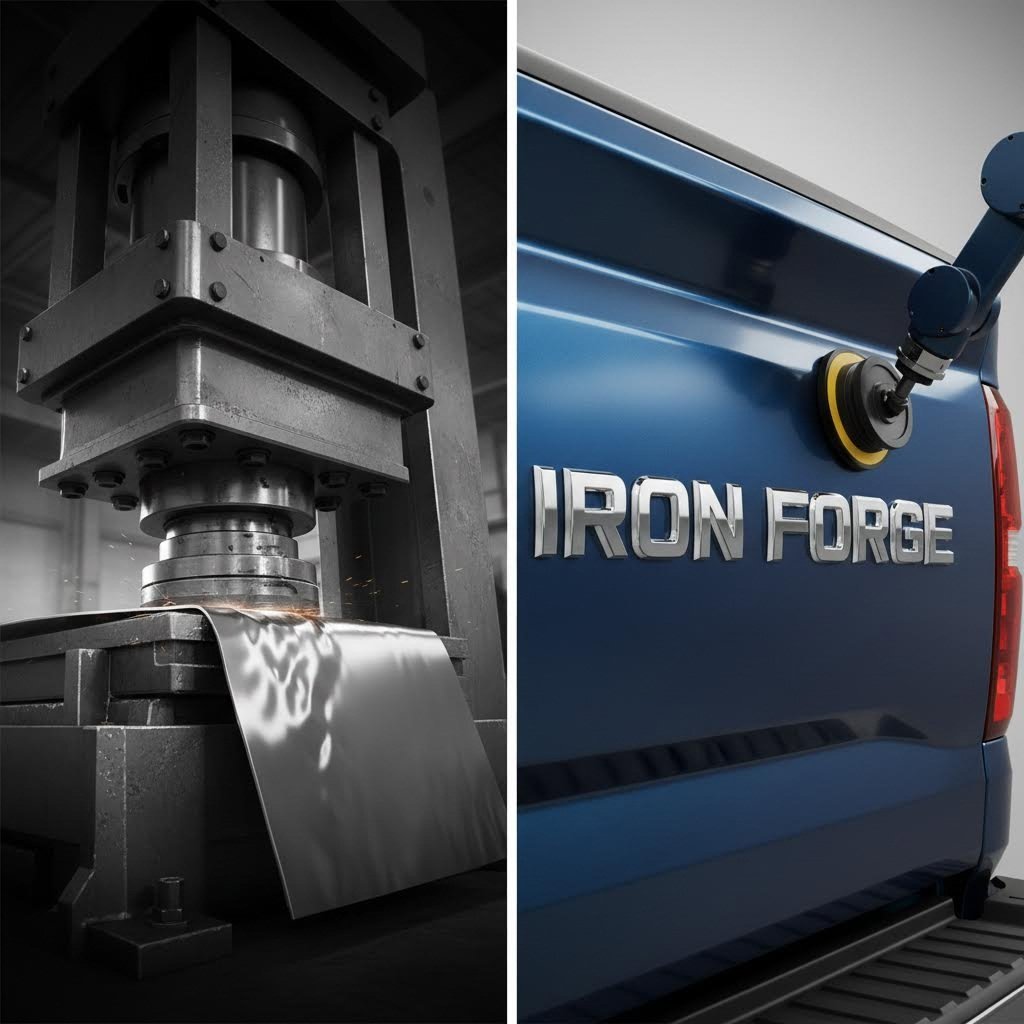

Bagklap stansning bilindustri henviser til to forskellige begreber afhængigt af dine behov: den industrielle fremstillingsproces med at forme bagklapper til lastbiler ud fra plademetal ved hjælp af højtonnage presser, og den populære eftermarkedstilpasning hvor man udfylder disse stansede mærkeindtryk (som f.eks. CHEVROLET eller TOYOTA) med 3D-bogstaver.

For producenter indebærer dette præcisionsingeniørarbejde med hydrauliske presser til at skabe "Class A" overflader ud fra aluminiums- eller stålplader. For lastbilsejere betyder det at opgradere fabriksudseendet med indsatsbogstavkits fremstillet af vinyl, ABS-kunststof eller rustfrit stål for at få logoen til at springe mere i øjnene. Denne guide dækker både ingeniørvide omkring stansningen og de praktiske trin til at tilpasse den.

Teknologien bag stansningen: Fremstillingsproces

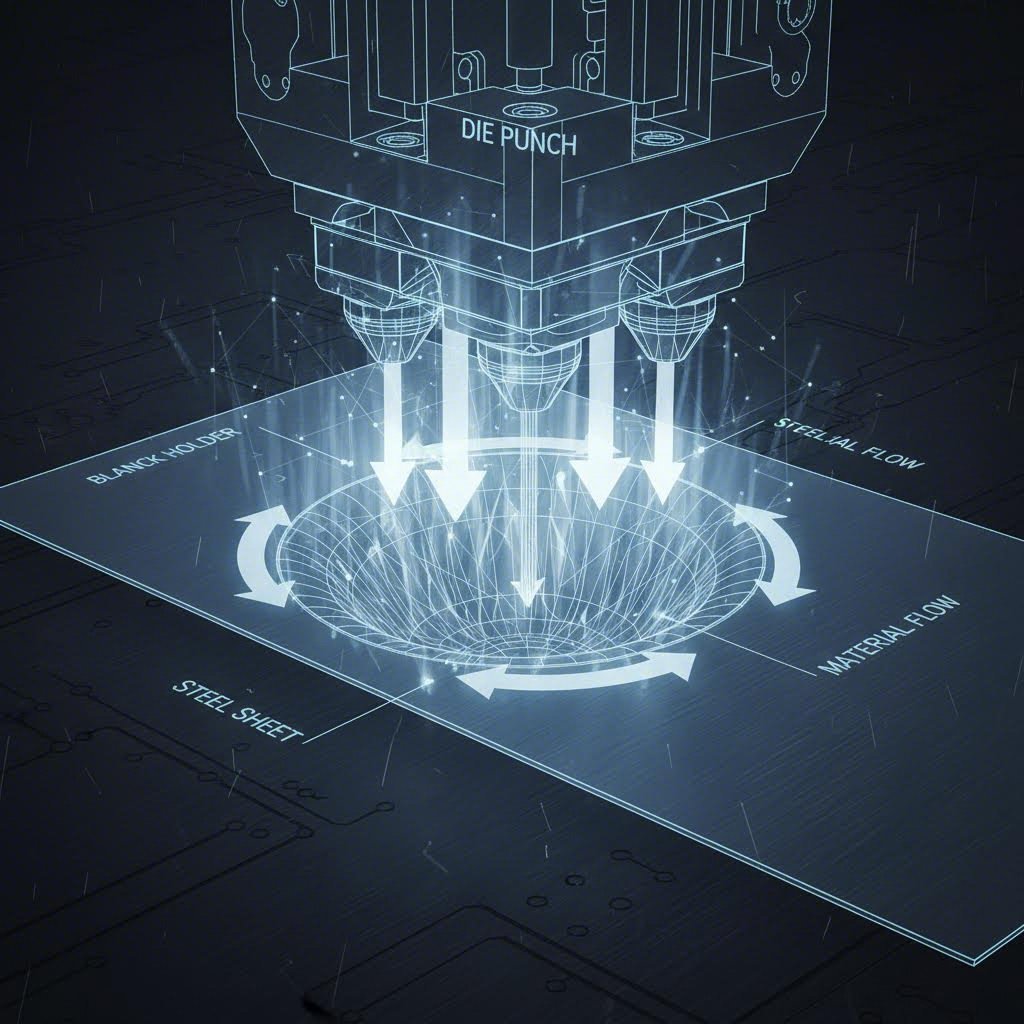

Før et bagklap nogensinde når en forhandlerplads, gennemgår det en voldelig, men præcis transformation. Automobil stansning er processen med at omdanne flade metalplader til komplekse tredimensionelle former ved hjælp af massive værktøjer og hydrauliske presser. For ydre dele som bagklap er dette et kritisk stadie, der definerer køretøjets strukturelle integritet og æstetiske udtryk.

Processen starter typisk med kold presning koldformning for standard karosseriplader, hvor metalpladen føres ind i et presseværktøj ved stuetemperatur. Et mandlige 'stempel' presser metallet ind i en kvindelige 'form', hvilket trækker det ud i den ønskede form. Men for strukturelle komponenter, der kræver stor styrke uden ekstra vægt, vender producenterne sig stigende mod varmformning varmtstempling (eller pressehærdning). Som beskrevet af Producenten indebærer dette opvarmning af borstål til næsten 900 °C, før det stanses, og derved fremstilles dele med brudstyrker op til 2.000 MPa – afgørende for sikkerhedskabiner og søjler.

For synlige komponenter som bagklappens yderside er prioriteringen at opnå en Class A-overflade . Denne ingeniørterm henviser til en fejlfri, spejlblød finish uden bølger eller defekter, hvilket er afgørende for maling. For at opnå dette under stansning af dybe, reliefprægede logotyper (som de massive "RAM"- eller "FORD"-blokbogstaver) kræves evnen til "dybtrækning", så metallet kan strækkes uden at revne. Producenter skal balancere materialets elasticitet med værktøjets tryk for at undgå "springback", hvor metallet forsøger at vende tilbage til sin oprindelige form.

Hvis du er automobilingeniør eller indkøbschef, der ønsker at skala denne type produktion, er der ofte behov for specialiserede samarbejdspartnere. Shaoyi Metal Technology leverer omfattende stansneløsninger, der dækker hele spektret fra hurtig prototyping til højvolumenproduktion, og anvender presser på op til 600 tons for at levere præcise komponenter i overensstemmelse med IATF 16949-standarder.

Tilpas din stansede bagklap: bogstaver og indsatselementer

For de fleste lastbilsejere handler "stempling af bagdør" ikke om hydrauliske presser, men om æstetik. Fabrikens bagdøre er ofte forsynet med mærkenavnet stemplet (indgravet) i metallet, men malet i samme farve som lastbilen, hvilket gør logoet falmende i baggrunden. Den mest populære ændring i dag er at fylde indgange med eftermarkedsskrifter for at skabe et kontrastfyldt, tilpasset udseende.

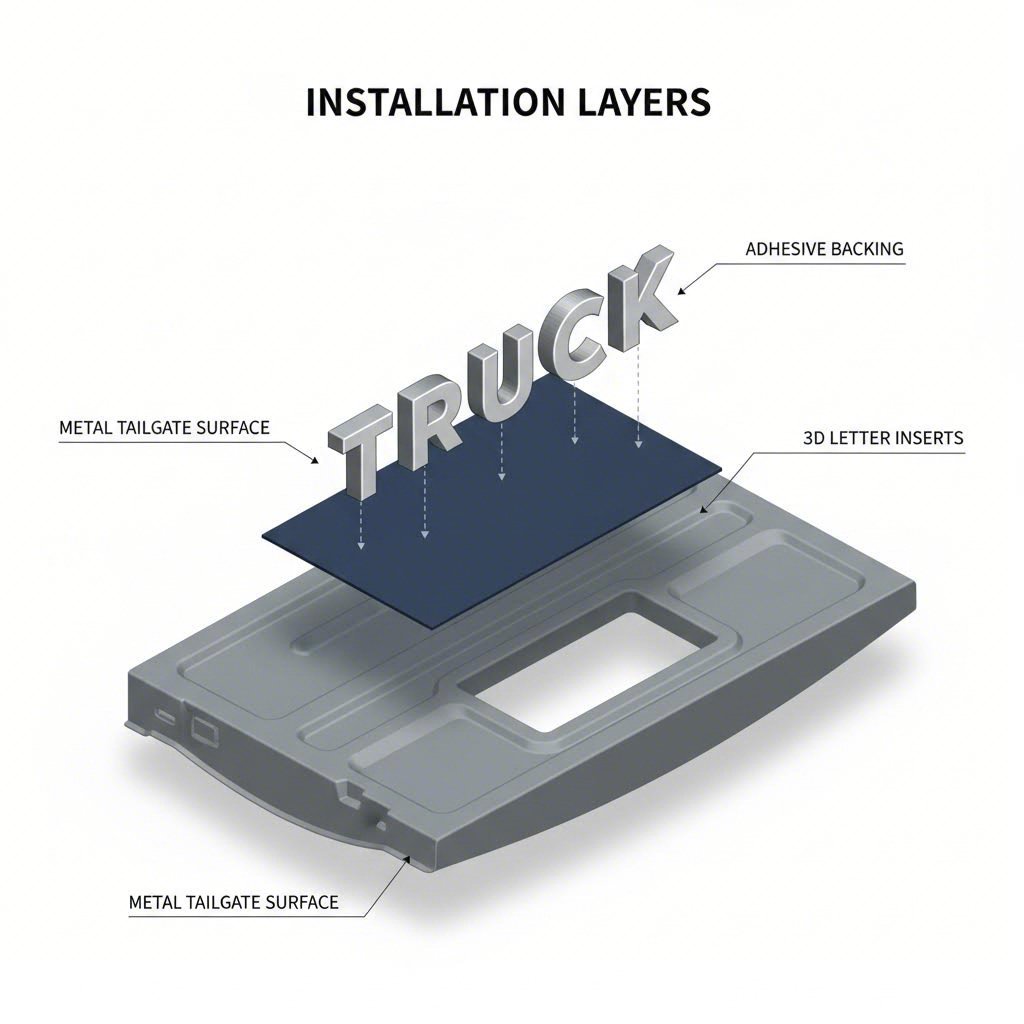

Der findes tre primære materialer til disse indlæg, som hver især har forskellige holdbarhed og visuelle egenskaber:

- Vinyl-kæder: Den mest overkommelige mulighed. Det er i bund og grund tynde klistermærker. De er billige, men de kan hurtigt skrælle efter nogle år med at vaske biler og udsætte dem for UV-stråler.

- ABS-plast (3D-kuppel): En væsentlig opgradering er at de er stive, tykke bogstaver, ofte med en skrå kant. De har et fabriklignende "badge"-udseende og er normalt holdbare nok til at bruges af dagligdagsejsere.

- Med en diameter på over 300 mm Det bedste valg for entusiaster. Brands som Putco tilbyder polerede eller sorte platin-stahlsletter, der er laserskåret til at passe til den specifikke krumning af det stemplede område. Disse er næsten uforgængelige og giver den største visuelle effekt.

Installationspro-tips: Succesen af disse sæt afhænger udelukkende af overfladeforberedelse. De stemplede huller i bagluften fungerer som fangstbassiner for grus og voks. Før du skrubber limstøtten, skal du skrubbe indgange med alkoholvæsker (som regel leveret) indtil kluddet er hvidt. Installation stansede komponenter hvis du arbejder i en kold garage, skal du bruge en varmepistol eller en hårtørrer til at opvarme metallet.

DIY-fabrikation: Brugerdefinerede metalstemplingsprojekter

Ud over klistermærker og fremstilling er der en niche af hot rod-entusiaster, der ønsker at ændre metallet i bagluftet. Det indebærer ofte at man "barberer" bagdøren (fjerner håndtaget og emblemerne for at få det glattere) eller svejer den i en "rullepanne" for at erstatte bagsiden af støttestoppen.

Et almindeligt spørgsmål i entusiastiske kredse, f.eks. om AACA-forum det er, om en hobbyist kan stemple deres eget logo ind i en bagdør. I virkeligheden kræver det mange tons kraft og maskinbearbejdet stål, hvilket er meget dyrt for et engangsprojekt. Nogle producenter forsøger at bruge MDF-formningsmaterialer i en fabrikpress, men det giver sjældent den klare definition der er nødvendig for at lave bilplader.

I stedet for at stemple bruger dygtige fabrikanter rulling af perler eller Cnc-gravering at skabe brugerdefinerede mønstre på et separat metalplade ("huden"), som derefter svejes over den eksisterende bagluft. Det giver et særligt udseende uden de millionbeløb, der skal bruges til at lave værktøjet.

Sammenligningsvejledning: Stemplet materiale

At vælge det rette indlæg for din lastbil afhænger af dit budget og hvordan du bruger bilen. Brug denne matrix til at bestemme:

| Funktion | Vinyl-kæder | ABS-plast (Domed) | Rustfrit stål |

|---|---|---|---|

| Prisområde | $15 $40 | $30 $80 | $90 $150+ |

| Visuel stil | Flad, trykt udseende | 3D-ophøjet, matt eller glansende | Glimmer/skinner af metal af høj kvalitet |

| Holdbarhed | 35 år (fader/skælles) | 5–10 år | Levetid (korrosionsbestandig) |

| Vanskeligheder ved installation | Høj (tilbøjelig til bobler) | Lav (placering af stive guider) | Middel (kræver præcis justering) |

| Bedste anvendelse | Budgetbyggeri / midlertidigt | OEM+-søgning til dagligdagshændere | Udstillingsbiler / Anvendelse til tunge formål |

Sidste tanker om stempling og stil

Sæde-stempling overbruger kløften mellem tung industriel teknik og personlig udtrykskraft. Uanset om man analyserer dybtrækningsmulighederne i en 600 tons press til en fabrikationskontrakt eller blot forsøger at vælge mellem matt sorte og polerede rustfritte bogstaver til sin Silverado, er kernen af konceptet den samme: præcisionsformer fungerer.

For lastbilens ejer er det "stemplet" look mere end blot branding; det er et lærred til tilpasning. Ved at vælge det rette materiale og følge de rette installationsregler kan man gøre en masseproduceret karosseri til en særprægede kendetegn for bilen.

Ofte stillede spørgsmål

1. at Hvad er stempling i biler?

Stempling i bilindustrien er en fremstillingsmetode, hvor arkmetal føres ind i en press og formet med en form. Den bruges til at skabe bilens karrosseripaneler, såsom døre, motorhytter, flænge og bagdøre. Denne proces sikrer, at de enkelte dele er identiske, strukturelt sunde og har de glatte overflader, der er nødvendige for maling.

2. at Kan jeg stemple et logo på min bagdør?

- Ikke direkte. Stempling kræver, at metallet dannes, mens det er et fladt ark ved hjælp af massivt tryk. Når en bagdør er bygget, kan man ikke "stemple" den igen uden at ødelægge strukturen. Brugerdefinerede logoer opnås normalt ved at sveje i en præfabrikeret "hud" eller ved hjælp af 3D-limemblemer, der sidder på overfladen.

3. Det er ikke muligt. Hvad er en motoriseret bagdør?

En drevet bagdør (eller power liftgate) er en elektronisk funktion, der gør det muligt for bagdøren at åbne og lukke automatisk via en nøgle, knap eller sensor. Selv om det ikke er relateret til stempling i forbindelse med selve processen skal den stemplede metalskold konstrueres med specifikke forstærkningspunkter til montering af motorerne og de hydrauliske stridsbånd, der driver systemet.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —