Vigtig leverandørcheckliste for hurtig prototyping inden for bilindustrien

Vigtig leverandørcheckliste for hurtig prototyping inden for bilindustrien

TL;DR

En omfattende leverandørcheckliste for hurtig prototyping i bilindustrien skal grundigt vurdere fire nøgleområder: tekniske kompetencer, materialeekspertise, kvalitetskontrolsystemer og design til producibilitet (DFM). Det er afgørende at vælge en partner med dokumenteret erfaring fra bilsektoren for at sikre overholdelse af branchestandarder, håndtering af komplekse geometrier og en succesfuld opskalering fra enkeltprototype til produktionsniveau kvalitet.

Grundlæggende vurderingskriterier: Tekniske kompetencer og materialer

Det første trin i vurderingen af en potentiel leverandør inden for hurtig prototypering er en grundig evaluering af deres basale kompetencer. Dette går ud over en simpel liste over maskiner; det indebærer at forstå, om deres teknologi og lager af materialer kan imødekomme de strenge krav fra bilindustrien. En leverandørs tekniske kunnen har direkte indflydelse på nøjagtigheden, holdbarheden og den funktionelle ydelse af dine prototyper, hvilket er afgørende for meningsfuld validering og test.

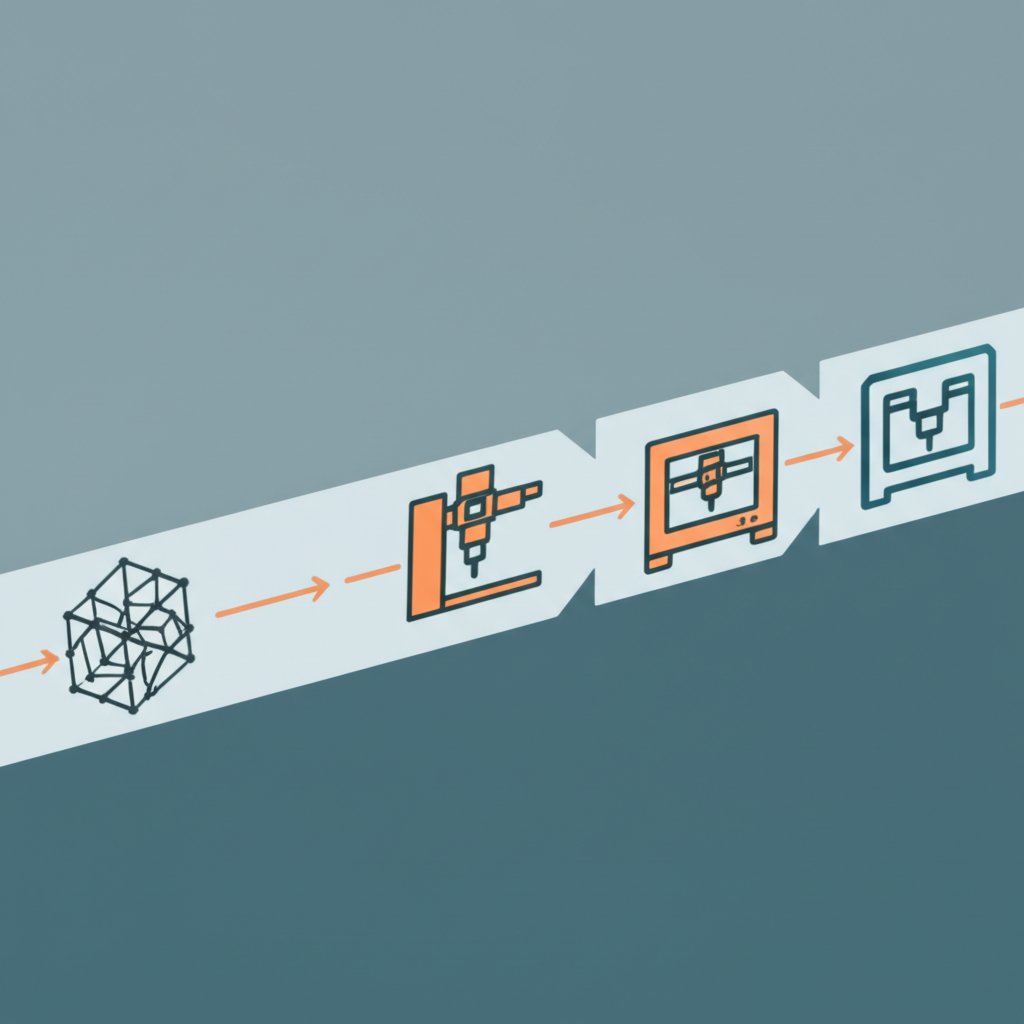

En kompetent partner bør tilbyde et bredt udvalg af prototyperingsteknologier. Dette sikrer, at de kan anbefale den optimale proces til dine specifikke behov, frem for at tvinge dit projekt ind i deres begrænsede muligheder. Ifølge en vejledning fra Uidearp , nøgleteknologier, som man bør være opmærksom på, inkluderer CNC-fræsning til præcise metal- og plastdele samt forskellige 3D-printmetoder såsom stereolithografi (SLA) til fine detaljer, selektiv lasersintering (SLS) til holdbare funktionelle dele og fused deposition modeling (FDM) til tidlige koncepter. Hver teknologi har sine egne fordele med hensyn til hastighed, omkostninger, materialeegenskaber og præcision, så en leverandør med flere muligheder kan yde en mere skræddersyet løsning.

Lige så vigtigt er leverandørens materialevalg og ekspertise. Bilindustrien anvender et bredt udvalg af materialer, fra produktionsklasse plast til specialiserede metallegeringer. Din valgte leverandør skal ikke kun have disse materialer til rådighed, men også besidde ekspertisen til at rådgive om det bedste valg til dit anvendelsesområde, med hensyn til faktorer som trækstyrke, varmebestandighed og vægt. For projekter med fokus på letvægtskonstruktion og strukturel integritet kan det være uvurderligt at samarbejde med en specialist. For eksempel, når dit projekt kræver præcisionsudformede komponenter, kan du overveje tilpassede aluminiumsprofiler fra en alsidig partner som Shaoyi Metal Technology , som tilbyder en helhedsorienteret service fra prototyping til produktion under et strengt kvalitetssystem certificeret i henhold til IATF 16949.

Sikring af kvalitet og producibilitet: DFM og QC-mildesten

Udover den fysiske fremstilling af en komponent tilføjer en topklasse leverandør værdi ved at sikre, at designet er optimeret til produktion og opfylder strenge kvalitetskrav. Det er her, Design for Manufacturability (DFM) og en solid kvalitetskontrolproces (QC) bliver uundværlige kriterier. Hvis man ser bort fra disse områder, kan det føre til prototyper, der er umulige at producere økonomisk i stor skala, eller komponenter, der fejler under reelle testforhold, hvilket medfører betydelige forsinkelser og omkostningsøversteiger.

Design for Manufacturability (DFM) er en kritisk analyse i et tidligt stadium, hvor leverandøren gennemgår dit design for at identificere potentielle produktionsmæssige udfordringer. Som fremhævet i en prototyper tjekliste udarbejdet af HLH Sheet Metal , kan inddragelse af DFM-rettelinjer fra starten forhindre problemer som revner, dimensionelle afvigelser eller unødigt komplekse konstruktioner, der øger omkostningerne. En proaktiv leverandør vil udarbejde en DFM-rapport, der foreslår ændringer for at forbedre producibiliteten, f.eks. ved justering af vægtykkelse, optimering af udkastningsvinkler eller forenkling af geometrien uden at kompromittere funktionen. Denne samarbejdsbaserede feedbackproces er et kendetegn for en ægte produktionspartner og ikke blot et servicebureau.

En struktureret kvalitetskontrolproces (QC) sikrer, at dele opfylder dine nøjagtige specifikationer. Dette system bør omfatte flere kontrolpunkter eller milepæle gennem hele produktionsprocessen. Nøgleelementer i kvalitetskontrollen inkluderer certificering af indgående materialer for at verificere legerings- eller polymerkvaliteter, inspektioner under produktionen for at opdage afvigelser i tide samt en endelig dimensionel og funktionsmæssig revision før forsendelse. I forbindelse med automobilapplikationer skal denne proces dokumenteres omhyggeligt for at sikre sporbarhed og overholdelse af branchestandarder.

Automobilspecifik overholdelse og produktionsklarhed

Bilindustrien opererer under nogle af de strengeste kvalitets- og overholdelsesstandarder inden for produktion. Et alment prototyperingsværksted har muligvis ikke den erfaring eller certificering, der kræves for at opfylde disse krav. Derfor er det afgørende at vurdere en leverandørs specifikke erfaring inden for bilsektoren samt deres parathed til at skala op fra en enkeltprototypetilstand til en produktionsklar proces, såsom godkendelsesprocessen for produktionsdele (PPAP).

En leverandørs fortrolighed med bilrelaterede krav er en betydelig fordel. Erfarne samarbejdspartnere forstår behovet for præcise tolerancer, materialetraceabilitet og den omfattende dokumentation, som bil-OEM'er kræver. Ifølge et overblik over produktionschecklister af Falcony , er en leverandørauditskema en nøggeproces for at mindske risici i forsyningskæden og opretholde kvalitetsstandarder. Spørg efter deres erfaring med bilkunder og deres forståelse af standarder som IATF 16949, som regulerer kvalitetsstyringssystemer for automobilleverandører. Denne erfaring sikrer, at de taler det samme sprog og forudser den omfattende validering, der kræves for komponenter, der anvendes i køretøjer.

Desuden bør man overveje leverandørens evne til at understøtte hele livscyklussen for projektet. Selvom den umiddelbare behov er en prototype, er det endelige mål ofte produktion i små serier eller masseproduktion. En leverandør, der kan dække dette spring, yder stor værdi. De kan bruge prototyperingsfasen til at forfine værktøjer, optimere produktionsarbejdsgange og forberede den nødvendige dokumentation for en problemfri overgang. Denne forudseende indsats forhindrer de dyre og tidskrævende processer med at finde en ny produktionspartner og genvalidering, når det er tid til at skalerer op.

Den komplette tjekliste for automobiltillægsspecialister

Brug denne omfattende tjekliste til systematisk at vurdere og vælge den rigtige partner. Den samler de vigtigste kriterier i konkrete spørgsmål, der hjælper dig med at foretage en grundig og ensartet vurdering af alle potentielle leverandører.

| Vurderingskriterium | Nøglespørgsmål til leverandør | Betydning i bilindustrien |

|---|---|---|

| Tekniske kapabiliteter |

|

Sikrer, at leverandøren kan producere dele med den nødvendige præcision, overflade og mekaniske egenskaber til funktionsprøvning. |

| Materiel ekspertise |

|

Afgørende for at validere ydeevnen under reelle forhold som varme, vibration og kemisk påvirkning. |

| Design for fabrikabilitet (dfm) |

|

Reducerer produktionsomkostninger, forkorter ledetider og forhindrer kostbare designfejl, inden værktøjer fremstilles. |

| Kvalitetskontrol og inspektion |

|

Garanterer, at dele opfylder strenge dimensionelle og funktionelle specifikationer, hvilket sikrer sikkerhed og pålidelighed. |

| Bilbranchens erfaring |

|

Indikerer forståelse for brancheens høje standarder for dokumentation, sporbarhed og kvalitet. |

| Projektledelse og support |

|

Sikrer klar kommunikation, responsivitet og fleksibilitet, hvilket er afgørende for hurtige udviklingscykluser. |

| Skalerbarhed til produktion |

|

En samarbejdspartner, der kan skaleres, sparer tid og ressourcer ved at undgå behovet for at finde og kvalificere en ny leverandør til produktion. |

Træffer dit endelige leverandørvalg

At vælge en leverandør af hurtig prototyping til et automobilprojekt er en strategisk beslutning, der påvirker hele din produktudviklingslivscyklus. Selvom tekniske specifikationer er grundlæggende, yder den rigtige partner også uvurderlig ekspertise inden for producibilitet, kvalitetssikring og branchespecifik compliance. Ved at bruge en struktureret tjekliste til at guide din vurdering, kan du komme ud over blot at sammenligne tilbud og i stedet bedømme en leverandørs evne til at fungere som en sand forlængelse af dit ingeniørteam. Denne systematiske tilgang sikrer, at du vælger en partner, der ikke kun leverer højkvalitetsdele hurtigt, men også bidrager til en mere effektiv og omkostningsvenlig vej til produktion.

Ofte stillede spørgsmål

1. Hvad er en rimelig gennemløbstid for en automobilprototype?

Gennemløbstider kan variere betydeligt afhængigt af delens kompleksitet, den valgte teknologi og materialernes tilgængelighed. For mange 3D-printprocesser kan leverandører ofte levere dele inden for 2 til 7 dage. For mere komplekse CNC-fremstillede dele eller dele, der kræver specifik efterbehandling, kan leveringstiden være længere. Bekræft altid tidsplanen med din leverandør fra start.

2. Hvordan kan jeg verificere en leverandørs erfaring inden for branchen?

Den mest effektive måde at verificere erfaring på er at bede om konkrete casestudier eller eksempler på tidligere projekter inden for bilindustrien. Du kan også spørge om deres certificeringer, såsom IATF 16949, som er specifik for kvalitetsstyring i bilindustrien. Endelig kan anmodning om kundeanmeldelser eller referencer give direkte indsigt i deres præstationer og pålidelighed.

3. Hvad er forskellen på en prototype og en produktionsskør del?

En prototype bruges primært til at validere form, pasform og funktion, og den kan fremstilles ved hjælp af processer eller materialer, som adskiller sig fra det endelige produkt. En produktionsklar del, som defineres inden for en proces for introduktion af nyt produkt (NPI), fremstilles med præcis de samme materialer, værktøjer og kvalitetskontroller, som der vil blive anvendt til masseproduktion. Målet med prototyping-fasen er at forfine designet, indtil det er klar til denne overgang.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —