Stansning af sikkerhedsselebøjler: Produktionens præcision og sikkerhedsstandarder – Progressiv stanselinje transformerer stålruller til komponenter til sikkerhedsselebøjler

TL;DR

Stansning af sikkerhedsselenes spændeslutter er en højpræcisions fremstillingsproces, der omdanner højstyrke kulstål til livreddende sikkerhedskomponenter ved hjælp af progressiv stanseteknologi. Denne metode sikrer streng overholdelse af sikkerhedsstandarder som FMVSS 209 , og leverer komponenter med høj brudstyrke og nul-defekt tolerancer.

For automobilingeniører og indkøbschefer er de kritiske succesfaktorer valg af de rigtige materialegrader (typisk kulstål til struktur og tin-fosfor bronze til låsemekanismer) samt anvendelse af presser med klasse 1-JIS præcision . Denne vejledning dækker hele produktionsprocessen, fra materialevalg og 400 tons presoperationer til kvalitetskontrol og leverandørindkøb.

Kritisk materialevalg for sikkerhed

Grundlaget for enhver overensstemmende sikkerhedsselspænd er råmaterialet. I modsætning til kosmetiske bildele skal spændekomponenter tåle ekstreme dynamiske belastninger uden deformation. Branchestandarden bygger primært på Højstyrke Kulstål til hovedhuset og låsepladerne. Dette materiale er valgt på grund af dets fremragende brudstyrke og evne til at bevare strukturel integritet under pludselige, stødbelastninger ved en kollision (ofte over 2.000 kgf).

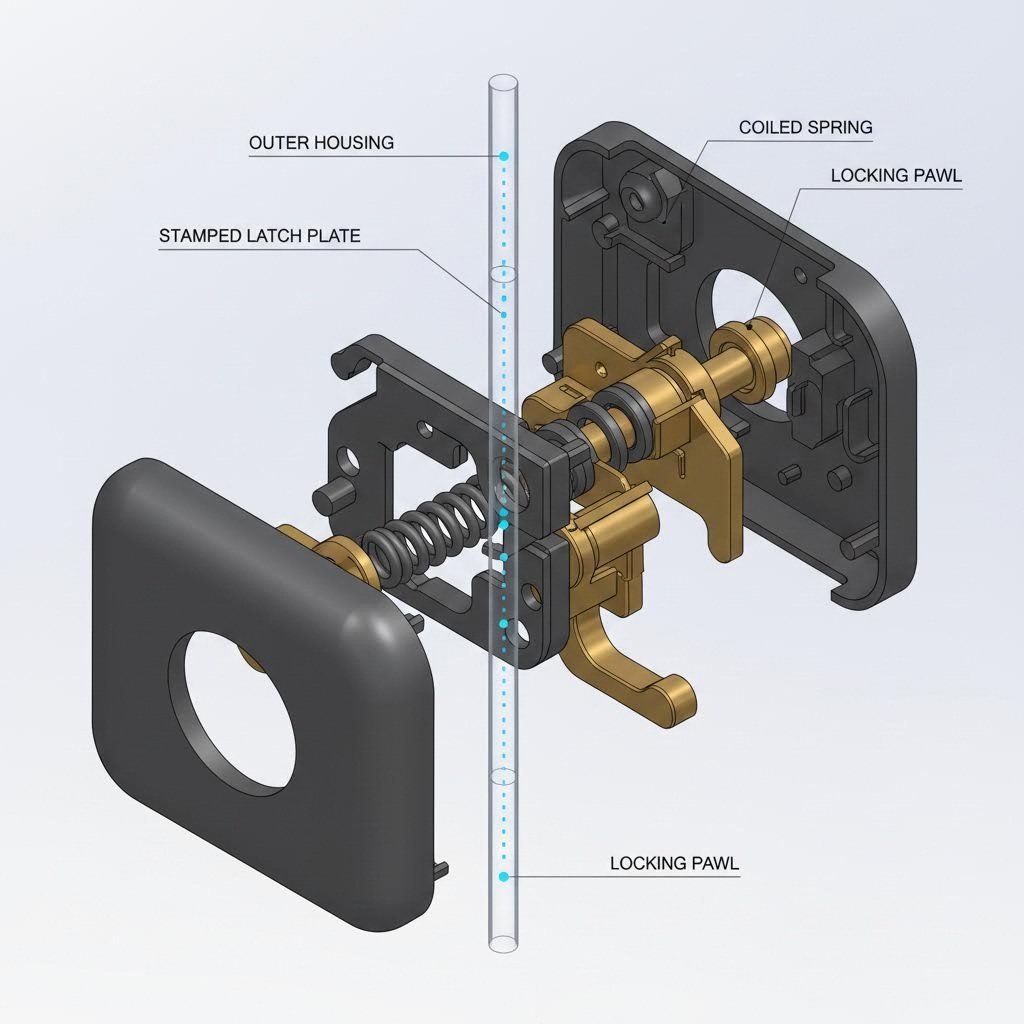

Til de interne låsemekanismer og fjedre anvender producenter ofte Tin-Phosphor Bronze eller speciallegerede stål. Disse materialer vælges for deres fremragende udmattelsesbestandighed og anti-magnetiske egenskaber, hvilket sikrer, at låsen forbliver funktionsdygtig efter tusindvis af indsatser. I nogle moderne konstruktioner skal den interne låseplade også være kompatibel med elektromagnetiske sensorer (som ses i avancerede aktive sikkerhedssystemer), hvilket kræver præcise specifikationer for magnetisk permeabilitet.

Overfladebehandling er ligeledes afgørende. Rå stanset stål er meget modtageligt for korrosion, hvilket kan blokere mekanismen. For at forhindre dette gennemgår komponenterne omfattende anodering eller zink-nikkelpladering . Dette opfylder ikke kun kravene i saltstøvtesten (typisk 72 til 96 timer uden rød rust), men sikrer også en jævn mekanisk funktion af frigøringsknappen og låsen.

Den progressive stansproces

Højhastighedsproduktion af sikkerhedsselenes spænder udføres næsten udelukkende ved brug af progressiv stansning . Denne proces gør det muligt at fremstille komplekse geometrier hurtigt og kontinuerligt fra en enkelt metalrulle. Arbejdsgangen anvender typisk presser med høj tonnage, ofte i området fra 400 til 600 tons , som er i stand til at udøve den store kraft, der kræves for at skære og forme stål med stor tykkelse og mikronniveau præcision.

- Fodring: En servofremfører udruller stålrullen ind i pressen med præcis timing, hvilket sikrer minimalt materialeforbrug.

- Stansning og bøjning: Stansen udfører flere operationer samtidigt på forskellige stationer. Mens stripens bevæger sig fremad, stanser pressen huller til låsemekanismen og bukker stålet til U-formede rammer, som kræves for samlingen af spændet.

- Formning og coining: Kritiske funktioner, såsom låsebeslagets indgrebsskråning, er præget (komprimeret) for at forhærde overfladen og sikre nem indsættelse af tungen.

Moderne stanselinjer integrerer ofte Class 1-JIS (Japanese Industrial Standards) præcision, hvilket sikrer, at hver eneste slagholder opretholder tolerancer så stramme som ±0,02 mm. Dette nøjagtighedsniveau er ikke forhandlingsbart; en afvigelse på blot en brøkdel af en millimeter kan få spændesluten til at blokere eller fejllåse, hvilket kan føre til katastrofalt svigt under et uheld.

Kvalitetskontrol og undgåelse af defekter

Ved produktion af sikkerhedskritiske komponenter er »nul defekter« et krav, ikke et mål. Den mest vedvarende udfordring ved stansning af sikkerhedsselenes spændeslutter er håndteringen af flænger —små, skarpe metalriller efterladt af skæreprocessen. Hvis en rille løsner sig inde i mekanismen, kan den blokere frigøringsknappen eller forhindre låsen i fuldt ud at gribe. Producenter anvender automatiserede afslibningssystemer og tromlefinish for at sikre, at alle kanter er glatte og afrundede.

Strenge testprotokoller validerer de fysiske egenskaber for de stemplede dele. Trækstyrkeprøve trækker den bulede samling til brud for at sikre, at den opfylder eller overstiger minimumskravene til belastning (typisk omkring 5.000 lbs eller 22 kN for voksenbælter). Desuden cyklus Testing simulerer års anvendelse ved at indsætte og frigøre tungen titusindvis af gange for at verificere, at låse fjeder og låseplade ikke lider under metaltræthed.

Avancerede producenter anvender også indsætningsformning hvor det stemplede metalskelet anbringes i en plaststøbningssform. Denne proces indkapsler metallet i et holdbart ABS- eller nylonhus. Kvalitetskontrollen her fokuserer på, at de høje temperaturer ved plaststøbningen ikke gløder eller svækker de stemplede metalbjælker.

Reguleringstest og overholdelse

Ingen bilbæltskomponent kan markedsføres uden streng overholdelse af reglerne. I USA er den gældende standard FMVSS 209 (Federal Motor Vehicle Safety Standard nr. 209), som specificerer krav til sikkerhedsseledele. Denne standard fastlægger frigørelseskraften (typisk under 45 lbs) og styrken af samlingen under belastning. Producenter skal bevare detaljerede dokumentationer og sporbarhed for hver eneste batch af stål, der anvendes.

Globalt har standarder såsom ISO 6683 (for maskiner til jordarbejde) og ECE R16 (Europa) lignende, men forskellige krav. For eksempel kræver ISO-standarder for tunge maskiner ofte andre låsegeometrier for at kunne håndteres med arbejdshandsker eller i miljøer med meget snavs. En kompetent stansningspartner skal være bekendt med disse regionale forskelle og være i stand til at levere materialecertificeringer (Mill Test Reports), der sporer stålet tilbage til støberiet.

| Standard | Område | Nøglekrav |

|---|---|---|

| FMVSS 209 | USA | Frigørelseskraft < 45 lbs; trækstyrke på 5.000 lbs. |

| ECE R16 | Europa | Dynamisk krashtest; holdbarhed for indtrækning. |

| ISO 6683 | Globale | Specifikationer for maskiner til jordarbejde og landbrug. |

Købeguide: Valg af producent

Valg af leverandør til stansede sikkerhedsseledele kræver grundighed ud over pris sammenligning. Købere skal sikre sig, at producenten besidder IATF 16949-certificering , den globale tekniske specifikation for kvalitetsstyringssystemer i bilindustrien. Denne certificering sikrer, at leverandøren har passende risikostyrings- og defektforebyggelsesprocesser på plads.

Søg efter producenter med egen værktøjsfremstilling. En leverandør, der selv designer og vedligeholder progressive stansværktøjer, kan reagere hurtigere på designændringer og umiddelbart løse kvalitetsproblemer. Spørg specifikt om deres pressekapacitet; producenter begrænset til mindre presser (under 200 tons) kan have problemer med det tykkere stål, der kræves til tunge spænder.

For bilvirksomheder, der søger en partner i stand til at dække hele vejen fra hurtig prototypering til masseproduktion, Shaoyi Metal Technology tilbyder omfattende stanseløsninger. Med pressekapacitet op til 600 tons og IATF 16949-certificering specialiserer de sig i levering af højpræcise automobildel – fra komplekse styrearm til sikkerhedskritiske delseler for sikkerhedsseler – og skalerer problemfrit fra indledende prototypeproduktion på 50 enheder til millioner af enheder.

Konklusion

Den proces, der stansning af sikkerhedsselenes spændeslutter er en disciplin præget af urokkelig præcision og sikkerhed. Fra valg af certificeret kulstofstål til de sidste trin i progresiv stansning på en 400-toms presse er alle trin beregnet for at forhindre fejl. For automobil-OEM'er og Tier 1-leverandører skal prioriteringen altid være at købe hos certificerede producenter, som forstår, at et sikkerhedsselslås ikke blot er en stanset del – det er den primære livline mellem passageren og overlevelse.

Ofte stillede spørgsmål

1. Hvad er forskellen på stansede og trykstøbte sikkerhedsselslåse?

Stansede spænder er formet af plademetal (typisk stål) ved hjælp af en presse, hvilket resulterer i en del med høj trækstyrke og elasticitet. Spænder fremstillet ved trykstøbning laves ved at presse smeltet metal (ofte zink eller aluminium) ind i en form. Stanset stål foretrækkes generelt til de primære bærende komponenter på grund af dets overlegne strukturelle integritet under trækbelastning, mens trykstøbning ofte anvendes til komplekse dekorative kabinetter eller ikke-bærende indre glideelementer.

2. Hvordan testes stansede sikkerhedsseledele for korrosionsbestandighed?

Stansede dele udsættes for salttågetest (ASTM B117) for at vurdere holdbarheden af deres belægning. Dele udsættes for en saltvandståge i en bestemt periode (f.eks. 96 timer) og inspiceres derefter for dannelse af rød rust. Dette sikrer, at låsemekanismen ikke går i baglås på grund af rust, selv i fugtige eller kystnære miljøer.

3. Kan progressiv stansning håndtere den komplekse form af en spænd?

Ja, progressiv stansning er ideel til komplekse former. Stansen indeholder flere stationer, hvor metalstrimlen sekventielt stanses, bukkes, præges og formes. I den sidste station er den flade strimmel blevet transformeret til en kompleks tredimensionel komponent, klar til samling eller indstøbning.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —