SPC og Cpk forklaret: Mestrings proceskapacitetskontrol

TL;DR

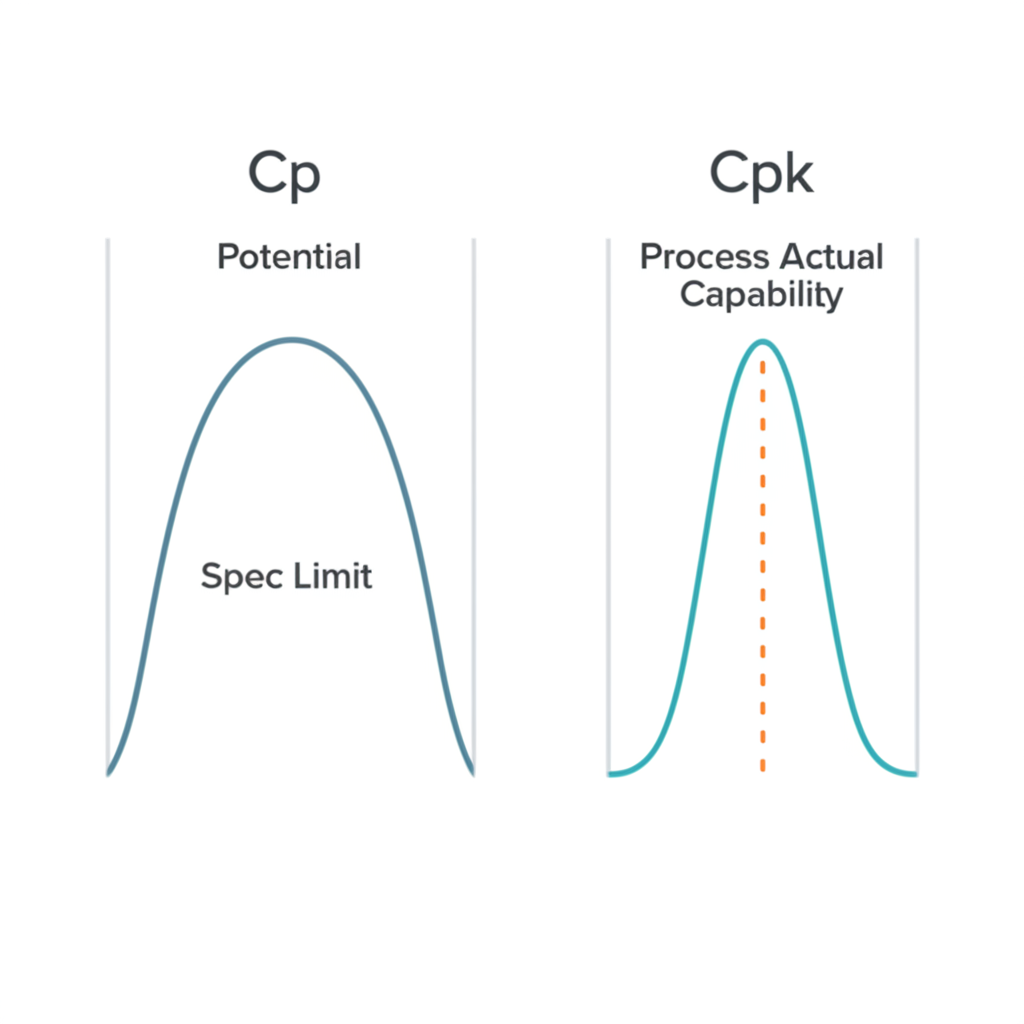

Statistisk Proceskontrol (SPC) er en kvalitetskontrolmetodik, der bruger statistiske værktøjer til at overvåge, styre og forbedre en proces. Inden for SPC er Cp og Cpk afgørende indekser, der måler en process evne til at producere output inden for foruddefinerede specifikationsgrænser. Cp måler potentiel kapacitet under antagelse af, at processen er perfekt centreret, mens Cpk giver et mere realistisk billede ved at tage højde for, hvor centreret processen faktisk er.

Kvalitetskontrols grundlag: Hvad er Statistisk Proceskontrol (SPC)?

Statistisk Proceskontrol (SPC) er en grundlæggende metode inden for moderne kvalitetsstyring, der anvender statistiske teknikker til at overvåge og styre en proces. Dens primære mål er at sikre, at processer fungerer med fuld effektivitet for at producere overensstemmende produkter og ydelser. Ved at analysere data i realtid hjælper SPC producenter og serviceytere med at skelne mellem naturlige, iboende variationsårsager (almindelige årsager) og variationer, der stammer fra specifikke, identificerbare problemer (særlige årsager).

Betydningen af SPC ligger i dens proaktive tilgang til kvalitet. I stedet for at inspicere færdige produkter og kassere defekter – en reaktiv og dyr metode – fokuserer SPC på at kontrollere selve processen. Dette forhindrer defekter i at opstå fra starten, hvilket fører til betydelige reduktioner af spild, affald og ombearbejdning. Ifølge oplysninger fra Boyd Corporation , et hovedformål med SPC er at identificere og adskille naturlige årsager til variation fra særlige årsager, der kan kontrolleres eller elimineres, og derved forbedre både nøjagtighed og præcision. Denne forudsigende evne giver organisationer mulighed for at optimere produktions tid og materialer og derved effektivt skabe flere produkter af høj kvalitet.

Inden for det omfattende rammeværk for SPC anvendes et sæt kraftfulde værktøjer, der kendes som proceskapabilitetsindeks, til at kvantificere ydelsen. Disse indeks giver en objektiv måde at vurdere, hvor godt en proces overholder sine specifikationsgrænser, som defineres ud fra kundens krav. De mest grundlæggende af disse er Proceskapabilitetsindekset (Cp) og Proceskapabilitetsindekset (Cpk). Disse metrikker omdanner komplekse procesdata til ét enkelt, forståeligt tal og giver derved et klart billede af processtatus samt lægger grunden for målrettede forbedringer.

Definition af proceskapabilitet: Cp forklaret

Proceskapabilitetsindeksen (Cp) er et enkelt mål som måler evnen potentiale en proces har til at opfylde sine specifikationer. Den besvarer et simpelt spørgsmål: Hvis processen var perfekt centreret mellem sine øvre og nedre specifikationsgrænser, ville dens naturlige variation passe inden for disse grænser? Cp beregnes ved at sammenligne den totale bredde af specifikationen (kundens stemme) med den naturlige variation eller spredning i processen (processens stemme).

En nyttig sammenligning er at parkere en bil i et garage. Bredden på garagedøren repræsenterer specifikationsgrænserne (øvre specifikationsgrænse, USL, og nedre specifikationsgrænse, LSL), og bredden på bilen repræsenterer procesudbredelsen. Cp-indekset fortæller dig, om bilen er tilstrækkeligt smal til at passe gennem garagedøren, uden at tage højde for, om chaufføren er centreret i forhold til døråbningen. En høj Cp-værdi betyder, at bilen er meget smallere end garagen, hvilket indikerer, at processen har lav variation og stort potentiale for at producere konforme dele.

Cp alene kan dog være misvisende, fordi det helt ignorerer procesgennemsnittet. En proces kan have en fremragende Cp-værdi, hvilket antyder, at variationen er lille, men hvis gennemsnittet er forskudt langt over mod den ene side, vil den stadig producere mange defekter. Som bemærket af PresentationEZE , kan brug af Cp alene være misvisende, men det giver et godt indtryk af processens bedst mulige potentiale. Derfor bør Cp primært anvendes som udgangspunkt og altid i forbindelse med sin mere indsigtsrige modstykke, Cpk.

Hensyntagen til virkeligheden: Forklaring af Cpk

Ydelse af en proces ved at tage dens centreringsgrad i betragtning. Cpk vurderer, hvor tæt procesmiddelværdien er på specifikationsgrænserne, og giver derved en langt mere realistisk vurdering af kapaciteten. Den justerer i virkeligheden Cp-værdien for eventuelle forskydninger fra centrum i processens fordeling. Dette gør Cpk til et afgørende værktøj til at forstå kvaliteten i den reelle produktion. faktisk ydelse af en proces ved at tage dens centreringsgrad i betragtning. Cpk vurderer, hvor tæt procesmiddelværdien er på specifikationsgrænserne, og giver derved en langt mere realistisk vurdering af kapaciteten. Den justerer i virkeligheden Cp-værdien for eventuelle forskydninger fra centrum i processens fordeling. Dette gør Cpk til et afgørende værktøj til at forstå kvaliteten i den reelle produktion.

Hvis vi vender tilbage til bil- og garageanalogien, fortæller Cpk dig ikke kun, om bilen er tilstrækkeligt smal til at passe ind (ligesom Cp), men også om føreren har centreret den korrekt for at undgå at skrabe mod siderne. Hvis bilen er perfekt centreret, vil Cp- og Cpk-værdierne være ens. Hvis bilen derimod kører tættere på den ene side af garageporten, vil Cpk-værdien være lavere end Cp, hvilket afspejler den øgede risiko for at frembringe en fejl (at skrabe mod væggen). Cpk beregnes ved at måle afstanden fra procesmiddelværdien til den nærmeste specifikationsgrænse og repræsenterer derved det værste tænkelige scenarie.

Begrebet Cpk står for proceskapacitetsindeks, hvor 'k' ofte betragtes som en faktor, der repræsenterer processens centreringsgrad. Det kvantificerer, hvor meget procesmiddelværdien har afviget fra det ideelle centrale punkt mellem specifikationsgrænserne. Da det giver et mere komplet billede, er Cpk blevet et af de mest udbredte mål i kvalitetskontrol. Det besvarer det afgørende spørgsmål: er processen både konsekvent (lav variation) og på mål (godt centreret)?

Praktisk anvendelse: Sådan fortolker du Cp & Cpk-værdier

At oversætte Cp- og Cpk-værdier til handlingsoptimale indsigter er det endelige mål med proceskapacitetsanalyse. Disse tal er ikke blot abstrakte statistikker; de er direkte indikatorer for proces sundhed og risiko. En proces skal være stabil og i en tilstand af statistisk kontrol, før disse indekser kan fortolkes pålideligt. Når stabilitet er bekræftet, fungerer specifikke værdiområder som branchestandarder for ydelse.

At forstå disse benchmarks hjælper organisationer med at prioritere forbedringsindsatser og effektivt håndtere kvalitetsrisici. Her er en opdeling af almindelige Cpk-værdier og deres praktiske betydninger:

- Cpk < 1,00: Processen er ikke i stand til at overholde kravene. Procesudbredelsen er bredere end specifikationsgrænserne, eller den er så langt fra centrum, at den producerer ikke-konforme dele. Denne situation kræver øjeblikkelig undersøgelse og korrigerende handling.

- Cpk = 1,00: Processen er lige netop i stand til at overholde kravene. Dette betyder, at procesvariationen præcis ligger inden for specifikationsbredden, og dermed ikke efterlader plads til fejl. Enhver lille ændring i procesmiddelværdien vil resultere i defekter. Dette niveau anses ofte for uacceptabelt.

- Cpk mellem 1,00 og 1,33: Processen anses for marginelt i stand til at overholde kravene, men kræver stram kontrol og overvågning. Selvom det kan være acceptabelt i nogle anvendelser, er der stadig en betydelig risiko for at producere defekter.

- Cpk ≥ 1,33: Processen er kapabel. Dette er et almindeligt minimumskrav inden for mange industrier og indikerer en sund buffer mellem procesoutput og specifikationsgrænserne. Hos Boyd er en Cpk på 1,33 eller højere et almindeligt mål for deres kunder inden for støbning.

- Cpk ≥ 1,67: Processen har fremragende kapacitet. Dette niveau kræves ofte for kvalitetskritiske egenskaber, især i industrier som automobils- eller luftfartsindustrien, hvor sikkerhed er afgørende. Opnåelse af dette niveau reducerer risikoen for defekter betydeligt.

For industrier med strenge kvalitetskrav, såsom bilproduktion, er det ufravigeligt at opnå en høj Cpk. Leverandører i denne sektor skal demonstrere robust proceskontrol for at opfylde standarder som IATF 16949. For eksempel er virksomheder, der leverer specialtjenester som brugerdefineret smedning fra Shaoyi Metal Technology afhængige af sådanne omfattende kvalitetskontrolmetoder for at sikre, at hver enkelt komponent opfylder præcise specifikationer, fra små serier til masseproduktion.

Et bredere perspektiv: Forståelse af Pp og Ppk

Selvom Cp og Cpk er afgørende for at forstå en processes potentielle kapacitet baseret på kortsigtede data, giver et andet par indekser – Pp og Ppk – et billede af den langsigtende, samlede ydelse. Den væsentligste forskel ligger i, hvordan procesvariationen (standardafvigelsen) beregnes. Cp og Cpk bruger variationen 'inden for undergrupper', som afspejler processens naturlige, kortsigtede potentiale. I modsætning hertil bruger Pp og Ppk den 'samlede' variation, som fanger alle procesudsving over en længere periode, herunder skift og drift mellem undergrupper.

Dybest set betyder Cp og Cpk, at de forudsiger fremtidig kapacitet, forudsat at processen forbliver stabil. Pp og Ppk vurderer historisk ydeevne og besvarer spørgsmålet: "Hvordan har processen faktisk ydet over tid?" I en fuldstændig stabil proces vil værdierne for Cpk og Ppk være meget tætte på hinanden. Hvis en proces derimod er ustabil og oplever skift, vil Ppk-værdien være markant lavere end Cpk, hvilket indikerer, at den langsigtende ydelse ikke har levet op til dens kortsigtede potentiale. Denne afvigelse mellem de to indekser er et stærkt diagnostisk værktøj til at identificere særlige årsagsvariationer, som måske påvirker processen over tid.

Tænk på det sådan her: Cpk er ligesom et billede af en sprinters topfart, mens Ppk er deres gennemsnitlige hastighed over en hel maratonløb. Begge mål er værdifulde, men de fortæller forskellige historier. Cpk bruges til at kvalificere en proces og vurdere dens potentiale, mens Ppk bruges til at verificere dens langsigtende, reelle ydelse.

Ofte stillede spørgsmål

1. Hvad er SPC og Cpk?

Statistisk Proceskontrol (SPC) er en bred kvalitetsstyringsmetodik, der bruger statistiske værktøjer til at overvåge og styre en proces. Cpk, eller proceskapabilitetsindekset, er et specifikt mål inden for SPC, der måler, hvor godt en proces kan producere output inden for sine specifikationsgrænser, samtidig med at det tager højde for, hvor centreres processen er. En Cpk-værdi på 1,33 eller højere anses generelt for at være kapabel.

hvad står Cpk for i SPC?

Cpk står for proceskapabilitetsindeks. Det er en udvidelse af Cp-indekset, som kun måler potentiel kapacitet (spredning). Bogstavet 'k' i Cpk er en faktor, der tager højde for, hvor centreres procesmiddelværdien er i forhold til specifikationsgrænserne. Det giver et mere realistisk mål for en prosess evne til konsekvent at producere dele, der opfylder kundens krav.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —