Enkeltfase vs. progressiv dye: En teknisk sammenligning

TL;DR

Enkelttrinsstanser udfører én bestemt metalstansningsoperation pr. pressehub, hvilket gør dem til et omkostningseffektivt valg til enkle dele, prototyper og produktion i små serier. I modsætning hertil bruger progressive stanser et fuldt automatiseret system, der føder en kontinuerlig metalrulle gennem flere stationer og udfører en række operationer i én pressehub. Denne metode er yderst effektiv og ideel til produktion af komplekse dele i store serier med høj gentagelighed.

Forståelse af grundlæggende principper: Hvad er en enkelttrinsstans?

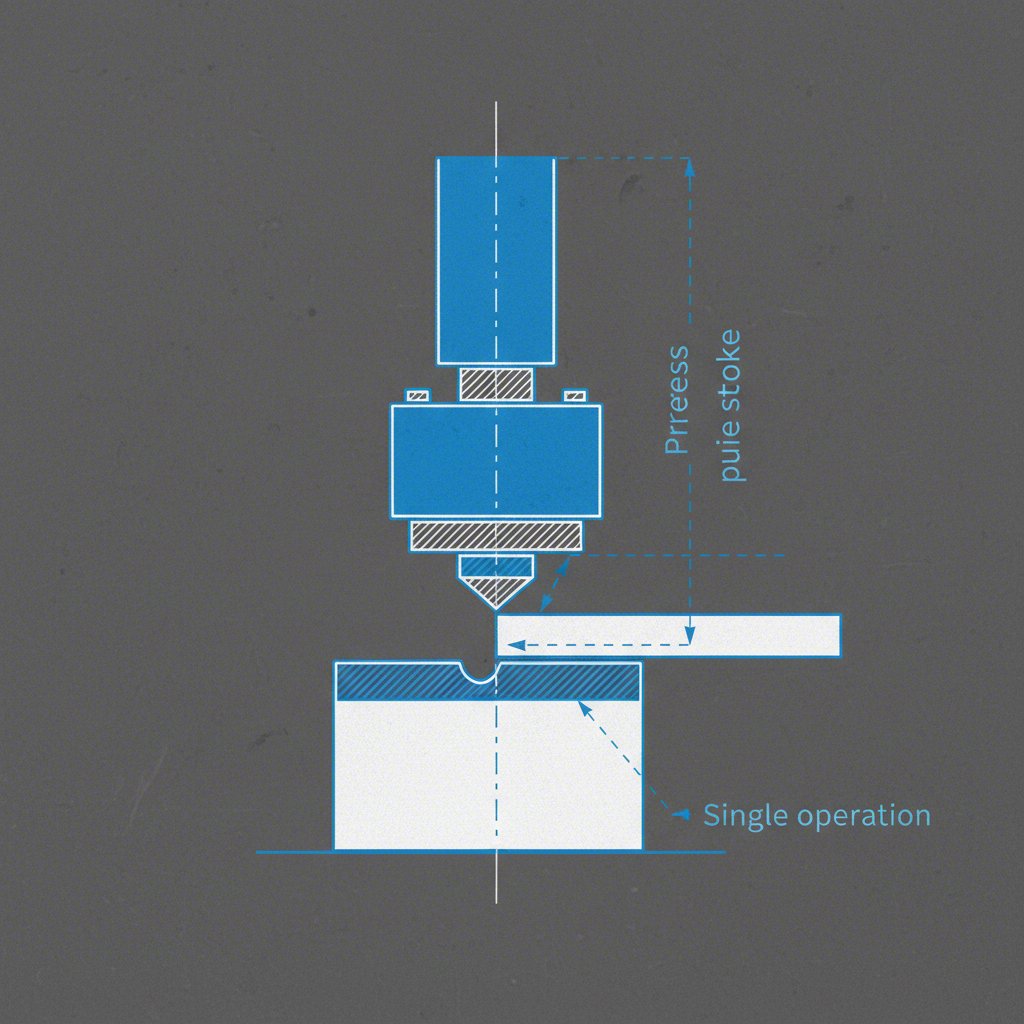

En enkelttrinsstans, ofte kaldet en manuel eller enkeltoperationsstans, repræsenterer en grundlæggende tilgang inden for metalstansning. Dens kerneprincip er enkelhed: stansen er designet til at udføre én specifik operation ved hvert pressehug. Dette kan være en simpel opgave som f.eks. at stanse et hul, foretage et enkelt bøjningsarbejde eller skære en del ud fra et større metalark. Processen indebærer typisk, at en operatør manuelt føder materialet eller emnet ind i pressen for hver operation, selvom halvautomatisk indlæsning også er mulig.

Designen af enkelttrinsværktøj er enkel, hvilket medfører betydelige fordele i visse produktionscenarioer. Da værktøjet kun skal udføre én opgave, er dets design, fremstilling og opsætning relativt hurtig og billig. Dette gør det til et fremragende valg for projekter, hvor hastighed til markedet er afgørende, såsom udvikling af prototyper eller gennemførelse af pilotløb til at afprøve et nyt design. Fleksibiliteten i hurtigt at kunne skifte værktøj til forskellige operationer gør det også lettere at foretage designiterationer med minimal nedetid og omkostninger.

Enkelthedsgraden ved enkelttrinsværktøjer har dog også sine begrænsninger, primært relateret til produktionshastighed og arbejdsintensitet. Da hver operation kræver en separat pressecyklus og ofte manuel håndtering, er den samlede gennemstrømning væsentligt lavere end ved automatiserede alternativer. For komplekse dele, der kræver flere trin – som f.eks. en række bøjninger, huller og skæringer – bliver processen en sekvens af separate operationer, hvilket øger både tiden og risikoen for fejl. Dette gør det mindre velegnet til højvolumenproduktion, hvor effektivitet og stykomkostninger er de primære drivkræfter.

Nøgleegenskaber for enkelttrinsværktøjer omfatter:

- Fordele: Lav startomkostning til værktøjer, hurtige gennemløbstider for værktøjsfremstilling, enkel og nem opsætning samt stor fleksibilitet i forbindelse med konstruktionsændringer.

- Ulemper: Langsommere produktionshastigheder, højere arbejdskraftomkostninger på grund af manuel håndtering af dele og ineffektivitet ved komplekse dele, der kræver flere operationer.

Højhastighedsproduktionens kraftcenter: Hvad er et progressivt værktøj?

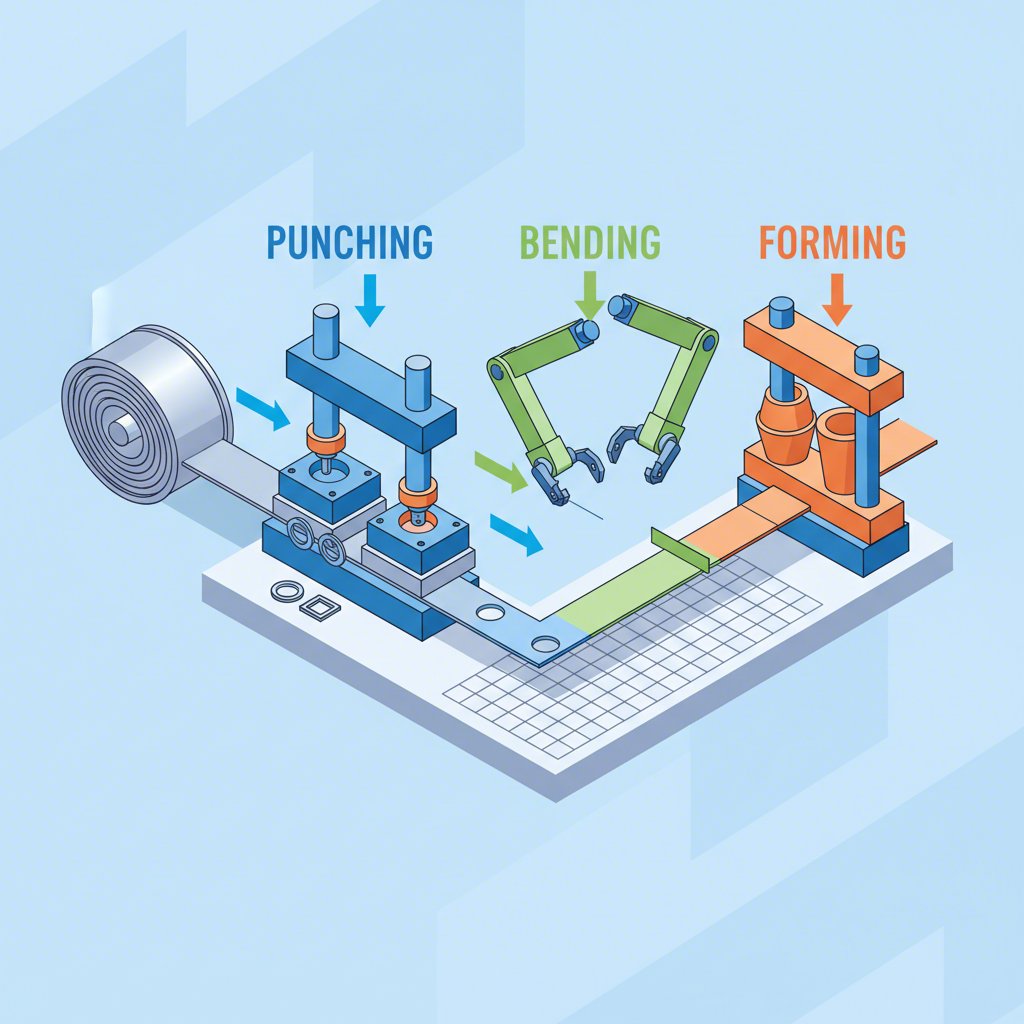

Progressiv stansning er en yderst effektiv, automatiseret produktionsproces, der er designet til masseproduktion. I modsætning til sin ensidige modstykke udfører en progressiv stans flere operationer samtidigt på flere stationer integreret i et enkelt værktøj. Processen starter med en kontinuerlig spole af plademetal, der automatisk fødes ind i pressen. Mens denne metalstrimmel 'fremrykker' gennem stansen, udfører hver station en særskilt operation – såsom skæring, punktering, bøjning eller prægning – i en præcis rækkefølge.

Genialiteten i denne proces ligger i dens automatisering og præcision. Metalstrimlen forbliver forbundet gennem hele sekvensen og holdes på plads af førehuller, som sikrer perfekt justering, mens den bevæger sig fra den ene station til den næste. Når strimlen når den sidste station, skæres en færdig del ud af den. Denne kontinuerte, uafbrudte proces muliggør ekstremt høje produktionshastigheder og gør det muligt at producere tusinder eller endda millioner af identiske dele med ekstraordinær konsistens og stramme tolerancer. Dette niveau af gentagelighed er afgørende i industrier som bilindustrien, elektronik og luft- og rumfart.

Den primære ulempe ved denne ekstraordinære effektivitet er kompleksiteten og omkostningerne ved værktøjet. Progressive stansværktøjer er indviklede og kræver ekspertdesign og præcisionskonstruktion, hvilket resulterer i en højere forudgående investering og længere gennemløbstider for fremstilling af stansværktøjer. Enhver skade på en enkelt station kan medføre, at hele stanssættet skal fjernes til reparation, hvilket potentielt kan give betydelig nedetid. På grund af disse faktorer er progressiv stansning mest velegnet til ordrer i store serier, hvor de oprindelige værktøjsomkostninger kan afskrives over et stort antal dele, hvilket på lang sigt resulterer i meget lave omkostninger pr. enhed.

Nøgleegenskaber for progressive stansværktøjer inkluderer:

- Fordele: Ekstremt høje produktionshastigheder, reducerede arbejdskraftomkostninger pga. automatisering, høj gentagelighed og konsekvens samt minimalt materialebortfald.

- Ulemper: Høje forudgående værktøjsomkostninger, længere gennemløbstider for fremstilling af stansværktøjer samt større kompleksitet i design og vedligeholdelse.

Direkte sammenligning: Enkelttrins- vs. Progressiv stans

Valg mellem en enfelts- og en progressiv stans afhænger helt af projektets specifikke krav. Selvom begge formerer metal, tjener de forskellige formål inden for produktionsspektret. En direkte sammenligning over nøglefaktorer fremhæver deres tydelige fordele og ideelle anvendelsesområder. Den grundlæggende forskel, som bemærket af eksperter hos Chia Chang , er at enfeltsstanser udfører én operation pr. slag, mens progressive stanser bruger flere stationer til kontinuerlig, automatiseret produktion. Denne kerneforskel danner grundlag for alle andre forskelle i omkostninger, hastighed og anvendelse.

Nedenstående tabel gør op med de væsentlige forskelle mellem de to processer:

| Fabrik | Enfeltsstans | Progressiv presseform |

|---|---|---|

| Proces | Udfører én operation pr. pressehug. Kræver typisk manuel eller halvautomatisk emnefremføring. | Udfører flere sekventielle operationer i ét pressehug ved hjælp af et automatiseret spolefremføringssystem. |

| Produktionsvolumen | Ideel til småserier, prototyper og pilotprojekter. | Bedst egnet til højvolumen, masseproduktion (tusinder til millioner af dele). |

| Hastighed | Langsomere samlet gennemløbstid på grund af separate operationer og håndtering af dele. | Ekstremt høje produktionshastigheder på grund af kontinuerlig, automatiseret drift. |

| Kompleksitet af del | Bedst egnet til enkle dele med én eller to funktioner. Komplekse dele kræver flere opsætninger. | Udmærket til komplekse dele, der kræver flere bøjninger, skæringer og former i en enkelt cyklus. |

| Værktøjsomkostninger og leveringstid | Lave startomkostninger og kort leveringstid (typisk 3-4 uger). | Høje startinvesteringer og længere leveringstid (typisk 4-6 uger eller mere). |

| Arbejdsomkostninger | Højere omkostninger pr. del pga. manuel håndtering og flere opsætninger. | Meget lave arbejdskraftomkostninger pga. ubemandet, automatiseret maskindrift. |

| Materialeaffald | Kan være højere, hvis der kræves flere opsætninger for et komplekst emne. | Generelt lavere grundet optimeret båndlayout, selvom der kræves en bærerstrip. |

| Ideelle anvendelser | Prototyper, småserier, enkle beslag og komponenter med én bøjning. | Automobilkomponenter, elektriske stik, apparatdele og andre komplekse komponenter i høje serier. |

I bund og grund er beslutningen et klassisk kompromis mellem forudgående investering og langsigtede driftsomkostninger. Et enfelts værktøj giver en lav indgangsbarriere for produktion og er derfor ideelt til at afprøve en konstruktion eller opfylde en lille ordre. I modsætning hertil er et progressivt værktøj en langsigtede investering i effektivitet, designet til at fremstille komponenter i en skala og hastighed, som enfelts værktøjer ikke kan matche, og som således betydeligt reducerer stykomkostningen ved store serier.

Sådan vælger du den rigtige stansproces til dit projekt

Valg af den rigtige stansningsskål er en afgørende beslutning, som direkte påvirker produktionseffektiviteten, delenes kvalitet og det samlede projektomkostninger. Valget handler ikke blot om, hvilken proces der er "bedre", men om, hvilken der bedst matcher dine specifikke behov. Nøgleovervejelser, som fremhævet af produktionseksperter hos JV Manufacturing Co. , inkluderer produktionsvolumen, delkompleksitet og budget. Ved omhyggelig vurdering af disse faktorer kan du træffe et velunderbygget valg, der optimerer din produktionsydelse.

Produktionsvolumen og projektlivscyklus

Det første og vigtigste spørgsmål at stille er: hvor mange dele har du brug for? Til prototyper, pilotserier eller produktion i små mængder (typisk i hundreder eller få tusinder) er en enkelttrinsstans næsten altid den mest omkostningseffektive løsning. Dens lave værktøjsomkostninger giver en hurtig afkastning på investeringen. Omvendt vil den højhastigheds- og automatiserede natur af en progressiv stans til store serier, der når op i titusinder eller millioner, levere en langt lavere omkostning pr. del og dermed nemt retfærdiggøre den betydelige indledende investering i værktøjer.

Dels kompleksitet og geometri

Hvor kompliceret er din dels design? Enkelttrinsværktøjer er velegnede til simple geometrier – flade dele, komponenter med en enkelt bøjning eller dele, der kræver grundlæggende perforering. Hvis dit design omfatter flere bøjninger, indviklede snit og komplekse former, er et progressivt værktøj bedre. Det kan udføre alle disse operationer i en enkelt, højt kontrolleret sekvens, hvilket sikrer stramme tolerancer og konsistens, som ville være vanskelige og tidskrævende at opnå med flere enkelttrinsopsætninger.

Budget og afkast på investering (ROI)

Din budget vil i høj grad påvirke dit valg. Hvis du har begrænsede startkapital, er de lave omkostninger ved enkelttrinsværktøjer meget attraktive. Du skal dog også overveje den samlede ejerskabsomkostning. For et langsigtet projekt med stor produktion kan de højere omkostninger pr. del ved enkelttrins-stansing til sidst overstige de oprindelige besparelser. Et progressivt værktøj, selvom det er dyrere i starten, giver en langt bedre langsigtet afkast for vedvarende masseproduktion takket være automatisering og hastighed. I brancher med strenge krav som bilindustrien er det afgørende at samarbejde med en specialist i brugerdefinerede stansværktøjer. For eksempel Shaoyi (Ningbo) Metal Technology Co., Ltd. leverer omfattende løsninger fra prototyping til masseproduktion for OEM'er og benytter avancerede simuleringer til at optimere værktøjsdesign for effektivitet og kvalitet.

Materietype og tykkelse

Til sidst skal du overveje det materiale, du arbejder med. Selvom begge processer kan håndtere en række metaller, kan materialets egenskaber påvirke diesigningen. Hårdere materialer som rustfrit stål kan kræve mere robuste og slidstærke former, hvilket kan øge omkostningerne og kompleksiteten for begge typer værktøjer. Tykkere materialer kræver også mere kraft, hvilket i visse anvendelser kan gøre et enkelt, mere robust enkelttrins-setup mere velegnet, eller kræve et mere kraftfuldt og dyrere progressivt diesystem.

Ofte stillede spørgsmål

1. Hvad er forskellen mellem en enkeltform og en progressiv form?

En enkeltform, eller enkelttrinsform, udfører kun én stansproces (som f.eks. skæring eller bøjning) pr. pressehub. I modsætning hertil fuldfører en progressiv form flere stansprocesser på tværs af adskillige stationer inden for et enkelt værktøj, mens et kontinuerligt metalstrimmel føres igennem den.

2. Hvad er de forskellige typer stansninger?

Ud over enkelttrins- og progressive værktøjer findes der andre almindelige typer som sammensatte værktøjer, som udfører flere skæreoperationer i én enkelt station, samt transfer-værktøjer, som flytter enkeltdelene fra station til station for sekventielle operationer. Hver type er velegnet til forskellige niveauer af delkompleksitet og produktionsvolumen.

3. Hvad er forskellen på trinværktøj og progressivt værktøj?

Trinværktøj er et andet udtryk for enkelttrins-værktøj. Den primære forskel ligger i hastighed og volumen. Trinværktøj er langsommere og bedre egnet til små, lavvolumen-produktionsløb, mens progressivt værktøj (eller progressiv stansning) er meget hurtigt og designet til storproduktion.

4. Hvor meget koster et progressivt værktøj?

Omkostningerne ved en progressiv stans varierer betydeligt afhængigt af delens størrelse og kompleksitet. Værktøjsomkostningerne kan variere fra under 10.000 USD for små, simple dele til langt over 100.000 USD for store, indviklede design. Den høje omkostning afspejler den komplekse ingeniørarbejde, der kræves for at sikre, at alle stationer fungerer i perfekt synkronisering.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —