Simuleringssoftware til metalstansning: Køberguiden for 2025

TL;DR

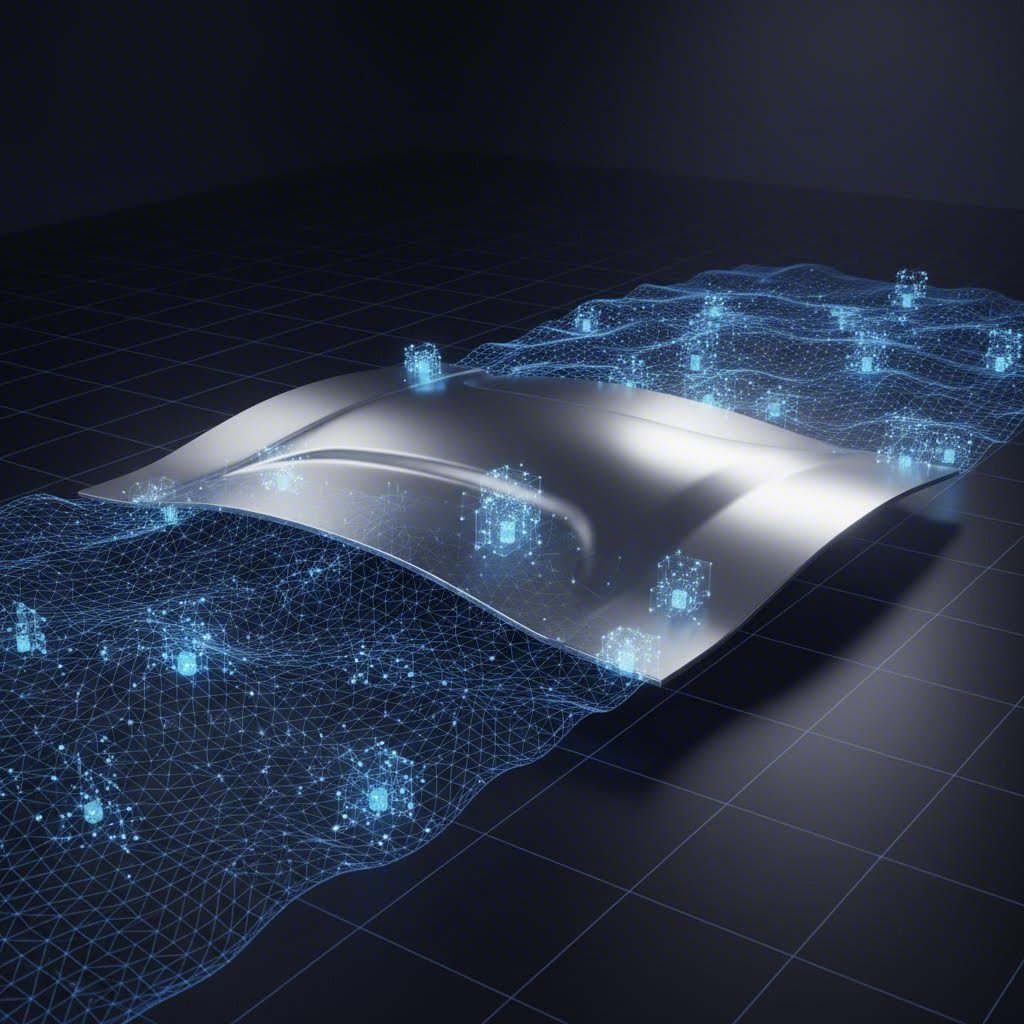

Simuleringssoftware til metallestansning anvender Finite Element Analyse (FEA) til at forudsige og forhindre produktionsfejl som revner, rynker og fjedring, inden der udføres noget fysisk værktøjssnit. Ved at oprette en "digital tvilling" af stansprocessen giver disse værktøjer ingeniører mulighed for at optimere blankopsætning, reducere materialeaffald og forkorte den kostbare døsejusteringsfase.

For de fleste professionelle anvendelser er branchens førende leverandører AutoForm (bedst til end-to-end procesengineering indenfor bilindustrien), Ansys Forming (bedst til detaljeret validering ved brug af LS-DYNA-løsningen), og Altair Inspire Form (bedst til produktudviklere og tidlige egnethedsundersøgelser). Valg af det rigtige værktøj afhænger i høj grad af, om din fokus er tidlig designegnethed, detaljeret døseflade-engineering eller specialiserede processer som varmformning.

Hvorfor investere i metallestanssimulering?

I den traditionelle stansningsarbejdsgang var "prøvefremstilling" en fysisk og arbejdsintensiv fase. Stansere ville maskinbearbejde et værktøj, placere det i en presse, stanse en del, opdage en revne eller folder, og derefter slibe eller svejse værktøjet for at rette fejlen. Denne cyklus kunne gentage sig dusinvis af gange, hvilket medførte ugers forsinkelse og tusindvis af dollars i spildt metal og arbejdskraft.

Simuleringssoftware til metalstansning omdanner denne lineære proces til en cirkulær, digital arbejdsgang kendt som Virtuel prototyping . Ved at validere processen virtuelt opnår producenter tre afgørende resultater:

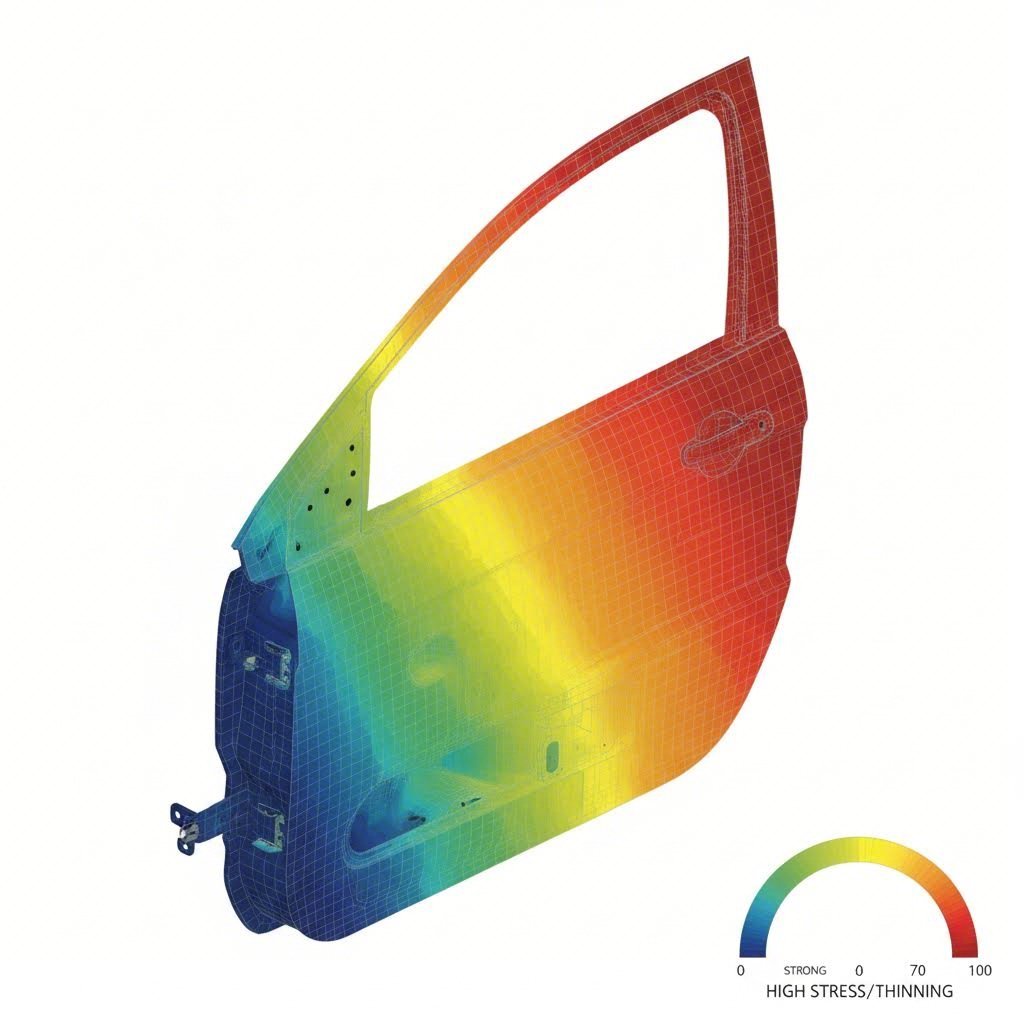

- Fejlprognose: Avancerede løsere kan forudsige komplekse svigtyper såsom tyndning, revner (spaltning), folder og overfladedefekter (skridelinjer) med over 95 % nøjagtighed.

- Kompensation for fjedre-effekt: Højstyrke stål og aluminium er notoriske for at "springe tilbage" efter formning. Simuleringssoftware beregner denne elastiske deformation og kompenserer automatisk die-overfladegeometrien for at sikre, at den endelige del opfylder dimensionsmæssige tolerancer.

- Materielle optimering: Med blanke indlejrings- og omkostningsestimeringsmoduler kan ingeniører rotere og arrangere dele på en spole for at maksimere materialeudnyttelsen, hvilket ofte sparer enorme beløb ved produktion i høje oplag.

Til sidst skaber simuleringen bro mellem digital konstruktion og fysisk virkelighed. Selvom softwaren giver ruten, kræver udførelsen præcisionsfremstilling. Ledende bilproduktionspartnere som Shaoyi Metal Technology udnytter disse avancerede produktionsmuligheder til at skabe bro fra hurtig prototyping til produktion i høje oplag, og sikrer derved, at simulationspræcisionen realiseres i den endelige presseafdeling op til 600 tons.

Top Metalstansesimuleringssoftware sammenlignet

Markedet for stansesimulation er specialiseret, med få dominerende aktører, der tilgodeser forskellige brugere – fra produktkonstruktører til værktøjsingeniører. Nedenfor er en detaljeret gennemgang af de bedste løsninger tilgængelige i 2025.

1. AutoForm: Den automobilske standard

Bedst til: Procesingeniører, værktøjsdesignere og omkostningsanslagsgivere i bilindustrien.

AutoForm anses bredt som branchestandard for simulering af plademetalformning, især inden for bilindustriens "Body in White" (BiW) område. Dets styrke ligger i dens specialiserede fokus; det er ikke et almen anvendeligt FEA-værktøj, men en dedikeret platform for hele stansprocesskæden.

Nøglefunktioner inkluderer AutoForm-Sigma til robusthedsanalyse (sikring af, at processen fungerer selv ved variationer i materiale) og AutoForm-Compensator til avanceret springback-korrektion. Det tillader simultan engineering, så omkostningsanslag kan generere præcise tilbud baseret på blanks størrelse og presstonnage, selv inden detaljerede støbningssvendesigner er færdige.

2. Ansys Forming: Valideringskraftværket

Bedst til: FEA-specialister og ingeniører, som kræver dybdegående fysikvalidering.

Bygget på det legendariske LS-DYNA løser, tilbyder Ansys Forming en "alt-i-en" platform, der er designet til hastighed og nøjagtighed. Mens LS-DYNA i årevis har været guldstandarden for eksplicit dynamik (kollisionstest og omformning), pakker Ansys Forming denne kraft ind i et brugervenligt interface dedikeret til stansning.

Udgivelsen i 2025 har introduceret en ny One-Step-analyse funktion, der muliggør ekstremt hurtige anvendelighedskontroller, inden man går over til fuld inkrementel simulering. Dette gør det til et alsidigt værktøj, der kan håndtere alt fra enkel blankning til komplekse multitrinsopsætninger med trækbånd og puder. Det udmærker sig især i at forudsige den nøjagtige spændings-deformations-historie for en del.

3. Altair Inspire Form: Designernes valg

Bedst til: Produktdesignere og designingeniører, der udfører tidlige anvendelighedskontroller.

Altair Inspire Form (tidligere Click2Form) demokratiserer simulering. I modsætning til de komplekse ingeniørgrænseflader hos konkurrenter, er Inspire Form designet til at være intuitiv. Den tillader produktudviklere at tjekke "fremstillelighed" på få sekunder ved hjælp af en enskridts invers løser. Hvis en komponent har en negativ uddrejningsvinkel eller alvorlig underkop, markerer softwaren det øjeblikkeligt.

For mere avancerede brugere tilbyder den også en skalerbar inkremental løser til virtuel afprøvning. Dens PolyNURBS teknologi er en fremtrædende funktion, der giver brugerne mulighed for hurtigt at oprette støbninger (holder og funktionelle overflader) uden behov for avancerede CAD-færdigheder.

4. Simufact Forming: Produktionens generalist

Bedst til: Produktionsingeniører, der beskæftiger sig med forskellige processer (smidning, sammenføjning, stansning).

Som en del af Hexacons portefølje er Simufact Forming unik, fordi den dækker et bredere spektrum af metalformning udover blot plademetal. Den er lige så effektiv inden for kold forming (fastgørelsesdele, bolte), varmt forgning , og samling teknologier (niting, punktsvejsning).

Simufact fremhæver "brugervenlighed for praktikere", hvilket betyder, at du ikke behøver en ph.d. i mekanik for at opsætte et job. Dets automatiske netinddeling og omnetinddeling reducerer opsætningstiden markant, hvilket gør det ideelt til værksteder, der håndterer en stor variation af omformningsprocesser.

5. PAM-STAMP: Specialisten for eksotiske processer

Bedst til: Luftfart og komplekse omformningsprocesser (hydroformning, strækformning).

Udviklet af ESI Group (nu en del af Keysight), er PAM-STAMP en high-end-løsning, der er kendt for sin fleksibilitet. Selvom den klare standard stansning godt, trives den især inden for specialiserede områder som rørformning , hydroforming (ved brug af fluidtryk til formning af metal), og strækformning af luftfartsplader.

Den tilbyder præcis kontrol over procesparametre og anvendes ofte der, hvor standardværktøjer med fokus på bilindustrien når grænserne. Dens "end-to-end" virtuelle produktionsmiljø foretrækkes af R&D-teams, der udfordrer materialers videnskabelige grænser.

Nøgleegenskaber at søge efter

Når du vælger simuleringssoftware til metalstansning, er "nøjagtighed" en selvfølge. De reelle differentiatorer er de specifikke funktioner, der stemmer overens med din arbejdsgang.

One-Step vs. Inkrementelle løsere

At forstå forskellen mellem løsere er afgørende. En One-Step (Invers) Løser tager den endelige 3D-dels geometri og flader den ud for at finde den oprindelige blanks form. Den er utrolig hurtig (sekunder) og fremragende til prisfastsættelse og nesting, men den antager en lineær deformationssti. En Inkrementel Løser simulerer den fysiske bevægelse af værktøjet, der lukker, millisekund for millisekund. Dette gengiver den sande deformationshistorik, herunder arbejdsforstivning og kompleks fjedring, men tager betydeligt længere tid at beregne.

Materialebibliotek og karakterisering

Skrald i, skrald ud. Nøjagtigheden af enhver simulering afhænger af kvaliteten af materialedataene. Søg efter software med en omfattende bibliotek af standardstål (CR, HR, DP, TRIP) og aluminiumslegeringer. Avancerede brugere bør sikre sig, at softwaren tillader import af brugerdefinerede Formegenskabsdiagrammer (FLD) og spændings-reform-kurver udledt fra fysiske trækforsøg.

Fjedretilbagekompenseringsstrategi

For højstyrke stål er det ikke nok at forudsige fjeder-effekten; du skal rette den. Ledende værktøjer som AutoForm og Ansys tilbyder "automatisk kompensation" løkker. Softwaren måler den forudsete afvigelse og ændrer værktøjsfladen i modsat retning for at modvirke fjeder-effekten. Alene denne funktion kan spare uger med manuel redigering af værktøjer.

Gratis vs. Betalte muligheder: Håndtering af forventninger

Et almindeligt søgeord er "gratis simuleringssoftware til metalstansning". Det er vigtigt at have realistiske forventninger: industrielle stansningssimuleringer findes ikke gratis. De involverede fysiske principper (ikke-lineær plastificering, kontaktmekanik, anisotropi) kræver komplekse løsere, som er dyre at udvikle.

Der findes dog adgangspunkter:

- Generelle FEA-værktøjer: Software som FreeCAD eller Fusion 360 har basale spændingsanalyser (lineær statisk), men de kan ikke simulere metal strømning eller plastisk deformation præcist. De er ikke velegnede til stansning.

- Cloud-baseret betal-per-anvendelse: Nogle leverandører tilbyder cloud-moduler (som EasyBlank Cloud fra AutoForm), hvor du kan uploade en del og betale et lille gebyr for en engangs egnethedsrapport. Dette er et fremragende valg for små værksteder, der ikke kan betale en fuld licens.

- Akademiske licenser: Selskaber som Ansys og Altair tilbyder gratis eller billige studenterudgaver. Selvom disse ikke kan bruges til kommercielt arbejde, er de perfekte til at lære brugergrænsefladen og principperne.

Valgvejledning: Hvilket værktøj er det rigtige for dig?

Dit valg bør afhænge af din rolle i varekæden:

- Hvis du er produktudvikler: Vælg Altair Inspire Form . Du har brug for hastighed og nem håndtering for at verificere "kan dette stanses?" uden at blive hæmmet af værktøjsparametre.

- Hvis du er værktøjsdesigner / tooling-ingeniør: Vælg AutoForm eller Ansys Forming . Du har brug for avancerede funktioner til design af formoverflader, optimering af trækstop og kompensation for springback.

- Hvis du er jobshop / producent: Vælg Simufact Forming hvis du kombinerer smedning og stansning. Dens alsidige tilgang giver en bedre afkast over forskellige maskintyper.

- Hvis du udfører specialiseret arbejde inden for luft- og rumfart: Vælg PAM-STAMP på grund af dets evner inden for hydroformning og strækformning.

Til sidst er softwaren et værktøj til beslutningstagning. Målet er ikke blot at generere et farverigt spændingskort, men at træffe en "Godkend/Afvis"-beslutning om et værktøjsdesign, før der investeres i kapital.

Ofte stillede spørgsmål

1. Kan stanssimulering forudsige overfladedefekter?

Ja, moderne simuleringssystemer er meget effektive til at forudsige overfladedefekter såsom glideelinjer, choklinjer og synkemærker. Værktøjer som AutoForm har dedikerede overfladeanalysemoduler, der visualiserer disse små uregelmæssigheder, hvilket er afgørende for Class-A yderpaneler i bilindustrien.

2. Hvor nøjagtig er forudsigelse af fjedring?

Forudsigelse af fjedervejning er blevet drastisk forbedret, men afhænger stærkt af materialemodellen. Hvis simuleringen bruger nøjagtige hærdningskurver og flyde kriterier (som Barlat 2000), kan nøjagtigheden ligge inden for +/– 0,5 mm for komplekse automobildeler. Det er dog ofte mere vigtigt at skabe en "robust" proces, der tager højde for variationer i materiale fra parti til parti, end at opnå en enkelt perfekt forudsigelse.

3. Hvilken hardware har jeg brug for til at køre stansesimulering?

Selvom én-trins-løsere kan køre på en almindelig laptop, kræver fulde inkrementelle simuleringer en arbejdsstation. En typisk anbefalet konfiguration inkluderer en flerkernet processor (8+ kerner), mindst 32 GB (helst 64 GB) RAM og en dedikeret professionel GPU. Mange moderne løsere understøtter også parallel behandling for at reducere beregningstiden markant.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —