Servopressteknologi til bilstansning: Mestring af AHSS

TL;DR

Servopressteknologi til automobilstansning repræsenterer et grundlæggende skift fra mekaniske systemer med fast hastighed til fuldt programmerbare formningsløsninger med høj drejningsmoment. Ved at adskille glidehastighed fra motorrotation giver servopresser ingeniører mulighed for at optimere hastigheden i Nederste Dødepunkt (BDC) , hvilket gør det muligt at forme Avancerede Højstyrke Stål (AHSS) og aluminium præcist uden revner. Denne teknologi øger produktiviteten med 30–50 % takket være pendulbevægelsesprofiler, forlænger værktøjslevetiden ved at reducere gennemslagschok og nedsætter energiforbruget med op til 70 % sammenlignet med hydrauliske systemer. For automobilproducenter er det den afgørende løsning til at balancere krav om letvægt med effektiv masseproduktion.

Kerneingeniørviden: Hvordan servo-teknologi omdanner stansning

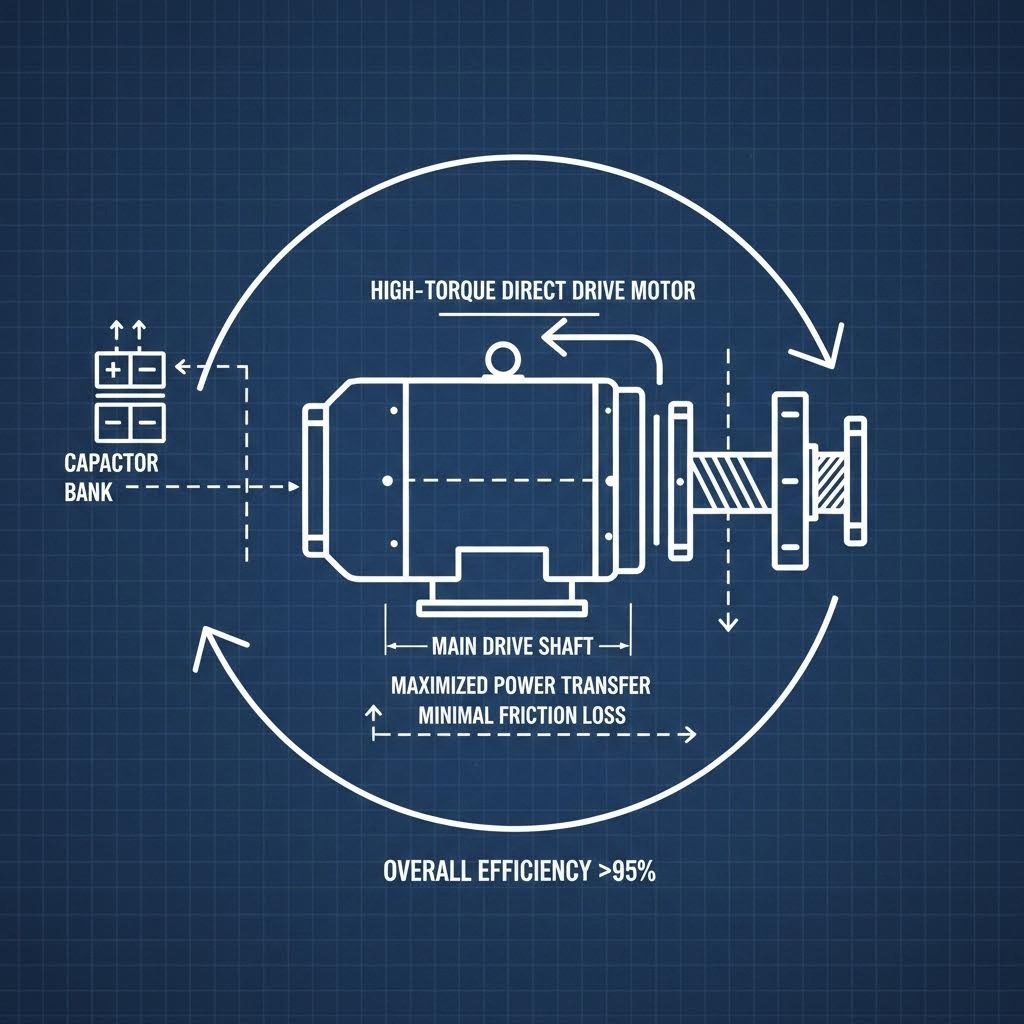

For at forstå servopressers dominans inden for moderne automobiltillverkning, skal man skelne dem fra traditionelle mekaniske presseværker med svejsenhjul og væskebaserede hydrauliske systemer. Kerneinnovationen ligger i Direkte køring mekanismen. I modsætning til mekaniske presseværker, der opbevarer energi i et kontinuerligt roterende svejsenhjul og aktiverer en kobling for at overføre kraft, anvender en servopresse en højmoment, lavomdrejende servomotor, der er direkte koblet til drivakslen (eller via et minimalt geartræk). Denne arkitektur eliminerer koblings- og bremsemonteringen – historisk set de mest vedligeholdelseskrævende komponenter i en presselinje – og giver fuldt moment til rådighed i ethvert punkt i slaget.

Energistyring i disse systemer er sofistikeret. Ledende producenter som AIDA og Schuler anvender kondensatorbanks (ofte betegnet som "energibesparelses- og optimeringssystemer") til at håndtere de massive strømspidser, der kræves under formningsarbejdet. Disse kondensatorer lagrer energi i den del af cyklussen, hvor der ikke formas, og frigiver den øjeblikkeligt under slaget, hvilket udjævner belastningen på anlæggets strømforsyning. Dette lukkede reguleringsloop-system muliggør mikronniveau nøjagtighed, da motorens position løbende overvåges og korrigeres i realtid, således at sluthøjden forbliver konstant uanset termisk udvidelse eller ændringer i belastning.

For anlæg, der ikke er klar til at investere i helt nye presselinjer, lineære servoaktuatorer tilbyder en eftermonteringsløsning. Som påpeget i nyere brancheanalyser, kan udskiftning af hydrauliske cylindre med lineære servoaktuatorer reducere antallet af komponenter med op til 80 %, samtidigt med at man eliminerer hydrauliske kraftenheder (HPUs) og de dertilhørende risici for olielekkage og overophedning. Denne modulære tilgang gør det muligt for stansningsvirksomheder at opnå servo-niveauet med hensyn til præcision og renhed—af afgørende betydning ved formasning af sårbare automobils elektronik eller indvendige komponenter—uden de kapitaludgifter, der ellers følger med en helt ny installation.

Løsning af udfordringen ved letvægtskonstruktion: AHSS og aluminiumsanvendelser

Overgangen til Elbiler (EV) har fremskyndet efterspørgslen efter letvægtskonstruktion af køretøjer, hvilket har tvunget stansningsvirksomheder til at arbejde med materialer, der er notorisk vanskelige at forme: Avancerede højstyrkede stål (AHSS) og aluminiumslegeringer. Traditionelle mekaniske presser, som rammer materialet med maksimal hastighed tæt på BDC, forårsager ofte revner eller overdreven fjedring i disse materialer. Servopressteknologi løser dette fysikproblem ved at tillade, at sliden sænker hastigheden lige før kontakt.

Ved at nedsætte slidehastigheden til en krybende fart ved BDC, tillades materialet at flyde plastisk i stedet for at briste ved stød. Denne evne til "holdetid" reducerer betydeligt springbage —materialets tendens til at vende tilbage til sin oprindelige form—og sikrer strammere dimensionelle tolerancer. Desuden hjælper muligheden for at kontrollere frigørelsen af tonnage med at mindske snap-through (omvendt tonnage), det voldsomme chok, der opstår, når materialet brister. Ved at reducere snap-through beskyttes pressemaskinens ramme, og levetiden for dyr progressive værktøjer forlænges betydeligt.

Produktion af disse komplekse, letvægtsgeometrier kræver ikke blot avanceret maskineri, men også højt kvalificerede produktionspartnere. For bilproducenter, der ønsker at mindske afstanden fra hurtig prototyping til højvolumenproduktion, Shaoyi Metal Technology levererer omfattende stansningsløsninger. Ved udnyttelse af IATF 16949-certificeret præcision og pressekapacitet op til 600 tons leverer de kritiske komponenter som styreavle og undergitter, som opfylder globale OEM-standarder, og dermed sikrer, at de teoretiske fordele ved servo-teknologi bliver til virkelige produktionsdele.

Mestrings af bevægelsesprofiler: Den 'hemmelige ingrediens' i servo

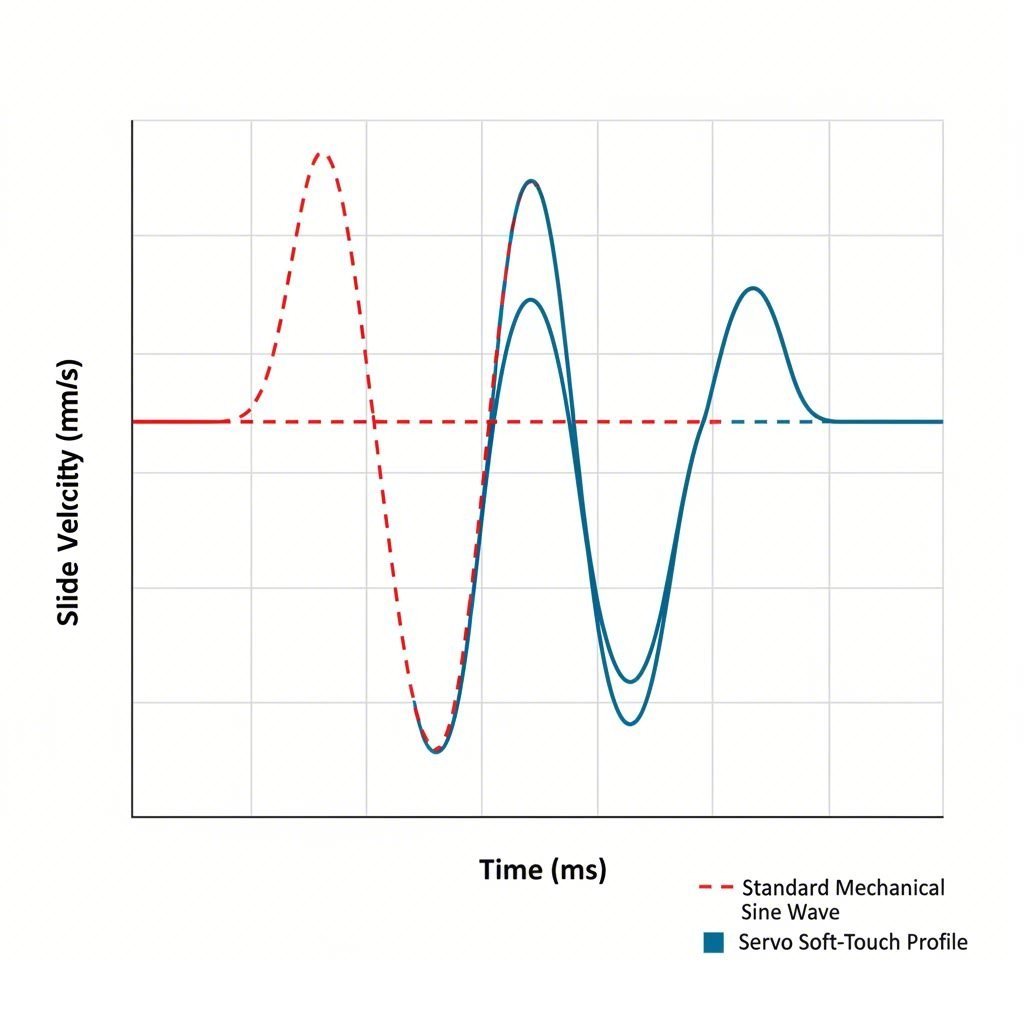

Den definerende egenskab ved servo-presse-teknologi er evnen til at udføre programmerbare bevægelsesprofiler i modsætning til den faste sinusbølgebevægelse af en krumtap-presse kan en servo-presse ændre sin hastighed og position hundredvis af gange inden for et enkelt slag. Ingeniører bruger disse profiler til at målrette specifikke formningsfejl og optimere cyklustider.

- Pendulbevægelse: Bruges primært til at øge slag per minut (SPM). Kilen svinger frem og tilbage over en kort distance uden at gennemføre en fuld 360-graders rotation, hvilket eliminerer spildt bevægelse. Dette kan øge produktionen med 50 % eller mere ved fremstilling af overfladiske dele.

- Link Motion (Soft Touch): Simulerer kinematikken af en mekanisk linkdrev, men med større justerbarhed. Slidens hastighed formindskes, når den nærmer sig arbejdet, fastholder en lav formningshastighed og trækker derefter hurtigt tilbage. Dette er ideelt til dybtrækninger, hvor det er kritisk at bevare materialeflowet.

- Dwell/Hold Profile: Slidens bevægelse stopper helt ved BDC, mens fuld tonvægten fastholdes. Dette er afgørende for varmtstempling (tillader delen at køle i værktøjet) eller ind-værktøj processer som gevindskæring eller indsat af komponenter.

- Restrike/Coining Profile: Kilen udfører flere slå i BDC inden for en enkelt cyklus for at fastsætte de endelige mål og eliminere springback, effektivt erstattende sekundære operationer.

Optimering af disse kurver kræver en ændring i indstillingen. I stedet for at spørge 'Hvor hurtigt kan vi køre?', skal ingeniører spørge 'Hvad er den optimale hastighed for denne specifikke materialekvalitet?'. Ved at tilpasse slagkurven til materialets flydeegenskaber, kan stansere undgå sekundære glødefase eller kalibreringstrin og derved effektivisere hele produktionsværdikæden.

Økonomisk analyse: Energi, værktøjslevetid og ROI

Selvom den oprindelige investering i en servopresse er højere end for en mekanisk presse, afgøres afkastningen (ROI) af tre faktorer: energieffektivitet, vedligeholdelse af værktøjer og produktionseffektivitet. Energi efter behov er en vigtig differentiator; i modsætning til hydrauliske pumper, der løber tom hele tiden, eller mekaniske svinghjul, der kræver konstant energi for at bevare momentum, forbruger servomotorer betydelig strøm kun når de bevæger sig. Branchedata viser, at energiforbruget kan reduceres med 30 % til 70 %, hvilket er en afgørende faktor, da energiomkostningerne stiger.

| Metrisk | Mekanisk presse | Hydraulisk presse | Servopresse |

|---|---|---|---|

| Energiforbrug | Høj (Svinghjulsmomentum) | Høj (Pumpe kører tom) | Lav (På forespørgsel) |

| Glidehastighed | Fast (Sinusbølge) | Konstant | Fuld programmerbar |

| Vedligeholdelse | Høj (Kobling/Bremse) | Høj (Tætninger/Olie) | Lav (Minimalt antal bevægelige dele) |

| Formningspræcision | Moderat | Høj | Ekstrem høj (Mikron-niveau) |

Udover energi er indvirkningen på værktøjslevetid er betydelig. Reduktionen af stødkraft og vibration betyder, at skærehjørner forbliver skarpere i længere tid, og formdele oplever mindre udmattelse. Tilbagesmelinger fra stansfirmaer som Small Parts Inc. viser, at vedligeholdelse af former kan falde med op til 50 % efter overgang til servodrift. Når dette kombineres med øget produktionseffektivitet fra pendelbevægelsesformer, falder ofte den samlede omkostning per del (CPP) under den af konventionel stans allerede inden for de første 18–24 måneder af drift.

Fremtidsikring: Industri 4.0 og Smart Stansning

Servopresser er fra naturen "intelligente" maskiner, der fungerer som anker for Industri 4.0 initiativer i presseafdelingen. Fordi drevsystemet er fuldt digitalt, genererer det store mængder data – drejmoment, position, temperatur og vibration – som kan analyseres til prædiktiv vedligeholdelse. Lasteffektsanalyse gør det muligt for pressen at registrere subtile variationer i materialets hårdhed eller smøring, inden et defekt emne fremstilles, og justerer automatisk stemplets position for at kompensere.

Denne tilslutning muliggør oprettelse af Digitale twin digital twins, hvor hele presselinjens simulering køres virtuelt, inden en fysisk stans nogen sinde fremstilles. Ingeniører kan validere bevægelsesprofiler og interferenskurver i software, hvilket kraftigt reducerer opsætningstider. Efterhånden som bilindustrien bevæger sig mod autonom produktion, gør servopressens evne til selv at korrigere og integrere med fabriksomspændende ERP-systemer den til en fremtidsikret investering for næste generations køretøjsproduktion.

Ofte stillede spørgsmål

1. Hvad er forskellen på en mekanisk presse og en servopresse?

Den primære forskel ligger i drevemekanismen og styringen. En mekanisk presse bruger et svinghjul, motor og en kobbelsystem-bremse til at lagre og frigive energi, hvilket resulterer i en fast glidehastighed og slaglængde. En servopresse bruger en højmoment-servomotor til direkte at drive glideskridtet, hvilket giver fuld programmerbarhed af slaglængder, variable glidehastigheder og muligheden for at holde stille eller vende retning i ethvert punkt i cyklussen.

2. Hvordan forbedrer servopresseteknologi AHSS-stansning?

Servopresser forbedrer stansning af avanceret højstyrke stål (AHSS), idet de tillader, at glideelementet sænker hastigheden markant lige før sammenstødet og under formningsdelen af slaget. Dette reducerer chokket i materialet og giver mere tid til plastisk deformation, hvilket minimerer almindelige defekter som revner og fjedring, der opstår, når AHSS formas ved høje hastigheder på traditionelle presser.

3. Kan en servopresse erstatte en hydraulisk presse?

Ja, i mange applikationer. Servopresser tilbyder den programmerbare hastighed og fuld tonvægt gennem hele slaget, som hydrauliske presser har, men med betydeligt højere hastigheder, bedre energieffektivitet og større præcision. Mens hydrauliske presser stadig bruges til dybtrækning med ekstremt lange slags, erstatter servopresser dem stadig oftere inden for automobilske strukkomponenter på grund af deres overlegne cyklustider og renhed.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —