Den reelle ROI for brugerdefinerede ekstruderingsværktøjer til masseproduktion

Den reelle ROI for brugerdefinerede ekstruderingsværktøjer til masseproduktion

TL;DR

Afkastet på investering (ROI) for skræddersyede ekstrusionsværktøjer til højvolumen produktion er særdeles stærkt på grund af en beskeden startomkostning til værktøj, som afskrives over et stort antal dele. Med værktøjsomkostninger, der ofte ligger mellem 300 og over 2.000 USD, bliver omkostningen pr. enhed minimal i stor skala. Dette gør skræddersyet ekstrusion til en yderst økonomisk produktionsmetode til fremstilling af komplekse og præcise profiler sammenlignet med processer med dyrere værktøjning, såsom trykstøbning.

Opdeling af startinvesteringen: En gennemgang af omkostningerne til skræddersyede ekstrusionsværktøjer

Før man beregner den langsigtede afkastning, er det afgørende at forstå den oprindelige investering i værktøjer. I modsætning til andre produktionsprocesser, hvor værktøjsomkostninger kan udgøre en betydelig finansiel barriere, er omkostningerne til brugerdefinerede aluminiumsprofiler relativt lave. Denne prisgunstighed er en primær årsag til deres gunstige ROI, især i høje produktionsvolumener. Den første udgift til et profilværktøj er en engangsudgift, som, når den fordeles over tusinder eller millioner af enheder, har en ubetydelig indvirkning på den endelige delpris.

Omkostningerne til et ekstrusionsværktøj er ikke et fast beløb, men varierer ud fra flere nøglefaktorer i design og produktion. Ifølge en analyse af Ya Ji Aluminum , kan omkostningerne opdeles efter kompleksitet. En enkel solid stempel kan koste mellem 300 og 800 USD, mens et mere indviklet hulprofilstempel kan variere fra 800 til 2.000 USD. For meget komplekse profiler med flere hulrum eller meget store tværsnit kan investeringen overstige 2.000 USD. Disse tal er markant lavere end værktøjerne til alternativer som trykstøbning, som kan koste over 25.000 USD, som nævnt af American Douglas Metals .

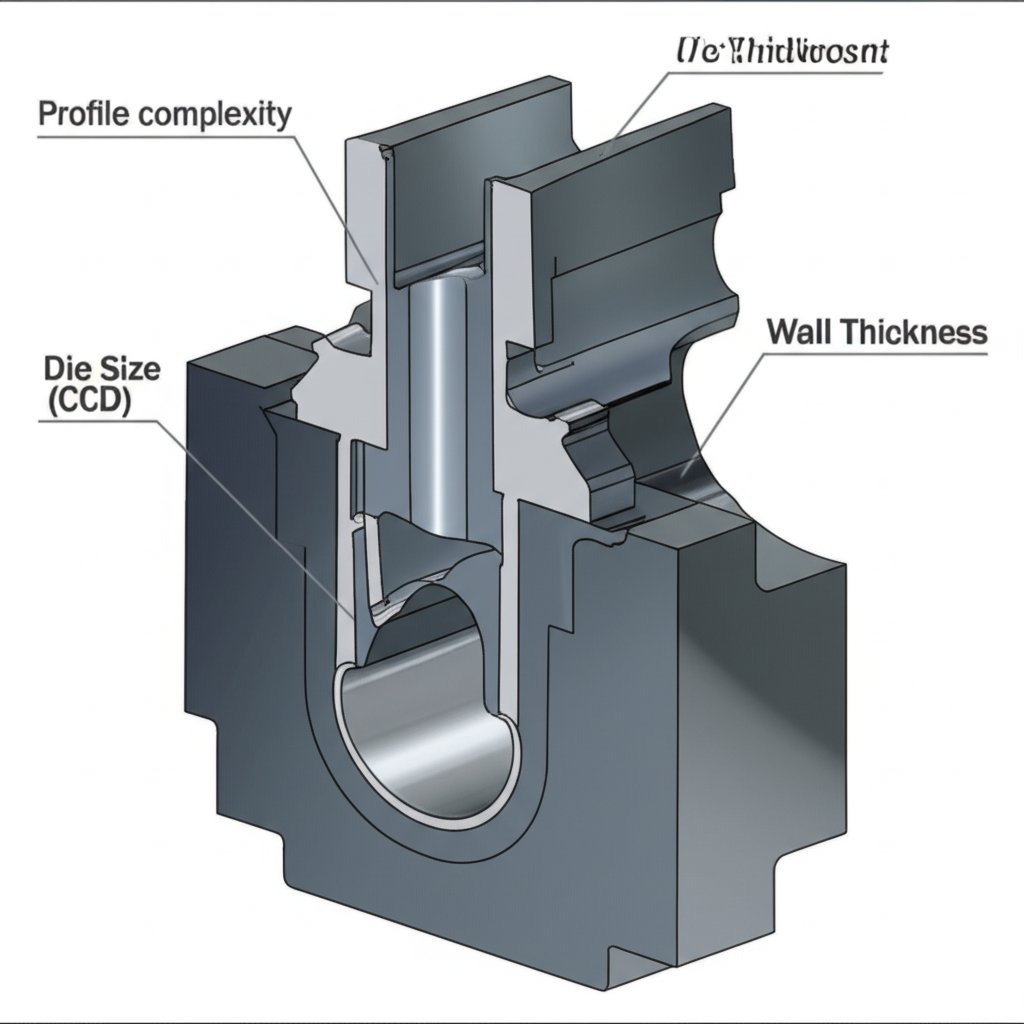

Flere kritiske faktorer påvirker direkte denne oprindelige omkostning. Den vigtigste faktor er profilens kompleksitet. En enkel, symmetrisk form er lettere at bearbejde og kræver mindre stål end en kompleks, asymmetrisk profil med indre hulrum. Andre vigtige variable inkluderer:

- Størrelse på stempel: Målt ved omskrevne cirkeldiameter (CCD), som er den mindste cirkel, som profilen kan placeres indenfor. En større CCD kræver et større og dyrere stempelblok.

- Tolerancer: Strammere dimensionelle tolerancer kræver mere præcis bearbejdning og omfattende kvalitetskontroller, hvilket øger omkostningerne.

- Dødemateriale: De fleste dødninger er fremstillet af H13 værktøjsstål, men ved anvendelser med høj slid kan det være nødvendigt med præmiummaterialer eller belægninger, hvilket øger prisen.

- Antal formhulrum: For små profiler produceret i meget store mængder kan en flerhulrummet dødning presse flere dele ud på én gang. Selvom den oprindelige omkostning er højere, reduceres produktionssomkostningen per del betydeligt.

Udbetalingsfordelen: Hvordan brugerdefinerede dødninger øger afkastet (ROI) i produktion med høje volumener

Kernen i ROI-beregningen ligger i afskrivningen. De første værktøjsomkostninger, selvom de er vigtige, er en fast omkostning. Ved produktion i høje volumener fordeles denne omkostning over hele produktionsløbet. For eksempel bidrager en dødning til 1.500 USD, der anvendes til at producere 100.000 fod profil, kun med 0,015 USD per fod til omkostningen. Når produktionsvolumenet stiger, nærmer omkostningen per enhed sig nul, og råmaterialet samt ekstruderingstiden bliver de dominerende omkostninger. Det er dette princip, der gør brugerdefineret ekstrudering så effektiv til masseproduktion.

Ud over simpel omkostningsamortisering skaber skræddersyede stålboreninger afkast gennem betydelige ingeniør- og driftsmæssige effektivitetsfordele. Ekstrusionsprocessen muliggør fremstilling af yderst komplekse tværsnit, der kan integrere flere funktioner i en enkelt komponent. Denne mulighed kan eliminere behovet for sekundære bearbejdninger, svejsning eller samleoperationer. For eksempel kan funktioner som skruenødder, kølefinner og snap-fit-forbindelser indbygges direkte i profilen, hvilket reducerer både arbejdskraftomkostninger og antallet af dele i den endelige montage.

Desuden bidrager skræddersyede ekstrusioner til afkastningen ved at optimere materialeforbruget. Ingeniører kan designe profiler, der placerer metal præcis der, hvor det er strukturelt nødvendigt, og derved skabe lette, men alligevel stærke komponenter. Dette er en klar fordel i forhold til subtraktive fremstillingsmetoder, som starter med en massiv blok materiale og producerer betydeligt affald. Effektiviteten i selve ekstrusionsprocessen, ofte målt ved dens "udbytte" – mængden af færdigt produkt i forhold til anvendt råmateriale – er fra naturens side høj, hvilket minimerer spild og maksimerer værdien udvundet fra den rå aluminiumsbillet.

Strategisk design og planlægning: Konkrete tips til at maksimere afkastningen

At opnå den maksimale mulige afkast på brugerdefinerede ekstruderingsværktøjer er ikke noget, der sker automatisk; det kræver gennemtænkt design og strategisk planlægning. Ingeniører og designere kan træffe flere konkrete foranstaltninger for at optimere deres profiler mht. både omkostningseffektivitet og ydeevne. Ved at fokusere på design for fabrikation (DFM) kan team reducere de indledende værktøjsomkostninger og forbedre produktionshastigheder, hvilket yderligere øger det økonomiske afkast.

En af de mest effektive strategier er at fastholde ensartet vægtykkelse gennem hele profilen. Store variationer i tykkelse kan forårsage ujævn afkøling og problemer med materialestrømning, hvilket fører til dimensionsuel ustabilitet. Som en designvejledning fra Gabrian fremhæver , er symmetriske former nemmere og billigere at ekstrudere, fordi de tillader afbalanceret tryk på værktøjet. Hvor ændringer i tykkelse er nødvendige, bør de ske gradvist ved brug af bløde overgange og afrundede hjørner i stedet for skarpe vinkler, som kan skabe spændingspunkter både i emnet og i værktøjet.

En anden vigtig tip er at undgå unødigt stramme tolerancer. At angive tolerancer, der er strammere end anvendelsen kræver, kan betydeligt øge formens kompleksitet og omkostninger. Designere bør også overveje at opdele en for kompleks profil i to eller flere enklere, indbyrdes låsende dele. Selvom dette måske virker modintuitivt, er to simple former ofte billigere og hurtigere at producere end én ekstremt indviklet form. For projekter med krævende krav, såsom i bilindustrien, kan det være uvurderligt at samarbejde med en specialist. For bilprojekter, der kræver præcisionsfremstillede komponenter, bør du overveje brugerdefinerede aluminiumsprofiler fra en alsidig partner. Shaoyi Metal Technology tilbyder en omfattende one-stop-service , fra hurtig prototyping til fuldskala produktion under et strengt kvalitetssystem certificeret efter IATF 16949, hvilket hjælper med at effektivisere produktionen og sikre, at specifikationerne effektivt opfyldes.

Gøre businesscasen for brugerdefinerede profiler

I sidste ende er forretningscasen for at investere i specialfremstillede ekstruderingsværktøjer til produktion i stor serie overbevisende. Kombinationen af en lav startinvestering i værktøjer, dramatisk reduktion af stykomkostningerne gennem afskrivning og betydelige muligheder for delkoncentration og vægtreduktion skaber en stærk afkastning på investeringen. Ved at vedtage strategiske designprincipper og samarbejde med erfarne leverandører kan producenter udnytte denne alsidige proces til at opnå en betydelig konkurrencemæssig fordel, samtidig med at de reducerer den samlede produktomkostning og forbedrer ydeevne og kvalitet.

Ofte stillede spørgsmål

1. Hvad koster et specialfremstillet ekstruderingsværktøj?

Prisen på en brugerdefineret aluminiumsprofileringsstempel ligger typisk mellem 300 og over 5.000 USD. Et enkelt, massivt profileringsstempel kan koste mellem 300 og 800 USD. Et hulprofileringsstempel ligger typisk mellem 800 og 2.000 USD. Højt komplekse, store eller flerved-stempel kan koste 2.000 USD eller mere. Den endelige pris afhænger af profilkompleksiteten, størrelsen (CCD), tolerancerne og antallet af hulrum.

2. Hvad er udbyttet ved ekstrudering?

I forbindelse med ekstrudering henviser "udbytte" til mængden af færdige, brugbare produkter, der opnås fra en bestemt mængde råmateriale. Det er et mål for proceseffektiviteten. Et højt udbytte indikerer, at meget lidt materiale er spildt som affald under produktionen, hvilket er en vigtig faktor for at holde omkostningerne nede, især ved produktion i store serier.

3. Hvad koster 4040 aluminiumsekstrudering?

Prisen for en standardprofil som 4040 aluminiumsprofiler er ikke direkte relateret til omkostningerne ved specialværktøj, da værktøjet til disse almindelige former længe har været afskrevet. Prisen for standardprofiler er hovedsageligt baseret på den aktuelle markedspris for aluminium pr. kilogram eller pund, plus ekstruderingsselskabets omkostninger til bearbejdning og efterbehandling. Priserne varierer mellem leverandører og svinger med det globale aluminiumsmarked.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —