Lukket kredsløb-støbning: Fremtiden for genanvendelse af aluminium i bilindustrien

TL;DR

Genanvendelse af aluminium i automobil trykstøbning er en afgørende bæredygtighedspraksis, som markant reducerer energiforbruget og udledningen af kuldioxid. Hovedmålet er at etablere lukkede systemer, der anvender 100 % genanvendte materialer, en proces der formindsker energibehovet med over 90 % i forhold til produktion af nyt aluminium. Fremskridt inden for fjernelse af urenheder og legeringskemi løser de tidligere udfordringer og gør det muligt at fremstille højtydende autodele udelukkende fra skrot.

Bæredygtighedens nødvendighed: Hvorfor genanvendt aluminium er afgørende for moderne bilproduktion

I kampen for en grønnere bilindustri tilbyder få materialer de miljømæssige og ydelsesmæssige fordele, som genanvendt aluminium gør. Bilindustrien står over for enormt pres for at reducere udledninger, en udfordring der tackles på to fronter: forbedring af brændstofeffektiviteten og decarbonisering af varekæden. Aluminiumsdossering er centralt i begge tiltag. Ved at erstatte tungere stålkompontenter reducerer letvægtsaluminiumdelene den samlede køretøjsvægt, hvilket direkte forbedrer brændstoføkonomien i traditionelle køretøjer og øger rækkevidden for elbiler (EV).

Men den største miljømæssige fordel ligger i aluminiums cirkulære natur. Fremstilling af primært aluminium ud fra råmaterialet bauxit er en ekstremt energikrævende proces, der omfatter minedrift og elektrolyse. I skarp kontrast hertil bruger genanvendelse af aluminium – det såkaldte sekundær aluminium – cirka 90-95 % mindre energi. Dette betydelige energiforbrug resulterer direkte i et mindre kuldioxidaftryk for hver produceret komponent. Ifølge branchedata fra kilder som Dynacast , er denne effektivitet en afgørende grund til, at 75 % af al noget sinde produceret aluminium stadig er i brug i dag.

Denne forpligtelse til genanvendelse er en hjørnesten i den cirkulære økonomi. Støberier, såsom dem beskrevet af Autocast Inc. , genanvender ofte 100 % af deres interne affald, fra kantskæring til dele, der ikke opfylder kvalitetskravene. Ved at prioritere sekundæraluminium reducerer bilproducenterne ikke kun deres afhængighed af råmaterialer og den dertil forbundne miljøskade fra minedrift, men skaber også en mere robust og omkostningseffektiv forsyningskæde. Denne strategiske ændring er afgørende for at overholde strenge globale emissionsregler og imødekomme forbrugerkravet om mere bæredygtige produkter.

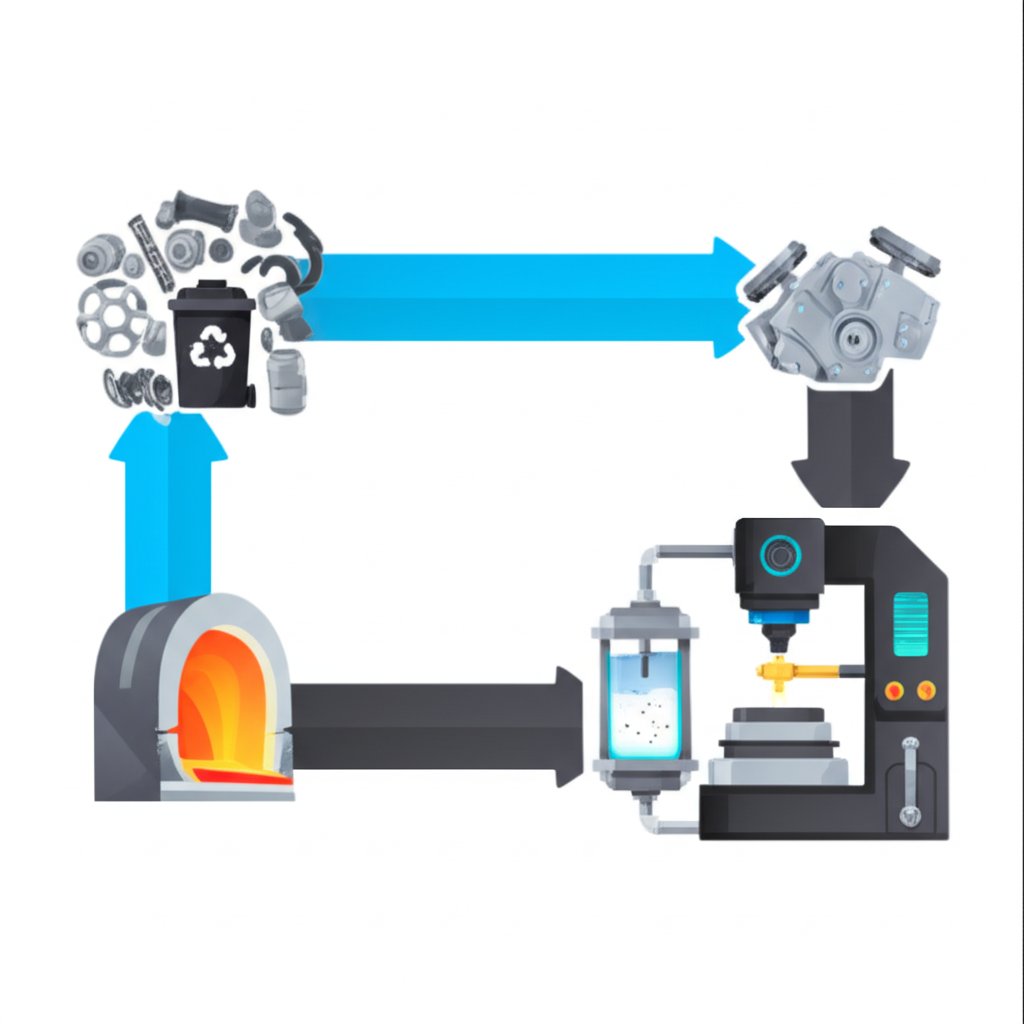

Genanvendelsesprocessen: Fra affald til højtydende die-cast-dele

At omdanne aluminiumsaffald til en højtydende automobildel er en sofistikeret proces, som går langt ud over simpel smeltning og omstøbning. Rejsen kræver omhyggelig kontrol i hver eneste fase for at sikre, at det endelige produkt lever op til nøjagtige ingeniørkrav. Selvom de specifikke trin kan variere, følger processen generelt en klar sti fra indsamling til rensning.

De typiske faser i aluminiumsgenanvendelseskredsløbet inkluderer:

- Indsamling og sortering af affald: Processen starter med indsamling af aluminiumsskrot fra forskellige kilder, herunder industrielle rester fra produktion (post-industrielt skrot) og udtjente køretøjsdele (post-forbruger skrot). Sortering er et afgørende første trin. Da aluminium er ikke-magnetisk, bruges store magneter til at fjerne jernholdige forureninger som stål. Avancerede teknologier udvikles også for at håndtere mere komplekse sorteringsegenskaber. For eksempel, som beskrevet af Constellium , kan laserinduceret breakdown-spektroskopi (LIBS) hurtigt differentiere mellem forskellige aluminiumslegeringer, såsom 5xxx- og 6xxx-serierne, der anvendes i bilkarosser, og derved forhindre, at de værdifulde smedede legeringer genanvendes til lavere kvalitet.

- Fremhakning og rensning: Når skrottet er sorteret, bliver det knust til mindre, ensartede stykker. Dette øger overfladearealet for en mere effektiv smeltning og gør det muligt at rengøre yderligere. Stykkerne rengøres for at fjerne belægninger, maling, olier og andre ikke-metalliske forureninger.

- Smeltning og legering: Det rene, hakkede aluminium indlæses i store ovne og smeltes. I denne fase analyseres det smeltede metals sammensætning nøje. Der kan tilsættes legeringselementer for at justere kemiens sammensætning og opnå de specifikke egenskaber, der kræves for en bestemt die-cast-legering, såsom den almindelige ADC12.

- Rensning og slaggeremission: En central udfordring ved genanvendelse af die-cast-aluminium er håndteringen af urenheder, især jern. Jernforurening kan gøre den endelige støbning sprød og udsat for brud. Traditionelt blev dette problem håndteret ved at fortynde det smeltede skrot med højrensket primært aluminium. Moderne processer fokuserer dog på direkte fjernelse eller neutralisering af disse urenheder gennem avanceret filtrering og kemiske behandlinger, hvilket udgør grundlaget for ægte lukket kredsløb-genanvendelse.

At lykkes med at styre denne proces, især kontrol af jernindholdet, er den primære tekniske udfordring, der skelner mellem simpel genanvendelse og de højværdiløse, lukkede kredsløbssystemer, som bilindustrien forsøger at perfektionere. Overkomme denne udfordring er afgørende for at producere strukturelle komponenter, der både er bæredygtige og sikre.

Teknologiske innovationer: Opnå ægte lukkede kredsløb i genanvendelse

Ambitionen om at anvende 100 % genanvendt aluminium i krævende automobilapplikationer har ført til betydelige teknologiske fremskridt. Branchen bevæger sig nu ud over traditionelle fortyndingsmetoder og udvikler sofistikerede teknikker til at håndtere urenheder og garantere ydeevne. To førende tilgange – fysisk rensning og kemisk neutralisering – baner vejen for en virkelig cirkulær økonomi for aluminium.

En af de mest markante gennembrud kommer fra Honda, som har udviklet en teknologi til "fuldstændig lukket kredsløb genanvendelse". Som beskrevet i deres meddelelser er dette system designet til at behandle die-cast aluminiumsskrap (specifikt ADC12-legering) uden behov for at tilsætte højkvalitets råaluminium. Kernen i Honda-teknologien består i præcis fjernelse af urenheder og kontrol med sammensætningen under smeltningen. Efter mere end 17 runder af forsøg har denne proces vist sig effektiv nok til at kunne anvendes til produktion af store strukturelle dele til elbiler (EV), herunder dele fremstillet via gigacasting, hvor materialeintegritet er afgørende.

Ligeledes undersøger forskningsorganisationer metallurgiske løsninger. Den REMADE Institute leder projekter, der fokuserer på at neutralisere de skadelige virkninger af jernforureninger. I stedet for fysisk at fjerne jernet undersøger deres forskning muligheden for at tilføje andre elementer – såsom mangan (Mn), chrom (Cr) og cerium (Ce) – til smeltet aluminium. Disse elementer ændrer den krystallinske struktur i de jernholdige intermetalliske forbindelser og omdanner dem fra skarpe, nålelignende plader, der forårsager sprødhed, til mere kompakte og mindre skadelige former. Denne kemiske tilgang har til formål at gøre sekundæraluminium med højt jernindhold egnet til strukturelle anvendelser.

Disse fremskridt inden for materialer videnskab er en del af en bredere brancheudvikling mod specialiserede, højtydende komponenter. For eksempel inden for beslægtede områder som dannelsesprocesser af metal i bilindustrien, specialiserer virksomheder såsom Shaoyi (Ningbo) Metal Technology sig i præcisionsudformede smedefordelte automobildel, hvilket demonstrerer sektorens overordnede engagement i robuste, kvalitetskontrollerede produktionsprocesser fra prototyping til masseproduktion.

De praktiske fordele: Ydelse og omkostninger ved genanvendte aluminiumslegeringer

Ud over de overbevisende miljømæssige fordele er skiftet til genanvendt aluminium i trykstøbning drevet af stærke praktiske og økonomiske fordele. En almindelig misopfattelse er, at genanvendte materialer er væsentligt inferiøre i forhold til deres primære modstykker. I tilfældet med aluminium er dette ikke sandt. Metallets atomare struktur nedbrydes ikke under genanvendelsesprocessen, hvilket betyder, at det bevarer alle sine grundlæggende fysiske og mekaniske egenskaber, såsom styrke, holdbarhed og korrosionsmodstand. Med præcis kontrol med sammensætningen under smeltningen kan sekundære aluminiumslegeringer udformes, så de opfylder – eller endda overgår – specifikationerne for primære legeringer.

Den største praktiske fordel er omkostningerne. Den økonomiske beregning er direkte knyttet til energiforbruget. Da fremstilling af sekundæraluminium kræver op til 95 % mindre energi end produktion af primæraluminium, er de tilhørende produktionsomkostninger væsentligt lavere. Denne omkostningseffektivitet giver producenterne mulighed for at fremstille komponenter af høj kvalitet mere billigt, hvilket udgør en konkurrencemæssig fordel, der er særlig vigtig på det prisfølsomme bilmarked. Denne økonomiske incitament er en stærk drivkraft for udbygning af genanvendelsesinfrastruktur og indførelse af lukkede systemer.

Når man vurderer de to materialekilder, bliver valget klart for de fleste anvendelser. Selvom visse meget specialiserede sektorer som rumfartsindustrien måske stadig er afhængige af primæraluminium på grund af strenge regler, er sekundæraluminium den bedre løsning for langt størstedelen af behovene inden for automobil die-casting, idet det tilbyder en optimal balance mellem ydelse, omkostninger og bæredygtighed.

Primær vs. Sekundæraluminium: Et sammenligning

| Fabrik | Primært aluminium | Sekundært (genanvendt) aluminium |

|---|---|---|

| Miljøpåvirkning | Høj (Bauxit-minedrift, høje CO2-udledninger) | Lav (Reducerer deponering og minedrift) |

| Energiforbrug | Meget høj | Op til 95 % lavere end primært |

| Kost | Høj (påvirket af energipriser) | Betydeligt lavere |

| Ydelse | Høj kvalitet, præcist kontrolleret | Tilsvarende kvalitet med korrekt behandling |

Ofte stillede spørgsmål

1. Kan die-cast aluminium genanvendes?

Ja, die-cast aluminium er højt genanvendeligt. Faktisk fremstilles langt størstedelen af aluminiums die-cast produkter af sekundære (genanvendte) aluminiumslegeringer. Når en køretøj når slutningen af sin levetid, kan dets aluminiumskomponenter indsamles, smeltes igen og renses for at skabe nye sekundære legeringer, som derefter bruges til produktion af nye die-cast dele i en cirkulær proces.

2. Hvad er genanvendelse af automobilt aluminium ved levetidsslutning – en grave to gate analyse?

En "grave-to-gate"-analyse er en omfattende vurdering, der anvendes til at måle effektiviteten af et genanvendelsessystem. I forhold til bilaluminium følger denne analyse materialet fra bortskaffelsesfasen (bilens "grav") gennem hvert trin i indsamling, sortering og genbehandling, indtil det bliver et brugbart råmateriale (det recirkulerede støbebarre eller "porten"). Denne type analyse hjælper med at identificere materialefor tab og procesineffektiviteter og giver et klart billede af den samlede genanvendelsesrate, som for bilaluminium er meget høj og ofte overstiger 90 %.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —