Rapid Prototyping for Automotive Dies: Et Strategisk Overblik

TL;DR

Hurtig prototyping af værktøjer til bilindustrien er en række avancerede fremstillingsmetoder, der bruges til hurtigt at fremstille funktionelle metaldele og værktøjer direkte fra digitale CAD-designs. Denne proces er afgørende for den moderne bilindustri, da den kraftigt fremskynder produktudviklingen og giver ingeniører mulighed for at teste og validere dele med hensyn til form, pasform og funktion inden for få dage i stedet for de måneder, som traditionelle metoder kræver. De primære fordele inkluderer betydelige besparelser på oprindelige værktøjsomkostninger, reduceret tid til markedet og muligheden for at forfine designene gennem flere iterationer, før der går til serieproduktion.

Hvad er hurtig prototyping af værktøjer og stansning til bilindustrien?

Rapid prototyping er en grundlæggende proces i moderne produktudvikling, der hurtigt fremstiller et skalamodel eller en fuldt funktionel del ud fra en oprindelig design, typisk en Computer-Aided Design (CAD)-fil. I forhold til bilindustrien fungerer det som en afgørende bro mellem digitalt design og fysisk testning, inden man begiver sig ud i de høje omkostninger og lange leveringstider forbundet med produktionværktøjer til støbeforme og metalstansning. Det giver ingeniører og designere mulighed for at holde en håndgribelig version af en komponent, så de kan vurdere dens design, ergonomi og funktionalitet i en reel sammenhæng.

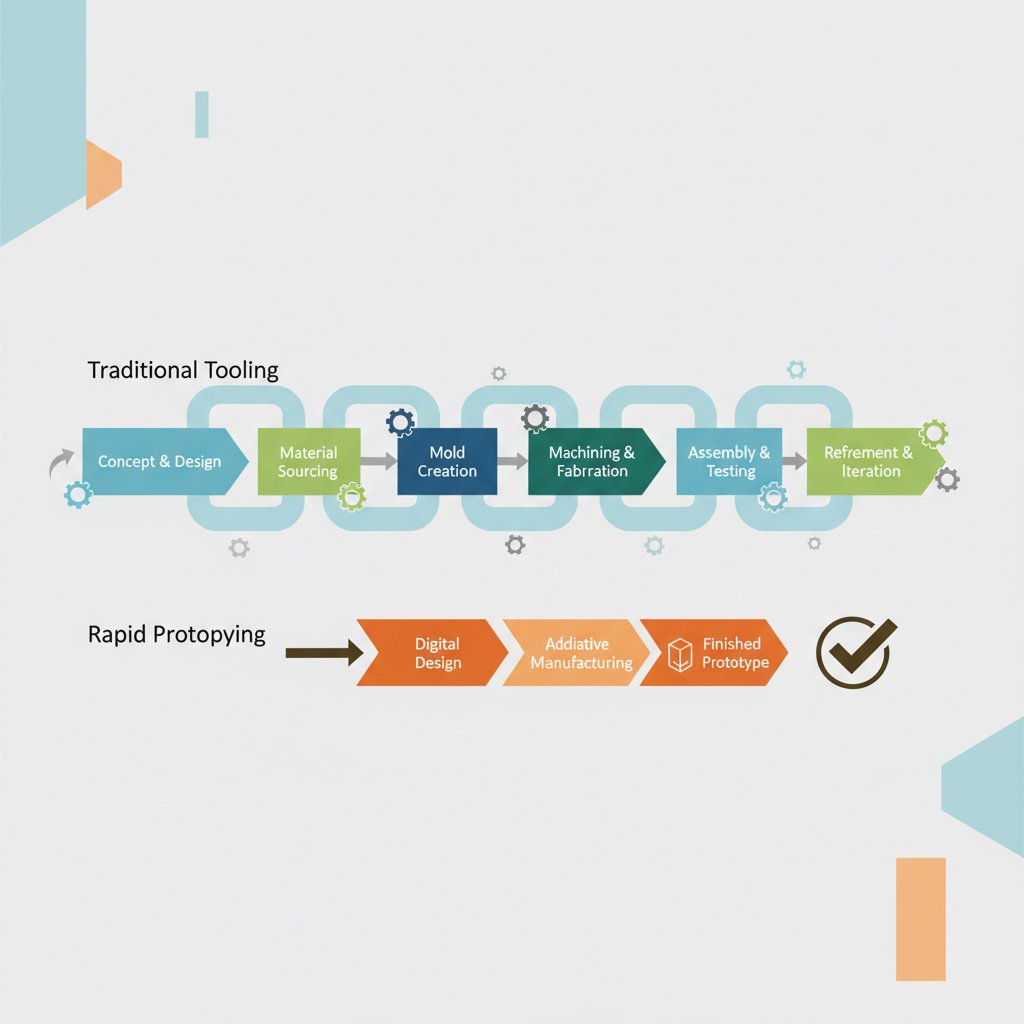

Den traditionelle metode til at fremstille bilstøbninger er en omhyggelig, tidskrævende og dyr proces, der ofte tager måneder at gennemføre. Hurtig prototyping bryder radikalt med denne tidslinje. Som beskrevet af branchens eksperter kan denne metode producere modeller inden for få dage eller endda timer og omdanne idéer til fysiske dele med utrolig hastighed. Denne acceleration handler ikke kun om hastighed, men om fleksibilitet. Den giver ingeniørteamene mulighed for at identificere designfejl, teste materialeegenskaber og foretage afgørende justeringer i et tidligt udviklingstrin, hvilket forhindrer kostbare fejl i massproduktionsfasen.

Nøgleegenskaber ved hurtig prototyping for automobildeler inkluderer:

- Hastighed: Reducerer betydeligt tiden fra designidé til fysisk del, hvilket muliggør hurtigere udviklingscyklusser.

- Iteration: Gør det lettere at skabe flere designversioner til test og evaluering, hvilket resulterer i et mere optimeret slutprodukt.

- Omkostningseffektivitet: Reducerer den oprindelige investering ved at undgå behovet for dyre og permanente produktionsværktøjer i valideringsfasen.

- Materialetesting: Gør det muligt at bruge forskellige materialer, fra plast til produktionsklare metaller som aluminium og stål, for at sikre, at den endelige del opfylder ydeevnemæssige standarder.

Denne proces anvendes på et bredt udvalg af automobildelene, fra små, indviklede mikrostansninger og elektriske forbindelser til større komponenter som beslag og karosseriplader. Ved at benytte hurtig prototyping kan producenter validere deres designe med tillid og sikre, at de endelige dele produceret af produktionsstempel er fejlfrie. For virksomheder, der specialiserer sig i komplekse komponenter, som DIE-TECH's arbejde med metal mikrostansning , er denne tidlige validering afgørende for succes.

Kernefordele: Accelererer innovation i bilindustrien

Indførelsen af hurtig prototyping til bilstøbninger og metaldele tilbyder en række overbevisende fordele, der direkte påvirker et selskabs konkurrenceevne og bundlinje. Disse fordele rækker ud over ren hastighed og påvirker alt fra designkvalitet til det samlede projektrisiko. Ved at skabe fysiske dele tidligt og ofte, kan bilproducenter træffe bedre informerede beslutninger, hvilket fører til bedre slutprodukter og en mere effektiv vej til markedet.

En af de mest betydningsfulde fordele er den dramatiske fremskyndelse af produktudviklingstidsplanen. Traditionelle værktøjsprocesser kan tage flere måneder og skaber dermed en stor flaskehals i udviklingen af køretøjer. Hurtig prototyping forkorter denne tidsplan til blot et par dage eller uger. Denne hastighed gør det muligt at validere design hurtigere, så teamene kan teste form, pasform og funktion langt før de begiver sig ud i den endelige produktionstooling. Denne hurtige feedbackløkke betyder, at nye køretøjer og komponenter kan nå markedet meget hurtigere, hvilket imødekommer forbrugerne og giver en afgørende konkurrencemæssig fordel.

Omkostningsreduktion er en anden primær fordel. Selvom stykomkostningen for en prototype kan være højere end for en masseproduceret komponent, er de samlede besparelser betydelige. Prototyping gør det muligt at identificere og rette konstruktionsfejl til en brøkdel af omkostningen ved at ændre på hårdefinerede stålproduktionsforme. Som forklaret af serviceyderne som Wiegel Tool Works , ved at teste koncepter i de tidlige faser undgås problemer under masseproduktion og sparer betydelig tid og penge i fremtiden. Denne risikominimering er uvurderlig, da en enkelt fejl i en produktionsstempel kan føre til tusindvis af defekte dele og dyre ombygninger.

De vigtigste fordele kan opsummeres som følger:

- Reduceret tid til markedet: Gennem at forkorte udviklingscykluser fra måneder til uger kan virksomheder introducere nye produkter hurtigere.

- Betragelige omkostningsbesparelser: Undgår dyre ændringer af produktionsværktøjer ved at validere design med billige prototyper.

- Forbedret designverifikation: Muliggør konkret, praktisk test af en dels form, pasform og funktion, hvilket fører til et mere pålideligt og kvalitetsrigtigt slutprodukt.

- Større designfleksibilitet: Ingeniører kan eksperimentere med flere designversioner og materialer for at optimere ydeevnen uden begrænsninger fra traditionel produktion.

- Forbedret samarbejde: Fysiske modeller gør kommunikationen tydeligere mellem design-, ingeniør- og produktionsafdelinger og sikrer, at alle er på linje.

Nøgleteknikker til prototyping af automobilmetaldele

Bilindustrien anvender adskillige forskellige hurtige prototypemetoder til fremstilling af metaldele, hvor hver metode har sine egne styrker og ideelle anvendelsesområder. Valget af teknik afhænger af faktorer som delenes kompleksitet, krævede materialeegenskaber, produktionsvolumen og budget. Det er afgørende for ingeniører og designere at forstå disse metoder for at vælge den mest effektive fremgangsmåde for deres projekt.

CNC maskering

CNC (Computer Numerical Control) bearbejdning er en subtraktiv fremstillingsproces, der bruger computerstyrede maskiner til at skære og forme metalblokke til færdige dele. Den er kendt for sin høje præcision og evne til at arbejde med et bredt udvalg af produktionsklasse metaller, herunder stål, aluminium og messing. Til automobilapplikationer, der kræver stramme tolerancer og fremragende overfladekvalitet, er CNC-behandling ofte den foretrukne metode. Den er ideel til fremstilling af funktionelle prototyper af motordelen, beslag og fastgørelser, hvor nøjagtighed er afgørende.

Laserudskæring og brugerdefineret formning

For dele, der er mere todimensionale, såsom beslag, paneler eller pakninger, tilbyder laserskæring en hurtig og omkostningseffektiv løsning. En højtydende laser skærer plademetal ud fra en CAD-fil og producerer rene kanter og enkle dele meget hurtigt. Når der skal bruges mere komplekse tredimensionelle former i plademetal, anvendes specialtilpassede stans- og formningsmetoder. Disse processer bruger værktøjer til at bøje, strække eller forme metallet til den endelige form. Selvom fremstilling af de oprindelige formningsværktøjer kan være mere indgribende end en simpel laserskæring, er det afgørende for prototyping af dele, der på sigt skal produceres i store serier via stansning.

Metal 3D-print (DMLS)

Direkte metallaser-sintering (DMLS), en form for 3D-printning, er en additiv fremstillingsproces, der bygger metaldele lag for lag ud fra metalpulver. En laser smelter pulvret i henhold til den digitale design, hvilket gør det muligt at skabe ekstremt komplekse indre geometrier, som ville være umulige at opnå med traditionel maskinbearbejdning. Denne teknologi er perfekt til letvægtsinitiativer og til at skabe samlede, højt optimerede dele til ydelsesapplikationer såsom motordelen eller ophængskomponenter.

For at hjælpe med at vælge den rigtige proces, er her en sammenligning af de vigtigste teknikker:

| Teknik | Hastighed | Materielle muligheder | Omkostninger pr. komponent | Bedst til... |

|---|---|---|---|---|

| CNC maskering | Moderat til hurtig | Bred (stål, aluminium, messing, titanium) | Moderat | Højpræcise funktionelle dele med stramme tolerancer. |

| Laser Skæring | Meget hurtig | Plademetal (stål, aluminium) | Lav | Enkle, flade eller 2D-formede beslag og paneler. |

| Tilpasset stansning/formning | Moderat | Plademetal | Lav til moderat (efter værktøjsfremstilling) | Komplekse emner i plademetal, der efterligner den endelige produktion. |

| Metal 3D-print (DMLS) | Moderat | God (titan, aluminium, rustfrit stål) | Høj | Komplekse geometrier, letvægtsdele og samlede samlinger. |

Hvordan man vælger den rigtige partner til hurtig prototyping

At vælge den rigtige partner til hurtig prototyping er lige så afgørende som designet selv. Kvaliteten af prototypen, leveringstiden og de tekniske indsigter, som en leverandør yder, kan have stor betydning for et projekts succes. Da bilindustrien stiller krav til præcision, hastighed og ekspertise, er det afgørende at vurdere potentielle leverandører ud fra nogle få nøglekriterier for at træffe et velovervejet valg.

For det første bør man overveje en partners erfaring og specialisering. En leverandør med lang erfaring i bilindustrien kender branchens høje krav til kvalitet, materialer og tolerancer. For eksempel vil et firma, der specialiserer sig i mikrostansning af metal, have andre evner end et, der fokuserer på store karosseriplader. Ledende leverandører som Shaoyi (Ningbo) Metal Technology Co., Ltd. demonstrere dette ved at tilbyde omfattende løsninger fra hurtig prototyping til masseproduktion for OEM'er og Tier 1-leverandører, understøttet af certificeringer som IATF 16949. Denne specialiseringsgrad sikrer, at de har den rigtige udstyr og proceskontrol til dine specifikke behov.

Tekniske kompetencer er en anden afgørende faktor. En topklasse partner bør tilbyde en række prototyping-teknologier, herunder CNC-bearbejdning, laserudskæring og progressiv stansning. Dette gør det muligt for dem at anbefale den mest velegnede proces til din dels geometri, materiale og funktionelle krav. Søg efter leverandører, der anvender avanceret 3D-modelleringssoftware og CAE-simulationer til at identificere potentielle produktionsproblemer, inden der skæres i metal. Denne proaktive tilgang sparer tid og penge ved at sikre, at designet er optimeret til producibilitet.

For at guide din udvælgelsesproces, overvej følgende tjekliste:

- Erhvervsoplevelse: Har de et dokumenteret ry i bilindustrien med relevante casestudier eller kundeanmeldelser?

- Tekniske evner: Tilbyder de en række prototyperingsmetoder og arbejder de med de materialer, du har brug for?

- Kvalitetscertifikater: Er de certificeret i overensstemmelse med branchestandarder som IATF 16949 eller ISO 9001?

- Ingeniørstøtte: Tilbyder de feedback om producibilitet (DFM) for at hjælpe med at optimere din komponent og reducere omkostningerne?

- Hastighed og vanteferdighed: Kan de overholde dine projekttidslinjer og hurtigt gennemføre ændringer?

- Skalerbarhed: Kan de støtte dit projekt fra en enkelt prototype til lavvolumenproduktion og til sidst masseproduktion?

Ved omhyggeligt at vurdere disse faktorer kan du opbygge et stærkt samarbejde med en leverandør, der ikke kun leverer prototyper af høj kvalitet, men også fungerer som en værdifuld forlængelse af dit ingeniørteam og bidrager til en mere problemfri og succesfuld produktlancering.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —