Hemmeligheder bag kvalitetsplademetal: 8 faktorer, som leverandører ikke fortæller dig

Forståelse af, hvad der definerer kvalitetsplademetal

Har du nogensinde undret dig over, hvorfor to metalplader, der ser ens ud, kan yde så forskelligt i den virkelige verden? Svaret ligger i at forstå, hvad der virkelig adskiller præmiematerialer fra standardlager. Når du vurderer kvalitetsplademetal, har du brug for mere end et pålideligt ord fra en leverandør – du har brug for konkrete kriterier til at bedømme det selv.

Kvalitet i plademetal er ikke bare marketingudtryk. Det er en målelig kombination af materialeegenskaber, fremstillingspræcision og ydeevneegenskaber, som direkte påvirker din projekts succes. Uanset om du indkøber til automobildel, HVAC-systemer eller arkitektoniske anvendelser, giver kendskab til disse grundlæggende faktorer dig mulighed for at træffe informerede beslutninger.

Hvad adskiller præmiemæssigt plademetal fra standardlager

Tænk over følgende: Standardlager udfører opgaven, men præmiemæssigt plademetal forudser de udfordringer, som din applikation vil stå over for. Forskellen viser sig i tre kritiske områder.

Først og fremmest er der trækfasthed — den mængde kraft, der kræves for at trække materialet til det brister. Ifølge branchestandarder afgør denne egenskab, hvor godt dit færdige produkt klare stress uden at svigte. For det andet formbarhed påvirker, hvordan metallet reagerer under fremstillingsprocesser såsom bøjning og formning. Premiummaterialer bevarer deres integritet under komplekse formeringsoperationer. For det tredje korrosionsbestandighed bestemmer levetiden, især i krævende miljøer, hvor fugt eller kemikalier er til stede.

Standardlager kan opfylde minimumskrav, men kvalitetsbearbejdning af plader starter med materialer, der overgår basiskravene. Denne forskel bliver tydelig, når dele skal sidde præcist sammen eller tåle årsvis driftsbelastning.

De fire søjler i kvalitetsvurdering af plademetal

Hvordan vurderer du, om plademetal opfylder dine kvalitetskrav? Fokuser på disse fire væsentlige indikatorer:

- Materialets sammensætning: Den specifikke legeringsgrad og elementmæssige sammensætning bestemmer de mekaniske egenskaber. Certificeringer fra organisationer som ASTM eller ISO bekræfter, at materialer opfylder dokumenterede specifikationer for styrke, ductilitet og kemisk holdbarhed.

- Gauge Nøjagtighed: Tykkelseskonsekvens over hele pladen er vigtig. Dimensionsmæssig nøjagtighed sikrer, at dele passer korrekt sammen under samling – selv små afvigelser kan forårsage funktionelle fejl eller monteringsproblemer.

- Overfladeens Enformighed: Overfladekvalitet påvirker både udseende og funktion. Undersøg om der er fravær af defekter som inneslutninger, porøsitet, korrosionspletter eller misfarvning, som kunne kompromittere ydeevnen.

- Strukturel integritet: Dette omfatter fravær af bukning, indre spændinger og produktionsdefekter. Kvalitetsplademetal bevarer sin tilsigtede form og modstår deformation under bearbejdning og ved slutbrug.

At forstå disse pille giver dig et grundlag for at vurdere ethvert leverandørs tilbud. I stedet for udelukkende at basere dig på pris sammenligninger, kan du vurdere, om materialer reelt opfylder dine projektkrav. Denne viden er særlig værdifuld, når du samarbejder med kvalitetsleverandører af plademetal eller enhver anden produktionssamarbejdspartner – du vil tale deres sprog og genkende, hvornår afkortninger kan kompromittere dine resultater.

Materialetyper og deres kvalitetsmæssige egenskaber

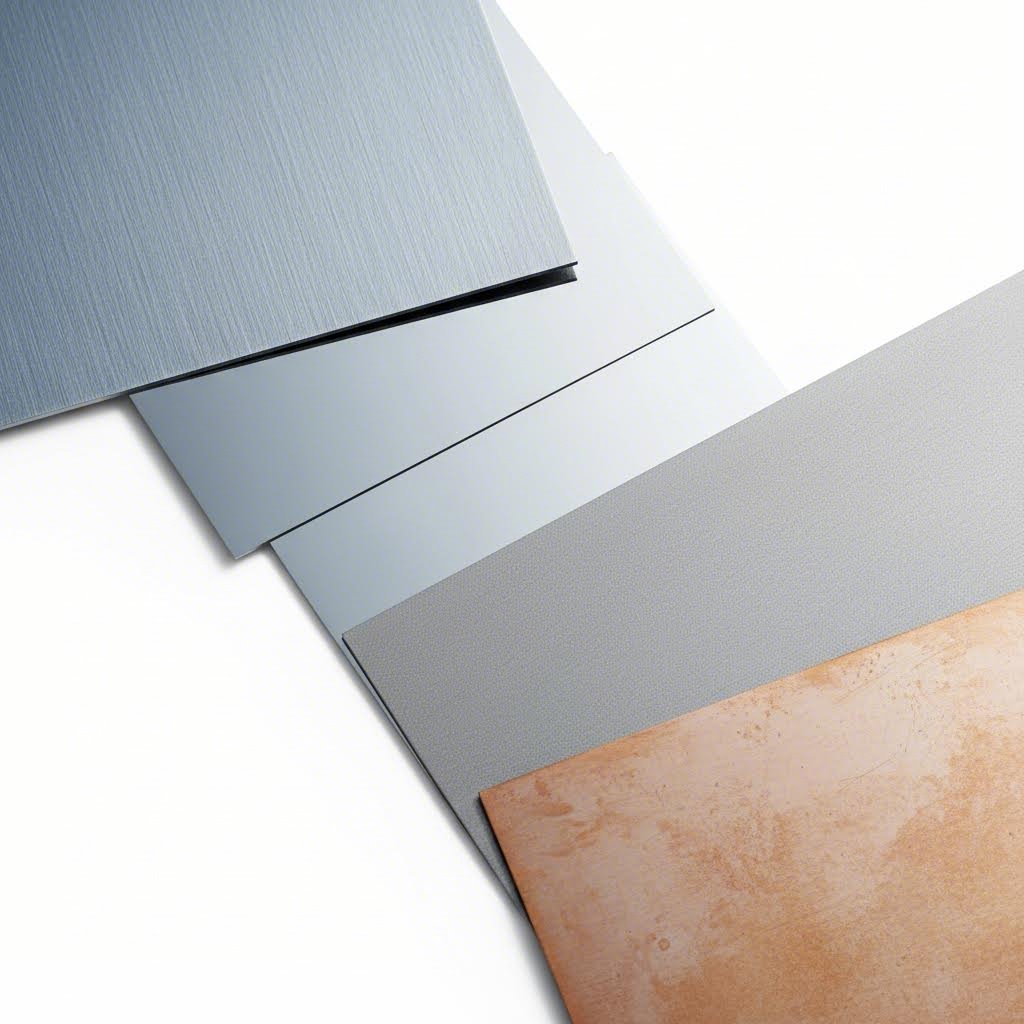

Nu hvor du forstår, hvordan man vurderer kvalitet, lad os undersøge materialerne selv. Her er det, de fleste værksteder inden for plademetal ikke vil forklare op front: hver materialetype har specifikke kvalitetsindikatorer, som påvirker ydeevnen i bestemte anvendelser. At kende disse forskelle hjælper dig med at vælge det rigtige materiale – ikke bare det billigste alternativ.

De mest almindelige pladematerialer inkluderer stål (i forskellige kvaliteter), aluminium, rustfrit stål og kobber. Hver type har unikke egenskaber, og forståelse af deres karakteristika forhindrer dyre fejlmatch mellem materialevalg og anvendelseskrav.

Stålkvaliteter og deres kvalitetsmæssige konsekvenser

Stål dominerer plademetalmarkedet, men ikke al stål er lige værdifuld. Ifølge World Steel Association findes der mere end 3.500 stålkvaliteter. Den valgte kvalitet påvirker direkte styrke, formbarhed og levetid.

Stålkvaliteter følger et standardiseret nummereringssystem udviklet af Society of Automotive Engineers (SAE). Sådan aflæser du disse tal:

- Første ciffer: Identificerer det primære legeringselement (1XXX angiver kulfrit stål)

- Andet ciffer: Henviser til sekundære legeringselementer

- Sidste to cifre: Viser kulstofindholdet i hundrededele procent efter vægt

For eksempel fortæller 1020-stål dig, at det er kulstofstål uden sekundære legeringer og med 0,20 % kulstofindhold – hvilket gør det til et blødt kulstofstål med god formbarhed. Højere kulstofindhold øger styrken, men reducerer ductilitet, som er metallets evne til at blive strakt eller formet uden at revne.

Kulstofstål kategoriseres efter kulstofindhold:

- Lavtkulstofstål (blødt stål): Op til 0,3 % kulstof – udmærket til formning og svejsning

- Mediumt karbonstål: 0,3 % til 0,6 % kulstof – balancerer styrke med bearbejdelighed

- Højkarbonstål: Over 0,6 % kulstof – maksimal styrke, men begrænset formbarhed

Når du arbejder med lokale danske leverandører af specialfremstillede metaller, hjælper forståelsen af disse kvaliteter dig med at sikre, at du får præcis det, din anvendelse kræver.

Aluminium versus rustfrit ståls ydelsesegenskaber

Vælger du mellem aluminium og rustfrit stål? Dette valg handler ofte om afvejninger mellem vægt, korrosionsbestandighed og omkostninger.

Aluminium vejer knap et tredjedel af stålets densitet. For to dele med identisk geometri vejer en ståldele næsten tre gange så meget. Denne vægtfordel gør aluminium uundværligt inden for bilindustrien, luftfart og anvendelser, hvor reduktion af masse forbedrer effektiviteten. Ifølge materialeeksperter har aluminium trækstyrke i området 40 til 690+ MPa , afhængigt af legeringen og herdigheden.

Aluminium har også en indbygget korrosionsbeskyttelse. Når det udsættes for ilt, danner det et oxidlag af aluminium, som virker som rustning over den eksponerede overflade – i modsætning til jernoxid (rost), som er svagt og sprænger af. Dette gør aluminium ideelt til metalbearbejdningprojekter i Florida og andre fugtige eller kystnære miljøer.

Rustfrit stål, som består af mindst 10,5 % chrom, tilbyder overlegen korrosionsbestandighed sammenlignet med almindeligt stål. De tre hovedtyper inkluderer:

- Austenitisk rostfrit stål: Ikke-magnetisk, indeholder omkring 18 % chrom og 8 % nikkel – almindeligt anvendt i kommercielle køkkener og fødevareforarbejdning

- Ferritisk Edelstål: Lavere nikkelindhold, 12-17 % chrom – godt til automobiltrim og husholdningsapparater

- Martensitiskt Edelstål: Magnetisk og varmebehandlingsdygtigt, 11-17 % chrom – bruges til skæreværktøjer og kirurgiske instrumenter

Kobber fortjener at blive nævnt i forbindelse med specialiserede anvendelser. Dets fremragende elektriske ledningsevne gør det ideelt til ledninger og elektronik. Kobberplader er rustfaste, fordi de mangler tilstrækkeligt jernindhold, og materialet bliver stærkere, når det legeres med andre elementer.

Materiale sammenligning på et blik

Brug dette skema til hurtigt at sammenligne materialevalg til dit næste projekt:

| Materiale type | Kvalitetsindikatorer | Bedste anvendelser | Holdbarhedsvurdering | Omkostningsniveau |

|---|---|---|---|---|

| Blød kulstål (1008, A36) | Udmærket formbarhed, konstant tykkelse, god svejsekvalitet | Strukturelle komponenter, maskindele, byggeri | Moderat (kræver belægning til korrosionsbeskyttelse) | Lav |

| Højstyrke stål (4130) | Overlegen trækstyrke, varmebehandlingsdygtigt, ensartet kornstruktur | Luftfartsrammer, automobilchassis, komponenter med høj belastning | Høj | Høj |

| Rustfrit stål (304, 316) | Korrosionsbestandighed, overfladekvalitet, verifikation af chromindhold | Fødevareproduktion, medicinsk udstyr, marin anvendelse | Fremragende | Mellem-Høj |

| Aluminium (5052, 6061) | Vægt-til-styrke-forhold, integritet af oxidlag, legeringscertificering | Autopaneller, gryder og pander, kabinetter til elektronik | God (selvbeskyttende oxidlag) | Medium |

| Højstyrke aluminium (7075) | Verifikation af trækstyrke, varmbehandlingsbetegnelse, udmattelsesbestandighed | Luftfartsdele, autodele til høj ydelse | God | Mellem-Høj |

| Kopper | Ledningsevnevurderinger, renhedsprocent, ensartethed i overfladebehandling | Elektriske installationer, rørinstallationer, dekorative arkitektur | Udmærket (ingen rust) | Høj |

| Galvaniseret Stål | Tykkelse af zinkbelægning, vedhæftningskvalitet, ensartethed i dækning | Ventilationskanaler, udendørs byggeri, automobilundervogn | Meget godt | Lav-Mellem |

Bemærk, hvordan kvalitetsindikatorer varierer efter materialetype. En kvalitetsvurdering af aluminium fokuserer på styrke-vægt-forhold og temperbetegnelser, mens vurdering af rustfrit stål prioriterer chromindhold og overfladebehandling. At forstå disse forskelle forhindrer dig i at anvende forkerte kriterier på dit materialevalg.

Når materialer er afklaret, er den næste afgørende faktor tykkelsen – og det målesystem, der definerer den, skaber forvirring hos mange købere.

Måling og valg af tykkelse for optimale resultater

Her er noget, de fleste leverandører ikke vil forklare: målesystemet for pladetykkelse løber baglæns i forhold til, hvad man ville forvente. Et højere målantal betyder faktisk tyndere metal. Lyder det forvirrende? Du er ikke alene. Dette modeintuitive system driller endda erfarne købere – og at forstå det er afgørende for at vælge kvalitetsplademetal, der opfylder dine projektkrav.

Ifølge brancheeksperter stammer måleangivelsen for tykkelse tilbage fra 1800-tallet, før der fandtes universelle målestokke. Systemet stammede fra trådtrækningsoperationer, hvor hver efterfølgende trækning gennem en form reducerede trådens diameter. Flere træk betød tyndere tråd – og et højere målantal. Denne historiske sædvane findes stadig i dag og skaber et målesystem, hvor 10-måls stål er væsentligt tykkere end 20-måls stål.

Afkode plademetal-måltal

Målesystemet byder på to udfordringer, som kan ødelægge dit materialevalg. For det første er intervallerne mellem målene ikke ens. Når man går fra 3-mål til 4-mål rustfrit stål, reduceres tykkelsen med 0,016 tommer, mens ændringen fra 24-mål til 25-mål kun ændrer tykkelsen med 0,003 tommer. For det andet—og dette overrasker mange købere— mål tal betyder forskellige tykkelser for forskellige materialer .

Se dette eksempel fra Ryersons metalressourcer:

- 14-måls rustfrit stål = 0,0751 tommer

- 14-måls carbonstål = 0,0747 tommer

- 14-måls aluminium = 0,0641 tommer

Det er en forskel på 0,011 tommer mellem rustfrit stål og aluminium ved samme mål—langt uden for acceptable tolerancer i præcisionsapplikationer. Brug af forkert måltabel kan betyde, at man bestiller materiale, der ikke opfylder konstruktionsspecifikationerne.

Hvorfor findes denne variation? Som Xometry forklarer, blev målene udviklet ud fra vægten af pladen for et givent materiale, ikke den faktiske dimensionelle tykkelse. Da forskellige metaller har forskellige densiteter, svarer det samme mål til forskellige fysiske mål.

Tilpasning af Tykkelse til Projektkrav

Valg af den rigtige tykkelse indebærer at afveje flere faktorer: strukturelle krav, vægtbegrænsninger, fremstillingsprocesser og omkostninger. Sådan kan du tænke over hvert enkelt aspekt:

Konstruktionskrav bestemmer minimumstykkelse. En 10-måls metalplade (cirka 3,4 mm eller 0,1345 tommer for stål) egner sig til tunge applikationer som strukturelle komponenter og bærende samlinger. Tyndere mål anvendes til kabinetter, paneler og dekorative elementer, hvor kravene til styrke er lavere.

Fremstillingsprocesser påvirker også valget. Kvalitetsmæssig skræddersyet metalbearbejdning indebærer ofte bukning, formning eller svejsning. Tykkere materialer modstår deformation bedre under håndtering, men kræver mere kraft til formning. Tyndere plader bukker nemmere, men risikerer at krølle eller revne under aggressive formeringsoperationer.

Vægtbetingelser har betydning for anvendelser, hvor vægt påvirker ydeevnen. Projekter inden for bil- og flyindustrien angiver ofte den tyndeste plade, der opfylder de strukturelle krav, for at minimere vægten.

Brug dette oversigtstabellen til at matche almindelige pladenumre med deres faktiske mål og typiske anvendelser:

| Stikkelnummer | Ståltykkelse (tommer) | Ståltykkelse (mm) | Rustfri tykkelse (tommer) | Aluminiumstykkelse (tommer) | Anbefalede Anvendelser |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Tunge strukturelle komponenter, industriudstyr, chassisdele |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Strukturelle beslag, maskinbeskyttelser, tunge kabinetter |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Bilpaneler, udstyrsomklædninger, komponenter med moderat belastning |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | Ventilationskanaler, husholdningsapparaters paneler, lette strukturelle anvendelser |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Generelt arbejde med plader, skabe, dekorative kanter |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Lette kabinetter, elektronikhusning, ikke-bærende paneler |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Tætningslister, let ventilationsarbejde, dekorative anvendelser |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Tyndvæggede kabinetter, prototyper, lavbelastningsanvendelser |

Bemærk, hvordan samme nummer for pladetykkelse giver forskellige tykkelser afhængigt af materiale. Derfor reduceres fejl ved bestilling, og det sikres, at du modtager materiale, der opfylder dine designkrav, når der angives dimensionel tykkelse i tommer eller millimeter i stedet for kun pladetykkelse.

Der findes også en praktisk grænse, man bør være opmærksom på: De fleste pladematerialer har en nedre grænse på ca. 0,5 mm og en øvre grænse på 6 mm. Ifølge branchestandarder klassificeres ethvert metal, der er tykkere end 6 mm, som plade og ikke som plademetal.

At træffe et velovervejet valg af pladetykkelse reducerer spild og produktionsomkostninger. Før du vælger pladetykkelsen, skal du overveje anvendelsen, materialetype, miljøfaktorer, branchestandarder, vægt og budget.

Når du samarbejder med leverandører – uanset om du søger plademetalbøjning i nærheden eller vurderer en specialiseret fabrikant – skal du altid bekræfte både tykkelsesnummeret og den faktiske dimensionelle tykkelse i dine specifikationer. Denne dobbeltkontrol forhindrer misforståelser og sikrer, at dit kvalitetsplademetal ankommer klar til din specifikke anvendelse.

Nu hvor materialetyper og grundlæggende tykkelser er dækket, er det næste overvejelse, hvordan kvalitetskravene ændrer sig på tværs af forskellige industrier og anvendelser.

Kvalitetskrav på tværs af forskellige industrier

Her er hvad der gør vurdering af plademetal besværligt: Det samme materiale, der yder fremragende i én anvendelse, kan fuldstændigt svigte i en anden. Et 16-gauge galvaniseret stålpanel, som er perfekt til HVAC-kanalsystemer, kunne være helt forkert til præcisionsautomobilkomponenter. At forstå, hvordan kvalitetskravene skifter på tværs af industrier, hjælper dig med at specificere materialer, der rent faktisk fungerer – ikke bare materialer, der ser godt ud på papiret.

De fleste leverandører specialiserer sig i én eller to sektorer, hvilket betyder, at deres kvalitetsmål afspejler disse specifikke behov. Når du indkøber på tværs af flere anvendelser – eller bevæger dig ind i ukendt terræn – har du brug for et bredere perspektiv på, hvad "kvalitet" reelt betyder i hver enkelte sammenhæng.

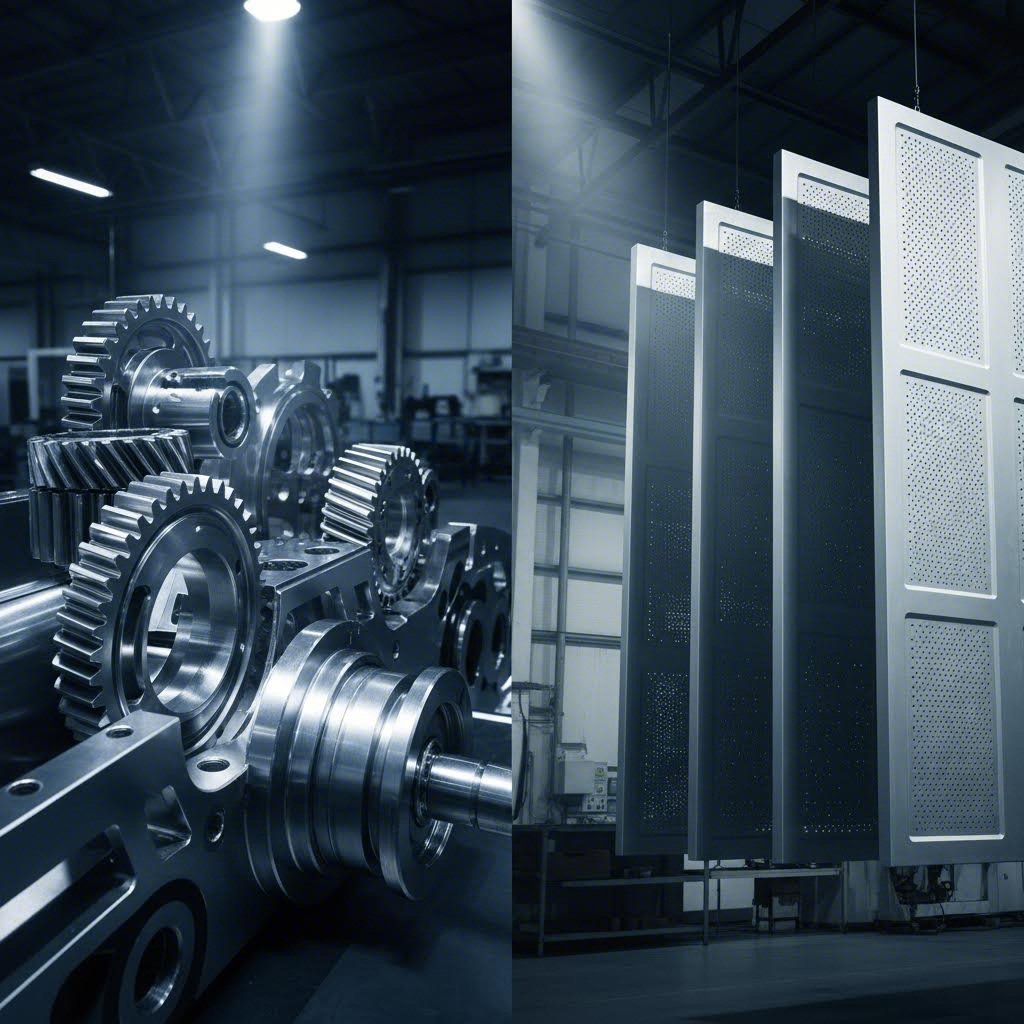

Krav til automobiler og præcisionskomponenter

Bilindustrien stiller nogle af de skarpeste krav til tolerancer inden for plademetalbearbejdning. Hvorfor? Fordi komponenter skal sidde nøjagtigt sammen over tusindvis af samlinger, tåle konstant vibration og yde pålideligt i årevis under hårde forhold.

Når du vurderer plademetal til automobilapplikationer, skal du fokusere på følgende kritiske kvalitetskriterier:

- Dimensionelt nøjagtighed: Tolerancer ligger ofte inden for ±0,1 mm for stansede komponenter – alt, der går ud over det, skaber monteringsproblemer

- Overfladefinish-konsistens: Synlige karosseriplader kræver ensartede overflader uden ridser, buler eller værktøjsspår, der vises igennem malingen

- Formevne uden fjedring: Højstyrke stål skal bøje sig forudsigeligt uden overdreven elastisk genopretning, der forvrider de endelige dimensioner

- Udholdenhed mod metalmatten: Ophængs- og chassisdele udsættes for millioner af spændingscyklusser gennem en bils levetid

- Svejsbarhed: Materialer skal samles rent uden porøsitet eller revner, der kompromitterer strukturel integritet

Præcisionsfremstilling af komponenter — uanset om det er til automobiler, luftfart eller industrielle maskiner — stiller lignende krav. Maskinværksteder i Napoli, Florida, og bearbejdningsfaciliteter landet over anvender disse standarder, når de producerer dele, hvor fejl ikke er en mulighed. Den væsentligste forskel fra andre industrier? Hver specifikation dokumenteres, verificeres og kan spores tilbage til materialecertificeringer.

Standarder for HVAC og industriudstyr

HVAC-anvendelser prioriterer forskellige egenskaber end præcisionskomponenter. Kanaler og udstyrsbeskyttelser skal modstå korrosion, bevare strukturel stivhed ved temperatursvingninger og ofte overholde brandbekæmpelsesregler.

Kvalitetsindikatorer for HVAC plademetal inkluderer:

- Galvaniseringskvalitet: Zinkbelægnings tykkelse og vedhæftning forhindrer rust i fugtige omgivelser – minimum G90 belægning (0,90 oz/sq ft) er standard for de fleste ventilationskanaler

- Samlingens integritet: Korrekt formede samlinger forhindrer luftlækage, som reducerer systemets effektivitet

- Pladetykkelses konsekvens: En ensartet tykkelse sikrer forudsigelige luftstrømsegenskaber og støjperformance

- Tolerance over for termisk udvidelse: Materialer skal klare gentagne opvarmnings- og afkølingscyklusser uden at bukke eller skille sig ved samlinger

Industrielle anlæg stiller øgede krav til holdbarhed. Kabinetter til maskiner, styrepaneler og procesudstyr udsættes for stød, kemikalier og krævende rengøringsprocedurer. Rustfrie stålsorter som 304 eller 316 bliver afgørende, når der er tale om korrosive stoffer.

Bygnings- og arkitektoniske kvalitetsstandarder

Tagdækning, afledninger og arkitektonisk metalarbejde står over for unikke udfordringer: årtiers udsættelse for vejr, termisk udvidelse og æstetiske krav, som andre industrier ikke tager højde for.

Ifølge Heather & Little , med over 90 års erfaring inden for arkitektonisk plademetalarbejde, bør materialer af bygningskvalitet opfylde følgende krav:

- Korrosionsbestandighed i overensstemmelse med miljøet: Kystinstallationer kræver anden beskyttelse end indlandsanvendelser – kobber og rustfrit stål yder godt i marine miljøer, hvor galvaniseret stål har vanskeligt ved det

- Holdbarhed af overfladebehandling: Malet, pulverlakeret eller anodiseret overflade skal modstå UV-nedbrydning, chalkning og misfarvning over levetider på 20+ år

- Styring af termisk udvidelse: Tagplader kan opleve temperatursvingninger på over 100°F – ekspansionsfuger og fastgørelsessystemer skal kunne klare bevægelser uden bukning

- Æstetisk Konsistens: Synlige arkitektoniske elementer kræver farvematching på tværs af produktionsbatche samt modstandskraft mod "oil canning" (bølget overfladeforstyrrelse)

- Kodeoverholdelse: Brandklassificeringer, vindløftningsmodstand og stødklassificeringer varierer efter myndighed og bygningstype

Svejseentreprenører i Napoli, FL, og maskin værkstedet i Napoli har erfaring med arkitektoniske projekter og ved, at disse installationer bliver permanente bygningsdele. Kvalitetskompromisser viser sig som for tidlige svigt, utætheder eller synlig forfald, hvilket skylder negativt på alle involverede.

Branchespecifik kvalitet på et blik

Overvej, hvordan samme kvalitetsfaktor har forskellig vægt i forskellige brancher:

| Kvalitetsfaktor | Automotiv prioritet | HVAC prioritet | Arkitektonisk prioritet | Industriel prioritet |

|---|---|---|---|---|

| Dimensionelt tolerance | Kritisk (±0,1 mm) | Moderat (±0,5 mm) | Moderat | Varierer efter anvendelse |

| Overfladeafslutning | Kritisk for synlige dele | Lav prioritet | Kritisk | Lav til moderat |

| Korrosionsbestandighed | Høj (undervognsdele) | Høj | Kritisk | Varierer efter miljø |

| Modstand mod udmattelse | Kritisk | Lav prioritet | Moderat | Høj for bevægelige dele |

| Æstetisk konsistens | Kritisk for karosseriplader | Ikke gældende | Kritisk | Lav prioritet |

| Certificeringskrav | Omhyggelig (IATF 16949) | Moderat (UL, SMACNA) | Afhængig af kode | Applikationsspecifik |

Dette tværgående perspektiv viser, hvorfor et enkelt leverandørs begreb om "kvalitet" måske ikke matcher dine specifikke behov. En producent, der primært fokuserer på HVAC-arbejde, anvender andre standarder end en, der betjener bilindustrien – selv med de samme basismaterialer.

At forstå disse branchespecifikke krav gør dig bedre rustet til at stille de rigtige spørgsmål, når du vurderer leverandører. Men kvalitet handler ikke kun om råmaterialer – det handler lige så meget om, hvordan disse materialer omdannes under produktionen.

Fremstillingsprocesser, der afgør den endelige kvalitet

Du har valgt det rigtige materiale og angivet den korrekte tykkelse. Nu kommer det afgørende spørgsmål, som de fleste leverandører undgår: hvordan påvirker fremstillingsprocessen i sig selv dit endelige produkt? Sandheden er, at selv førsteklasses plademetal kan ende som skrot, hvis skæring, bøjning, formning eller svejsning introducerer fejl. At forstå pladfremstillingsprocessen giver dig mulighed for at vurdere, om en leverandørs metoder bevarer – eller kompromitterer – materialkvaliteten.

Ifølge Prime Fabrication indebærer kvalitetskontrol i metalproduktion overvågning af alle trin for at minimere defekter, sikre konsekvens og producere færdige produkter af høj kvalitet. Hvert fremstillingstrin byder på muligheder for kvalitetsforbedring – eller kvalitetsnedbrydning. Lad os gennemgå, hvad der sker i hvert trin, og hvad du skal kigge efter, når du vurderer færdige komponenter.

Præcisions-skæring og dens indflydelse på kantkvalitet

Skæring er, hvor bearbejdningen begynder, og metoden har direkte indflydelse på kantkvalitet, dimensionel nøjagtighed og efterfølgende processer. Moderne præcisionsmetallskæringstjenester bruger flere teknologier, hver med forskellige kvalitetsmæssige konsekvenser:

- Laserskæring: Leverer uslåelig nøjagtighed for komplekse former med minimale varmepåvirkede zoner – ideel til dele, der kræver stramme tolerancer

- Plasmaskæring: Hurtigere til tykkere materialer, men producerer ruere kanter, som muligvis kræver sekundær efterbearbejdning

- Vandskæring: Eliminerer varmeforstyrrelser fuldstændigt og bevarer materialeegenskaberne i varmefølsomme applikationer

- Mekanisk klipning: Økonomisk effektiv til lige skæringer, men kan forårsage kantdeformation ved tykkere plader

Hvorfor er skæremetoden så vigtig? Som Minifaber forklarer, er laserskæring og bøjning på hinanden følgende processer – fejl under skæring kan resultere i aflysning af efterfølgende operationer, hvilket medfører betydelig spild af tid og materiale. En nøjagtig laserskæring resulterer i jævn bøjning, reducerer krøllede kanter og forbedrer kvaliteten af det færdige produkt.

Når du vurderer skære kvalitet, skal du undersøge følgende indikatorer:

- Kant ligehejd: Rene, frakkefrie kanter indikerer korrekte skæreparametre

- Varmefarvning: Overdreven oxidation eller blålig farvning antyder forkerte hastigheder eller effektindstillinger

- Dimensionelt nøjagtighed: Mål flere punkter i forhold til specifikationerne – variationer indikerer udstyrskalibreringsproblemer

- Overfladeforurening: Slag, dråber eller rester påvirker efterfølgende processer som svejsning og afslutning

Formningsteknikker, der bevarer materialets integritet

Når metalplader er skåret til form, gennemgår de typisk omformningsoperationer – som bøjning, rullning, stempling eller trækning – for at opnå en tredimensionel geometri. Disse omformningsteknikker anvender kontrolleret kraft til at omdanne materialet uden at fjerne noget af det. Udfordringen? At bevare materialeintegriteten samtidig med, at der opnås præcise vinkler og kurver.

Ifølge New Mexico Metals LLC , forskellige bearbejdningsmetoder for metalplader hjælper med at opnå ønskede former, og en dygtig arbejdsstyrk ved, hvornår hver metode er mest effektiv. Sådan påvirker almindelige omformningsprocesser kvaliteten:

- Bøjning: Et værktøj og stempel bukker metal til V-form, U-form eller brugerdefinerede vinkler. Kvaliteten afhænger af korrekt værktøjsvalg, nøjagtige beregninger af bøjetillæg og konsekvente materialeegenskaber. Fjedring – metallets tendens til delvist at vende tilbage til sin oprindelige form – skal forudses og kompenseres for.

- Kantning/Curling: Ru og ujævne kanter bliver foldet ind over sig selv (åbne, lukkede eller tåråbningede kanter). Dette styrker kanterne og eliminerer skarpe overflader, som kunne forårsage skader eller materielt beskadigelse.

- Jerning: Opnår ensartet tykkelse gennem hele pladematerialet. Når materialet er for tykt til en given anvendelse, opnås den ønskede konsistens ved jernning for yderligere bearbejdning.

- Dybt træk: Omdanner flade plader til kopformede eller kasseformede komponenter. Materialet strækkes betydeligt, hvilket gør formbarhed og kornretning afgørende for at undgå revner eller folder.

Kvalitetskontrolpunkter for formede komponenter inkluderer:

- Vinkelnøjagtighed: Bekræft bødevinkler i henhold til specifikationer ved hjælp af præcisionsmåleværktøjer

- Overfladesprækker: Undersøg ydre bødeoverflader for mikrorevner, der indikerer overmæssig belastning

- Dimensionel konsistens: Sørg for, at de formede mål stemmer overens på tværs af flere dele i en produktionsserie

- Kompensation for fjedre-effekt: Bekræft, at endelige vinkler tager hensyn til elastisk genopretning

Svejsekvalitet og lejestyrke

Svejsning forbinder separate metaldele til sammenhængende samlinger. Ifølge branchens kvalitetsstandarder er svejsning en kritisk proces, der sikrer styrken i alle forbindelser. Vurdering af svejsekvalitet kræver undersøgelse af gennemtrængningsdybde, kvaliteten af svejsesøm og justering.

De sekventielle trin for at sikre svejsekvalitet inkluderer:

- Forberedelse før svejsning: Overfladerne skal være rene, korrekt tilpassede og fri for forureninger, som kan forårsage porøsitet

- Styring af svejseparametre: Korrekt ampere, spænding, hastighed og beskyttende gas sikrer ensartede resultater

- Visuel inspektion: Identificerer overfladeanomalier såsom udslibning, overlap, splatter eller ufuldstændig smeltning

- Ikke-Destruktivt Test (NDT): Ultralydtesting og røntgenundersøgelse giver en omfattende vurdering af den indre integritet i svejsningen

- Efterbehandling efter svejsning: Spændingsløsning, slibning eller afsluttende bearbejdning håndterer restspændinger og overfladefejl

Visuel inspektion fungerer som den afgørende første mekanisme til at identificere potentielle anomalier, men supplerende NDT-teknikker tilbyder en mere grundig analyse for strukturelle anvendelser, hvor fejl ikke er acceptable.

Afsluttende processer og slutkvalitet

Overfladebehandling afslutter fremstillingscyklussen. Uanset om målet er korrosionsbeskyttelse, æstetisk udseende eller funktionalitet, påvirker afslutningsbehandlinger markant, hvordan produkterne yder i brug.

Almindelige afslutningsmuligheder inkluderer:

- Pulverbelægning: Holdbar, ensartet belægning med fremragende korrosionsbestandighed

- Maling: Alsiddige farvemuligheder med varierende holdbarhedsniveauer

- Anodisering: Elektrokemisk proces, der danner beskyttende oxidlag på aluminium

- Overtræk: Anvender tynde metalliske belægninger (zink, krom, nikkel) til beskyttelse eller udseende

- Passivering: Kemisk behandling, der forbedrer korrosionsbestandighed på rustfrit stål

Sådan vurderer du fremstillingskvaliteten selv

Forestil dig at modtage dele fra en ny leverandør. Hvordan vurderer du, om fremstillingens kvalitet lever op til dine standarder? Følg denne evalueringsserie:

- Visuel inspektion: Undersøg overflader for ridser, bucklinger, misfarvninger eller forurening – synlige defekter med det blotte øje indikerer problemer med proceskontrol

- Dimensionel verifikation: Mål kritiske dimensioner i forhold til specifikationer ved hjælp af skydelære, mikrometerskrue eller CMM-udstyr

- Vurdering af kantkvalitet: Tjek skårne kanter for spåner, ruhed eller varmeskader

- Bøjningsinspektion: Bekræft vinkler, tjek for revner og bekræft konsistens på tværs af flere dele

- Svejsningsundersøgelse: Søg efter ensartet sømudseende, korrekt gennemtrængning og fravær af defekter

- Overfladevurdering: Vurder klæbehæftning, ensartethed og overholdelse af belægningsmålinger

Kvalitetskontrol er afgørende i plademetalbearbejdning for at sikre, at produkter opfylder de specificerede standarder og kundekrav. Det omfatter fejlfinding, rettelse af disse og produktion af udelukkende kvalitetsprodukter.

Overskridningen mod automatisering har transformeret fremstillingskvaliteten. Som fagkilder påpeger, reducerer robotsystemer og CNC-styring menneskelig indgriben, mindsker fejl relateret til træthed og øger den samlede arbejdspladssikkerhed. Komponenter produceret gennem automatiserede systemer lever i stigende grad op til konstruktionsmål og tolerancer, hvilket imødekommer kunder, der kræver præcision og konsistens.

Når du arbejder med en leverandør som Pomper Sheet Metal Inc eller en anden fremstillingspartner, hjælper forståelsen af disse processer dig med at stille velunderbyggede spørgsmål om udstyr, kapaciteter og kvalitetskontrolprocedurer. Men hvordan oversættes disse kvalitetsinvesteringer til prissætning – og hvilke skjulte omkostninger er forbundet med at skære over stålet?

Omkostningsfaktorer, der påvirker kvaliteten af plademetal

Her er et spørgsmål, leverandører sjældent besvarer direkte: hvorfor koster premium plademetal mere – og er det faktisk værd investeringen? Forholdet mellem kvalitet og pris er ikke lige så enkelt som "du får, hvad du betaler for". At forstå de specifikke faktorer, der driver omkostningerne, hjælper dig med at træffe klogere indkøbsbeslutninger og undgå faldgruben med falsk økonomi.

Ifølge Sunlink Metal , kan at vælge det laveste tilbud resultere i omarbejde, forsinkelser eller strukturelle problemer, mens unødigt høje omkostninger reducerer projektets rentabilitet. Nøglen er at finde den rette balance – og det starter med at forstå, hvad du faktisk betaler for.

Hvorfor præmiummaterialer kræver højere priser

Når du sammenligner tilbud fra forskellige leverandører, kan prisforskellen mellem standard og premium plademetal virke mystisk. Hvad begrundelse findes der for forskellen? Flere sammenhængende faktorer bestemmer prisen på plademetal:

- Materialekvalitet og sammensætning: Legeringer af højere kvalitet indeholder mere raffinerede elementer og gennemgår strengere produktionskontroller. For eksempel koster rustfrit stål af type 304 mere fra start sammenlignet med blødt stål eller aluminium, fordi det tilbyder overlegen holdbarhed, især i udendørs- eller korrosive miljøer.

- Tykkelse og gaugens konsekvens Ifølge branchenspecialister tager tykkere materialer længere tid at skære, bøje og svejse, hvilket direkte påvirker produktionsomkostningerne og -tiden. Strammere tolerancer for tykkelse kræver også mere præcise produktionsprocesser.

- Overfladetype og behandling En rå aluminiumsdel kan koste væsentligt mindre end den samme del med pulverlakeret finish. Selvom dette måske virker som et stort spring, tilbyder pulverlakring bedre langtidsholdbarhed og en renere finish – hvilket gør det værd at overveje for produkter, der skal bruges af kunder.

- Certificeringskrav Materialer, der opfylder ASTM, ISO eller branchespecifikke certificeringer, gennemgår yderligere test og dokumentation. Denne verifikation medfører omkostninger, men giver sporbarhed og kvalitetssikring, som generiske materialer mangler.

- Fremstillingens kompleksitet: Ifølge TMCO en dels geometri påvirker i høj grad, hvor lang tid det tager at fremstille den. Komponenter med flere buer, indviklede udsparinger eller stramme tolerancer kræver mere programmering, opsætning og inspektionstid.

- Produktionsmængde: En enkelt prototype eller en lille serie koster mere pr. enhed end en stor seriefremstilling, fordi opsætnings- og programmeringstiden fordeler sig over færre dele.

Der er også en faktor, som mange købere overser: leverandørens indkøbsstyrke. Virksomheder, der køber tusinder af ton materiale ad gangen, kan videregive besparelser til kunderne. Din lokale værksted kan have højere pris på aluminium udelukkende fordi de ikke har mængden til at forhandle lavere partipriser.

Skjulte omkostninger ved valg af dårlig kvalitet plademetal

Det billigste tilbud bliver ofte den dyreste beslutning. Hvordan? Dårlige materialer og produktion skaber omkostninger ned gennem linjen, som ikke vises på den første faktura.

Ifølge specialister i metalbearbejdning kan en leverandør med meget lave priser kompensere ved at bruge mindre erfarne medarbejdere, dårlig dimensionel kontrol, minimale kvalitetskontroller, svage svejseteknikker eller utilstrækkelig efterbehandling. Disse afkortninger fører til:

- Omarbejdning og afvisningsomkostninger: Dele, der ikke opfylder specifikationerne, skal rettes eller udskiftes – hvilket fordobler din investering i materialer og arbejdskraft

- Installeringsforsinkelser: Komponenter, der ikke passer korrekt, forårsager problemer på byggepladsen og forlænger projekttidslinjer og arbejdstimer

- Tidlig udskiftning: Materialer uden tilstrækkelig korrosionsbestandighed eller strukturel integritet fejler tidligere end forventet og kræver fuld udskiftning i stedet for den forventede levetid

- Belægnings- og behandlingsomkostninger: At vælge blødt stål frem for rustfrit stål for at spare penge kan kræve beskyttende belægninger, der eliminerer de oprindelige besparelser – og disse belægninger kræver periodisk vedligeholdelse

- Reputationsbeskadigelse: Fejlbehæftede komponenter afspejler sig negativt på dit projekt eller produkt, hvilket påvirker kundens tillid og fremtidig forretning

Overvej materialevalget på denne måde: det rigtige spørgsmål er ikke "Hvilket er billigst?", men "Hvilket materiale er egnet til miljøet og levetiden?" Forkert valg fører til korrosion, strukturel nedbrydning og tidlig udskiftning.

Den mest omkostningseffektive produktionssamarbejdspartner er ikke nødvendigvis den med den laveste pris – det er den partner, der leverer værdi gennem præcision, pålidelighed og langvarigt samarbejde.

Foretag kloge afvejninger mellem omkostninger og kvalitet

Så hvordan balancerer du budgetbegrænsninger med kvalitetskrav? Start med at identificere, hvor kvalitet er vigtigst for dit specifikke anvendelsesområde:

- Synlige overflader: Kundevendte komponenter retfærdiggør investering i bedre overfladebehandlinger og kvalitet

- Strukturelle elementer: Bærende eller sikkerhedskritiske dele kræver materialer af højere kvalitet og strammere tolerancer

- Miljøpåvirkning: Udendørsinstallationer eller korrosive miljøer kræver passende korrosionsbeskyttelse – de rustfri egenskaber ved rustfrit stål kan spare dig for årlige vedligeholdelsesproblemer

- Pasningskritiske dimensioner: Dele, der skal samvirke præcist med andre komponenter, kræver konsekvent nøjagtighed i mål

For ikke-kritiske anvendelser kan standardmaterialer med tilstrækkelig kvalitet give den bedste værdi. Målet er at afstemme investeringen til de faktiske krav – hverken overdimensionere eller skære ned på kvaliteten, hvor ydeevne er afgørende.

At forstå disse omkostningsfaktorer stiller dig bedre i stand til at vurdere tilbud effektivt. Men hvordan sikrer du dig, at en leverandør faktisk leverer den kvalitet, de lover? Det er her certificeringer og standarder spiller ind.

Certificeringer og standarder, der bekræfter kvalitet

Hvordan kan du vide, at et leverandørs kvalitetspålidelser ikke bare er markedsføringsprosa? Svaret ligger i tredjeparts certificeringer – uafhængig verifikation af, at en producents processer, materialer og output opfylder fastsatte standarder. Når du forstår, hvad disse certificeringer reelt betyder, kan du skelne mellem virkelig kvalitetsbevidste producenter og dem, der blot fremsætter tomme løfter.

Ifølge Pacific Certifications , producenter af plademetalprodukter understøtter afgørende industrier såsom bilindustri, luft- og rumfart, industrielle maskiner, forbrugerapparater, elektronik, vedvarende energi, HVAC og byggeri. Med stigende krav til præcision, holdbarhed, korrosionsbestandighed, sikkerhedsstandarder og overholdelseskrav i globale supply chains, giver ISO-certificeringer producenterne operationel disciplin, dokumenterede kvalitetsprocesser og konkurrencedygtig tillid.

Industricertificeringer, der garanterer kvalitetsstandarder

Ikke alle certificeringer har samme vægt for hver enkelt anvendelse. At forstå, hvilke standarder der gælder for din branche, hjælper dig med at vurdere, om en leverandørs dokumentation opfylder dine krav. Her er de vigtigste certificeringer inden for metalbearbejdning, som du vil støde på:

- ISO 9001: Den globalt anerkendte grundlæggende standard for kvalitetsstyringssystemer (QMS). Den sikrer, at produkter konsekvent opfylder kundens og myndighedernes krav. For producenter af plademetal viser denne certificering et engagement i dokumenterede processer, kontinuerlig forbedring og kundetilfredshed.

- ISO 14001: Omhandler systemer til miljøstyring. Producenter, der har denne certificering, demonstrerer effektiv ressourceanvendelse, reduktion af affald og overholdelse af miljøregulativer – faktorer, der er stadig vigtigere for virksomheder med bæredygtighedskrav.

- ISO 45001: Fokuserer på arbejdsmiljø- og sikkerhedsstyring. Denne standard sikrer sikkert arbejdsmiljø gennem proaktiv risikostyring – især relevant i plademetalanlæg, hvor skæring, svejsning og omformning udgør iboende farer.

- ISO 3834: Behandler specifikt kvalitetskrav til svejseprocesser. Ifølge branchekilder er svejsning en integreret del af plademetalbearbejdning, og denne standard sikrer højkvalitets svejseprocesser, som er afgørende for at opretholde strukturel integritet.

- ISO 1090: Gælder specifikt for konstruktioner i stål og aluminium og sikrer overholdelse af sikkerheds- og ydelseskrav for bygningsapplikationer.

- AWS D1.1: American Welding Society's standard for strukturel svejsning. Ifølge AZ Metals beskriver den krav til svejseprocesser, materialer og svejserkvalifikationer for strukturelle stålelementer, der anvendes i broer, bygninger og infrastruktur.

- ASME Afsnit IX: Dækker svejsning og loddetningsstandarder for beholdere, rør og komponenter udsat for højt tryk – afgørende for producenter, der arbejder med kedler, trykbeholdere og relateret udstyr.

Udover procescertificeringer bør man søge materialecertificeringer fra organisationer som ASTM (American Society for Testing and Materials), der bekræfter, at specifikke materialeegenskaber opfylder dokumenterede krav.

Hvad IATF 16949 betyder for præcisionskomponenter

Hvis du indkøber kvalitetsplademetal til automobilapplikationer, er der én certificering, der skiller sig ud: IATF 16949. Dette er ikke bare endnu et kvalitetsmærke – det er bilindustriens afgørende standard for kvalitetssikring af plademetal.

Ifølge Xometry vedligeholder International Automotive Task Force (IATF) dette system med det internationale kvalitetsstyringssystem ISO 9001 som grundlag, men tilpasset specifikt til automobiler og deres leverandører. IATF 16949-certificeringen dækker et imponerende udvalg af emner og lægger særlig vægt på at skabe konsistens, sikkerhed og kvalitet i bilprodukter.

Hvad gør IATF 16949 forskelligt fra generelle ISO-standarder?

- Automobil-særlig fokus: Medens ISO 9001 anvendes bredt på tværs af industrier, indskrænker IATF 16949 kravene til det, der specifikt er relevant for udfordringer i bilproduktion

- Binær certificering: Et firma enten opfylder standarden eller ikke – der findes ingen delvise certificeringer eller variationer

- Vægt på fejlforebyggelse: Standarden prioriterer begrænsning af produktskader, hvilket også reducerer spild og spild af arbejdsindsats gennem hele varekæden

- Krav til varekæden: Selvom det ikke er juridisk påkrævet, vil leverandører og OEM'er ofte ikke samarbejde med producenter, der mangler denne certificering

For præcisionsautomobildelene som chassisdele, ophængssystemer og strukturelle samlinger signalerer IATF 16949-certificering, at en producent opretholder de strenge kvalitetskontroller, som disse anvendelser kræver. Selskaber som Shaoyi (Ningbo) Metal Technology demonstrerer dette engagement gennem deres IATF 16949-certificerede drift og leverer brugerdefinerede metalstansede dele og præcisionsmonteringer til automobilproducenter, som ikke kan kompromittere med hensyn til kvalitet.

Hvordan certificeringer afspejler sig i kvalitet i den virkelige verden

Certificeringer er ikke bare papirarbejde – de repræsenterer dokumenterede systemer, der direkte påvirker de produkter, du modtager. Ifølge branchens eksperter er det vigtigste aspekt inden for metalbearbejdning at opretholde kvalitet. At kompromittere er aldrig et valg, da millioner af fremtidige projekter afhænger af det.

Når en producent har relevante ISO-standarder for plademetal, kan du forvente:

- Dokumenterede processer: Hvert produktionsstadium følger etablerede procedurer, som kan revideres og verificeres

- Sporbarhed: Materialer og processer kan spores tilbage gennem varekæden

- Kontinuerlig forbedring: Certificerede organisationer skal demonstrere løbende bestræbelser på at forbedre kvaliteten

- Regelmæssige revisioner: Tredjeparts vurderinger verificerer vedvarende overholdelse – ikke kun den første certificering

- Korrektive handlingsystemer: Når der opstår problemer, sikrer formelle processer, at årsagerne identificeres og afhjælpes

Den globale marked for pladeudformning afspejler denne certificeringstendens. Ifølge branchedata har over 60 procent af de førende udformningsleverandører i hele verden mindst ISO 9001-certificering, mens anvendelsen af ISO 3834-svejsecertificering har øget markant i bilindustrien og sektorer inden for vedvarende energi.

Metalstikkerne har et stort ansvar for deres arbejde, kvalitet og medarbejdere. Certificeringer og standarder har til formål at sikre, at metalstikkerne opretholder sikkerhed og kvalitet, samtidig med at de forbliver konkurrencedygtige på markedet.

At forstå disse certificeringer giver dig et kraftfuldt værktøj til vurdering af leverandører. Men certificeringer alene fortæller ikke hele historien – du har også brug for praktiske metoder til at vurdere, om en leverandør virkelig lever op til deres kvalitetsløfter.

Sådan vurderer og vælger du kvalitetsmæssige plade- og metalleverandører

Certificeringer fortæller dig, hvad en leverandør hævder at levere. Men hvordan verificerer du disse hævd påstande, inden du indgår en partnerskab? Vurderingsprocessen for plade- og metalleverandører skiller købere, der får konsekvente resultater, fra dem der lærer dyre lektioner gennem prøve og fejl. De fleste leverandører vil ikke guide dig igennem denne vurderingsproces – fordi en grundig evaluering afslører kløften mellem markedsføringsløfter og faktiske evner.

Ifølge York Sheet Metal bør imødekomme dine kunders behov stå øverst på din liste – men tænker din pladeleverandør på samme måde? Hvis din leverandør ikke deler dine prioriteringer, er det på tide at genoverveje, hvem du får dine materialer fra. Lad os opbygge en systematisk tilgang til valg af et metalværksted, der faktisk leverer.

Nøglespørgsmål til potentielle leverandører

Før du afgiver din første ordre, afslører de rigtige spørgsmål, om et værksted kan opfylde dine krav. Ifølge Ryerson Advanced Processing præsenterer mange leverandører sig godt i den indledende vurdering – men først når du går dybere ind i sagen, finder du ud af, om de virkelig er den rette match.

Her er de afgørende spørgsmål, der skelner kvalitetsorienterede leverandører fra resten:

- Er I langsigtet levedygtige? Hvor længe har virksomheden været i drift? Investerer de i moderne udstyr og teknologi? En producent, der holder sig foran branchens udvikling, signalerer en vedvarende forpligtelse til kvalitet.

- Kan du håndtere mine specifikke krav? Enhver kan hævde evner – men kan de demonstrere erfaring med dine materialetyper, tolerancer og anvendelser? Bed om eksempler på lignende projekter.

- Hvad er jeres svartid for tilbud? Svarfærdighed i tilbudsfasen afspejler svarfærdighed under produktionen. Kvalitetsorienterede leverandører som Shaoyi Metal Technology tilbyder 12-timers svartid for tilbud, hvilket viser systemer, der er designet til effektivitet frem for forsinkelser.

- Tilbyder I DFM-understøttelse? Rådgivning i design til producibilitet hjælper med at optimere dine designs, inden produktionen starter – reducerer omkostninger og forhindrer kvalitetsproblemer. Omfattende DFM-understøttelse indikerer en partner, der satser på din succes, ikke kun på ordreafvikling.

- Hvad er jeres muligheder inden for prototyper? Kan de producere prøver hurtigt til validering? Hurtig prototyping – nogle leverandører leverer på så få som 5 dage – giver dig mulighed for at verificere kvaliteten, inden du går i fuld produktion.

- Hvordan håndterer I supply chain? Ifølge branchekilder viser evnen til at skifte retning med det samme den ekstra værdi, som kvalitetsleverandører tilfører. Spørg om materialeindkøb, lagerstyring og beredskabsplanlægning.

- Hvilke kvalitetskontrolforanstaltninger anvender I? Ifølge Ryerson kan dårlig kvalitet vise sig gennem upræcise specifikationer, slap håndværk eller uagtsom logistik. Spørg specifikt om inspektionspunkter, testmetoder og dokumentation.

Svarene på disse spørgsmål afslører mere end kapacitet – de afdækker prioriteter. En leverandør, der har svært ved at svare, eller giver vagt formulerede svar, mangler sandsynligvis de systemer, som kvalitetskravene til metalleverandører stiller.

En trin-for-trin leverandørvurderingsproces

Struktureret evaluering forhindrer følelsesladede beslutninger og sikrer en konsekvent sammenligning af potentielle samarbejdspartnere. Følg denne rækkefølge for en grundig udvælgelse af leverandører af plademetal:

- Definér dine krav tydeligt: Dokumentér materialekrav, tolerancer, mængdeforventninger og leveringsskemaer, inden du kontakter leverandører. Uklare krav åbner op for uoverensstemmende tilbud.

- Anmod om detaljerede tilbud fra flere leverandører: Sammensæt ikke kun priser, men også hvad der er inkluderet – opsætningsomkostninger, værktøjer, efterbehandling, inspektion og forsendelse. Ifølge Fab Metal skaber en vag anmodning om tilbud (RFQ) plads til skjulte omkostninger og misforståelser.

- Bekræft certificeringer uafhængigt: Tag ikke påstande for givet. Anmod om aktuelle certificeringsdokumenter og verificér deres gyldighed hos de udstedende organisationer.

- Vurder kommunikationskvaliteten: Hold styr på svar tider og klarhed i kommunikationen under tilbudsprocessen. Ifølge York Sheet Metal: Når du ringer eller sender en e-mail til din leverandør, hvor lang tid tager det, før de reagerer? Kommunikation skal gå begge veje.

- Anmod om eksempler på dele eller virksomhedsbesøg: Fysisk dokumentation er bedre end løfter. Undersøg kvaliteten af eksempler i forhold til dine specifikationer, eller besøg faciliteten for at vurdere udstyr, organisation og medarbejderes kompetence.

- Tjek referencer fra lignende kunder: Bed om kontakter inden for din branche. Ifølge branchens eksperter kan du finde ud af meget om leverandørens kvalitet ved at høre, hvad andre kunder siger.

- Start med en lille ordre: Afprøv samarbejdet med et begrænset startprojekt, før du forpligter dig til store mængder. Vurder leveringsnøjagtighed, delenes kvalitet og håndtering af problemer.

- Sæt klare forventninger og målepunkter: Dokumentér kvalitetsstandarder, acceptable defektrater og procedure for eskalering, inden du øger produktionsstørrelsen.

Advarselssignaler der indikerer kompromisser med kvaliteten

At vide, hvad man skal undgå, er lige så værdifuldt som at vide, hvad man skal søge. Ifølge Fab Metal handler valget af den rigtige leverandør inden for metalbearbejdning ikke kun om pris eller nærhed – det handler om at finde en partner, som du kan stole på for at levere konsekvente, højkvalitetsresultater i stor målestok. Vær opmærksom på disse advarselstegn:

- Dårlig kommunikation eller udsatte svar: Hvis en leverandør bruger dage på at svare eller giver vagt formulerede svar, er det dit første tegn på, at der er noget galt. En pålidelig partner bør være transparent, levere hurtige svar på forespørgsler (RFQ'er) og tydeligt kommunikere om tidslinjer, tolerancer og kapaciteter.

- Ingen investering i udstyr eller teknologi: Forældet udstyr eller mangel på automatisering betyder ofte længere leveringstider, inkonsistent produktion og begrænset skalerbarhed. Du ønsker et værksted, der udvikler sig sammen med branchen.

- Enkeltordrementalitet i stedet for skalerbar support: En god leverandør er ikke kun til stede for dit prototypearbejde. De bør kunne vokse med dig og udvikle sig fra enkeltbehov til gentagne ordrer i høj volumen.

- Uordnede faciliteter: En kaotisk produktionshal afspejler ofte kaotiske processer. Ifølge branchens eksperter skaber uorden risiko – ikke kun for sikkerheden, men også for tidsplaner og den endelige kvalitet.

- Uklar prissætning eller skjulte omkostninger: Når penge og materialer står på spil, er klarhed en nødvendighed. Leverandører, der ikke kan tydeliggøre omkostningerne, kan skjule kompromiser ved kvaliteten.

- Modvilje mod at påtage sig udfordringer: Ifølge York Sheet Metal kræver et ægte partnerskab både tillid og evnen til at tage risici. Find en leverandør, der er villig til at tage nye materialer eller teknologier i brug sammen med dig.

- Ingen ansvarlighed for fejl: Ansvarlighed er grundlaget for tillid. Når tingene ikke går efter planen, tager din leverandør da ansvaret og arbejder på at forbedre situationen? Hvis ikke, vil kvaliteten aldrig være konsekvent.

Den sikkerhed, som en stærkere leverandør giver din varekæde, slår aggressive løfter og manglende leverancer. Søg efter samarbejdspartnere, der forpligter sig til realistiske frister og leverer, hvad de lover.

Hvordan kvalitetsfokuserede kompetencer ser ud

At forstå advarselssignaler er afgørende – men lige så vigtigt er det at genkende virkelig kvalitetsfokuserede processer. Her er, hvad der adskiller fremragende leverandører:

| Evnemæssigt område | Standardleverandør | Kvalitetsfokuseret leverandør |

|---|---|---|

| Tilbudsbehandlingstid | 3-5 hverdage | Samme dag til 12 timer |

| Prototypehastighed | 2-4 uger | 5-dages hurtigprototypering tilgængelig |

| DFM Support | Begrænset eller ekstra omkostning | Omhyggelig og integreret |

| Produktionsmåleevne | Fast kapacitet | Automatiserede systemer til fleksibilitet i volumen |

| Kommunikation | Reaktiv, forsinket | Proaktive opdateringer, hurtig respons |

| Kvalitetsdokumentation | Tilgængelig efter anmodning | Standard ved hver forsendelse |

Producenter, der demonstrerer disse evner, signalerer investering i systemer, der sikrer konsekvente resultater. Specifikt for automobilapplikationer repræsenterer leverandører med hurtig prototyping, omfattende DFM-vejledning og IATF 16949-certificering—som dem, der fokuserer på chassis, ophængning og strukturelle komponenter—kvalitetsstandarden, som andre industrier kan måle sig selv efter.

Målet er ikke at finde den billigste løsning – det er at finde en partner, hvis evner matcher dine krav, og hvis prioriteringer er i tråd med dine. Ifølge erfarne brancheprofiler tåler dine kunder ikke dårlig kvalitet, og det kan du heller ikke fra din pladeleverandør. Find en leverandør, der tager kvalitet lige så alvorligt som dig selv, og så behøver du ikke bekymre dig over undermådige dele, der forstyrrer din drift.

Udstyret med dette evalueringsskema er du nu i stand til at vurdere ethvert leverandørs udsagn ud fra objektive kriterier – og derved forvandle processen for sourcing af plademetal fra gætværk til informeret beslutningstagning.

Ofte stillede spørgsmål om kvalitetsplademetal

1. Hvad definerer kvalitet i plademetalbearbejdning?

Kvalitet i plademetal defineres ud fra fire nøgleparametre: materiale sammensætning verificeret gennem ASTM- eller ISO-certificeringer, korrekt tykkelse for sikring af ensartet styrke over hele pladen, ensartet overflade uden defekter som porøsitet eller korrosionspletter, samt strukturel integritet, der modstår deformation under bearbejdning. Premiummaterialer overgår basisstandarder for trækstyrke, formbarhed og korrosionsbestandighed – egenskaber, der direkte påvirker, hvor godt færdige produkter tåler belastning og miljøpåvirkninger over tid.

2. Hvordan vælger jeg den rigtige pladetykkelse til mit projekt?

Valg af den korrekte tykkelse kræver en afvejning mellem strukturelle krav, vægtbegrænsninger og fremstillingsprocesser. Husk, at tykkelsesnumre er modintuitive – højere tal betyder tyndere metal. Desuden repræsenterer samme tykkelsesnummer forskellige tykkelser for forskellige materialer: 14-gauge rustfrit stål måler 0,0781 tommer, mens 14-gauge aluminium kun er 0,0641 tommer. Angiv altid både tykkelsesnummer og den faktiske dimensionelle tykkelse i jeres ordre for at undgå kostbare fejl.

3. Hvilke certificeringer skal jeg se efter hos en leverandør af plademetal?

Nøglecertificeringer omfatter ISO 9001 for kvalitetsstyringssystemer, ISO 3834 for svejsekvalitet og AWS D1.1 for strukturelle svejsestandarder. For automobilapplikationer er IATF 16949-certificering afgørende – det repræsenterer branchens endelige kvalitetsstandard med vægt på fejlforebyggelse og krav til varekæden. Producenter som Shaoyi Metal Technology demonstrerer dette engagement gennem IATF 16949-certificerede operationer for præcisionsautomobildelene.

4. Hvorfor koster kvalitetsplademetal mere end standardlager?

Prisen på præmium plademetal afspejler flere faktorer: højere kvalitet legeringer med raffinerede elementer, strammere tolerancer for tykkelse, der kræver præcis produktion, specialiserede overfladebehandlinger som pulverlak for øget holdbarhed samt certificeringskrav, der indebærer yderligere test og dokumentation. Valg af billigere materialer fører dog ofte til skjulte omkostninger som reparationer, installationsforsinkelser, tidlig udskiftning og rygteskade, som langt overstiger de oprindelige besparelser.

5. Hvordan kan jeg vurdere en leverandør af plademetal, inden jeg afgiver en ordre?

Start med at vurdere tilbudsbehandlingstider – kvalitetsfokuserede leverandører som Shaoyi tilbyder svar inden for 12 timer. Spørg om DFM-understøttelse, prototyperingsmuligheder (nogle leverer på 5 dage) og skalerbarhed i produktionen. Verificer certificeringer uafhængigt, inspicer eksempelkomponenter mod specifikationer og tjek referencer fra lignende kunder. Vær opmærksom på advarselsklare tegn såsom forsinket kommunikation, forældet udstyr, uklar prisfastsættelse eller utilbøjelighed til at påtage sig ansvar for kvalitetsproblemer.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —