Progressiv værktøj vs. transfer værktøj i bilindustrien: Den tekniske stansvejledning

TL;DR

Valget mellem progressiv presseform og overførselsværktøj stansning afhænger grundlæggende af delenes størrelse, kompleksitet og produktionsvolumen. Progressiv stansning er det bedre valg til små, indviklede dele (som elektriske terminaler eller beslag), som produceres i store mængder (typisk over 1 million/år), og giver den laveste pris pr. del på grund af hastigheder, der når op på hundreder af slag i minuttet. I modsætning hertil overføringsstøbning er afgørende for store, dybtrukne komponenter (som karosseriplader eller ophængsarme) eller dele, der kræver rotation under formningen, da det frakobler emnet fra metalstrimlen tidligt i processen.

I sidste ende, hvis din konstruktion kræver dybtrækning eller strukturel stivhed, der overstiger begrænsningerne i strimlelayoutet, er transfer nødvendigt. For hastighed og effektivitet på mindre komponenter er progressiv standard i industrien.

Den kerneforskelle: Kontinuerlig strimmel mod fri blank

Den mest betydningsfulde tekniske forskel mellem disse to processer ligger i, hvordan materialet håndteres og transporteres gennem pressen. Denne forskel dikterer alle andre faktorer, fra hastighed til delgeometri.

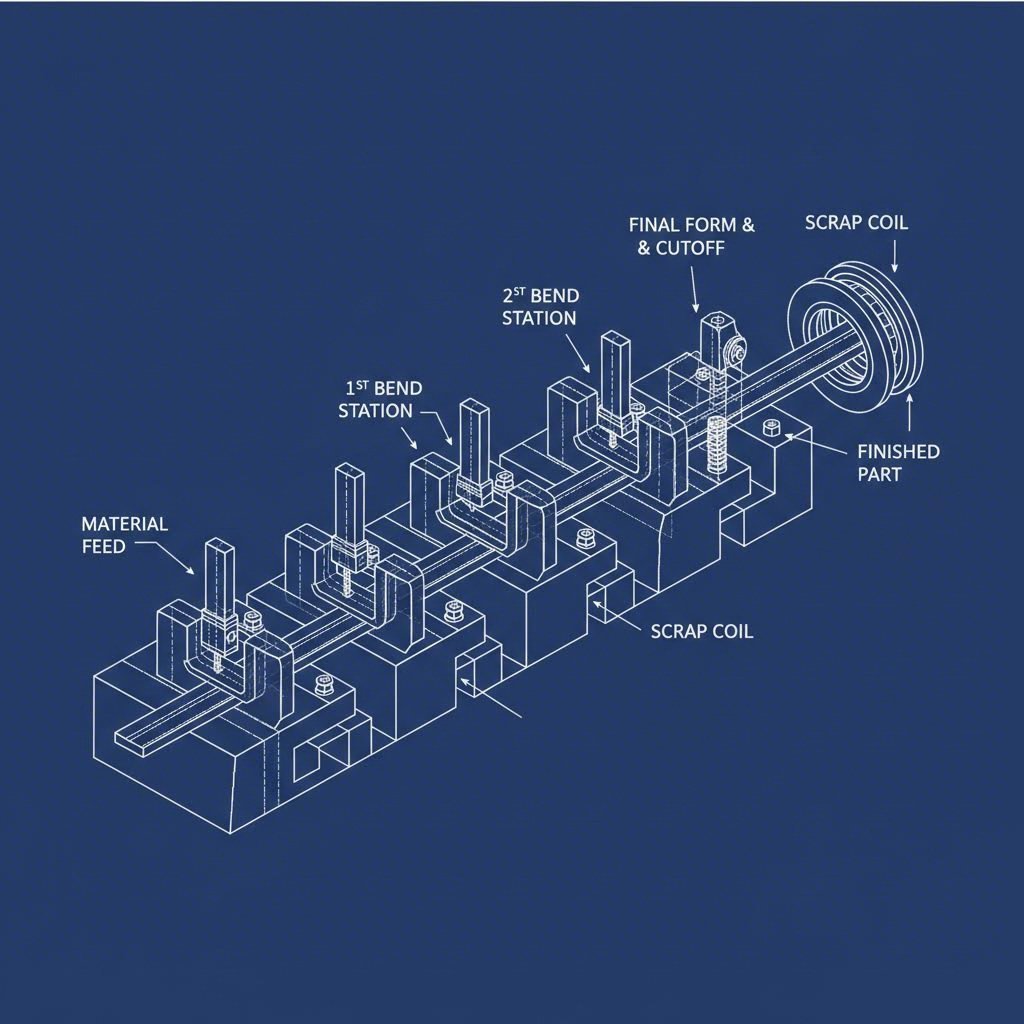

Progressiv værktøj: Metoden med kontinuerlig bånd

I progressiv stansning , bliver metalcoilen ført gennem pressen som et enkelt, kontinuerligt bånd. Delen forbliver fysisk forbundet med denne basisbånd (bærerbånd), mens den bevæger sig gennem sekventielle stationer. Hver station udfører en specifik operation – som punching, bøjning eller prægning – samtidigt med hvert pressehugg.

Fordi delen er bundet til båndet indtil den sidste station (afskæring), er processen ekstremt stabil ved høje hastigheder. Men dette forbindelsespunkt begrænser bevægelsesmulighederne; delen kan ikke roteres eller vendes frit mellem stationerne. Den skal følge den lineære progression af båndlayoutet.

Transferværktøj: Metoden med fri del

Overføringsstøbning adskiller det enkelte del (blank) fra stripen allerede ved den første station. Når delen er skåret løs, transporteres den fra station til station af et mekanisk transportsystem – typisk en række servo-drevne "fingre", gribevor eller robotarme.

Denne "fri tilstand" tillader betydeligt mere komplekse manipulationer. Da delen ikke er bundet til en strip, kan den roteres 180 grader, kippes eller dybtformes uden at deformere et bæredygtigt web. Dette mekaniske overførsel medfører dog en tidsmæssig ulempe, hvilket gør cyklustiden langsommere end den kontinuerte fremføring i en progressiv stans.

Produktionsvolumen og hastighed: Den økonomiske ligning

For automobiltillidshavende indkøbschefer og ingeniører handler beslutningen ofte om "break-even"-punktet mellem værktøjsinvestering og stykpris.

| Funktion | Progressiv presseform | Overførselsværktøj |

|---|---|---|

| Produktionshastighed | Høj (Op til 800+ slag/min) | Moderat (Typisk 15–60 slag/min) |

| Ideal Oplag | Stort volumen (>1 million dele/år) | Lavt til mellemstort volumen (eller store dele) |

| Cyklus effektivitet | Én færdig del pr. slag (flere udgange mulige) | Én færdigdel pr. cyklus (langsommere overførsel) |

| Skrapprocent | Højere (kræver bærerstrimmel) | Lavere (dele kan placeres tæt sammen effektivt) |

Progressive værktøjer er motoren i massproduktion. Muligheden for at køre med hundredvis af slag pr. minut betyder, at de oprindeligt høje omkostninger til det komplekse værktøj hurtigt afskrives over millioner af dele, hvilket resulterer i den lavest mulige stykomkostning.

Overførselsværktøjer er generelt langsommere, fordi det mekaniske overførselssystem fysisk skal løfte og flytte emnet mellem slagene. For lavere produktionsvolumener eller tilfælde, hvor materialeomkostningerne vejer tungere end proceshastighed (f.eks. dyre legeringer), kan overførselstryk imidlertid være mere økonomisk, da det eliminerer affaldet fra bærerstrimlen, der anvendes i progressive værktøjer.

For producenter, der navigerer gennem overgangen fra prototyping til massproduktion, er partnere som Shaoyi Metal Technology dække dette gab ved at tilbyde skalerbare løsninger, fra hurtig prototyping til højvolumen produktion certificeret i henhold til IATF 16949, så processen matcher komponentens livscyklus.

Designfleksibilitet: Dybtrækning og komplekse geometrier

Selvom progressivstans er hurtigere, er det bundet af fysikken i metalstrimlen. Overførselsstans giver den frihed, som kræves for komplekse omformningsoperationer.

- Dybtrækningskapacitet: Overførselsstansning er den dominerende metode for "dybtrukne" dele – komponenter hvor dybden overstiger diameteren (f.eks. filterkar, oliekarteller). I en progressivstans er dybtrækning vanskelig, fordi materialestrømmen begrænses af fastgørelsen til strimlen, hvilket kan forårsage revner. I en overførselsstans kan det frie blank trække materiale ind fra alle sider uden begrænsning.

- Delhåndtering: Hvis en komponent kræver funktioner som riller, gevind eller sideskæring, der kræver rotering af komponenten, er overføringsværktøjer den eneste brugbare løsning. De mekaniske fingre kan orientere komponenten i nøjagtige vinkler, som et fast strimmellayout ikke kan rumme.

- Størrelsesbegrænsninger: Progressive værktøjer er typisk begrænset til små og mellemstore komponenter (forbindelser, beslag) på grund af størrelsen på værktøjsbænken, der skal rumme alle stationer lineært. Overføringsværktøjer er standard for store automobildelene som karosseripillere, rammer og tværbjælker, da disse komponenter er for store til at transporteres på en følsom strimmel.

Automobilapplikationer: Reelle anvendelseseksempler

For at visualisere, hvilken proces der passer bedst til dine behov, bør du overveje disse almindelige automobildelene:

Bedst egnet til progressiv stansning

- Elektriske terminaler og stik: Små, højvolumenkomponenter, der kræver kompleks bøjning og stramme tolerancer.

- Små beslag og klips: Samlingselementer og monteringshardware produceret i millioner.

- Skiver og indstillingsplader: Enkle flade dele, hvor hastighed er den eneste målestok, der betyder noget.

- Ledegerammer: Præcise elektronikkomponenter, hvor pitch-nøjagtighed er afgørende.

Bedst egnet til transfermatricedybning

- Karosseriplader og strukturelle rammer: Motorhjelme, dørpaneler og søjler, som er store og kræver kompleks formgivning.

- Dybtrukne skaft: Cylindriske kabinetter, airbag-beholdere og sensorbeskyttere.

- Ophængskomponenter: Styringsarme og underrammer, der bruger højstyrke stål og kræver forming i flere akser.

- Røranvendelser: Dele, der er formet ud fra rørudskæring i stedet for fladt ark, anvender ofte transportsystemer til at flytte mellem formningsstationer.

Omkostningsanalyse: CapEx vs. OpEx

Den økonomiske beslutning indebærer afvejning af Kapitaludgifter (CapEx) til værktøj mod Driftsudgifter (OpEx) til stykomkostning.

Værktøjsinvestering (CapEx): Progressive værktøjer er generelt dyrere at fremstille. De kræver et enkelt, meget komplekst værktøjsblok med præcise føde- og pindmekanismer. Transferværktøjer kan nogle gange være billigere i starten, hvis de består af enklere, adskilte værktøjsstationer, selvom selve transferautomationsystemet repræsenterer en betydelig kapitaludgift.

Stykomkostning (OpEx): Her er det, hvor progressiv stansning vinder. Arbejdskraftomkostningerne er minimale (ofte én operatør pr. flere presser), og maskinens igennemstrømning er massiv. Ved overførselsstansning er stykprisen højere på grund af langsommere cyklustider og ofte højere maskinudgifter. Hvis emnet er stort eller materialet ekstremt dyrt (f.eks. kobber eller højtydende legeringer), kan materialebesparelserne fra bedre udnyttelse ved overførselsstansning dog ændre regnestykket til fordel for denne metode.

Konklusion: Valg af den rigtige proces

Valget mellem progressiv og overførselsdiesstansning er sjældent et spørgsmål om præference; det bestemmes typisk af emnets design og produktionsvolumen. Hvis din automatiske komponent er lille, indviklet og nødvendig i mængder, der overstiger 500.000 til 1 million enheder årligt, progressiv stansning vil levere den ROI, du har brug for.

Hvis dit design derimod omfatter dybe træk, store strukturelle geometrier eller kræver frihed fra båndbegrænsninger, overføringsstøbning er den teknisk overlegne løsning. Vurder dine specifikke behov – tonnage, geometri og årlig forbrug – for at træffe det datadrevne valg, der stemmer overens med din produktionsstrategi.

Ofte stillede spørgsmål

kan progressive værktøjer håndtere dybtrækning?

Selvom det er muligt ved flade træk, anbefales progressive værktøjer generelt ikke til dybtrækning (hvor dybden overstiger diameteren). Fastgørelsen til transportbåndet begrænser materialestrømmen, hvilket fører til tyndning eller revner. Transfer-værktøjer er bedre egnet til dybtrækning, da det frie blank tillader jævn materialestrøm fra alle sider.

hvad er grænsevolumenet for produktion med progressive værktøjer?

Progressiv stansning bliver mest omkostningseffektiv ved mængder over 250.000 til 500.000 dele om året. Ved mængder over 1 million er det næsten udelukkende den foretrukne metode for kompatible dele på grund af de lave arbejdskraftomkostninger per del.

er transfer-stansning dyrere end progressiv stansning?

Typisk ja, delvist set. Overførselsstansning kører med lavere hastigheder (færre slag pr. minut), hvilket øger maskintid og arbejdskraftomkostninger pr. enhed. Dog kan den lavere spildrate af materiale og muligheden for enkeltere værktøjsudformning nogle gange gøre overførselsstansning til det mere økonomiske valg for den samlede projektomkostning.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —