Progressiv diesembossning af bilardele: Vejledning til høj gennemstrømning

TL;DR

Progressiv stansstansning er en højhastighedsproces til formning af metal, hvor en kontinuert bånd af metal fødes gennem en række på hinanden følgende stationer, hvilket skaber en færdig del ved hver pressestød. I bilindustrien er denne metode standard for massproduktion af små til mellemstore præcisionsdele—såsom beslag, elektriske forbindelser og sensorfaste —med stramme tolerancer (ofte ±0,001 tommer) og minimal affald. I modsætning til transferstansning, som håndterer enkelte dele til større struktionelle komponenter, maksimerer progressiv stansning effektiviteten ved højvolumsproduktion, hvilket gør den afgørende for Just-in-Time (JIT) leveringskæder.

Progressiv Stansstansning: Motoren i Automobilproduktionen

I den risikorige verden af bilproduktion, hvor produktionsvolumener ofte når millioner af enheder årligt, er hastighed og konsistens ufravigelige krav. Fremadskridende diesnittning fungerer som rygraden i dette økosystem, hvor rå metalruller omdannes til færdige komponenter i hastigheder, der kan overstige 1.000 dele per minut. Processen bygger på en unik fødemekanisme: et kontinuerligt metalbånd udrulles fra en spole og fødes automatisk ind i en stemplingspresse.

Inde i pressen progressiv presseform fungerer som et flerstation-værktøj. Når stripen bevæger sig trinvist frem, stopper den med præcise intervaller, hvor forskellige operationer – såsom blankning, bøjning, punktering, gennemboring og myntning – udføres samtidigt ved hver station. Afgørende er, at emnet forbliver forbundet til metalstripen ("webben") indtil den sidste station, hvor det skæres løs og udskilles. Denne kontinuerte forbindelse sikrer overlegen justering og kontrol i forhold til manuelle metoder og reducerer cyklustider og arbejdskraftomkostninger betydeligt.

For automobilingeniører ligger den primære værdi i gentagelighed - Hvad? Når en progressiv streg er bygget og valideret, kan den producere millioner af identiske dele med næsten nul dimensionel drift. Denne evne er afgørende for automatiserede monteringslinjer, hvor selv en afvigelse på mikronniveau i en tilslutning eller et støttepunkt kan forårsage blokering eller svigt. Desuden kan sekundære operationer som at trykke på tråde eller indføre kontakter integreres direkte i stykket (in-die-assemblage) for at effektivisere produktionsprocessen yderligere.

Væsentlige bildele fremstillet ved progressiv stempling

Mens store karrosseripaneler typisk fremstilles ved hjælp af overførselsformninger eller tandemlinjer, dominerer progressiv formningsstempling produktionen af de tusindvis af mindre, indviklede dele, der gør et køretøj funktionelt. Disse komponenter kan kategoriseres efter de køretøjssystemer, de understøtter.

Karosseri og strukturdele

En vehicles strukturelle integritet afhænger af utallige forstærkningsdele skjult bag polstringen. Progressiv stansning er ideel til produktion af højstyrke stål sædetræk, reclinermekanismer og sikkerhedsselenklinger . Disse dele kræver robuste mekaniske egenskaber, men skal produceres i store mængder for at matche montageraterne i bilproduktionen. Andre almindelige anvendelser inkluderer:

- Dørlåsemekanismer og modstykker

- Komponenter til vinduesregulator

- Føringsrails og forstærkningsbjælker

- Airbaghusningskomponenter

Elektriske og EV-systemer

Efterhånden som industrien skifter til elektriske køretøjer (EV), er efterspørgslen efter stansede elektriske komponenter steget kraftigt. Kobber og messing stanses til komplekse geometrier for at lette ledningsevne og tilslutning. Busbars , som distribuerer strøm i EV-batteripakker, er et fremragende eksempel på komponenter, der drager fordel af præcisionen i progressiv stansning. Processen gør det muligt at skabe indviklede terminalformer og fjederkontakter uden at beskadige det delikate materialeoverflade. Vigtige elektriske komponenter omfatter:

- Ledninger og pindforbindelser

- Sensorhuse og dækker

- Sikringsklemmer og relæterminaler

- Batterikontaktplader

Motor- og chassishardware

Under motorkappen skal komponenter tåle ekstrem varme, vibration og ætsende miljøer. Rustfrit stål og speciallegeringer stanses til brændstofindsprøjtningsklemmer, ventildæksler og varmeskjolde . Chassiet anvender også stansede bremsklemmer, ABS-sensormonteringer og shim-skiver . For disse sikkerhetskritiske anvendelser sikrer den konsekvente kornretning, som stansprocessen giver, at komponenter bevarer deres strukturelle integritet under cyklisk belastning.

Progressiv værktøj vs. transfer værktøj: Valg af den rigtige metode

Et af de mest kritiske valg for en indkøbschef i bilindustrien er at vælge den korrekte stansmetode. Selvom progressiv stansning er effektiv, er det ikke en universel løsning. Valget afhænger ofte af delens størrelse, geometri og produktionsserie.

| Funktion | Progressiv stansning | Overføringsstøbning |

|---|---|---|

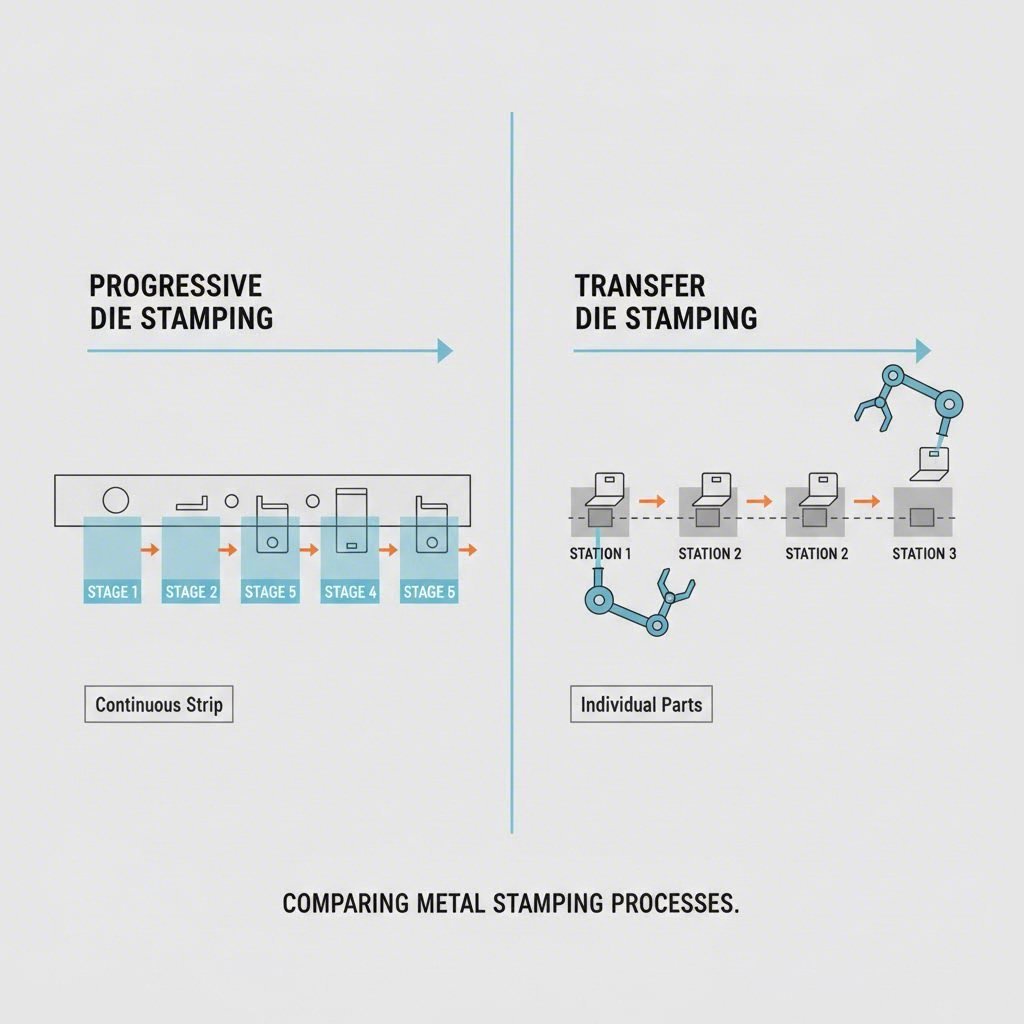

| Delbehandling | Del forbliver fastgjort til metalstrimlen indtil enden. | Del skæres løs (blankes) først, derefter flyttes den af mekaniske fingre. |

| Ideel delstørrelse | Lille til mellemstor (f.eks. kontakter, beslag). | Stor (f.eks. tverrbjælker, rammer, dybe skal). |

| Produktionshastighed | Meget høj (kontinuerlig cyklus). | Moderat (begrænset af transfermekanisms hastighed). |

| Værktøjsomkostninger | Højere startinvestering (komplekst enkeltværktøj). | Variabel, men ofte højere omkostninger pr. del på grund af langsommere hastighed. |

| Bedst til | Store serier med indviklede dele med stramme tolerancer. | Dybtrukne dele eller store strukturelle komponenter. |

Progressiv stansning er klart vinderen for mindre dele, der kræver høje produktionshastigheder og strenge tolerancer. "Strip"-metoden eliminerer behovet for komplekse transportmekanismer, hvilket reducerer risikoen for forkert delplacering. Den kan dog ikke håndtere dybtrækoperationer godt (hvor dybden af delen overstiger dens diameter), fordi strip begrænser materialestrømmen.

Overføringsstøbning , i modsætning hertil, er nødvendig for større dele som ophængskontrolarme eller oliepanner. Da delen adskilles fra strip straks, kan den manipuleres frit — roteres eller kippes — mellem stationer. Dette tillader dybere træk og mere komplekse formningsoperationer, som ville revne strip i en progressiv værktøjsopsætning.

Valg af materiale til automobil ydelse

Fremstødningens alsidighed giver producenter mulighed for at arbejde med et bredt udvalg af materialer, hvor hvert materiale vælges ud fra specifikke ydeevnekrav i den automobilsammenhæng.

Højstyrkeligt lavlegeret stål (HSLA) er arbejdshesten til strukturelle og sikkerhedskomponenter. Det har et fremragende styrke-til-vægt-forhold, hvilket gør det afgørende for kollisionsikre dele som forstærkninger til støddæmper og søjlebeslag. Fremstødning af disse herdede materialer kræver robust værktøj fremstillet af carbide eller premium værktøjsstål for at forhindre tidlig slitage.

Aluminium er i stigende grad foretrukket inden for letvægtsinitiativer for at forbedre brændstoføkonomien og rækkevidden for elbiler (EV). Selvom aluminium er mere udsat for fjeder-effekt (at vende tilbage til sin oprindelige form efter bøjning) end stål, kompenserer avancerede progressive værktøjsdesign for dette ved at overdreje bøjningen. Almindelige anvendelser inkluderer varmeskærme, beslag og trimkomponenter.

Andre varer af jern er uundværlige for den elektrificerede fremtid inden for kørsel. Deres overlegne elektriske ledningsevne gør dem til standard for terminaler, stikforbindelser og samleledere. Ved progressiv embossing kan disse bløde metaller formes i høje hastigheder, men der skal tages hensyn til affaldshåndtering og undgåelse af overfladeforringelser.

Kvalitetsstandarder og strategisk indkøb

I bilindustriens supply chain styres kvalitet af strenge globale standarder, mest bemærkelsesværdigt IATF 16949 denne certificering sikrer, at en embossingsleverandør har robuste kvalitetsstyringssystemer på plads, med fokus på forebyggelse af defekter og reduktion af variation. Når ingeniører vurderer en samarbejdspartner, bør de søge efter kapaciteter, der går ud over grundlæggende embossing, såsom integrerede visionsystemer, der inspicerer 100 % af dele for kritiske mål.

En almindelig udfordring for automobiler (OEM'er) er at finde en leverandør, der kan spænde broen mellem indledende design og fuldskala produktion. Mens nogle værksteder kun håndterer massive ordrer, er fleksible partnere som Shaoyi Metal Technology tilbyder omfattende stanseløsninger, der skalerer fra hurtig prototyping til produktion i høj kapacitet. Ved at udnytte præcision med IATF 16949-certificering og presseevner op til 600 tons kan de levere kritiske komponenter som styrearme og underkarosseri, samtidig med at de overholder globale OEM-standarder. Denne fleksibilitet giver ingeniører mulighed for at validere design med en prototypeproduktion, inden der investeres i tung værktøjsudstyr til fremstilling af millioner af dele.

I sidste ende indebærer det rigtige indkøbsvalg at afveje stykpris mod risiko. En lokal leverandør kan tilbyde hurtigere kommunikation, men en etableret international partner med IATF-certificering kan ofte tilbyde betydelige omkostningsfordele uden at kompromittere materialernes kvalitet eller leveringstidsfrister.

Konklusion: Driv effektivitet i bilproduktion

Progressiv stansning forbliver en afgørende teknologi for bilindustrien, idet den muliggør masseproduktionen af de komplekse, holdbare og præcise komponenter, som moderne køretøjer kræver. Fra de elektriske kontakter i et EV-batteri til de højstyrkebeslag, der fastgør sædet, leverer denne proces den skalerbarhed og omkostningseffektivitet, der kræves for at holde samlebåndene i gang. For indkøbstHold og ingeniører er det afgørende at forstå denne metodes mekanik, materialebegrænsninger og indkøbsstandarder for at optimere bilindustriens forsyningskæde og sikre køretøjers kvalitet.

Ofte stillede spørgsmål

1. Hvad er forskellen mellem progressiv stansning og transfer stansning?

Den primære forskel ligger i, hvordan emnet behandles. Ved progressiv diespunsning forbliver emnet forbundet med et kontinuert metalstrim, mens det bevæger sig gennem forskellige stationer. Ved transfer diespunsning bliver emnet først skåret fra strimmen og derefter mekanisk flyttet (transfaceret) fra station til station. Progressiv metoden er generelt hurtigere og bedre egnet til små emner, mens transfer er mere velegnet til større, dybtformede emner.

2. Hvilke materialer bruges typisk ved progressiv diespunsning til biler?

Bilspsunsning anvender ofte Højstyrke Lavlegeret (HSLA) stål til strukturelle dele på grund af dets holdbarhed. Aluminium bruges bredt til letvægtskomponenter som varmeskilte og beslag. Kobber og messing er standard for elektriske komponenter, såsom stikforbindelser og samleskinner, på grund af deres høje ledningsevne.

3. Hvorfor er IATF 16949 certificering vigtig for spunsningssupplianter?

IATF 16949 er den internationale kvalitetsstyringsstandard specifikt for bilindustrien. Den sikrer, at en stansningsleverandør følger strenge procedurer for forebyggelse af fejl, reduktion af spild og kontinuerlig forbedring. At indkøbe fra en IATF-certificeret leverandør er ofte et obligatorisk krav for OEM'er for at sikre delenes sikkerhed og pålidelighed.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —