Indsnævringsproces i automobilstansning: Fejltilstand vs. operation

TL;DR

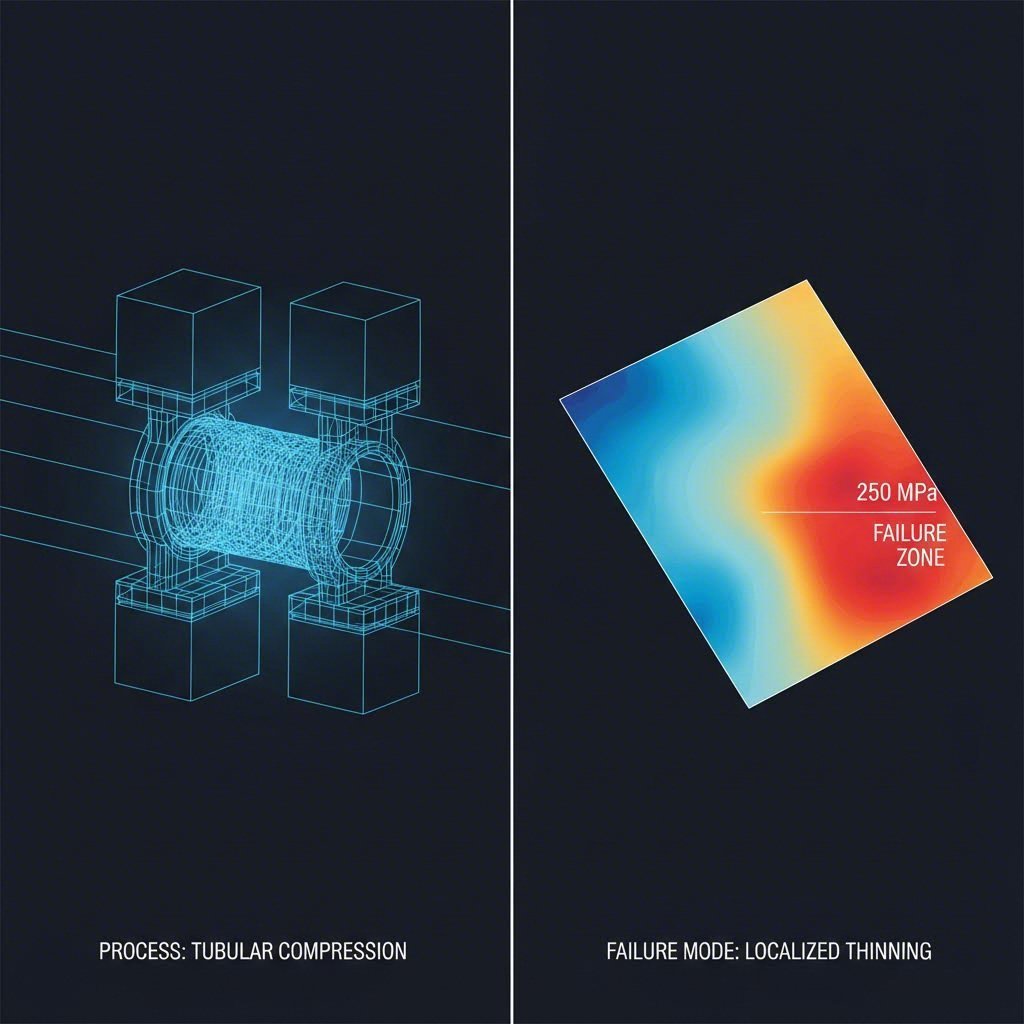

I automobilstansning henviser udtrykket "innsnøring" til to forskellige men kritiske begreber: en specifik produktion proces og et materiale fejlmode . Som proces (ofte kaldet reduktion) er innsnøring den bevidste formindskelse af et rørs eller beholders diameter, almindeligt anvendt på udstødningssystemdele og beholdere. Som fejlmåde er innsnøring en lokaliseret tyndning af metalpladen, der opstår inden brud, og markerer det absolutte grænse for et materials formbarhed.

For procesingeniører kræver mestring af innsnøring en dobbelttilgang: optimere værktøjer for at udføre innsnøringsoperationen uden bukling, samtidig med at stansede paneler udformes for at undgå innsnøringsustabilitet ved at analysere spændingsfordeling og arbejdshærdningshastigheder. Denne guide gennemgår fysikken, parametrene og kontrolstrategierne for begge scenarier.

Innsnøringsoperationen: Reducering af diameter i rørdeler

I forbindelse med deltilvirkning er indsnævring en formningsoperation, der anvendes til at reducere diameteren af et cylindrisk skaft eller rør ved dets åbne ende. I modsætning til dybtrækning, hvor materiale forskydes for at skabe dybde, anvender indsnævring trykkraft til at formindske omkredsen. Denne teknik er udbredt i bilindustrien til komponenter som katalysatorskafter, støddæmperør og brændstofpåfyldningshalse.

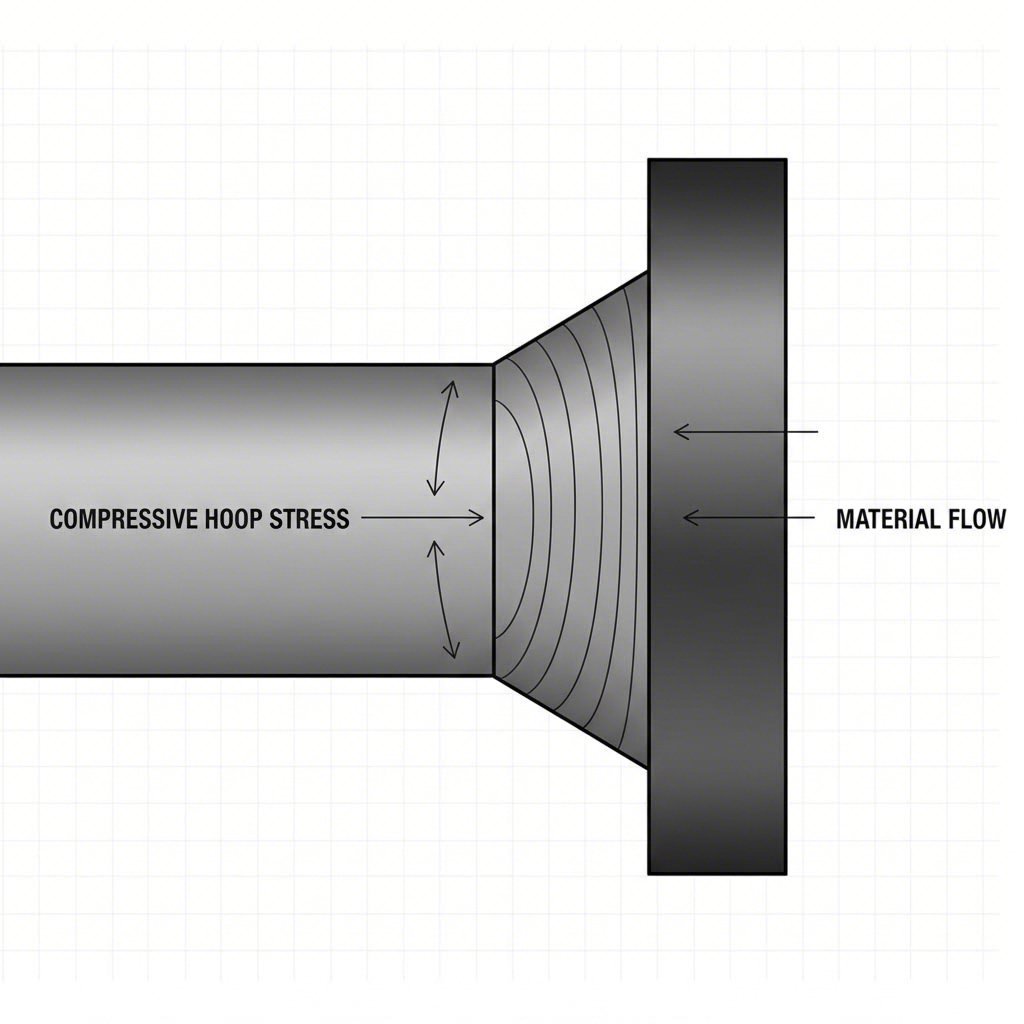

Mekanikken i indsnævringsprocessen

Operationen presser en matrice over enden af et rørtværsnit. Når matricen bevæger sig fremad, udsættes materialet for komprimerende omsluttende spænding, hvilket får materialet til at strømme indad og let forøge sin tykkelse. Processens succes afhænger af materialets evne til plastisk deformation under tryk uden at bukke sammen.

Der findes to primære metoder til at opnå denne reduktion:

- Matriceindsnævring: En fast matrice skubbes aksialt på røret. Denne metode er hurtigere, men begrænset af friktion og risikoen for bukling, hvis reduktionsforholdet er for stort.

- Roterende eller spin-indsnævring: Delen eller værktøjet roterer og anvender lokaliseret tryk for gradvist at reducere diameteren. Denne metode, som ofte bruges til drikkevaredåser og højpræcise automobildel, reducerer friktion og tillader større diameterreduktioner uden defekter.

Almindelige defekter ved sammentrækningsoperationer

Fordi materialet komprimeres, er den primære fejlmåde under sammentrækningsprocessen ikke revner, men bøjning røgfning eller folder. Hvis det ubeskårne rørlængde er for langt, eller hvis vægtykkelsen er utilstrækkelig i forhold til diameteren, vil metallet folde i stedet for at strømme. Ingeniører bruger ofte indvendige sleeve eller trinvise reduktioner (flere passager) for at understøtte materialet og opretholde geometrisk integritet.

For producenter, der arbejder med komplekse geometrier eller storproduktion, hvor præcision er afgørende, anbefales det at samarbejde med specialiserede stansningstjenester som Shaoyi Metal Technology kan spænde bro mellem hurtig prototyping og massproduktion. Deres ekspertise inden for IATF 16949-certificeret præcisionsstans sørger for, at selv vanskelige formeringsoperationer som dybforming opfylder globale OEM-standarder.

Dybforming som fejltilstand: Grænsen for formbarhed

I en bredere kontekst af Karosseri-i-White (BIW) stans, er dybforming fjenden. Det markerer begyndelsen på materielusikkerhed, hvor deformation lokaliseres til et snævert bånd, hvilket uundgåeligt fører til brud. Når en lokal dybforming opstår, bliver materialet i det pågældende område hurtigt tyndere, mens omkringliggende materiel ophører med at deformere helt.

Diffus vs. lokal dybforming

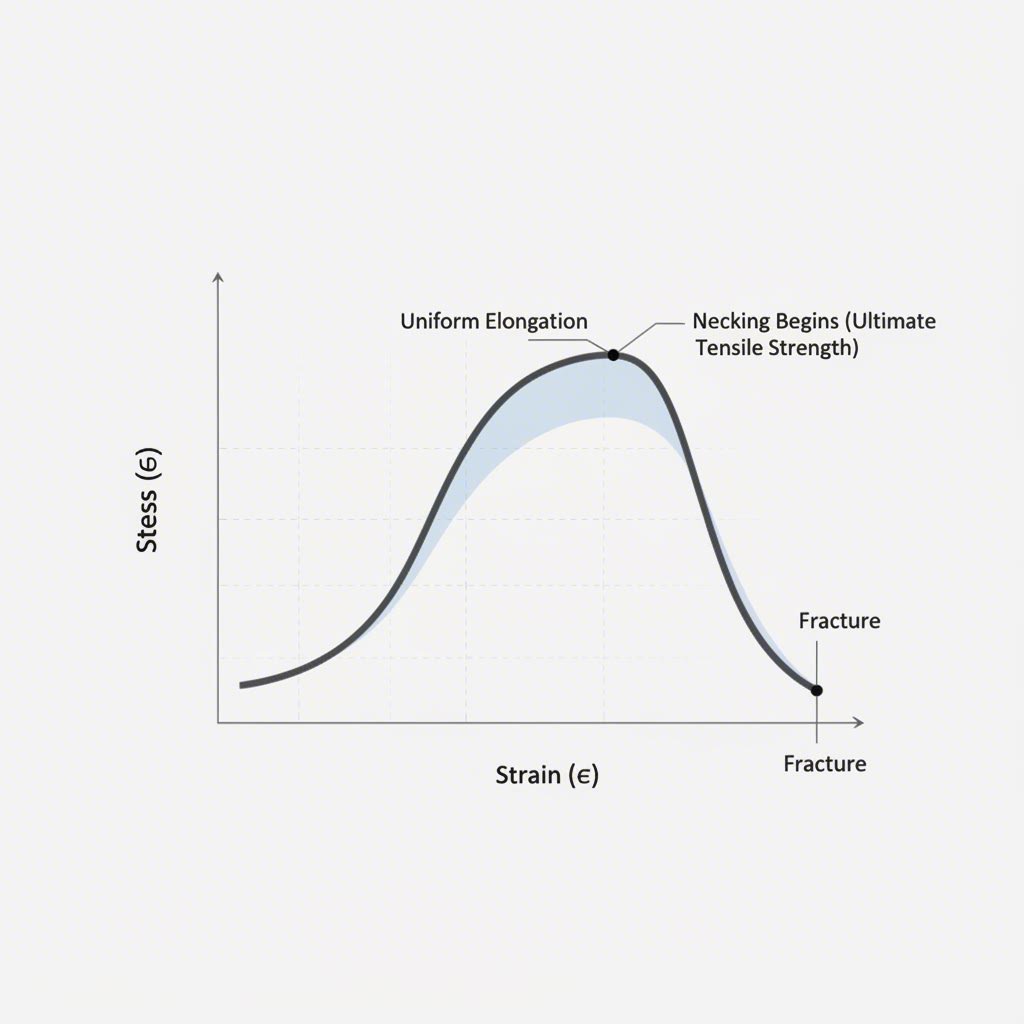

Forståelse af dybformingsprocessen er afgørende for at forudsige fejl hos Avancerede Højstyrke Stål (AHSS):

- Diffus dybforming: Dette er den indledende fase, hvor bredden af pladen begynder at kontrahere ikke-uniformt. Det spredes over et større område og fører ikke umiddelbart til fejl. Ved trækprøvning sker dette ved det punkt, der svarer til det maksimale trækstyrke (UTS).

- Lokal nedskæring: Dette er den kritiske fejlgrænse. Deformationen koncentreres i et smalt bånd (ca. pladen tykkelse). I denne tilstand tynner materialet katastrofalt uden yderligere udvidelse i de omkringliggende områder. I stemplingssimulering og -design betragtes det, at der opstår en lokal nedbrydning, som delens funktionelle fejlpunkt.

Usikkerhedens fysik

Halsning opstår, når materialet er hårdhedsgrad kan ikke længere kompensere for den reducerede tværsnitareal. Ifølge Considere's kriterium opretholdes stabiliteten, så længe materialet styrkes (hårdes) hurtigere end det tynde. Når hårdgøringsgraden falder under det reelle stressniveau, udløser det ustabilitet.

Det er derfor, jeg er høj. n-værdi (tæthedseffekt) -materialer foretrækkes til komplekse stempling; de bevarer deres evne til at distribuere belastningen over et større område i længere tid, hvilket forsinker ankomsten af nakken.

Ingeniørparametre og materialeadfærd

For at forbinde processen og fejlslagningstilstanden kræver det et dybt dyk i materialvidenskab. Stålens adfærd under både nakkeoperationen og nakkeinstabilitet styres af dens spændings-spændingskurve.

N-værdiens rolle

Den vigtigste parameter er belastningshærdnings eksponenten (n-værdi):

- For at forhindre svigt: En høj n-værdi er ønskelig. Det gør det muligt for materialet at strække sig yderligere, før lokaliseret nakke begynder, hvilket er afgørende for dybt trækede karrosseripaneler.

- For nedskærmning: Ironisk nok kan en meget høj n-værdi nogle gange være udfordrende for trykhalsoperationer, hvis materialet hærdes for hurtigt, hvilket kræver højere kræfter og øger risikoen for bøjning.

Formering af grænsekurver (FLC)

For at forudsige den stigende ustabilitet i produktionen, er ingeniører afhængige af Forming Limit Curve (FLC). FLC viser de større og mindre stammer, hvor der forekommer lokal nedskæring. Ethvert punkt på en stemplet del, der er placeret over denne kurve, forventes at svigte.

Moderne detektionsmetoder, såsom Digital Image Correlation (DIC), gør det muligt for ingeniører at visualisere belastningssamlingen i realtid. Ved at spore overfladen kan DIC identificere "halsbåndet" før det bliver synligt for det blotte øje, hvilket muliggør proaktive justeringer af stykket.

Fejlforebyggelse og proceskontrol

Uanset om man udfører en nakkeoperation eller forsøger at forhindre, at nakken svigter, er det afgørende at kontrollere friktion og materialeflod.

Forhindring af nekkeinstabilitet (plade)

- Smørestrategi: Høj friktion begrænser materielle strømme, hvilket forårsager lokaliseret strækning. Forbedret smøring i kritiske områder gør det muligt at trække materialet ind fra tilstødende områder og dermed fordelen.

- Indstilling af bindekraften: Hvis kraft fra blankeholderen er for stor, kan materialet ikke strømme ind i stykket, hvilket fører til overdreven strækning og hals. Hvis man reducerer denne kraft, kan man trække mere ind.

- - Det er ikke rigtigt. Skarpe stråler koncentrerer spændingen. Hvis man øger den indtrængende radius, kan man reducere den maksimale belastning og forhindre lokal hals.

Sikring af vellykket nakkeoperationer (tubulær)

- Gidselsække: For at undgå bøjelser ved trykkrabning skal der anvendes eksterne eller interne guider til at støtte rørvæggerne.

- Reduktion i trin: Forsøg ikke at reducere diameter med 50% på ét slag. For at styre trykbelastningen skal processen opdeles i flere trin (f.eks. 20% -> 15% -> 10%).

- Glødupvarmning: For aggressive reduktioner kan der være behov for mellemlignende glødning for at genoprette duktiliteten og reducere materialets hårdnende tilstand.

Konklusion

At være involveret i stempling i biler er en dualitet, som enhver procesingeniør skal navigere. Det er både en værdifuld formningsteknik til rørformede komponenter og en afgørende grænse for formbarhed af plader. Ved at skelne mellem kompressionsmekanikken i sammentrækningsprocessen og spændingsinstabiliteten af nedbrydning , kan producenterne optimere deres værktøjsdesign og materialevalg. Det er vigtigt at finde en balance mellem disse kræfter ved at udnytte plastforvrængningen til at forme metallet, samtidig med at de fysiske grænser overholdes, hvor stabiliteten slutter og svigt begynder.

Ofte stillede spørgsmål

1. at Hvad er forskellen på at nakke og at tegne?

Tegning er en trækproces, hvor en tom del trækkes ind i en form for at skabe dybde, ofte for at reducere væggens tykkelse. Halsning (som en proces) er en kompressionsoperation, der anvendes på den åbne ende af et rør for at reducere dets diameter. Ved trækning strømmer materiale ud af flåsen; ved nakkepressing tvinges materiale indad ved åbningen.

2. at Hvordan påvirker n-værdien nekningstabilitet?

N-værdien (hardnings eksponent) angiver et materiels evne til at hærde, når det deformerer. En højere n-værdi betyder, at materialet modstår lokaliseret udtynding mere effektivt og fordeler belastningen over et større område. Dette forsinker direkte udbruddet af nekkeinstabilitet, hvilket giver mulighed for dybere og mere komplekse stemplinger.

3. Det er ikke muligt. Kan man opdage en nakkeskramme før en bruddelse opstår?

- Ja, det er jeg. Selvom det er svært at se med det blotte øje, indtil det er alvorligt, kan lokaliseret nakkeopløsning registreres ved hjælp af Digital Image Correlation (DIC) -systemer under testen. I produktionen er en synlig "snor" eller udtyndingslinje på paneloverfladen et klart tegn på, at processen er ved at splittes og kræver øjeblikkelig justering.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —