Fordele ved nær-netto-form-smedning inden for bilindustrien

TL;DR

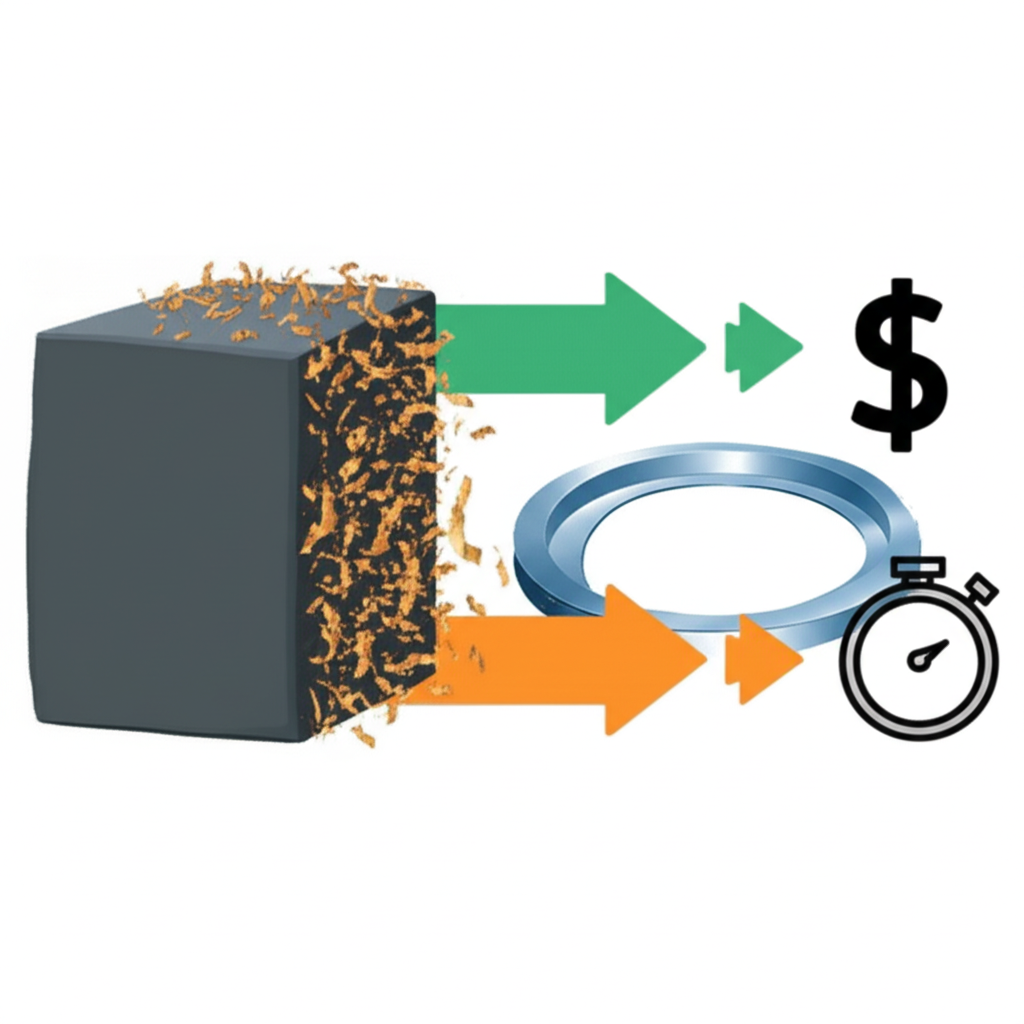

Nær-netto-formsmedning er en fremstillingsproces, der skaber bilkomponenter ekstremt tæt på deres endelige, såkaldte 'netto'-dimensioner. Denne teknik mindsker behovet for sekundær bearbejdning betydeligt, hvilket resulterer i væsentlige fordele som reduceret materialeaffald, lavere produktionsomkostninger og hurtigere produktionscyklusser. I sidste ende leverer den stærkere, mere pålidelige komponenter med overlegent strukturel integritet til bilindustrien.

Hvad er nær-netto-formsmedning?

Nær-netto-formsmedning er en avanceret fremstillingsproces, der er designet til at producere en metalkomponent, som er så tæt på sine endelige færdige dimensioner som muligt. I modsætning til traditionelle smedningsmetoder, som skaber en grov approximation af delen (ofte kaldet en 'as-forged'-komponent), leverer nær-netto-formsmedning et produkt, der kræver minimal efterfølgende bearbejdning, slibning eller afslutning. Denne præcision er nøglen til dets værdi, især i en krævende sektor som bilindustrien.

Kerneprincippet er effektivitet. Traditionel smedning efterlader ofte en betydelig mængde overskydende materiale, som skal fjernes med stor omhu. Dette fjerningsprocess forbruger tid, energi og arbejdskraft, samtidig med at den genererer betydelige mængder affaldsmateriale. Ifølge AST Forged Wheels er en større ulempe ved konventionelle metoder, at man starter med for meget metal, en praksis der ikke er ideel for producenten eller kunden set ud fra omkostningsmæssige aspekter. Nær-netto-formsmedning løser direkte denne ineffektivitet ved at forme metallet intelligent allerede fra starten.

Processen indebærer selv at hamre eller presse en metalbillet ind i en form, der nøjagtigt afspejler den endelige dels geometri med høj præcision. Dette adskiller sig grundlæggende fra støbning, hvor smeltet metal hældes i en form. Som forklaret i et blogindlæg fra Cybernet Manufacturing , giver hamringen ved smedning en klar metallurgisk fordel, idet den skaber en bestemt kornretning, der følger delens konturer, hvilket øger dens styrke og holdbarhed – en afgørende faktor for high-performance automobilkomponenter.

De centrale økonomiske fordele: Reducerer omkostninger og spild

Et af de mest overbevisende argumenter for at anvende næsten-netto-form-smedning i bilindustrien er dens betydelige økonomiske effekt. Ved at fremstille dele, der næsten er færdige fra begyndelsen, kan producenter opnå betydelige besparelser på flere produktionsområder. Disse økonomiske fordele gør processen til en hjørnesten i moderne lean-produktion.

Den primære omkostningsbesparelse opnås gennem en drastisk reduktion af materialeaffald. Da den oprindelige smedning er så tæt på den endelige geometri, skal langt mindre metal bearbejdes væk. Dette minimerer mængden af affald, hvilket udgør et direkte økonomisk tab; som AST Forged Wheels påpeger, indbringer salg af metalaffald typisk kun cirka halvdelen af de oprindelige materialeomkostninger. Ved at anvende råmaterialer mere effektivt kan virksomheder markant nedsætte deres indgangsomkostninger.

Desuden fører reduktionen i den nødvendige maskinbearbejdning direkte til lavere driftsomkostninger. Mindre maskintid betyder reduceret energiforbrug, mindre slid på skæreværktøjer og udstyr samt færre arbejdstimer brugt på at færdiggøre hver enkelt del. Double Eagle Alloys fremhæver at lavere produktionsomkostninger er en vigtig fordel , da den strømlinede proces eliminerer mange af de kostbare trin, der er forbundet med traditionel produktion. Denne effektivitetsgevinst sparer ikke kun penge, men frigør også værdifuld maskinkapacitet til andre opgaver.

Forbedring af driftseffektiviteten i bilproduktion

I den hastige bilindustri er produktionshastighed og effektivitet lige så afgørende som omkostninger. Nær-netto-form-smidning giver en stærk fordel ved at fremskynde produktionsplaner og forbedre den samlede arbejdsgang. Ved at minimere den omfattende efterbehandling af smedeemner bliver hele produktionscyklussen kortere og mere forudsigelig.

Denne reduktion i behandlingstid resulterer i betydeligt hurtigere gennemløbstider for færdige komponenter. For bilproducenter, der arbejder med stramme tidsplaner og just-in-time leveringskæder, er denne hastighed uvurderlig. Den giver større fleksibilitet i at reagere på markedsbehov og mindsker risikoen for produktionsbottlenecks forårsaget af tidskrævende afsluttende processer. Muligheden for at føre en del fra råmateriale til en næsten færdig tilstand i færre trin optimerer hele den operative proces.

Opnåelse af disse effektivitetsgevinster bygger ofte på samarbejde med specialiserede leverandører, som har mestret næsten-nettoform-processen. For eksempel kan virksomheder, der søger robuste og pålidelige automobildeler, undersøge tilpassede smedefortjenester fra Shaoyi Metal Technology . De specialiserer sig i højtkvalitets, IATF16949-certificeret varmforgning til bilindustrien og tilbyder alt fra hurtig prototyping til masseproduktion. Deres ekspertise og interne kapaciteter sikrer den præcision og effektivitet, som næsten nettoform-forgning lover, og muliggør dermed tidsbestemt levering til globale supply chains.

I sidste ende rækker de operationelle fordele ud over blot hastighed. En mere effektiv og strømlinet proces er også en mere pålidelig proces. Med færre trin og mindre behov for manuel indgriben i afslutningsfasen er der færre muligheder for fejl, hvilket resulterer i mere konsekvent kvalitet og højere produktionsudbytte.

Forbedring af delkvalitet og strukturel integritet

Ud over de økonomiske og operationelle fordele leverer næsten-netto-form-smidning et bedre produkt i forhold til mekanisk ydeevne og pålidelighed. Den iboende natur i smidningsprocessen giver metallurgiske egenskaber, som er meget ønskelige for kritiske automobilapplikationer, såsom motordelen, ophængskomponenter og drivlinjesystemer.

Den primære fordel ligger i metallets kornstrøm. Under smidningsprocessen tvinger den gentagne hamring og presning metallets indre kornstruktur til at følge komponentens form. Denne kontinuerlige, uafbrudte kornstrøm forbedrer delens styrke, ductilitet og modstandsevne over for stød og udmattelse. I modsætning hertil skærer bearbejdning af en del ud fra en massiv metalblok (stangmateriale) igennem disse kornstrømme og skaber potentielle svage punkter. Som Leanwerks påpeger, resulterer denne proces i forøget metallurgisk styrke med mere effektiv kornstrøm .

Denne forbedrede strukturelle integritet betyder, at smedeemner kan fremstilles lettere uden at kompromittere styrken – et kritisk mål i bilindustrien for at forbedre brændstofeffektiviteten og ydeevnen. Processen hjælper også med at konsolidere og lukke eventuelle indre hulrum eller porøsitet, der måtte være til stede i det rå metal, hvilket resulterer i et tættere og mere ensartet materiale. Dette fører til komponenter, der ikke kun er stærkere, men også mere pålidelige og holdbare gennem deres levetid, og som opfylder bilsektorens strenge krav til sikkerhed og ydeevne.

Ofte stillede spørgsmål

1. Hvad er de vigtigste fordele ved smedeprocessen?

Smidning tilbyder flere vigtige fordele i forhold til andre fremstillingsmetoder som støbning eller bearbejdning. Det resulterer i komponenter med overlegne mekaniske egenskaber, herunder forbedret styrke, ductilitet og udmattelsesbestandighed, på grund af den forfinede kornstruktur. Processen eliminerer også intern porøsitet, hvilket fører til højere strukturel integritet og pålidelighed – afgørende for sikkerhedskritiske komponenter.

hvorfor er nettoform-fremstilling en vigtig overvejelse?

Nettoform- og næsten-nettoform-fremstilling er vigtige, fordi de er meget effektive. Ved at producere komponenter, der ligger meget tæt på deres endelige dimensioner, reducerer disse metoder materialeaffald markant, mindsker behovet for kostbar og tidskrævende efterbearbejdning og forkorter den samlede produktionslevetid. Dette resulterer i betydelige omkostningsbesparelser og en mere bæredygtig produktionsproces.

hvad er smidning i bilindustrien?

I bilindustrien er smedning en fremstillingsproces, der anvendes til at skabe stærke og holdbare metaldele ved at forme metal med trykkraft. Den er afgørende for produktionen af nøgeldelene, som skal tåle høj belastning og udmattelse, såsom forbindelsesstænger, krumtapakser, gear og hjulnav. Smedede komponenter er integreret i moderne køretøjsdesign på grund af deres styrke og pålidelighed.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —