Fordele og ulemper ved outsourcing af metalstansning: Den strategiske make-or-buy-vejledning

TL;DR

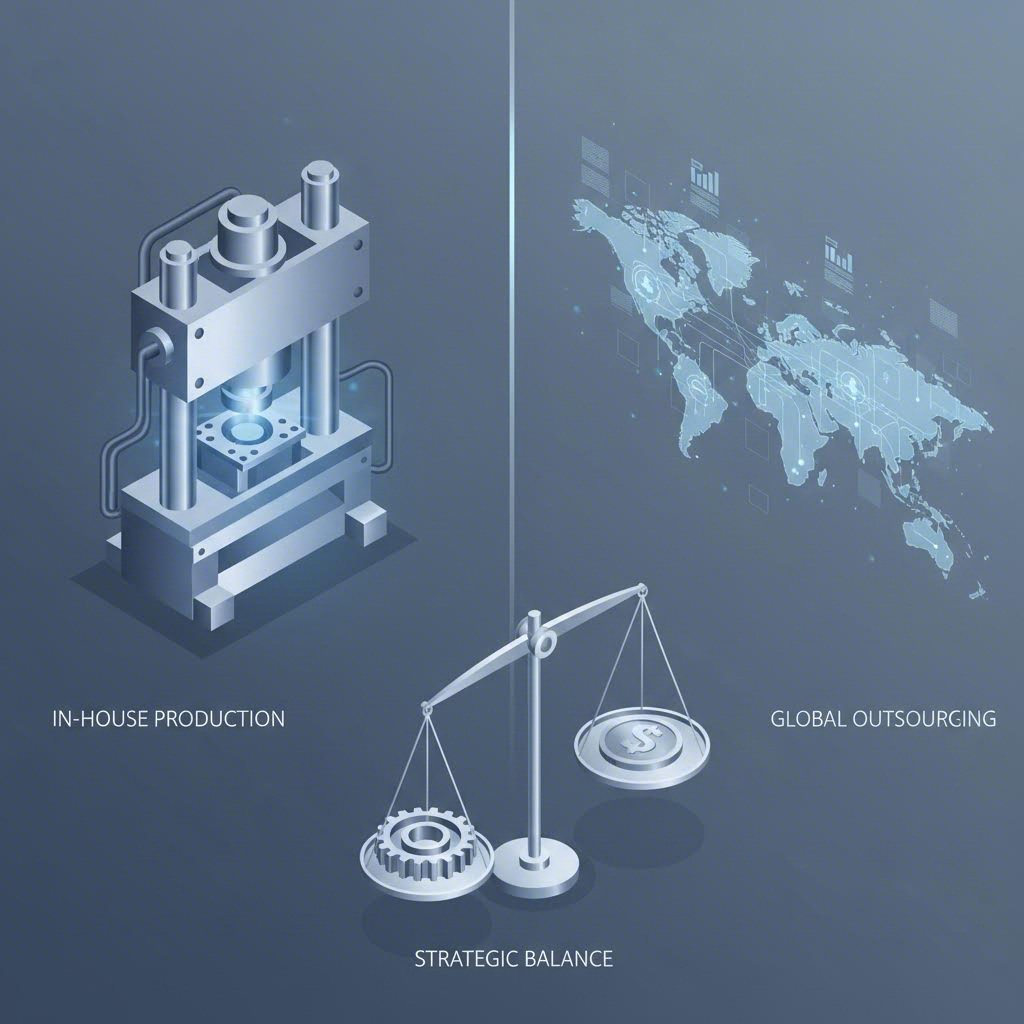

At vælge mellem intern produktion og at udlicensere til en leverandør er et afgørende strategisk træk for producenter. Den kernefaglige afvejning i fordele og ulemper ved outsourcing af metalstansning handler om kontrol i forhold til kapitaleffektivitet. Outsourcing omdanner høje faste omkostninger (maskiner, værktøj, vedligeholdelse) til variable omkostninger, hvilket giver øjeblikkelig skalerbarhed og adgang til specialiseret ekspertise uden den tilhørende overhead. Det medfører dog risici vedrørende synlighed i forsyningskæden, sikkerhed for intellektuel ejendom og afhængighed af partnernes økonomiske stabilitet.

For produktion i stor skala eller specialiserede automobildel er outsourcing ofte det bedre økonomiske valg på grund af stordriftsfordele. Omvendt kan det være mere fordelagtigt at bibeholde intern kapacitet ved hurtig prototyping, meget følsom IP eller stabile produktionsvolumener, hvor hastighed er afgørende, da dette kan give en bedre langsigtet ROI. Denne guide analyserer disse faktorer for at hjælpe dig med at træffe en beslutning baseret på data.

Argumenterne for outsourcing: Strategiske fordele

For mange B2B-producenter er beslutningen om at outsource drevet af økonomisk fleksibilitet og operationel fokus. Ved at flytte produktionen til en dedikeret specialist kan virksomheder frakoble den store byrde ved tung produktion og samtidig få adgang til teknologier, som ville være for kostbare at opnå internt.

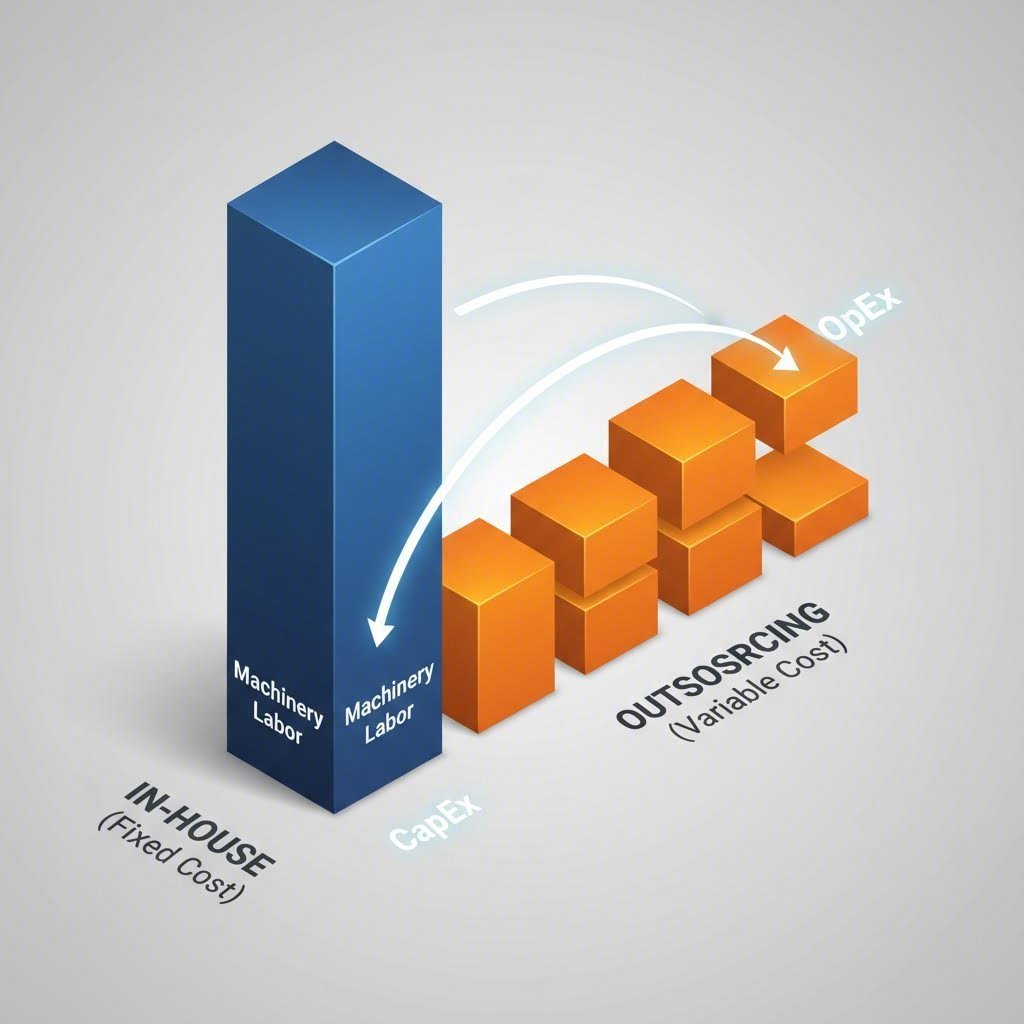

Finansiel omstilling: Fra CapEx til OpEx

Den mest umiddelbare virkning af outsourcing er skiftet fra en faste omkostningsmodel til en variabel omkostningsmodel. Opsætning af en intern stanselinje kræver store kapitaludgifter (CapEx). Du køber ikke kun en presse; du finansierer også:

- Tunge maskiner: Presseværker med høj tonnage koster fra hundredetusind til millioner af dollars.

- Infrastruktur: Armerede betonfundamenter, støjs- og vibrationsdæmpning samt højspændingsstrømsforsyning.

- Tilbehørsudstyr: Coil-fremførere, rettere og systemer til håndtering af scrap.

Ved at outsource bliver disse omkostninger leverandørens sunk costs. Du betaler et stykpris (driftsomkostninger eller OpEx), hvilket frigør kapital til forskning og udvikling, markedsføring og salg – områder, der direkte driver omsætningsvækst.

Adgang til specialiseret ekspertise og kapacitet

Metalstansning er en nuanceret videnskab, der omfatter metallurgi, værktøjsdesign og smøremidlers tribologi. En generel producent kan have svært ved at håndtere komplekse geometrier eller stållegeringer med høj styrke. Specialiserede stansningsvirksomheder råder over den nødvendige ingeniorkompetence til effektivt at løse disse problemer.

Ved at samarbejde med en dedikeret specialist får man adgang til højere preskapaciteter og branchecertificeringer uden selv at foretage investeringer. For eksempel tilbyder leverandører som Shaoyi Metal Technology iATF 16949-certificeret automobilstansning og preskapacitet op til 600 tons, hvilket gør det muligt for producenter at skala fra prototyper til masseproduktion uden at købe en eneste maskine. Adgangen til avanceret udstyr sikrer, at du straks kan overholde krævende OEM-standarder.

Risikotransfer: Sikkerhed og arbejdskraft

Punsepresser er i deres natur farlige, da de involverer hurtige automatiserede bevægelser og enorme kræfter. Drift af en intern produktionslinje medfører betydelig ansvarlighed og omkostninger forbundet med sikkerhedsforskrifter (OSHA-regler, forsikringspræmier). Ved at udlicitere overføres disse driftsrisici til leverandøren. Desuden beskytter det dit selskab mod mangel på kvalificeret arbejdskraft. Det bliver stadig sværere at finde erfarne værktøjs- og stempelmagere; ved udlicitering overføres ansvaret for rekruttering, uddannelse og fastholdelse til din partner.

Risici og skjulte omkostninger ved udlicitering

Selvom den økonomiske argumentation er stærk, er den operative virkelighed ved fordele og ulemper ved outsourcing af metalstansning betydelige risici, især når der købes offshore eller når der vælges en forkert partner. En lavere pris pr. del kan hurtigt blive ophævet af skjulte omkostninger og friktionsforhold.

Tab af kontrol og sårbarhed i forsyningskæden

Når du outsourcer, mister du direkte kontrol over produktionsplanlægningen. Din hastordre er én blandt mange i leverandørens kø. Hvis en større kunde kræver kapacitet, kan dine gennemløbstider forringes. Desuden bliver du afhængig af leverandørens økonomiske sundhed; en leverandørs konkurs kan pludseligt afbryde din varekæde og efterlade dig uden dele eller værktøjer.

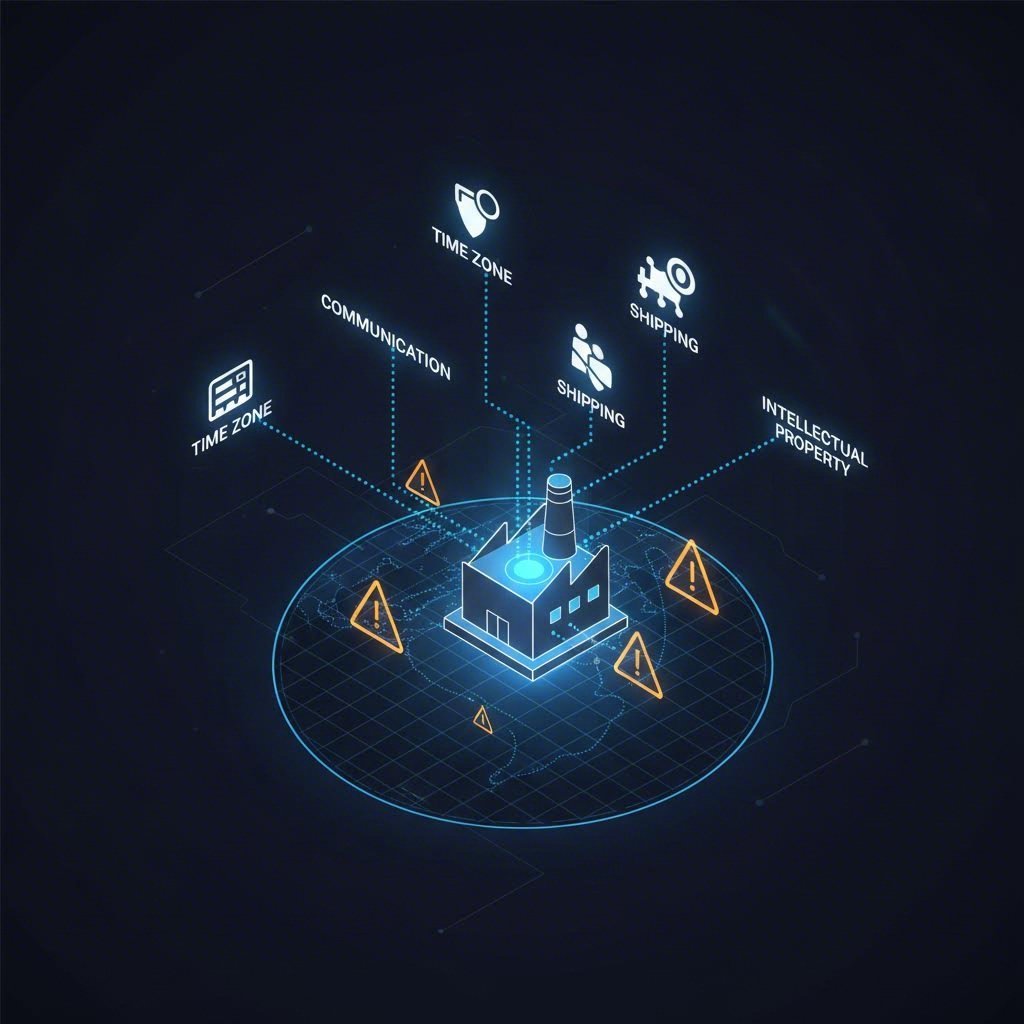

Faktoren "Offshore": Specifikke udfordringer

Indkøb fra markeder i udlandet (f.eks. Asien til USA/EU) tilføjer særlige kompleksitetslag, som ofte ikke inddrages i det oprindelige tilbud:

- Kommunikationsbrud: Tekniske nuancer kan gå tabt i oversættelsen, hvilket fører til partier af dele, der ikke opfylder tolerancespecifikationer.

- Tidsforskelle: Et simpelt ingeniørspørgsmål kan tage 24–48 timer at løse på grund af manglende overlap i arbejdstid, hvilket langsommere iterationscykluser.

- Logistik og lager: Lange fragttider kræver, at du holder et højere sikkerhedsbuffer (lageromkostninger), for at dæmpe virkningerne af havneforsinkelser eller toldbeslag.

- Risiko for intellektuel ejendomsret: Patentsikkerhed varierer fra jurisdiktion til jurisdiktion. I nogle regioner er dine værktøjsdesign eller produktionsmetoder måske ikke lovligt beskyttet, hvilket udsætter din proprietære teknologi for tyveri eller kopiering.

Kvalitetskontrol på afstand

Overvågningskvalitet bliver eksponentielt sværere, efterhånden som afstanden øges. En intern kvalitetschef kan gå til pressen og stoppe en defekt udførelse med det samme. Hvis man udkontrakterer en leverandør, opdager man måske ikke en defekt før tusindvis af defekte enheder ankommer til havnen. For at rette op på dette kræver det dyr luftfragt for at få udskiftninger og sortere, hvilket kan hæmme din monteringslinje.

Anvendelsen af intern stempling: Når det giver mening

På trods af de høje omkostninger er det korrekt at holde metalstemplingen i virksomheden for bestemte forretningsmodeller. Det giver immaterielle fordele, som rent regnskabsmænd måske overser, men som ingeniører sætter stor pris på.

Maksimal smidighed og prototyperingshastighed

Hvis dit produkt er i en hurtig iterationsfase, er interne evner uovertruffen. Man kan stemple en del, teste den, ændre værktøjet og stemple igen på en enkelt eftermiddag. Det kan tage uger at sende prøver frem og tilbage. For virksomheder, der er stærkt optaget af F&U, er denne hurtighed med at komme på markedet en konkurrencefordel, der opvejer omkostningerne til udstyret.

Total IP-beskyttelse

For forsvarsfirmaer, luftfartsfirmaer eller innovatører med forretningshemmeligheder, er den eneste måde at garantere 100% IP-sikkerhed, at holde data og produktion inden for dine egne fire vægge. I-house-produktionen eliminerer risikoen for, at tegningerne lækker til konkurrenter eller tredjepartsleverandører.

Volumenøkonomi for stabile produkter

For produkter med store, forudsigelige mængder (f.eks. millioner af enheder årligt i 5+ år) skifter regnestykket ofte tilbage til intern produktion. Når udstyret er afskrevet, er de variable omkostninger ved intern produktion ofte lavere end en leverandørs pris, som inkluderer dennes fortjeneste, fragt og overordnede omkostninger. Hvis du har den nødvendige mængde til at køre en presse døgnet rundt, giver ejerskab af produktionslinjen den højeste langsigtede afkastning.

Afgørende beslutningsfaktorer: En sammenlignende tjekliste

For at træffe den endelige beslutning skal du afbilde dine specifikke behov op imod denne beslutningsmatrix. Der findes ikke én løsning, der passer til alle; det rigtige valg afhænger af din mængde, budget og risikotolerance.

| Fabrik | INTERNT PRODUKTION | Udliciteret produktion |

|---|---|---|

| Startinvestering | Høj (maskiner, værktøj, faciliteter) | Lav (kun værktøj) |

| Omkostningsstruktur | Høje faste omkostninger, lave variable omkostninger | Lave faste omkostninger, mellemhøje variable omkostninger |

| Skaleringsevne | Begrænset af installeret pressekraft | Høj (fleksibel på tværs af leverandørens flåde) |

| Leveringstid | Kort (umiddelbar kontrol) | Variabel (Fragtider + ventelister) |

| Kvalitetskontrol | Umiddelbar feedbackløkke | Forsinket (Kræver grundig indgående inspektion) |

| Vedligeholdelse | Intern ansvar (Personale + Reservedele) | Leverandøransvar |

Go/No-Go Vejledning

- Vælg outsourcing, hvis: Dine volumener svinger, kapital er spagt, du mangler specialiseret metallurgisk ekspertise, eller du har brug for hurtig at skala produktionen op uden byggeforsinkelser.

- Vælg intern produktion, hvis: Du har brug for daglige designændringer, dit IP er meget følsomt, eller du har stabile, store mængder, der retfærdiggør afskrivningen af kapitalen.

At træffe den strategiske beslutning

I sidste ende handler beslutningen om at outsource metalstansning ikke kun om prisen pr. del; det handler om, hvor dit selskab skaber værdi. Hvis metalformning er en kernekompetence, der differentierer dit brand, så invester i den. Hvis det blot er et trin i varekæden mod dit endelige produkt, er outsourcing sandsynligvis den mere effektive vej.

Vellykket outsourcing kræver, at leverandøren behandles ikke som en almindelig leverandør, men som en strategisk partner. Vurder dem grundigt ift. finansiel stabilitet, kvalitetscertificeringer og kommunikationsprotokoller. Ved at balancere fordele og ulemper ved outsourcing af metalstansning , kan du opbygge en varekæde, der både er robust og omkostningseffektiv.

Ofte stillede spørgsmål

1. Hvad er de største ulemper ved metalpressning?

Den primære ulempe ved metalformning (stansning) er de høje startomkostninger til værktøjer. Fremstilling af brugerdefinerede støbeforme kræver betydelige forudbetalte investeringer og tid, hvilket betyder, at der er en "nedetids"-periode, inden produktionen kan begynde. Desuden er metalstansning på grund af disse opstartsomkostninger generelt ikke omkostningseffektiv til små produktionsløb; andre metoder som laserskæring eller konstruktion er ofte bedre egnet til lave mængder.

2. Hvilke sikkerhedsrisici er forbundet med metalstansning?

Arbejdsmiljøer for metalstansning er farlige på grund af anvendelsen af tunge, hastighedsmaskiner. Risici omfatter alvorlige kvæstelser fra presseanlæg, snit fra de skarpe spåner på kantede metaldele og øjenskader fra flyvende fragmenter eller materialeafskæring. Høje støjniveauer kan også med tiden forårsage høreskader. Ved at outsource produktionen overføres disse sikkerhedsansvarsforhold og behovet for streng overholdelse af OSHA-regler til leverandøren.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —