Mestrer automotiv metalletning: Din komplette oversigt

Introduktion til automotiv metalstansning

Har du nogensinde undret dig over, hvordan et fladt metalblad bliver til en bildør, en motorhjelm eller endda en lille beslagdel skjult under dit instrumentpanel? Denne transformation sker gennem en proces kendt som automobilmetalstempning – en produktionsmægler, der omdanner rå metal til de præcise dele, som enhver moderne bil er afhængig af.

På kernen er automotiv metalstansning processen med at konvertere flade metalplader eller spoler til specifikke former og komponenter ved brug af kraftfulde presser og skræddersyede værktøjer. Forestil dig at føde et tomt stålstykke ind i en maskine og se det komme ud som en perfekt kontureret forstok eller et komplekst motorbeslag. Dette handler ikke kun om at forme metal; det handler om at opnå nøjagtighed, reproducerbarhed og effektivitet i skalaer, der holder den moderne bilindustri i gang.

- Alsidighed: Metalstansning skaber et bredt udvalg af automotivkomponenter, fra store ydre paneler som motorhjelme og døre til indviklede dele såsom beslag, huse og gearkasser.

- Præcision: Processen gør producenterne i stand til at fastholde stramme tolerancer og sikre, at hver enkelt del passer perfekt og fungerer pålideligt i køretøjet.

- Effektivitet: Takket være automatisering og højhastighedsmaskiner leverer stansning produktion i store serier med konstant kvalitet – afgørende for at opfylde efterspørgslen i metalstansningsindustrien inden for bilproduktion .

Hvorfor er dette vigtigt? Hver eneste stansede del – uanset om det er en synlig karrosseridetalje eller en skjult strukturel understøtning – bidrager til køretøjets sikkerhed, ydeevne og æstetik. Uden metalstansning ville det simpelthen ikke være muligt at producere biler i dagens fart og omfang.

I denne omfattende guide vil du opdage:

- En trin-for-trin gennemgang af bilstansningsprocessen, fra afklipning til formning

- De vigtigste materialer, der anvendes, og hvordan de påvirker delens ydeevne

- Almindelige typer stansede autodele og deres anvendelsesområder

- Hvordan man vælger den rigtige leverandør til sine stansningsbehov

Uanset om du er en professionel inden for produktion, en ingeniør eller blot nysgerrig på, hvordan biler bygges, så giver en forståelse af automotiv metalstansning dig et kig ind i den præcision og innovation, der driver brancheudviklingen. Klar til at dykke ned i emnet? Lad os udforske, hvordan denne afgørende proces former dagens og morgendagens køretøjer.

Den afgørende rolle stansning af metal spiller i bilindustrien

Når du ser på ethvert moderne køretøj, har du så tænkt over, hvad der gør dets struktur både stærk og let, eller hvordan intrikate design bliver til med sådan en præcision? Svaret ligger i metalstansningsindustrien inden for bilproduktion – en proces, der stille og roligt former næsten alle aspekter af de biler, vi kører.

Hvorfor er stansning af metal uundværlig i bilproduktion?

Lad os gennemgå de centrale grunde til, at bilpresningsprocessen er hjertet i produktionen af køretøjer:

- Køretøjssikkerhed og strukturel integritet: Sikkerhed starter med en bils skelet. Stansede komponenter som rammer, tværbjælker og forstærkninger udgør bilens rygrad, som optager stød og beskytter passagererne ved en kollision. Uden ensartethed i stansede dele ville det være næsten umuligt at leve op til strenge sikkerhedsstandarder.

- Letvægtsdesign for brændstoffeffektivitet: Forestil dig at reducere en bils vægt uden at ofre styrke. Metalstansning gør det muligt at bruge avancerede materialer – såsom højstyrke stål og aluminium – og præcis formgivning til at skabe tyndere og lettere dele. Dette bidrager direkte til bedre brændselsøkonomi, lavere emissioner og forbedret køreegenskaber.

- Omkostningseffektiv masseproduktion: Har du brug for tusinder af identiske dele, og det hurtigt? Stansning leverer. Højhastighedspresner og automatiserede tilføringssystemer giver producenterne mulighed for at producere komplekse former i stor skala og dermed markant sænke prisen pr. del. Denne effektivitet er afgørende for at holde prisen nede for forbrugerne.

- Avanceret design og æstetik: Har du nogensinde lagt mærke til en bils strøgne linjer eller unikke konturer? Stansning giver designere friheden til at skabe komplekse kurver, skarpe vinkler og moderne visuelle elementer – og omdanne kreative koncepter til konkrete dele, der forbedrer både funktion og udseende.

Hvordan metalstansning gør gavn for producenter og bilister

-

For producenter:

- Forenklede produktionsprocesser og forkortede leveringstider

- Konstant kvalitet og stramme tolerancer for hver eneste del

- Optimeret materialeforbrug, der minimerer spild og omkostninger

- Fleksibilitet til at tilpasse sig nye bilmodeller eller teknologier

-

For slutbrugere:

- Sikrere køretøjer takket være robuste, stødse strukturer

- Lavere brændstofforbrug og reduceret miljøpåvirkning

- Attraktive, moderne bil designs med fejlfri finish

- Pålidelig ydelse og lang levetid

Lyd imponerende? Det er fordi den bilpresningsprocessen er mere end blot metalformning – det er en grundsten for innovation, sikkerhed og effektivitet i hver eneste bil. Mens vi bevæger os frem, så lad os se nærmere på, hvordan rå metal bliver til disse kritiske dele, trin for trin.

En gennemgang af automobil metalstansprocessen

Har du nogensinde undret dig over, hvordan en flad metalplade bliver til de slanke bilpaneler, du ser på vejen? Den automotive metal stamping process er en fascinerende rejse, der omdanner råvarer til præcisionsfremstillede dele, som er afgørende for hver bil. Lad os gennemgå denne proces trin for trin, så du kan se, hvordan hvert trin bidrager til styrke, sikkerhed og stil i moderne biler.

At forstå stansprocessen i bilproduktion

Forestil dig en kæmpestor presse i en travl fabrik, hvor metalplader føres igennem med ritmisk præcision. Det er her, magien starter. Stansprocessen i bilproduktion er en række nøje kontrollerede trin, hvert designet til at forme, skære og forfine metallet til dele, der passer perfekt og yder pålideligt. Sådan foregår det typisk:

-

1. Afskæring (Blanking)

Tænk på afskæring som at skære cookies ud af dejen. I dette første trin føres et fladt metalblad eller en metalrulle ind i en stanspresse udstyret med en blankingskabe . Formen skærer den grundlæggende kontur – kaldet et "blank" – til delen. Nøjagtighed er afgørende her, da denne form danner grundlaget for alle senere trin. -

2. Hulstansning (Piercing)

Har du brug for huller eller nicher i din del? Hulstansning er svaret. Ved brug af specialfremstillede hulstansningsværktøjer puncher pressen huller eller udskæringer nøjagtigt der, hvor de er nødvendige – uanset om det er til befæstigelseselementer, elektrisk installation eller ventilation. Dette trin sikrer, at hver konsol eller panel er klar til samling og funktion. -

3. Bøjning

Her formes blanken til vinkler eller kurver. Presse og en bøjningsværktøj arbejder sammen for at omdanne flad metal til tredimensionale former. Forestil dig den bløde kurve i en skærm eller den skarpe kant i en dørkarm – disse formes ved præcise bøjningsoperationer. -

4. Formning/Dybtrækning

Nogle dele kræver mere komplekse former, såsom dybe hulrum eller afrundede konturer. Det er her, formning og dybtrække dybtrækning kommer ind i billedet. Metallet presses ned i en værktøjsform, hvor det strækkes og formes til sin endelige form. Tænk på en motorhjelm, en kopformet oljepan eller en kantede beslag – alle starter som flade blanke og trækkes i form. -

5. Trimning og afslutning

Efter formningen skæres overskydende materiale væk for at opnå en ren og præcis kant. Yderligere afslutningstrin – såsom afslibning (fjernelse af skarpe kanter), rengøring eller påsætning af beskyttende belægninger – forbereder delen til samling og lang levetid. (kilde) .

De vigtigste aktører: Værktøjer og presser

Så, hvad gør alle disse trin mulige? Det er en kombination af pressformer og presser – arbejdshestene i stansverdenen:

- Former: Disse er specialfremstillede værktøjer, ofte fremstillet af hærdet stål, lavet for at matche den ønskede dels nøjagtige form og funktioner. Hvert trin – klipning, perforering, bøjning eller forming – bruger sin egen specialfremstillede form.

- Presser: De maskiner, der levererer den kraft, der kræves for at forme metallet. Mekaniske presser er almindelige til højhastigheds- og højvolumeproduktion, mens hydrauliske presser bruges til dybtrækning eller dele, der kræver større kraft og kontrol. Servopresser, med deres programmerbare præcision, er i stigende grad populære til komplekse eller delikate operationer.

Kvalitet og Nøjagtighed på Hver Enkelt Trin

Igennem hele automotive metal stamping process , foregår hele tiden kvalitetskontrol. Operatører overvåger mål, inspicerer for fejl og sikrer, at hver enkelt del lever op til de høje krav. Det er denne opmærksomhed på detaljer, der gør det muligt for stansede dele at passe perfekt sammen og fungere pålideligt, uanset om de er karosserideler, beslag eller komplekse motordelen.

Indtil nu har du set, hvordan et simpelt metalblad gennemgår en række eksperttrin og transformeres til de dele, som udgør din bil. Men hvilke metaller er bedst egnet til denne rejse? Næste vil vi udforske de vigtigste materialer, der anvendes i automotiv stansning, og hvordan deres egenskaber former det endelige produkt.

Nødvendige metaller til automotiv stansede komponenter

Når du ser på variationen af automotiv stansede komponenter i en bil, har du så nogensinde undret dig over, hvilke metaller der giver dem deres styrke, letvægt eller modstandsevne mod hårde forhold? At vælge det rigtige metal til automotiv stansning er en afgørende beslutning, som påvirker alt fra sikkerhed til brændstofforbruget. Men med så mange muligheder – hvordan vælger producenterne så?

Hvad gør et metal ideelt til automotiv stansning?

Forestil dig, at du designer en bilkomponent – måske et holdbart chassisbeslag eller en let dørpanel. Dit valg af metal handler ikke kun om pris; det handler om at matche de unikke egenskaber for hvert materiale med kravene til komponenten. Lad os gennemgå de mest anvendte metaller i automobilindustrien og se, hvordan deres egenskaber passer til forskellige anvendelser.

| Metal | Styrke | Vægt | Formbarhed | Korrosionsbestandighed | Typiske automobilapplikationer |

|---|---|---|---|---|---|

| Stål (mildt, højstyrke lavlegerede, avancerede højstyrkestål) | Høj (især HSLA/AHSS) | Mellem høj | God (varierer afhængigt af kvalitet) | God (kan forbedres gennem behandling) | Karosseridæk, chassis, strukturelle understøtninger, ophængning, forstærkninger |

| Aluminium alloyer | Moderat til Høj | Lav (letvægts) | Fremragende | Fremragende | Motorhjelme, døre, karosseridæk, hjul, motorblokke, lister |

| Kobber og kobberlegeringer (messing, bronze) | Lav til moderat | Medium | Udmærket (især til tynde eller komplekse dele) | Fremragende | Elektriske kontakter, ledninger, terminaler, varmevekslere |

| Magnesiumlegemer | Moderat | Meget lav (ekstremt letvægtsdesign) | God (kan støbes i komplekse former) | God | Chassis, døre, motorhjelme, hjul (især i high-end- eller præstationsbiler) |

| Titanlegeringer | Meget høj | Lav | Middel (udfordrende at forme) | Fremragende | Bremsskiver, udstødningssystemer, specialracerdele |

| Jern og jernlegeringer | Høj | Høj | - Det er fair. | God (når der legeres) | Motorblokke, rammer, aksler, gear, lejer |

Hvorfor disse metaller?

- Stål —arbejdshesten inden for automobilspaltning—tilbyder en balance mellem styrke, omkostninger og formbarhed. Højstyrke lavlegeret (HSLA) og avancerede højstyrke stål (AHSS) sættes især pris på til sikkerhedskritiske dele og reduktion af vægt uden at gå på kompromis med holdbarhed.

- Aluminium vælges, når vægtreduktion er afgørende, såsom i elbiler eller præstationsmodeller. Dets korrosionsbestandighed og lette formbarhed gør det ideelt til paneler og strukturelle dele.

- Kobberforbindelser udmærker sig inden for elektriske og termiske anvendelser—tænk på ledninger, kontakter og varmevekslere. Deres blødhed tillader komplekse, tyndvæggede former, men begrænser deres anvendelse i områder med høj belastning.

- Magnesium og titanium er specialiserede valg. Magnesiums ekstremt lette egenskaber sættes pris på i højklassede køretøjer, mens titan anvendes til dele, der kræver ekstrem styrke og korrosionsbestandighed, såsom racerkomponenter.

- Jern og dets legeringer forbliver populære til tungt arbejde og tilbyder prisoverkommelighed og holdbarhed i motor- og drivlinjedele.

Hvordan vælger man det rigtige metal?

At vælge det bedste metal til automotiv stansning betyder at afveje flere faktorer:

- Styrke vs. vægt: Har du brug for maksimal sikkerhed, eller er letvægt din vigtigste prioritet?

- Formbarhed: Vil komponenten kræve dybe træk, skarpe bøjninger eller komplicerede former?

- Korrosionsbestandighed: Er komponenten udsat for hårde miljøer eller kemikalier?

- Omkostninger og tilgængelighed: Tillader din budget avancerede legeringer, eller er standardstål tilstrækkeligt?

- Anvendelse: Vil komponenten bære belastninger, lede strøm, eller blot tilføje æstetisk værdi?

Ved at forstå de unikke styrker ved hvert materiale, vil du bemærke, at automatiske stansede komponenter kan optimeres for ydelse, holdbarhed og omkostninger. Lad os herefter undersøge, hvordan disse metaller omdannes til den mangfoldighed af dele, der findes i hver eneste bil.

Almindelige typer af stansede automobildele

Når du forestiller dig en bil, der ruller fra produktionsbåndet, spekulerer du nogen sinde over, hvilke dele der er formet ved stansning? Svaret er: mere end du måske tror. Fra de største ydre paneler til de mindste indre beslag stansede metaldele til automobiler er overalt. Lad os gennemgå de mest almindelige kategorier og se, hvordan formning af automobilkomponenter processen former næsten hver eneste krog og hul i en bil.

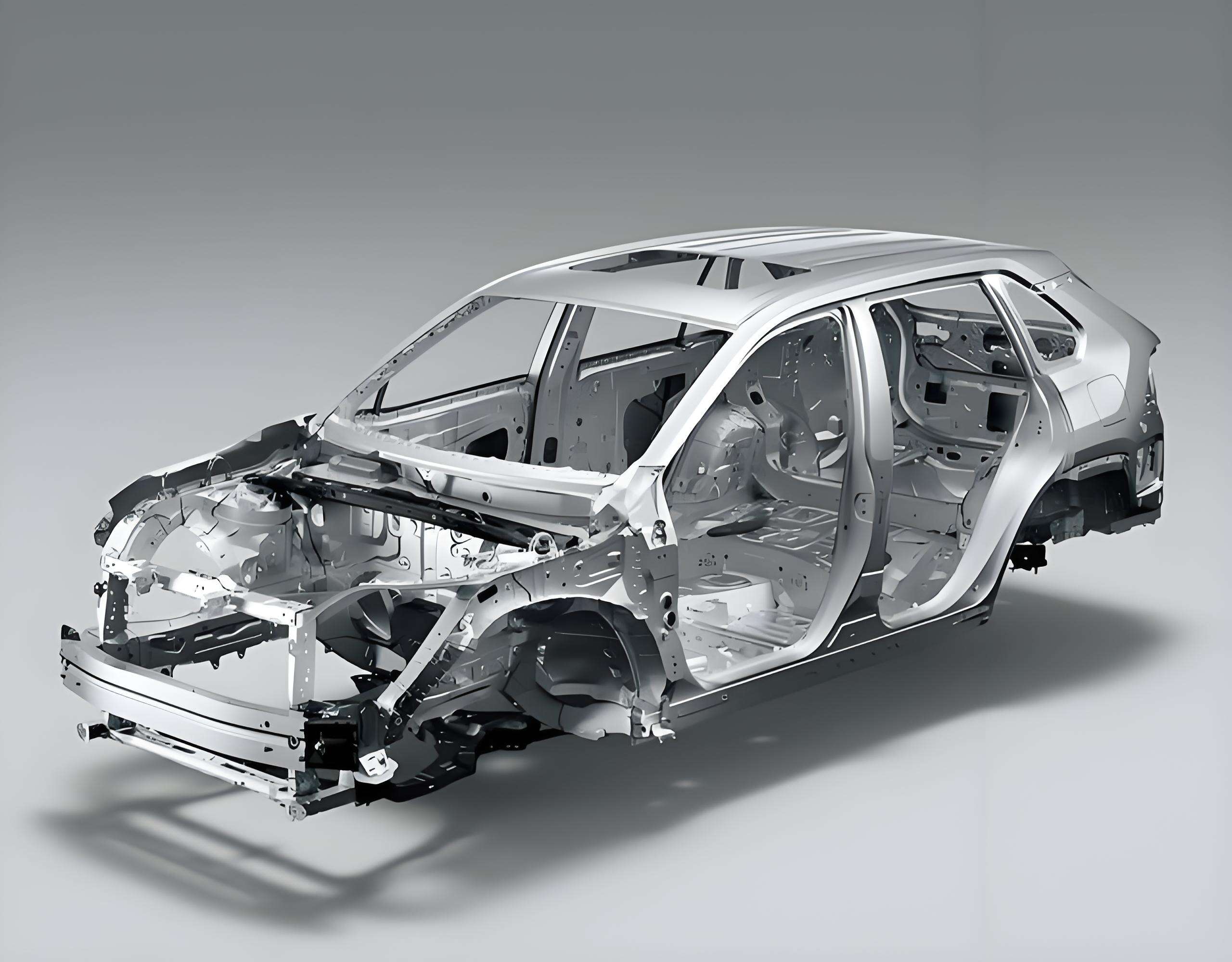

Karosseri-under-konstruktion (BIW) Komponenter

Forestil dig et bils skelet før maling, glas eller trim er tilføjet. Det er karosseriet-under-konstruktion – en samling af stansede metaldele, der er svejset sammen for styrke, præcision og sikkerhed. BIW er grundlaget for strukturel integritet og kollisionsbestandighed.

- Karosseridæksele: Døre, hætte, bagklap, tagpaneler, kvartpaneler og forstævner

- Gulvpaneler og brandvægge: Store paneler, der danner grundlaget og brandvæggen i køretøjet

- Tagbjælker og søjler: Vertikale og horisontale understøtninger, der bidrager til kantbeskyttelse

- Hjulhuse: Buede paneler, der beskytter hjul og understøtter ophængningskomponenter

Strukturelle og chassisdele

Tænk på dem som køretøjets knogler og led, designet til at håndtere belastning, understøtte vægt og holde alt i retning. Præcisionsstansning sikrer, at disse dele er stærke og ensartede.

- Rammebjælker og tværbjælker: Kernekonstruktionselementer, der understøtter bilens vægt

- Ophængningsbeslag og monteringspunkter: Forbinder ophængningsarme, støddæmpere og styrelænker

- Forstærkningsbjælker i stødfangeren: Absorberer stød og beskytter ombordværende ved kollisioner

- Motordragere og underbåde: Understøtter motoren og drivlinjen inden for chassisset

Indre understøtninger og funktionel hårde dele

Se under overfladen, og du finder et netværk af stansede dele, som gør interiører sikkert, komfortabelt og funktionelt. Disse komponenter er ofte skjult, men spiller afgørende roller i hverdagsbrugen.

- Sedderammer og løbebaner: Sikrer struktur og justerbarhed for sæder

- Beslag og monteringsplader: Sikrer instrumentbrædder, konsoller, airbags og elektronik

- Hængsler og låse: Muliggør, at døre, kofanger og motorhjelme kan åbnes og lukkes jævnt

- Sikkerhedsbæltespænder og låse: Afgørende for passagersikkerhed

Motor, driftsaggregat og dele under motorhjelmen

Stanset metal bruges ikke kun til struktur – det er også afgørende for motorydelse, køling og sikkerhed. Mange dele under motorhjelmen er formet for styrke, varmebestandighed og præcis pasform.

- Oljepaner og gearkassehjelme: Tæt og beskyt vigtige væsker

- Batterikabelkonnektorer og ECU-huse: Sikr betrouwbar strøm- og elektronikstyring

- Varmeskærme og beslag: Beskytter følsomme komponenter mod motorvarme

- Bremsetromleplader og kølerstøtter: Leverer montering og beskyttelse af kritiske systemer

Hvorfor er disse dele stemplet?

Stemplede dele tilbyder uslåelig konsistens, hastighed og omkostningseffektivitet – især når komplekse former eller store mængder kræves. Uanset om det er en synlig karrosseridetalj eller et skjult beslag, leverer stempling den nøjagtighed og holdbarhed, som moderne køretøjer kræver.

Når du gennemgår en køretøjsdeleliste, vil du bemærke, at stemplede komponenter påvirker hvert system – strukturelt, mekanisk og endda elektronisk. Dernæst ser vi på, hvordan standarddele adskiller sig fra tilpassede løsninger, og hvorfor individuel stempling er afgørende for unikke designs eller OEM-krav.

Forståelse af brugerdefinerede løsninger til metalstansning til præcise OEM-krav

Når du designer et nyt køretøj eller opgraderer et kritisk system, har du så nogen sinde undret dig over, hvorfor færdige stansede dele simpelthen ikke er tilstrækkelige? Det er her, brugerdefineret Automotive Metalstansning træder i kraft – en skræddersyet tilgang, der leverer dele fremstillet efter dine præcise specifikationer frem for en løsning, der passer til alle.

Standard vs. Brugerdefineret: Hvad er forskellen?

Standardstansede dele produceres i store mængder med faste designs – tænk på generiske beslag eller almindelige samledele. Men hvad hvis du har brug for et beslag, der passer til en unik chassis, en sensorhusning med ikke-standard åbninger, eller et strukturelt element konstrueret til en ny elbilkoncept? Brugerdefineret stansning er svaret. Det handler om at fremstille dele, der matcher dine tegninger, tolerancer, materialer og præstationskrav – uden kompromisser.

| Standardstansning | Brugerdefineret Automotive Metalstansning |

|---|---|

| Masserproducerede, generiske former | Designet specifikt til dit anvendelsesområde |

| Begrænsede materialer og finishmuligheder | Stort udvalg af metaller, finish og belægninger |

| Minimal designfleksibilitet | Understøtter unikke geometrier og stramme tolerancer |

| Lavere startomkostninger, men mindre optimering | Optimeret til funktion, samling og levetid |

Hvorfor skræddersyede løsninger er vigtige for OEM'er

Til OEM-automobil plade stansning projekter er skræddersyede løsninger ikke bare en luksus – de er en nødvendighed. Her er hvorfor:

- Unikke designs: Hvert bilmodele skaber nye ingeniørudfordringer. Skræddersyede stansninger muliggør innovative former, specialiserede monteringspunkter og integration af avancerede funktioner.

- Ydelsesanmodninger: Sikkerhedskritiske dele, mål for reduktion af vægt eller specifikke elektriske/termiske behov kræver ofte materialer og design, som ikke findes i katalogdele.

- Mærkeforskelligenhed: Skræddersyede stansede lister, mærkning eller indre understøtninger hjælper med at skille dine køretøjer ud på en mættet marked.

Nøglefaktorer i skræddersyet metalstansning til bilindustrien

Lyd komplekst? Lad os gøre de væsentligste elementer i en skræddersyet stansningsprojekt:

- Værktøj: Skræddersyede stempel og værktøj er konstrueret til at opnå din dels præcise form, funktioner og tolerancer. Denne forudgående investering betaler sig med høj reproducerbarhed og kvalitet i produktionen.

- Materialevalg: Det rigtige metal – uanset om det er højstyrke stål, aluminium eller speciallegeringer – vælges ud fra dine præstations-, vægt- og omkostningsmål.

- Prototypering: Hurtig prototyping og digitale simuleringer giver dig mulighed for at teste og forbedre designs, før produktionen påbegyndes, hvilket reducerer risikoen og fremskynder udviklingsprocessen.

- Kvalitetssikring: Strenge inspektioner, test og certificering (såsom ISO- eller IATF-standarder) sikrer, at alle dele lever op til dine krav for sikkerhed og pålidelighed.

Værdien af en ekspertpartner

At vælge den rigtige specialist til skræddersyet automobilmetalstansning kan gøre hele forskellen. En erfaren partner bringer ikke blot avanceret udstyr og ingeniørkundskaber med, men hjælper dig også med at navigere udfordringer som korte tidsfrister, ændrede designs og strenge overholdelseskrav.

"Samarbejde og tydelig kommunikation mellem automobilproducenter og stansningsleverandører er afgørende for at overkomme hindringer og holde projekterne i gang.\"

Hvis du leder efter pålidelige og præcisionsdrevne løsninger, er det værd at undersøge løsninger af høj kvalitet Autostansede dele der tilbyder solid teknisk support, skalerbar produktion og dokumenteret kvalitetssikring. Skræddersyede stansninger handler ikke kun om at fremstille en komponent – det handler om at bygge en pålidelig, fremtidssikret bil. Lad os herefter se, hvordan du kan identificere de bedste stansningsvirksomheder for at sikre din projekts succes fra idé til færdiggørelse.

Sådan identificerer du de bedste virksomheder inden for automotiv metalstansning

Når du leder efter den rette bilmetal stansningsfirmaer for at realisere dit projekt, har du så nogen sinde undret dig over, hvad der adskiller en virkelig pålidelig partner fra resten? Med så mange muligheder kan det være overvældende at vælge den bedste leverandør af automotiv metalstansning kan føles overvældende. Forestil dig den ro, der kommer af at vide, at du har valgt en partner, der ikke kun leverer kvalitetsdele, men også understøtter dine forretningsmål i alle faser.

Nøglekriterier for vurdering af metalstansningsleverandører

Lyd kompleks? Lad os forenkle processen. Her er en praktisk trin-for-trin-tjekliste, du kan bruge til at vurdere enhver leverandør. Disse kriterier er baseret på brancheens bedste praksis og reelle succeshistorier:

| Vurderingsområde | Hvad man skal kigge efter | Hvorfor det er vigtigt |

|---|---|---|

| Certificeringer & Overholdelse | IATF 16949, ISO 9001, miljø- og sikkerhedsstandarder | Beviser forpligtelse til kvalitet, konsistent ydelse og overholdelse af branchekrav |

| Brancheerfaring | Antal år i erhvervslivet, relevant erfaring fra bilprojekter | Viser evnen til at opfyldte krævende bilstandarder og håndtere komplekse krav |

| Tekniske kapabiliteter | Eget værktøj, avanceret maskineri, ingeniørstøtte | Muliggør præcision, skalerbarhed og hurtigere leveringstider |

| Kvalitetskontrolprocesser | Statistisk proceskontrol, koordinatmålemaskiner (CMM), optisk inspektion, regelmæssige revisioner | Sikrer, at dele opfylder stramme tolerancer og er frie for fejl |

| Prototyping og designsupport | Hurtig prototyping, DFM-analyse, samarbejdende design | Reducerer risikoen, forbedrer fremstilleligheden og forkorter udviklingscyklusserne |

| Produktionsflexibilitet | Evne til at håndtere små serier, store serier og skalering | Understøtter dine ændrende behov, når projekter vokser eller ændrer sig |

| Tjenester med merværdi | Samling, afslutning, sekundær proces, logistiksupport | Forenkler din leveringskæde og sikrer en færdig, klar-del |

| Kommunikation og gennemsigtighed | Dæmpede projektopdateringer, åben pris, responsiv support | Bygger tillid og holder projekter på rette spor |

| Erfaringsgrundlag og omdømme | Kundeanmeldelser, portefølje af gennemførte projekter, cases | Demonstrerer pålidelighed og konsekvent levering |

Sådan bruger du denne tjekliste effektivt

- Gennemgå certificeringer: Bed om dokumentation for IATF 16949 eller ISO 9001. Dette viser, at en leverandørs processer er revideret og opfylder globale automobilstandarder.

- Vurder teknisk dybde: Besøg deres facilitet (virtuelt eller personligt) for at se udstyr, interne værktøjer og ingeniørmæssige ressourcer.

- Bed om prøver eller cases: Undersøg deres tidligere arbejde – som f.eks. autostansede dele – for at vurdere kvalitet og kompleksitet.

- Spørg efter ledetider og fleksibilitet: Kan de hurtigt skrue op, hvis din efterspørgsel stiger pludseligt? Er de transparente med hensyn til leveringstider?

- Vurder kommunikation: Læg mærke til, hvor hurtigt og klart de svarer på dine spørgsmål. God kommunikation er ofte et tegn på en pålidelig partner.

- Tjek referencer: Tal med nuværende eller tidligere kunder for at bekræfte ydelse og pålidelighed.

Hvorfor leverandørporteføljer er vigtige

Forestil dig, at du laver en kortlægning af leverandører og ønsker beviser på ekspertise. Ved at gennemgå et virksomhedens portefølje – især deres række af Autostansede dele – kan du se deres evner i aktion. Søg efter mangfoldighed i projekter, konstant kvalitet og løsninger til både standard- og skræddersyede behov.

Ved at følge denne tjekliste vil du opdage, at det er lettere at filtrere leverandører, som mangler den nødvendige stringens eller tekniske dybde. Næste trin? Afvej fordele og ulemper ved at købe ind fra lokale versus globale stansningsleverandører. Lad os udforske, hvordan placering kan påvirke projektets omkostninger, hastighed og kvalitet.

Vurdering af globale og lokale stansningsleverandører

Når du planlægger dit næste stansningsprojekt, oplever du da, at du afvejer fordelene ved at arbejde med en lokal leverandør i USA mod en global partner i Kina? Beslutningen er ikke altid enkel. Uanset om du fokuserer på at reducere omkostninger, forkorte leveringstider eller sikre kvaliteten, er det afgørende at forstå afvejningerne mellem automotive metal stamping China og automotive metal stamping US leverandører for at træffe det rigtige valg.

Nøglefaktorer at overveje ved leverandørvalg

Forestil dig, at du skal lancere en ny bilmodel. Du har brug for nøjagtigt stansede dele, der leveres til tiden og til en konkurrencedygtig pris. Men hvad betyder mest – den oprindelige pris eller langsigtet pålidelighed? Lad os analysere de mest kritiske faktorer, der påvirker dit sourcing-valg:

- Omkostninger: Hvad er den reelle pris per komponent, herunder skjulte omkostninger?

- Leveringstid: Hvor hurtigt kan din leverandør levere, især når efterspørgslen stiger?

- Logistik: Hvad er risikoen og omkostningerne ved forsendelse, told og lagerstyring?

- Kommunikation: Får du hurtige og klare svar, når der opstår problemer?

- Kvalitetsovervågning: Hvor nemt er det at overvåge produktionen og løse problemer?

- IP-sikkerhed: Hvor sikker er din proprietære design- eller værktogsudvikling?

- Teknologi og samarbejde: Tilbyder din leverandør avanceret ingeniørstøtte, hurtig fremstilling af prototyper eller digital gennemsigtighed?

Global vs. lokal: En side-til-side sammenligning

For at hjælpe dig med at få et overblik over afvejningerne, er her en praktisk tabel, der sammenligner nøgleattributter for sourcing hos amerikanske og kinesiske stansningsleverandører, baseret på brancheundersøgelser og praktisk erfaring:

| Fabrik | US-leverandører | Kinesiske leverandører |

|---|---|---|

| Oprindelig omkostning per komponent | Almindeligvis højere, men færre skjulte omkostninger | Lavere prisskilt, men skjulte omkostninger (kvalitet, logistik, told) tilføjes |

| Værktøj og stempelkvalitet | Høj holdbarhed; stempel holder længere, mindre nedetid | Lavere holdbarhed; hyppigere reparationer og kvalitetsproblemer med dele |

| Leveringstid | Kortere, mere forudsigelig (national forsendelse) | Længere, varierende (forsendelse, told, globale begivenheder) |

| Logistik og Fragt | Simpel, lavere risiko, lavere emissioner | Kompleks, højere risiko (forsinkelser, havneprop, øgede fragtpriser) |

| Kommunikation | Let, i realtid, fælles sprog og kultur | Tidszoner og sprogbarrierer, langsommere respons |

| Kvalitetsstyring | Direkte adgang til audits, hurtigere fejlsøgning | Svært at overvåge; rejser kræves for lokale løsninger |

| IP-sikkerhed | Stærke juridiske beskyttelsesforanstaltninger | Højere risiko for IP-lekage eller uautoriseret brug |

| Adgang til teknologi | Avanceret ingeniørarbejde, digital gennemsigtighed, hurtig prototyping | Varierer; kan mangle nyeste teknologi eller samarbejdsværktøjer |

| Bæredygtighed og fællesskabsindvirkning | Understøtter lokale arbejdspladser, reducerer klimaaftryk | Højere emissioner pga. fragt, mindre lokal økonomisk gevinst |

Træffer den bedste købsbeslutning for projektet

Så hvordan beslutter du dig? Hvis din vigtigste prioritet er den laveste oprindelige pris, og du er komfortabel med at håndtere komplekse logistik- og kvalitetsrisici, kan det kinesiske leverandører virke tiltalende. Men som nævnt af brancheeksperter, så favoriserer den samlede ejepris ofte amerikanske leverandører, når man tager højde for værktøjets levetid, kommunikation og risikominimering. Lokal sourcing understøtter også bæredygtighed og styrker din forsyningskædes modstandsdygtighed.

For mange automobilprojekter – især dem der kræver høj præcision, hurtige designændringer eller streng IP-beskyttelse – er det ideelt at samarbejde med en leverandør, der kombinerer global rækkevidde med lokal service. Det er her, løsninger som Shaoyi's Autostansede dele skilller sig ud. Deres IATF 16949:2016-certificering, avancerede ingeniørstøtte og integrerede produktionsmuligheder dækker hullet mellem omkostninger, kvalitet og hastighed og hjælper dig med at lancere projekter hurtigere og med mindre risiko.

I sidste ende afhænger det bedste valg af dine unikke prioriteringer – omkostninger, hastighed, kvalitet eller sikkerhed i levering. Tag dig tid til at afveje disse faktorer, stille vanskelige spørgsmål og gennemgå leverandørporteføljer, før du træffer beslutning. Næste gang ser vi på fremtiden for automobil metalletsning og hvordan markedsudvikling formår indkøbsstrategier globalt.

Navigering i markedskulissen for automobilstansning

Når du kigger fremad, undrer du dig over, hvordan ændringer i teknologi, materialer og forbrugerkrav former den markeden for automobil metalstansning ? Landskabet udvikler sig hurtigere end nogensinde, drevet af nye vores teknologier, bæredygtighedsmål og den utrættelige jagt på effektivitet. Lad os nedbryde de vigtigste trender inden for automobilstansning der definerer industrien i fremtiden – og hvad det betyder for producenter, ingeniører og købere.

Nøglemarkedsdrev: Hvad driver væksten?

- Stigende produktion af køretøjer: Den globale marked for automobil metalstansning var 86,5 milliarder USD i 2024 og forventes at vokse med en CAGR på 4,9 % frem til 2030, drevet af øget efterspørgsel efter personbiler og udvidede produktionskapaciteter globalt.

- Letvægtsdesign og brændstoffeffektivitet: For at opfylde strengere emissionsstandarder og forbedre brændstofføkonomien prioriterer bilproducenter lette materialer – især aluminium og avancerede højstyrkede stål (AHSS) – i stanskede dele.

- Elbil-revolutionen (EV): Øget produktion af elbiler transformerer kravene til presning. Elbiler kræver specialiserede komponenter som batterienclosures og lette strukturdele, hvilket får leverandører til at udvikle nye materialer og processer.

Materialeinnovationer: AHSS og aluminium leder an

- Avancerede højstyrke stål (AHSS): Forestil dig stålsorter, der ikke blot er stærke, men også formbare – hvilket gør det muligt at designe tyndere, lettere, men alligevel sikrere køretøjsstrukturer. AHSS omfatter nu over 65 kommercielle stålsorter, hvor nogle kold- og varmpresste stål opnår trækstyrker tæt på 2000 MPa. Disse materialer anvendes i stigende grad i kollisionszoner, sæderiller og karosseristrukturer til både konventionelle og elektriske køretøjer.

- Aluminium: Let og korrosionsbestandigt, er aluminium afgørende for elbiler og højeffektmodeller. Dets anvendelse i motorhjelme, døre og strukturelle elementer stiger, især når producenter forsøger at kompensere for batteriets vægt i elbiler (kilde) .

Proces- og teknologitrends: Præcision og automatisering

- Integration af Industry 4.0: Stansningsværksteder adopterer smarte produktionsteknologier – automatisering, robotteknologi og kvalitetskontrol drevet af kunstig intelligens – for at øge produktiviteten og konsistensen. Servopressteknologi giver eksempelvis ekstremt præcis kontrol over slaglængde og kraft, hvilket er ideelt til komplekse EV-komponenter og materialer med høj styrke.

- Avancerede produktionsmetoder: Laser- og hydraulisk stansning sammen med højtonnagede presser muliggør hurtigere cyklustider og større fleksibilitet. Disse innovationer hjælper producenter med at fremstille komplekse komponenter med stramme tolerancer og minimal affaldsgenerering.

- Præcisionsstansning: Når køretøjer bliver mere komplekse, stiger efterspørgslen efter højt præcise og reproducerbare dele. Dette gælder især EV-kontakter, batterikomponenter og strukturelle forstærkninger, hvor selv mindre afvigelser kan påvirke sikkerheden eller ydeevnen.

Regionale dynamikker: Hvor sker væksten?

- Asien-Stillehavet: Dominerer markededet med over 40 % andel i 2024 takket være hurtig industrialisering, høj efterspørgsel efter køretøjer og investeringer i EV-infrastruktur – især i Kina, Japan og Indien.

- Nordamerika & Europa: Disse regioner investerer i avancerede stanseteknologier og bæredygtig produktion, drevet af regeringspolitikker og fokus på innovation. USA leder især inden for forskning og udvikling samt produktion af højeværdi automobiler.

Hvad er der i vente for markedet for automobilmetalstansning?

- Videre vækst af elbiler: Forvent øget efterspørgsel efter lette, nøjagtigt stansede dele, der er tilpasset elektriske drivlinjer og batterisystemer.

- Materialeudvikling: Hold øje med indførelsen af nye AHSS-kvaliteter og kompositmaterialer, der balancerer styrke, vægt og formbarhed.

- Digital transformation: Flere stansenvirksomheder udnytter digital twins, simulering og dataanalyse til at optimere processer og forudsige vedligeholdelsesbehov.

Ved at holde sig informeret om disse trender inden for automobilstansning , vil du være bedre rustet til at navigere indkøbsbeslutninger, designudfordringer og sikre dine bilprojekter mod fremtidens krav. I den sidste sektion vil vi opsummere de vigtigste punkter og give vejledning i at udnytte disse indsigter til din næste stansningsinitiativ.

Konklusion

Har du nogensinde undret dig over, hvad der virkelig adskiller en højtpræsterende bil? Det er summen af utallige omhyggeligt konstruerede dele – mange af hvilke er formet af avanceret automotive metalstansning løsninger . Mens vi afslutter denne omfattende oversigt, lad os genbesøge de væsentlige indsigter, der kan hjælpe dig med at træffe bedre beslutninger for dit næste projekt.

Hvorfor metalstansning er hjertet i bilindustrien

- Præcision fra start til slut: Stansningsprocessen omdanner flade metalplader til komplekse, højstyrkede komponenter med uslåelig nøjagtighed og gentagelighed. Fra karrosserideler til indviklede beslag er denne teknologi rygraden i bilproduktion.

- Materielle forhold: Valg af det rigtige metal – uanset om det er avanceret højstyrke stål, letvægtsaluminium eller speciallegeringer – påvirker direkte komponentens ydeevne, sikkerhed og omkostninger. De bedste projekter starter med en klar forståelse af hver materials styrker.

- Mangfoldighed og tilpasning: Uanset om du har brug for standardkomponenter eller skræddersyede løsninger til unikke designs, understøtter nutidens stanseteknologi både storproduktion og tilpassede, OEM-specifikke krav.

- Leverandørvalg er kritisk: Ikke alle autostanseleverandører er ens. Ved at vurdere certificeringer, tekniske muligheder og serviceporteføljer sikrer du, at du samarbejder med virksomheder, der leverer konstant kvalitet, hastighed og værdi.

- Globale tendenser driver innovation: Udbredelsen af elbiler, adoption af nye materialer og integration af Industri 4.0-teknologier former fremtiden for automotiv metalstansning – og kræver stadig større præcision og fleksibilitet fra leverandører.

Klar til næste skridt?

Hvis du planlægger et nyt automobilprojekt, forestil dig den tilfredshed, der følger af at arbejde med en pålidelig, certificeret partner – en, der kan levere kvalitetsdele til tiden, understøtte hurtige udviklingscyklusser og forenkle hele din leverekæde. Det er værdien af at vælge en leverandør med dokumenteret ekspertise i automotive metalstansning løsninger .

- Kvalitetssikring: Leder efter partnere med IATF 16949-certificering og en solid kvalitetsstyringsproces.

- Integrerede tjenester: Overvej leverandører, der kan tilbyde alt fra prototyping til masseproduktion, herunder sekundære processer og ingeniørstøtte.

- Hastighed og fleksibilitet: Prioriter dem, der kan fremskynde din tid til markedet og hurtigt tilpasse sig ændringer i design.

For en forenklet oplevelse, der opfylder alle disse krav, udforsk kapaciteten hos Shaoyi's autostansdele . Deres helhedsorienterede tilgang, avancerede ingeniørløsninger og globale erfaring gør dem til et godt valg for projekter, hvor kvalitet, hastighed og pålidelighed er afgørende.

Når bilindustrien udvikler sig, er det vigtigt at være informeret og samarbejde med de rigtige eksperter for at levere sikrere, lettere og mere innovative køretøjer. Brug denne guide som dit orentkort og tag det næste skridt med selvtillid, idet du ved, at du har støtte fra de bedste i branchen producent af autodels stansede dele - Det er ikke rigtigt.

Ofte stillede spørgsmål om autometalstansning

1. Hvad er de fire vigtigste typer af metalstansningsprocesser, der anvendes i bilindustrien?

De fire primære metalstansningsprocesser inden for bilapplikationer er progressiv stansning, overførselsstansning, fire-slide-stansning og finstansning. Hver metode anvendes til forskellige delekomplekser og produktionsvolumener, hvor progressiv stansning er ideel til høje volumener og dele med flere trin, mens finstansning anvendes til komponenter, der kræver præcise, glatte kanter.

2. Hvad er autostansninger og hvorfor er de afgørende for køretøjer?

Automobilstansninger er metaldele, der er dannet ud fra flade plader ved brug af tilpassede stanser og presser. De er essentielle, fordi de sikrer den strukturelle integritet, sikkerhed og præcision, der kræves for karosserideler, chassisdeler og komplekse beslag, og som direkte påvirker køretøjets ydeevne og sikkerhed.

3. Hvad er almindelige problemer, man støder på inden for automobilmetalstansning?

Typiske problemer inkluderer revner, folder, krøller, blankeringsridser, ujævn udstrækning, fordybninger, overfladespændinger og brist. Disse fejl kan minimeres gennem omhyggelig stansdesign, materialevalg og strenge kvalitetskontrolprocesser, som certificerede leverandører anvender.

4. Hvordan vælger man den rigtige leverandør til automobilmetalstansning?

At vælge en top leverandør indebærer at vurdere certificeringer som IATF 16949, tekniske kompetencer, egen produktion af værktøjer, kvalitetskontrol samt evnen til at levere prototyping og værditilføjende services. Ved at gennemgå en leverandørs projektportefølje og kunderreferencer, såsom dem fra Shaoyi, sikres dokumenteret ekspertise og pålidelighed.

5. Hvilke metaller anvendes mest almindeligt til automotiv stansede komponenter?

Stål (herunder højstyrke- og avancerede højstyrkevarianter), aluminiumslegeringer, kobberlegeringer, magnesium, titan og jernlegeringer anvendes bredt. Valget afhænger af den krævede styrke, vægt, formevne og korrosionsbestandighed til de specifikke automotivapplikationer.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —