Hydraulisk vs. mekanisk pressestansning: Hvilken er den rigtige for dig?

TL;DR

Valget mellem hydraulisk og mekanisk presse-stansning afhænger grundlæggende af dine specifikke produktionsmål: hastighed mod kraftkontrol. Mekaniske presser er branchestandarden for højhastigheds- og højvolumenproduktion af enklere dele, hvor maksimal kraft leveres kun i nederste del af slaget. I modsætning hertil hydrauliske presser tilbyder overlegent alsidighed og fuld tonnage gennem hele slaget, hvilket gør dem til det ideelle valg til dybtrækning, kompleks omformning og lavvolumen- eller prøvekørsler. Mens mekaniske systemer prioriterer cykluseffektivitet (op til 1.000+ slagt/minut), prioriterer hydrauliske systemer tilpasningsevne og konstant tryk.

Den kerneforskelle: Kinetisk vs. hydrostatisk energi

For at vælge den rigtige maskine, skal du først forstå, hvordan de genererer kraft. Dette er ikke bare et teknisk detalje; det bestemmer adfærden for glidelegemet (stempel) og kvaliteten af din færdige del.

Mekaniske presser fungerer efter princippet om kinetisk energi. En motor driver et tungt gyroskop, som opbevarer energi og overfører den til stemplet via en kobling og en omdrejningsaksel (eller ekscentrisk/linkdrev). Det virker ligesom en hammer, der rammer en søm: energien udleveres i et pludseligt, kraftfuldt slag. På grund af dette faste mekaniske samling er slaglængden ikke justerbar, og glidehastigheden varierer – den accelererer mod midten af slaget og decelererer, når den nærmer sig bunden.

Hydrauliske presser , omvendt, er baseret på hydrostatisk tryk (Pascals lov). En pumpe presser hydraulisk væske ind i en cylinder for at bevæge kolben. Denne mekanisme gør det muligt for pressen at generere fuld nominel kraft i ethvert punkt i slaget. Den fungerer mere som en skruestik: et kontrolleret, jævnt pres, der kan opretholdes. Slaglængden er fuldt justerbar, og hastigheden kan kontrolleres præcist gennem hele cyklussen.

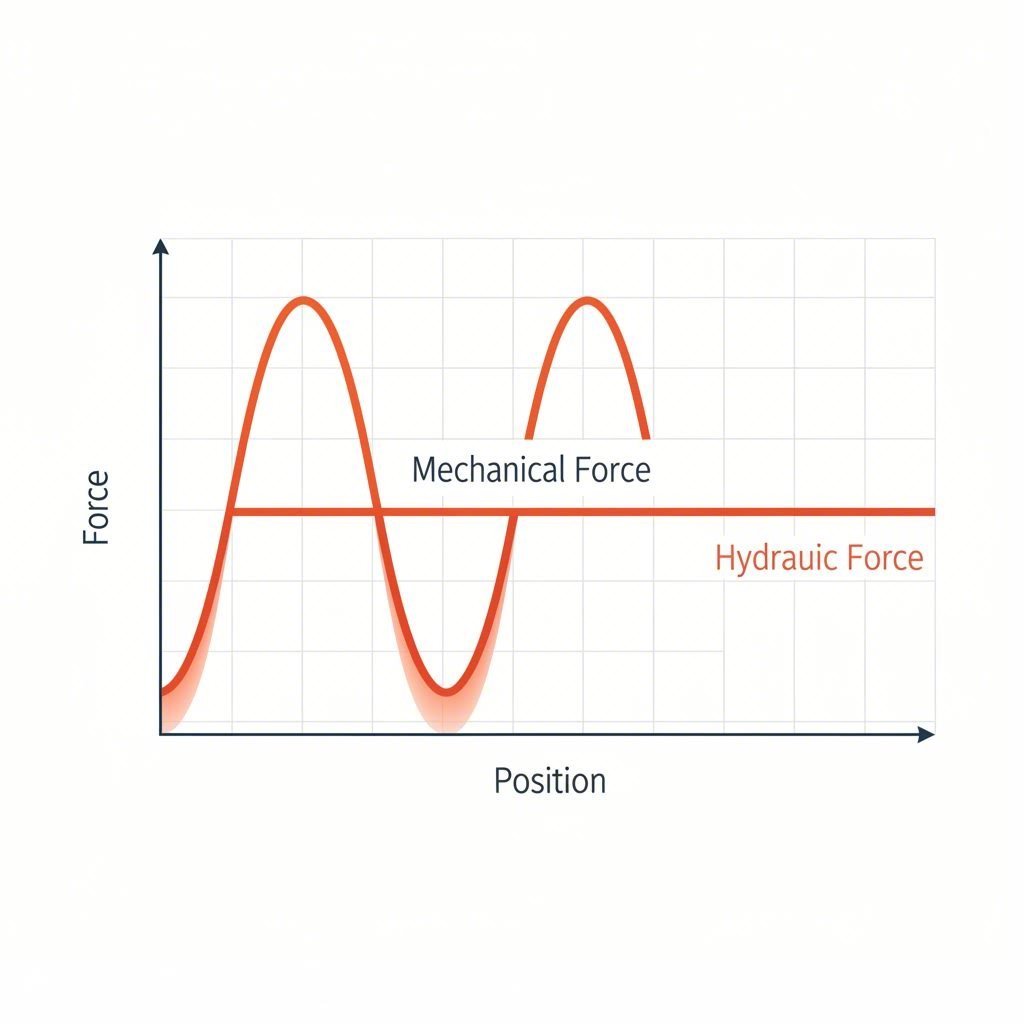

Tonnagekurven: Hvorfor "nederste dødepunkt" er vigtigt

Det mest kritiske differentieringspunkt for ingeniører er tonnagekurven — profilen for hvordan og hvornår kraften påføres.

I en mekanisk presse , får du ikke maskinens fulde nominelle tonvægt gennem hele slaglængden. Maksimal kraft er kun tilgængelig helt i bunden af slaget, kendt som Nederste Dødepunkt (BDC) , typisk inden for de sidste 0,125 til 0,25 tommer. Hvis din formningsoperation begynder 2 tommer over bunden (som ved en dybtrækning), kan en 200-ton mekanisk pres kun levere en brøkdel af den kraft på det påvirkede sted. Denne begrænsning gør mekaniske presser sårbare for "klemning", hvis pressen er overbelastet inden den når BDC.

Hydrauliske presser løser denne begrænsning fuldstændigt. En 200-ton hydraulisk pres leverer 200 ton kraft fra det øjeblik værktøjet rører metallet, indtil cyklussen er afsluttet. Denne evne til konstant kraft gør det muligt at bruge en funktion kaldet "dwell", hvor presset holder trykket nede i bunden af slaget i en bestemt tid. Dette er afgørende for operationer som termohærdeformning eller kompleks dannels, hvor materialet har brug for tid til at flyde, hvilket forhindrer fjedring og sikrer dimensionel nøjagtighed.

Præstationssammenligning: Hastighed, præcision og kontrol

Når man vurderer ydelsesmål, er kompromisset tydeligt: Mekaniske presser vinder på hastighed; hydrauliske presser vinder på fleksibilitet.

Hastighed og volumen

Mekaniske presser er utvivlsomt de hurtigste. Ved at udnytte den lagrede energi i svinghjulet kan de opnå cyklustal fra 20 til over 1.500 slagt per minut (SPM). Til udstansning, punktering og progressiv stansning, hvor emnerne er flade og mængderne løber op i millioner, er det mekaniske pres det mest effektive valg.

Præcision og opsætning

Hydrauliske presser fungerer meget langsommere—typisk 20 til 100 slag pr. minut—men tilbyder uslåelig kontrol. Operatører kan øjeblikkeligt justere slaglængde, trykgrænser og stempelhastighed via kontrolpanelet. Dette gør opsætningstiderne væsentligt kortere, da der ikke er behov for manuelt at justere lukkehøjde eller slagmekanik. For virksomheder med høj variation og lav volumen vejer denne fleksibilitet ofte op med den rene hastighed af et mekanisk system.

Anvendelsesegnethed: Hvornår bør man vælge hvad?

Valg af det rigtige pres handler om at matche maskinens fysik med din dels geometri.

Bedste anvendelser for mekaniske presser

- Højhastighedsblankering og punktering: Det pludselige chok ved metalbeskæring absorberes bedst af stive mekaniske rammer.

- Progressivstøbninger: Kontinuerlig, automatiseret tilførsel af rullevarer til produktion af store mængder komponenter.

- Lavforming: Enkle beslag, mønter og flade prægninger, hvor kraft kun er nødvendig i bundpositionen.

- Karosseriplader til bilindustrien: Højkapacitetslinjer til skærme og dørpaneler bruger ofte transfermekaniske presser.

Bedste anvendelser for hydrauliske presser

- Dybt træk: Produktion af tanke, cylindre eller brandslukkere, hvor kraften skal være konstant over en lang distance.

- Kompleks forming: Dele, der kræver opbevaringstid eller varierende kraft for at forhindre revner.

- Pulskompaktering og ligeudrettelse: Anvendelser, der kræver præcis trykhåndhævelse.

- Prototype- og prøvekørsler: Den nemme opsætning gør det muligt at teste omkostningseffektivt, før man investerer i faste værktøjer.

For producenter, der spænder broen mellem disse to verdener, er det ofte den bedste strategi at samarbejde med en alsidig specialist. Hvis dit projekt indebærer skalaopjustering fra hurtig prototyping (hvor hydraulisk fleksibilitet glider) til højvolumenproduktion (hvor mekanisk hastighed er afgørende), bør du overveje eksperter som Shaoyi Metal Technology . Med kapaciteter op til 600 tons og IATF 16949-certificering dækker de forskellen og leverer kritiske automobildeler såsom styreavle og underkarosser, uanset om du har brug for 50 prototyper eller millioner af masseproducerede dele.

Omkostningsanalyse: CapEx og vedligeholdelse

Den samlede ejerskabsomkostning indebærer mere end blot købsprisen.

| Fabrik | Mekanisk presse | Hydraulisk presse |

|---|---|---|

| Første investering | Generelt højere, især for modeller med høj tonnage. | Lavere startomkostning, selv ved høje tonnagekapaciteter. |

| Vedligeholdelsesbehov | Kræver smøring af bevægelige dele (kobling, bremse, svinghjul). Sliddele er dyre at udskifte, men holder længe. | Kræver styring af væsker, tætninger, slanger og ventiler. Lækager kan være besværlige, men komponenter er standard og nemmere at udskifte. |

| Energieffektivitet | Høj effektivitet ved kontinuerlig drift; svingskiven lagrer energi. | Motoren kører kontinuerligt for at drive pumpe; effektiviteten falder, hvis pressen ofte står i tomgang. |

| Reparationskompleksitet | Hvis en presse går i lås ved BDC, kan oplåsning være en stor og kostbar operation. | Kan ikke overbelastes; sikkerhedsventiler leder blot væsken uden om. Nem at oplåse. |

Servopressen: Det bedste fra to verdener?

I de seneste år har servopressteknologi har fremtrådt som en hybridløsning. Ved at erstatte tandhjul og kobling med en højmoment-servomotor tilbyder disse presser hastigheden fra et mekanisk system kombineret med den programmerbare kontrol fra et hydraulisk system. Du kan programmere stemplet til at bevæge sig hurtigt nedad, bremse under formningsdelen af slaget og derefter returnere hurtigt.

Selvom servopresser er væsentligt dyrere i starten, fjerner de begrænsningen ved "nederste dødepunkt" for traditionelle mekaniske presser, samtidig med at de bevarer høje produktionshastigheder. For virksomheder, der kan retfærdiggøre kapitaludgiften, tilbyder de ultimativ alsidighed.

Konklusion

Valget mellem hydraulisk og mekanisk presse-stansning handler sjældent om, at den ene er "bedre" end den anden; det handler om egnethed til applikationen. Mekaniske presser forbliver ubestridt det foretrukne valg, når det gælder hastighed, konsekvens og højvolumen-klipning. Hydrauliske presser er mesteren i kraft, fleksibilitet og dybformning.

For at foretage den rigtige investering, skal du analysere din reservedels geometri, forventet produktionmængde og behovet for slagkontrol. Hvis din virksomhed producerer millioner af flade skiver, bør du vælge en mekanisk presse. Hvis du derimod formdykker dybe propanbeholdere eller kører med høj variation og korte serier, er en hydraulisk presse dit svar.

Ofte stillede spørgsmål

1. Kan en hydraulisk presse matche hastigheden på en mekanisk presse?

Generelt set nej. En standard hydraulisk presse fungerer ved væsentligt lavere hastigheder (20–60 slag pr. minut) sammenlignet med mekaniske presser (50–1.000+ slag pr. minut) på grund af fysikken i flydende væske. Der findes dog specialiserede "hastigheds-orienterede" hydrauliske presser, men de når sjældent op på samme produktionshastighed som velleddrevne mekaniske systemer til simple udskæringsoperationer.

2. Hvorfor er en hydraulisk presse bedre til dybtrækning?

Dybtrækning kræver en konstant kraft gennem hele trækkets længde for at strække materialet uden at revne det. En hydraulisk presse leverer fuld nominel tonnage på ethvert punkt i slaget, mens en mekanisk presse mister betydelig kraftkapacitet, når glidelegemet bevæger sig op fra nederste dødpunkt.

3. Hvilken presstype er sikrest at betjene?

Hydrauliske presser anses generelt for mere sikre med hensyn til overbelastningsbeskyttelse. Hvis en hydraulisk presse overskrider sin indstillede tonnage, åbner en trykafbryder simpelthen og standser stemplet. Hvis en mekanisk presse overbelastes, kan den 'fastlåse' eller blokere i bunden af slaget, hvilket skaber en farlig situation, der kræver betydelig kraft (og ofte brændingsskæring) for at løsne den.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —