Hydraulisk mod mekanisk pres til stansning: Hastighed, kraft og omkostninger

TL;DR

Valg mellem en hydraulisk og en mekanisk presse kommer an på afvejningen mellem hastighed og kraftkontrol . Mekaniske presser er industriens arbejdsheste til højvolumen produktion, hvor de bruger lagret svunghjulsenergi til hurtige, konsekvente cyklusser, som er ideelle til afskæring og flad formning. Hydrauliske presser genererer derimod kraft via væskepres, hvilket giver fuld nominel tonnage gennem hele slaglængden – hvilket gør dem bedre egnet til dybtrækning, komplekse former og variable produktionsløb. For producenter, der skal balancere disse behov, er forståelse af de specifikke mekanismer i kraftoverførsel det første skridt mod at optimere produktionsomkostninger og kvalitet.

Den kerneforskell: Svunghjulsenergi mod væskepres

Den grundlæggende forskel ligger i, hvordan hver maskine genererer og leverer kraft. Denne ingeniørmæssige forskel dikterer alle aspekter af deres ydeevne, fra cyklustid til vedligeholdelse.

Mekaniske presser fungerer med kinetisk energi. En elmotor accelererer et tungt flyhjul, som opbevarer energi. Når operatøren aktiverer koblingen, frigøres denne energi gennem et gear- og krumtap-system for at drive stemplet. Bevægelsen er fast og cyklisk – ligesom et hammerslag. Denne konstruktion tillader utrolig hastighed og gentagelighed, men tilbyder lidt fleksibilitet med hensyn til slagprofiler.

Hydrauliske presser er baseret på hydrostatiske tryk. En pumpe presser hydraulisk væske ind i en cylinder, hvilket skubber en stempelpiston nedad. Kraften genereres af væskens påførte tryk, ikke af et bevægeligt massers momentum. Dette skaber en trykkraft, der mere ligner en tvingespænding end et hammerslag. Stemplets hastighed og position kan varieres, hvilket giver operatøren mulighed for nøjagtigt at styre, hvordan og hvornår kraften påføres emnet.

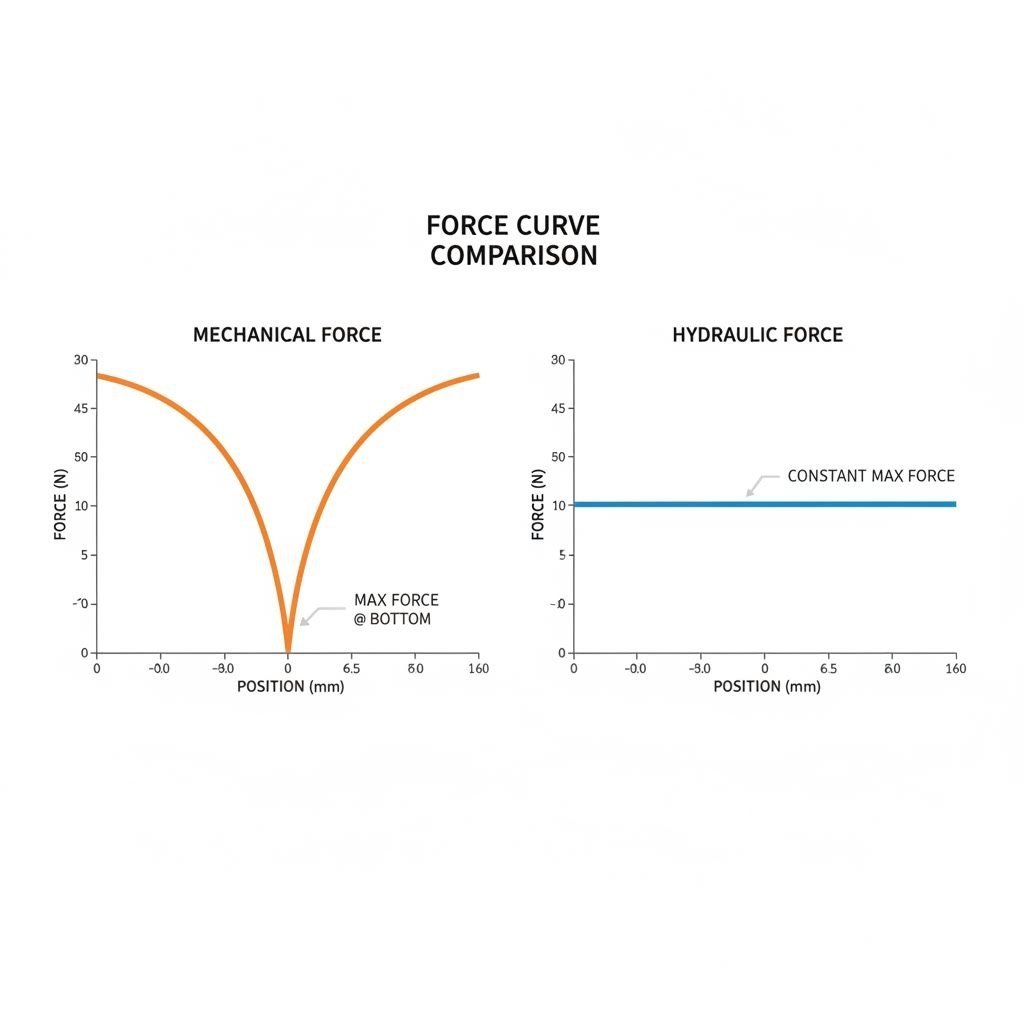

Tonnage og kraftpåføring: Den kritiske kurve

Den mest betydningsfulde tekniske differentiator for ingeniører er hvor i slaglængden kan presset levere sin angivne tonnage. Denne faktor afgør ofte, om et pres fysisk kan udføre et bestemt job.

Mekanisk: Angivet ved nederste dødpunkt (BDC)

Et mekanisk pres er angivet for sin maksimale tonnage kun i helt nederste del af slaget, kendt som nederste dødpunkt (BDC). Når stemplet befinder sig højere oppe i slaget, er den tilgængelige kraft væsentligt lavere på grund af den mekaniske fordelskurve fra krumtap/ekscentrisk drev. For eksempel kan et 200 tons mekanisk pres måske kun levere 50 tons kraft to tommer over bunden. Denne begrænsning gør mekaniske presser uegnede til dybtrækning, hvor der kræves stor kraft allerede tidligt i slaget.

Hydraulisk: Fuld tonnage overalt

Derimod kan en hydraulisk presse levere sin fulde nominelle kraft i ethvert punkt i slaglængden. Uanset om stemplet er øverst, i midten eller nederst, kan det hydrauliske system øjeblikkeligt anvende maksimalt tryk. Denne egenskab er afgørende for dybtrække operationer, hvor materialet kræver konstant formningspres over en lang distance for korrekt formning uden at revne.

Hastighed, produktionsvolumen og effektivitet

Hastighed er ofte den primære omkostningsdrevende faktor inden for metalslåning, og her har mekaniske presser traditionelt domineret.

- Højhastighedsproduktion: Mekaniske presser er bygget til hastighed. Små kropsrammepresser kan opnå hastigheder op til 1.500 slagtur per minut (SPM), mens større lige-sides presser stadig kører væsentligt hurtigere end sammenlignelige hydrauliske modeller. For dele som elektriske kontakter, skiver eller bilophæng, der kræver millioner af enheder, er den faste cyklus for en mekanisk presse uslåelig.

- Lavvolumen fleksibilitet: Hydrauliske presser er pr. definition langsommere på grund af den tid, der kræves til pumpevæske. De udmærker sig dog i miljøer med stor variation og lav produktion. Deres opsætningstid er typisk hurtigere, fordi slaggrænser kan programmeres i stedet for at være mekaniske. De er også ideelle til prøvekørsler og prototyping.

For producenter, der skalerer op, foregår overgangen ofte fra hydraulisk fleksibilitet til mekanisk hastighed. Specialiserede samarbejdspartnere som Shaoyi Metal Technology udnytter denne udvikling ved at anvende forskellige pressekundigheder til at understøtte bilkunder fra indledende lavvolumen-prototyping til massproduktion af millioner af IATF 16949-certificerede komponenter.

Designfleksibilitet, opsætning og vedligeholdelse

Udover de rene ydelsesspecifikationer adskiller daglig driftsrealitet for disse maskiner sig betydeligt.

| Funktion | Mekanisk presse | Hydraulisk presse |

|---|---|---|

| Slagkontrol | Fastslået slaghøjde (stiv) | Fuldt justerbar slaghøjde |

| Overbelastningssikkerhed | Risiko for låsning ved BDC (dyr reparation) | Indbyggede trykaflastningsventiler (sikker overbelastning) |

| Vedligeholdelse | Koblings-/bremsesliddage, smørepositioner | Tætninger, slanger, pumper (lækagerisiko) |

| Værktøjsopsætning | Nøjagtig lukkehøjde er kritisk | Tolerant lukkehøjde (fleksibel) |

Sikkerhed og overbelastning: En stor fordel ved hydrauliske systemer er overbelastningsbeskyttelse. Hvis en hydraulisk presse overskrider sin tonnagegrænse, åbner en aflastningsventil blot, og trykket slipper uskadeligt ud. En mekanisk presse kan derimod blive "fast i bund" ved overbelastning i BDC, hvilket ofte kræver timers vedligeholdelse for at løsne stemplet og potentielt skade dyre værktøjer.

Vedligeholdelsesrealiteter: Mekaniske presser er robuste og kan vare årtier med korrekt smøring, selvom koblings- og bremseforliner er sliddele. Hydrauliske presser har færre bevægelige metaldele, men kræver opmærksomhed på væskens renhed, tætningsintegritet og slanges tilstand for at forhindre lækager og trykfald.

Servopressen: Den moderne hybrid

I de senere år er servopressteknologi kommet frem for at dække hullet. En servopresse bruger en højmoment-servomotor til at drive et mekanisk ledd, hvilket eliminerer svinghjul og kobling. Dette gør det muligt at programmere stempelbevægelser fuldt ud – brugere kan programmere stemplet til at sætte farten ned under formningsfasen (for at reducere varme og forbedre delkvaliteten) og øge hastigheden under returbewegelsen.

Selvom servopresser tilbyder det "bedste af begge verdener" – hastigheden fra mekaniske presser kombineret med hydraulikkens kontrollerbarhed – har de en højere indledende investeringsomkostning. De er i stigende grad standarden i præcisionskrævende industrier som produktion af komponenter til EV-batterier, hvor komplekse formsløjfer kræves sammen med høj gennemstrømning.

Opsummering: Hvilken presse er den rigtige for dig?

At vælge den rigtige presse handler ikke om at finde den "bedre" teknologi, men om at matche maskinen til din specifikke produktionsvirkelighed. Brug dette rammeark til at guide dit valg:

- Vælg en mekanisk pres, hvis: Du laver produktion i høje volumener (tusindvis til millioner af dele), dine dele er relativt flade (udskæring, perforering, lav formning), og hastighed er din vigtigste prioritet.

- Vælg en hydraulisk pres, hvis: Du skal udføre dybtrækning, din produktion omfatter en stor variation af forskellige dele med hyppige omstillingstider, eller du har brug for fuld tonnagekapacitet gennem hele slaglængden.

- Vælg en servopres, hvis: Du har brug for præcision til at styre materialestrømmen i komplekse dele, har behov for energieffektivitet, og har budgettet til at investere i alsidig, fremtidssikret teknologi.

Ofte stillede spørgsmål

1. Kan en hydraulisk pres udføre udskæringsoperationer?

Ja, hydrauliske presser kan udrette blanking, men de er generelt mindre effektive end mekaniske presser. Det "snap-through"-skak, der opstår, når materialet bryder, kan med tiden skade hydraulsystemet, medmindre pressen er udstyret med specialiserede dæmperskak. For ren blanking anvendes der typisk mekaniske presser på grund af deres hastighed og stivhed.

2. at Hvorfor er en mekanisk presser hurtigere end en hydraulisk?

En mekanisk presser er hurtigere fordi den bruger energien i et konstant roterende svinghjul. Når koblingen trækker i, frigøres denne oplagrede kinetiske energi næsten øjeblikkeligt for at drive vædderen. En hydraulisk press skal pumpe væske for at generere kraft for hver enkelt cyklus, hvilket er en iboende langsommere proces, der involverer ventilskift og trykopbygning.

3. Det er ikke muligt. Hvilken pressetype er sikrere for operatøren og værktøjet?

Hydrauliske presser anses generelt for at være sikrere til at anvende ved overbelastning. Hvis en fremmed genstand kommer ind i stemplet eller materialet er for tykt, vil hydraulisk systems aflastningsventil trække af og pressepressen stoppes straks uden skade. En mekanisk press vil forsøge at fuldføre sin stive cyklus uanset obstruktion, hvilket kan resultere i katastrofale skader på stykket eller selve pressestrukturen.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —