Mestr tolerancer for brugerdefinerede ekstrusioner: En praktisk guide

Mestr tolerancer for brugerdefinerede ekstrusioner: En praktisk guide

TL;DR

At angive tolerancer for brugerdefinerede ekstrusioner betyder at definere den acceptable afvigelse fra en designs nominelle dimensioner for at sikre korrekt pasform, funktion og ydeevne. Denne kritiske proces indebærer at afveje præcision mod produktionsomkostninger. Nøgleovervejelser omfatter materiale (aluminium mod plast), profilkompleksiteten, vægtykkelse og henvendelse til branchestandarder, såsom dem fra The Aluminum Association.

Forståelse af grundlæggende principper for ekstruderingstolerancer

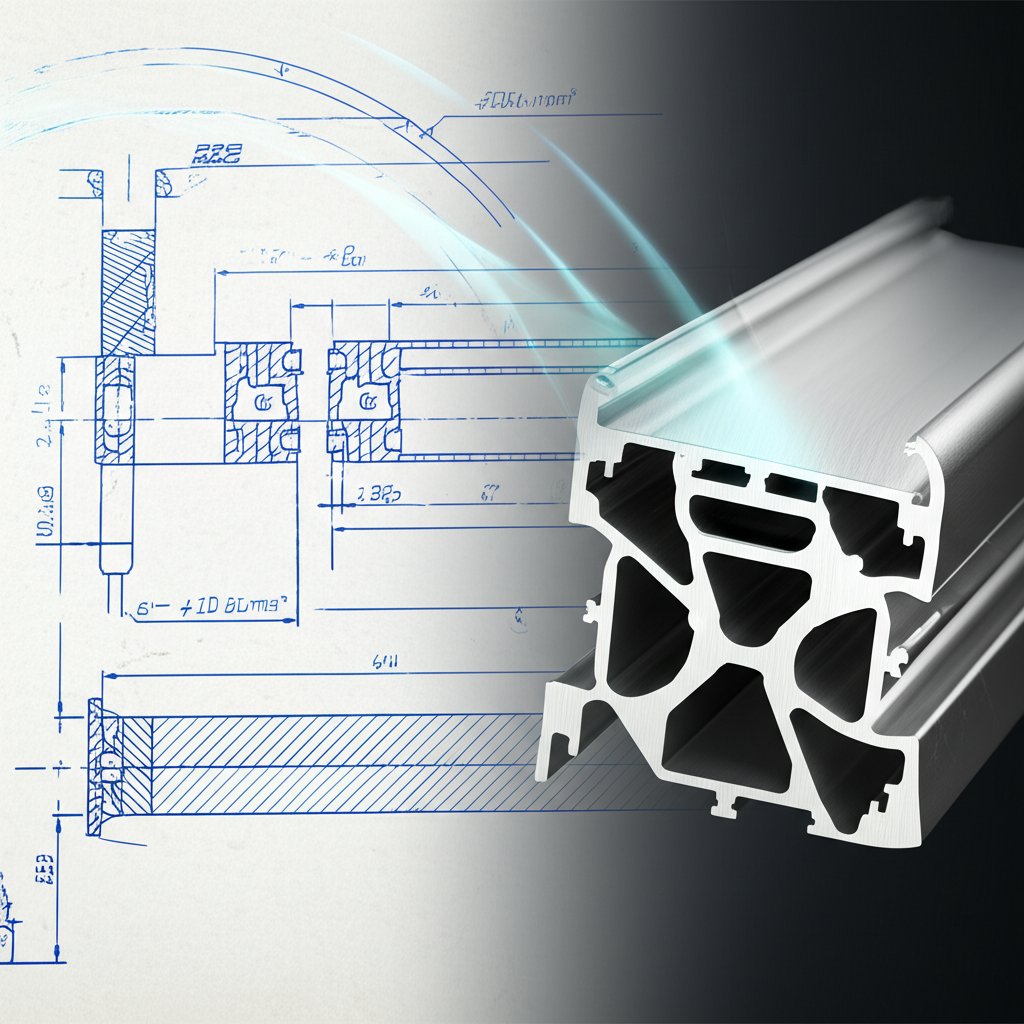

I enhver produktionsproces er det umuligt at opnå perfekte dimensioner hver gang. Ekstruderings tolerancer definerer det acceptable variationsområde for en dels specificerede dimensioner. Som defineret af eksperter inden for plastekstrudering, er de de kritiske parametre, der angiver den tilladte afvigelse fra den nominelle konstruktion. Disse variationer udtrykkes typisk som en plus-eller-minus værdi (f.eks. ±0,01 tommer) og er afgørende for kvalitetskontrol og delenes funktionalitet.

Betydningen af korrekt definerede tolerancer kan ikke overvurderes. De påvirker direkte tre kritiske områder: pasform, funktion og omkostninger. For komponenter, der skal samles med andre dele, sikrer tolerancer en korrekt pasform uden interferens eller løshed. Funktionelt garanterer de, at delen fungerer som tiltænkt under driftsbelastning. Kritisk set har tolerancer en betydelig indvirkning på omkostningerne; unødigt stramme tolerancer kan dramatisk øge værktøjsomkostningerne, nedsætte produktionshastigheden og føre til højere afvisningsrater. Omvendt gør velplanlagte tolerancer fremstilling hurtigere og mere omkostningseffektiv.

Tolerancer kategoriseres generelt i to typer: standard og præcision. Standardtolerancer er branchegodkendte grænser, udgivet af organisationer som The Aluminum Association . Disse fungerer som en økonomisk basis for de fleste almindelige anvendelser og sikrer et vist grad af konsistens mellem forskellige producenter. Præcisions- eller brugerdefinerede tolerancer er strengere grænser, der kræves for dele med komplekse samlebehov eller højtydende anvendelser. Selvom de tilbyder større nøjagtighed, kræver de mere avanceret værktøjsudstyr og proceskontrol, hvilket øger den samlede omkostning.

Nøglefaktorer, der påvirker ekstruderings tolerancer

De opnåelige tolerancer for en brugerdefineret ekstrudering er ikke vilkårlige; de påvirkes af en kombination af fysiske og mekaniske faktorer. En grundig forståelse af disse variable i designfasen er afgørende for at skabe et fremstillingsteknisk hensigtsmæssigt og omkostningseffektivt produkt.

Materialetype og egenskaber

Det materiale, der ekstruderes, er en primær faktor for tolerancekontrol. Forskellige materialer opfører sig forskelligt under varme og tryk i ekstrusionsprocessen. For eksempel er bløde aluminiumslegeringer som 6063 generelt lettere at ekstrudere og kan holde strammere tolerancer end hårde, højstyrke legeringer som 6061. Ligeledes kan materialer i plast med høje værdier for termisk udvidelse og krympning vise større dimensionelle variationer, når de køler af, hvilket gør det mere udfordrende at opretholde stramme tolerancer.

Profilkompleksitet

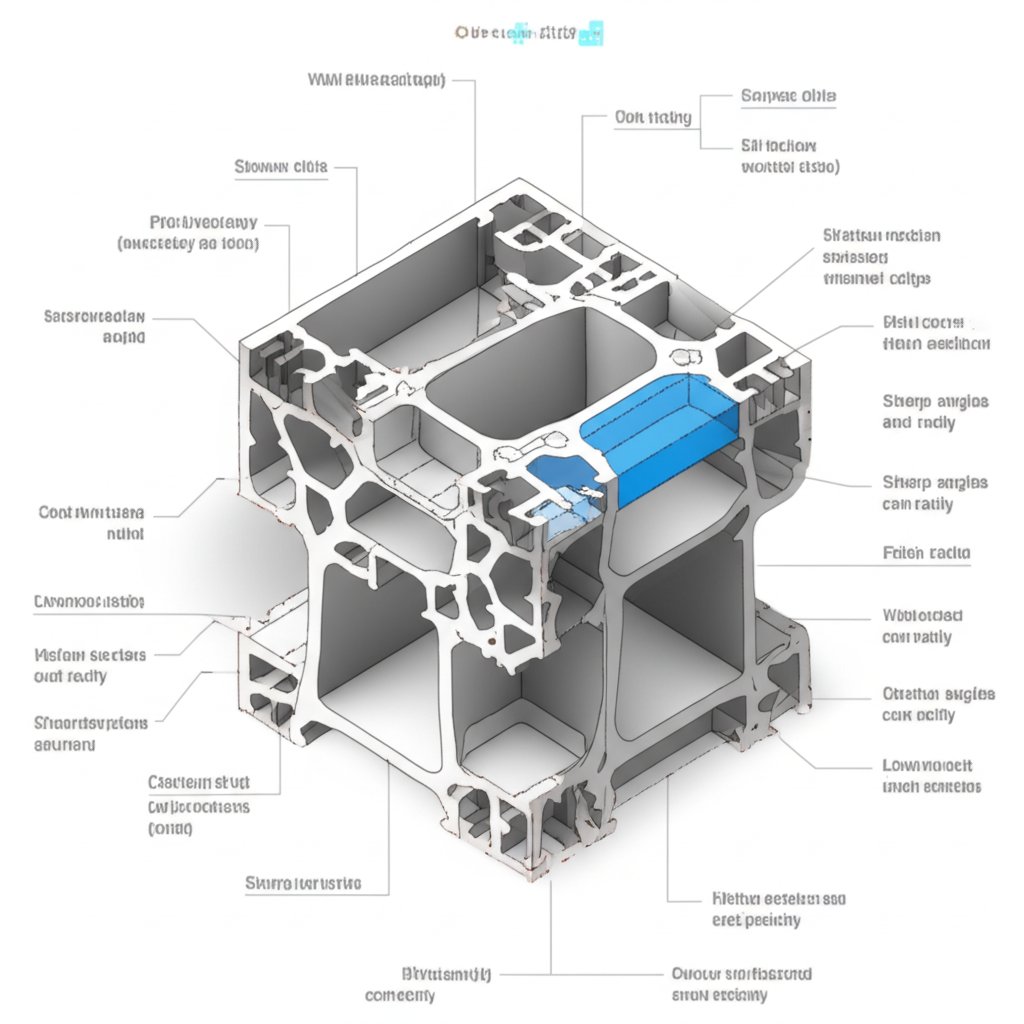

Geometrien på den ekstruderede profil spiller en stor rolle. Enkle, massive og symmetriske former er nemmest at kontrollere. Når kompleksiteten stiger, bliver det sværere at opretholde stramme tolerancer. Funktioner, der udgør udfordringer, inkluderer:

- Hule sektioner: Disse kræver mere komplekse formværktøjer og omhyggelig kontrol med materialestrømmen for at sikre ensartet vægtykkelse.

- Asymmetriske funktioner: Ubalancerede design kan føre til uregelmæssig materialestrøm og forvrængning under afkøling.

- Dyb, smalle kanaler: Disse funktioner kan være vanskelige at udfylde ensartet med materiale.

- Skarpe hjørner: Perfekte, skarpe hjørner er meget svære at opnå; det er ofte mere praktisk og fremstillingsteknisk hensigtsmæssigt at angive en lille radius.

Vands tykkelse og ensartethed

Det er afgørende at bevare en ensartet vægtykkelse gennem hele profilen. Store variationer i tykkelse kan få forskellige dele af profilen til at køle i forskellige hastigheder. Denne uregelmæssige afkøling er en primær årsag til indre spændinger, hvilket kan føre til forvrængning, vridning eller bukning i det endelige emne. I designfasen er det en nøgleprincip i konstruktion for fremstilling (DFM), at stræbe efter ensartede vægge, så vidt muligt.

Dødningdesign og kvalitet

Presseformen er værktøjet, der former materialet, og dens kvalitet er afgørende. En veludformet form fremstillet af højkvalitets værktøjsstål af en erfaren værktøjsmaker kan kompensere for potentielle materialestrømningsproblemer og forudsige, hvordan profilen kan forvrænges under afkøling. Formens præcision afspejler sig direkte i nøjagtigheden og konsistensen af de ekstruderede dele. At investere i højkvalitets værktøjer er grundlæggende for at opnå stramme og gentagelige tolerancer.

En praktisk guide til at specificere tolerancer i dit design

At omsætte teoretisk viden til en praktisk, veldefineret specifikation er det sidste trin for at sikre, at din brugerdefinerede ekstrusion opfylder kravene. Ved at følge en struktureret proces kommunikerer du dine behov tydeligt til producenten og undgår kostbare fejl.

- Identificer funktionelt kritiske dimensioner. Ikke alle dimensioner på en del er lige vigtige. Analyser din konstruktion for at afgøre, hvilke funktioner der er kritiske for pasform, samling eller ydeevne. Marker disse tydeligt på dine tekniske tegninger. Denne fokus giver producenten mulighed for at anvende strengere kontrol, hvor det er nødvendigt, og samtidig bruge mere økonomiske standardtolerancer andre steder.

- Rådfør dig med branchens standardtabeller. Før du definerer brugerdefinerede værdier, skal du altid starte med branchestandarder. For aluminium er hovedkilden Aluminum Standards and Data publikationen fra The Aluminum Association, som henvises til af Aluminum Extruders Council . Disse tabeller indeholder etablerede tolerancer for dimensioner, ligeud-form, vridning og andre geometriske egenskaber baseret på profilenes størrelse og form.

- Udfør en omkostnings-nutidsanalyse. For hver kritisk dimension skal du vurdere, om standardtilladelsen er tilstrækkelig. Hvis en strammere tilladelse kræves, skal du være opmærksom på, at det sandsynligvis vil øge omkostningerne. Målet er at angive den mest generøse (bredeste) tilladelse, der stadig tillader, at komponenten fungerer korrekt, hvilket undgår unødige produktionsomkostninger.

- Dokumenter tilladelser tydeligt på tegninger. Brug standardiseret notation til at angive tilladelser på dine konstruktions tegninger. Selvom simpel plus/minus (±)-notation er almindelig, bør man for mere komplekse geometriske forhold overveje at anvende Geometrisk Dimensionering og Tilladelser (GD&T). GD&T er et symbolsprog, der giver en mere præcis måde at definere den tilladte variation i en dels form, orientering og placering af funktioner.

- Samarbejd med din producent. Inkluder din ekstrusionspartner i designprocessen fra start. En erfarne ekstruderer kan give uvurderlig feedback på, om dit design kan produceres, og hjælpe dig med at definere realistiske og omkostningseffektive tolerancer. For bilprojekter, der kræver præcisionsdesignede komponenter, bør du overveje en alsidig partner som Shaoyi Metal Technology , som tilbyder en omfattende one-stop-løsning fra hurtig prototyping til fuldskala produktion under et strengt kvalitetssystem certificeret efter IATF 16949. Tidlig samarbejde forhindrer kostbare redesigns og produktionsforsinkelser.

Orientering i branchestandarder for aluminium og plast

Branchestandarder skaber et fælles sprog mellem designere og producenter og sikrer ensartethed og kvalitet. Men standardernes økosystem adskiller sig markant mellem aluminium og plast.

Standarder for aluminiumsekstrudering

Aluminiumindustrien er godt reguleret med et omfattende sæt af standarder, primært administreret af The Aluminum Association. Disse standarder, beskrevet i dokumenter som det tilgængelige fra MK Metal , dækker et bredt udvalg af geometriske og dimensionelle egenskaber. At kommunikere med din leverandør ud fra disse standardtolerancer er nøglen til en effektiv proces. Nogle af de mest almindelige typer er:

| Tolerancetype | Beskrivelse |

|---|---|

| Tværsnitsmæssig | Styrer den tilladte afvigelse for profils dimensioner, såsom højde, bredde og vægtykkelse. |

| Ligeled | Måler den maksimalt tilladte afvigelse fra en perfekt lige linje langs længden af ekstruderingen. |

| Tvist | Definerer den tilladte rotation af profilen langs dens længdeakse, ofte målt i grader per fod. |

| Fladhed | Gælder flade overflader og måler deres afvigelse fra en perfekt plan flade. |

| Vinkelretning | Styrer den acceptable variation i vinklen mellem to overflader og sikrer, at et 90° hjørne ligger inden for et specificeret område (f.eks. 90° ±1°). |

Plastekstruderings-tolerancer

I modsætning til aluminium har plastekstruderingsindustrien ikke et enkelt, universelt accepteret sæt af tolerancespecifikationer. Tolerancer for plast er stærkt afhængige af det specifikke materiale, profilkompleksiteten og producentens interne kapacitet. Forskellige plastmaterialer har unikke egenskaber, såsom varmeudvidelse og krympehastigheder, som kraftigt påvirker dimensionel stabilitet. Derfor er det afgørende at samarbejde tæt med din plastekstruderingsproducent for at definere realistiske tolerancer for dit specifikke anvendelsesområde og valg af materiale. Prototyper og testløb er ofte nødvendige for at validere tolerancer, inden man går over til fuldskala produktion.

Ofte stillede spørgsmål

1. Hvordan angiver du tolerance?

Tolerancer er angivet på tekniske tegninger. Dette gøres typisk ved hjælp af et plus-minus-symbol (±) ud for en dimension (f.eks. 1,500" ±0,010"). For mere komplekse krav relateret til en geometrisk form eller position, anvendes symboler for geometrisk dimensionering og tolerancer (GD&T) i overensstemmelse med standarder som ASME Y14.5.

2. Hvad er tolerancen for materialeekstrudering?

Der findes ikke én enkelt tolerance for materialeekstrudering, da den varierer meget. Faktorer omfatter materialet (aluminium, PVC, ABS), profilens størrelse og kompleksitet samt værktøjets kvalitet. For aluminium kan standardmæssige dimensionstolerancer variere fra ±0,008" for små detaljer til over ±0,100" for meget store profiler. Tolerancer for plastekstrudering er ofte løsere på grund af varmeudvidelse. Rådfør altid dig med branchestandarder eller din producent for specifikke tolerancer.

3. Hvordan defineres tolerangrænser?

Tolerancesgrænserne defineres ud fra delens funktionelle krav. Processen indebærer at identificere de dimensioner, der er kritiske for delens pasform og funktion, udføre en omkostnings-nutteanalyse for at undgå overdreven stram tolerering, og forstå fremstillingsprocessens kapacitet. Grænserne bør være så generøse som muligt, samtidig med at det sikres, at delen fungerer som tiltænkt.

4. Hvordan vælger jeg de rigtige tolerancer?

Valg af de rigtige tolerancer indebærer en flertrinsproces. Først identificeres de kritiske funktioner i din konstruktion. Derefter konsulteres standardtolerancetabeller som udgangspunkt. Tredje, afgøres det, om nogle funktioner kræver strammere, skræddersyede tolerancer af hensyn til ydeevne. Endelig, og vigtigst af alt, samarbejdes der med den valgte ekstruderingsproducent for at bekræfte, at de angivne tolerancer både kan opnås og er omkostningseffektive for deres proces.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —