Typer af smedede hjulkonstruktioner: Hvilken passer til din opsætning?

Forståelse af grundlæggende smidt felgkonstruktion

Har du nogensinde undret dig over, hvad smidte fælger betyder, når du gennemser mulighederne for højtydende fælger? Her er det væsentlige svar: smidte fælger fremstilles ved at komprimere massive aluminiumsblokke under ekstremt højt tryk, typisk mellem 8.000 til 10.000 ton , for at opnå en tættere og betydeligt stærkere molekylær struktur end nogen anden produktionsmetode kan opnå.

I modsætning til støbte fælge, hvor smeltet aluminium hældes i forme og afkøles, omdanner smedning en solid cylinderformet blok af luftfartsgrad 6061-T6-aluminium til en fælg ved hjælp af kontrolleret varme og enormt tryk. Aluminiummet smelter aldrig under denne proces. I stedet bliver det så formbart, at det kan omformes, mens dets krystallinske struktur bevares. Denne grundlæggende forskel adskiller smedt fremstilling fra støbning og forklarer, hvorfor disse fælge har en højere pris.

Videnskaben bag styrken i smedt aluminium

Når du sammenligner smedte og støbte fælge, ligger den afgørende forskel i kornstrukturen. Tænk på det som træets åreringer. Det kræver langt mindre indsats at skære med åreringerne end på tværs af dem. Metal opfører sig på samme måde, og smedning udnytter dette princip.

Under smedeprocessen gennløber aluminiums indre kornstruktur en molekylær omorganisering. Kornene forlænges, ligeles og orienterer sig langs retningen af den påførte kraft. Dette skaber kontinuerlige, retningsbestemte stier, som spænding kan vandre igennem materialet ad. Ifølge industrielle tests muliggør denne justerede kornstruktur, at smedepledser opnår cirka 2-3 gange levetiden i forhold til støbte modstykker under identiske belastningsforhold.

Hvad tilbyder smedepledder rent faktisk ud over rå styrke? Svaret er næsten nul porøsitet. Støbte fælge indeholder fra starten mikroskopiske luftlommer og hulrum, som dannes, når smeltet metal køler ulige. Disse uregelmæssigheder bliver potentielle brudpunkter under gentagne belastninger. Smedepledder eliminerer denne svaghed fuldstændigt og skaber en homogen struktur gennem hele materialet.

Definitionen på smedede fælge kommer til sidst ned til dette: fælge, der er konstrueret på molekylært niveau for overlegen trækstyrke, udmattelsesmodstand og stødydelse. De er typisk 25-30 % lettere end støbte modstykker, samtidig med at de opretholder eller overgår kravene til styrke.

Hvorfor konstruktionstypen afgør ydeevnen

At forstå, hvad smedede fælge er, er kun udgangspunktet. Konstruktionsmetoden, altså hvordan de smedede komponenter samles, afgør alt fra muligheder for tilpasning til langtidsholdbarhed.

Når du sammenligner støbte og smedede fælge, vil du opdage, at selve den smedede konstruktion opdeles i tre forskellige kategorier:

- Monoblok (Én-dels) - Drejet helt ud fra en enkelt aluminiumsbillet for maksimal strukturel integritet og minimal vægt

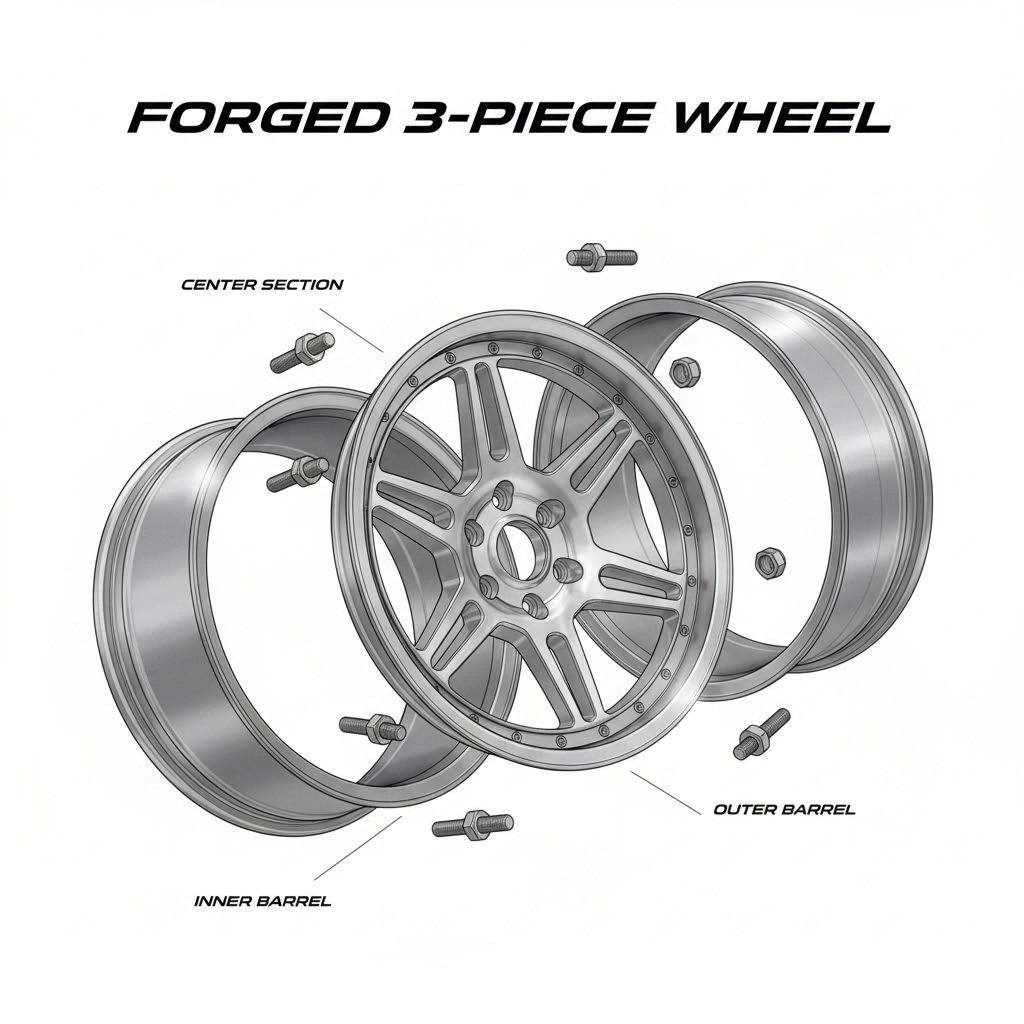

- To-stykker - Kombinerer et smedet center med et smedet felgomkrids og tilbyder dermed øget fleksibilitet i pasform

- Tre-stykker - Har separate smedede komponenter (center, indre omkreds, ydre omkreds), der er samlet med hårdt bruger af luftfartsstandard for ultimativ tilpasning

Hver konstruktionstype tilbyder specifikke fordele afhængigt af din anvendelse. Banens entusiaster prioriterer forskellige egenskaber end byggeshow-deltagere. Daglig kørsel stiller unikke krav i forhold til weekend-kanyon-kørere. De følgende afsnit gennemgår hver kategori, så du kan matche den rigtige konstruktionstype med dine specifikke byggemål.

Forklaring af monoblok forged-fælge

Hvad er en forged-fælg i dens reneste form? Svaret er monoblok-konstruktion. Kendt også som 1-dels forged-fælge, repræsenterer monoblok den mest direkte, men teknisk krævende metode til produktion af forged-fælger. En enkelt aluminiumsbillet omdannes til et komplet hjul gennem præcisionsbearbejdning, uden samlinger, beslag eller samlede dele, der kan kompromittere strukturel integritet.

Betydningen af smedede fælge bliver helt klar, når man undersøger monoblock-designet. Hvert eneste millimeter af den færdige fælg stammer fra én solid metalblok, som er komprimeret og formet under ekstremt højt tryk, inden CNC-maskiner skærer den endelige form. Denne enhedsløse konstruktion sætter præstationsskalaen, hvormod alle andre typer smedede fælger måles op.

Enkelt-blok fremstillingsproces

Monoblock-fælger starter livet som cylindriske aluminiumsblokke, typisk med et vægt på 40-80 pund afhængigt af den endelige fælgstørrelse. Producenter vælger overvældende 6061-T6 smedet aluminium for denne proces, og at forstå hvorfor afslører ingeniørfilosofien bag premium smedede felgers konstruktion.

Betegnelsen 6061 henviser til sammensætningen af aluminiumslegeringen. Denne særlige blanding indeholder:

- Aluminium - Den primære base, der giver letvægts egenskaber og generel styrke

- Magnesium - Forbedrer den samlede styrke gennem fastfasesforgiftning

- Silicium - Virker synergistisk med magnesium for at forbedre styrken, samtidig med at smeltepunktet sænkes for nemmere forging

- Kopper - Tilsat i små mængder for at øge korrosionsbestandighed og ekstra styrke

Men hvad med betegnelsen T6? Denne angiver den specifikke varmebehandlingsproces, der omdanner almindelig aluminium til en ekseptionel fælgemateriale. T6-behandlingen omfatter to kritiske faser. Først opvarmes legeringen til høje temperaturer, efterfulgt af hurtig udskudning, hvilket tillader magnesium og silicium at opløses i aluminiumen og danne en mættet fast opløsning. Anden fase er kontrolleret ældning ved forhøjede temperaturer, hvilket får de opløste elementer til at udfældes på en måde, der dramatisk øger flydestyrke og hårdhed.

Ifølge 3030 Autosport , denne kombination af sammensætning og varmebehandling gør 6061-T6 til det foretrukne valg i krævende sektorer som militære applikationer, luft- og rumfart, Formel 1 og dragracing. De samme egenskaber, der beskytter flykomponenter i 40.000 fod højde, overføres direkte til ydelsen af smedede fælge på gaden eller banen.

Når stangen er blevet smidt og udsat for varmebehandling, fjerner præcisions-CNC-bearbejdning materiale for at skabe evede mønstre, monteringsflader og endelige dimensioner. Hver hjul er dybest set udskåret fra inden i den komprimerede stang, og netop denne subtraktive proces muliggør den lavest mulige vægt, samtidig med at den bibeholder betydningen af styrke og pålidelighed ved smedede fælge.

Strukturelle fordele ved enhedsbyggeri

Hvorfor vælger motorsportshold og ydelsesentusiaster monoblock-konstruktion? Fraværet af samlinger besvarer dette spørgsmål med det samme.

Hvert forbindelsespunkt i et flerdelt hjul repræsenterer en potentiel fejlplads. Skruer kan løsne sig under gentagne termiske cyklusser. Svejsninger kan udvikle spændingsrevner efter tusindvis af kilometer. Tætninger mellem komponenter kan nedbrydes og medføre lufttab i systemer uden inderdæk. Étdelshjul eliminerer alle disse problemer, da der simpelthen ikke er nogen samlede komponenter, der kan svigte.

Undersøgelser viser, at smedede fælge kan være op til 30 % stærkere end støbte aluminiumsfælge med samme vægt. Når det smede materiale består af ét sammenhængende stykke, overføres spænding ubrudt fra eger til kumme og videre til nav. Forestil dig forskellen mellem en massiv træbjælke og brædder, der er slået sammen med søm. Begge konstruktioner kan muligvis bære lignende belastninger i starten, men den massive bjælke bevarer sin integritet under dynamisk og gentaget påvirkning langt længere tid.

Denne forenede konstruktion giver målbare ydelsesfordele:

- Maksimal strukturel integritet - Ingen ledd, søm eller fastgørelsesdele, der kan blive bristpunkter under gentagne belastningscykluser

- Lavest mulige vægt - Intet ekstra vægt af hardware; materiale kan fjernes hvor som helst uden at kompromittere forbindelserne mellem komponenter

- Forenklet vedligeholdelse - Intet, der skal strammes, ingen tætninger, der skal inspiceres, og ingen hardware, der skal udskiftes ved almindelig service

- Ingen bekymring over tætningsnedbrydning - Fælgløse dæk sættes tæt mod kontinuert smedet materiale i stedet for samlede sektioner

Vægtfordelen fortjener yderligere fremhævelse. Da étstykshjul ikke kræver bolte, møtrikker eller forbindelseshardware, kan producenter designe tyndere vægsektioner og mere aggressive egesprofiler. Hvert gram tæller, når det gælder reduktion af uafhængig vægt. Ifølge ydelsesdata forbedrer hver kilo, der spares i uafhængig vægt, accelerationen, bremsesvaret og ophængets tilpasningsevne mere end tilsvarende reduktioner i den afhængige køretøjsmasse.

For chauffører, der prioriterer ydeevne over maksimal tilpasningsfleksibilitet, leverer monoblok-konstruktionen den optimale balance. Denne optimerede design begrænser dog monteringsmulighederne i forhold til fleredels-alternativer. I næste afsnit undersøges, hvordan to-dels-konstruktion løser dette kompromis, mens den samtidig bevarer præstationsegenskaberne for smedede fælge.

To-dels Smedet Konstruktion

Hvad sker der, når du har brug for styrke på niveau med monoblok, men kræver monteringsfleksibilitet, som enkelt-blok-konstruktion simpelthen ikke kan levere? To-dels smedede fælge besvarer dette spørgsmål ved at opdele fælgen i to primære dele: centerdelen (foran og vingerne) og den ydre krumme, hvor dækket monteres.

Denne modulære tilgang åbner døre, som forbliver solidt lukkede med monoblok-designs. Når man sammenligner smedede og støbte muligheder, bevarer to-delt smedet konstruktion den overlegne kornstruktur og materiale densitet af smedning, samtidig med at den tilføjer tilpasningsmuligheder, der appellerer til entusiaster med stærkt modificerede køretøjer eller unikke monteringskrav.

Ifølge branchenspecifikationer , bruger to-delt smedet hjul højkvalitets smedet aluminiumslegering til begge komponenter, hvilket gør dem stærkere og mere holdbare end støbte alternativer. Men den reelle forskel ligger i, hvordan disse komponenter samles.

Svejst versus boltet samling

Her er det afgørende detalje, som de fleste hjuldiskussioner helt overser: ikke alle to-delte hjul samles på samme måde. Samlingsmetoden ændrer fundamentalt hjulets egenskaber, og at forstå denne forskel hjælper dig med at træffe informerede valg, når du vælger mellem smedede eller støbte hjul til dit specifikke formål.

Svejst to-delt konstruktion forbinder varigt kikkerten og midtersektionen til en enkelt enhed. Efter præcisionsbearbejdning bruger dygtige teknikere specialiserede TIG-svejseteknikker til at forbinde komponenterne langs deres sammenføjningsflader. Svejsen trænger dybt nok ned til at skabe molekylær binding mellem de to smedede sektioner, hvilket resulterer i en strukturel integritet, der nærmer sig monoblok-niveau.

Tænk på det sådan: Når først komponenterne er svejset sammen, udgør de væsentligt set igen ét stykke. Samlingsområdet svarer, når det er korrekt udført, til eller endda overgår omgivelsernes materialestyrke, fordi svejsning faktisk forfiner kornstrukturen i smeltezonen.

Skruet to-dels konstruktion vælger den modsatte tilgang. Højstyrke fastgørelsesbeslag af luftfartsstandard sikrer kikkerten til midtersektionen og bevarer hjulets modularitet gennem hele dets levetid. Denne designfilosofi prioriterer servicevenlighed frem for maksimal strukturel enkelhed.

Ifølge forskning på hjulkonstruktion har skruede fælger tendens til at svigte mindre ofte, når reparerbarhed og justerbarhed er vigtigst, selvom disse opstillinger måske kræver mere regelmæssig vedligeholdelse, fordi skruer kan løbe løse over tid pga. termisk cyklus og vibration.

Når du vælger mellem støbte eller smedede fælger, skal du huske, at både svejste og skruede to-dels-fælger bevarer egenskaberne i det smede materiale. Monteringsmetoden påvirker servicevenlighed og langtidsholdbarhed snarere end den grundlæggende fordel ved smede fælger frem for støbte.

| Fabrik | Svejst to-dels | Skruet to-dels |

|---|---|---|

| Strukturstyrke | Næsten monoblok-integralitet; permanent forbindelse eliminerer fleks i samlingen | Udmærket, når det er korrekt strammet; kræver periodisk eftersyn af beslag |

| Reparerbarhed | Beskadigede dele kræver afskæring og gen-svejsning; specialudstyr nødvendigt | Enkelte komponenter kan skrues fra og udskiftes uafhængigt |

| Vægt | Letttere i alt; ingen fastgørelsesdele tilføjer masse | En smule tungere pga. skruer, møtrikker og nødvendig materialetykkelse ved monteringspunkter |

| Vedligeholdelse | Minimal; ingen hardware, der skal inspiceres eller efterstrammes | Periodisk boltmomentkontrol anbefales hvert 12.000 km |

| Tilpasning efter køb | Begrænset; ændringer kræver professionel skæring og svejsning | Høj; komponenter kan udskiftes for forskellige bredder eller offset |

| Relativ pris | Moderat; enklere langsigts ejerskab, men sværere reparationer | Højere fra start; lavere på lang sigt, hvis udskiftning af komponenter bliver nødvendigt |

Barrel- og centerkonstruktionens dynamik

At forstå, hvordan todels fælger fremstilles, afslører, hvorfor de tilbyder fordele, som monoblokdesign ikke kan matche. Hvert komponent begynder som en separat smedet aluminiumsbillet, behandlet og varmebehandlet uafhængigt, før præcisionsbearbejdning former den endelige struktur.

Den midtesektion indenholder egerne og flangemonteringsfladen. Producenter bearbejder denne komponent fra en smedet blok, hvilket skaber de visuelle designelementer og det afgørende interface med din vogns hjulnav. Her tager egemønstre, bolthuller og centerrørsdimensioner form.

Den fad danner den ydre omkreds, hvor dit dæk monteres. Ifølge produktionsspecifikationer , er barreldelene også smedet for maksimal styrke og derefter præcisionsbearbejdet til nøjagtige mål for dæksædeplacering og ventilskaftpositionering.

Her bliver pasformens fleksibilitet betydningsfuld. Med monoblock-konstruktion kræver ændring af felgens bredde eller offset, at der produceres en helt ny fælg fra bunden. To-dels konstruktion ændrer denne ligning markant.

Producenter kan kombinere den samme centerdel med barreler af varierende dybde og bredde. Ønsker du et bredere baghjul med mere aggressivt offset? Centerritningen forbliver identisk, mens et andet barrelniveau opnår de ønskede dimensioner. Denne modulære tilgang gør det muligt at:

- Bredere offset-intervaller - Den samme centerdel kan bruges med flere barrelinstallationer for at opnå offsets, som monoblock-værktøjning ikke økonomisk kan producere

- Flere kombinationer af bredder - Variationer i barreldybde skaber breddemuligheder uden at skulle omforme evedesignet

- Staggered montering - For- og baghjul kan dele samme centrumdesign, mens de bruger forskellige kiledesignspecifikationer

- Fremtidig tilpasningsdygtighed - At skifte køretøj eller ændre suspensionsgeometri betyder ikke nødvendigvis, at hele hjulopsætninger skal udskiftes

Også reparationens vinkel fortjener opmærksomhed. Når kantbeskadigelse ridser i et kiledel, gør boltede to-delte konstruktioner det muligt at udskifte kun den pågældende komponent. Den uskadede centrumdel fortsætter med at tjene dit køretøj, mens en ny kile genskaber hjulet i perfekt stand. Sammenlign dette med monoblok-konstruktion, hvor lignende beskadigelse ofte betyder, at hele hjulet må kasseres.

Denne vedligeholdelsesvenlighed rækker også til kosmetiske opdateringer. Enthusiaster kan genopføre eller udskifte centrumdele for at opfriske hjulenes udseende uden at skulle købe helt nye hjul. For dem der vurderer støbt mod smedet, giver to-delte smedede konstruktioner både fordelene ved materialestyrke og den praktiske fleksibilitet, som dagligkørsel ofte kræver.

Tre-dels konstruktionsmetoden tager denne modulære filosofi endnu et skridt videre, ved at opdele selve fælgen i indre og ydre sektioner for maksimal mulighed for tilpasning.

Tre-dels smedet fælgarkitektur

Hvad nu hvis du kunne bygge din ideelle fælg fra bunden og justere bredde, offset og bagafstand med millimeterpræcision? Det er præcis, hvad tre-dels smedede fælger tilbyder. Som repræsentant for toppen af fuldt smedet fælgteknologi opdeler denne konstruktionsmetode fælgen i tre adskilte smedede komponenter, som hver især fremstilles separat, før de samles med hårdvarer i flyveledningskvalitet.

For entusiaster, der kører brugerdefinerede smedede opsætninger på showbiler, banekonstruktioner eller smedede fælger til lastbiler, der kræver aggressive monteringsmål, tilbyder tre-dels konstruktion muligheder, som monoblok- og to-dels design simpelthen ikke kan matche. Men denne fleksibilitet indebærer kompromisser, som det er værd at kende til, inden man begår sig til denne præmiekonstruktionstype.

Modulær designfilosofi

Tre-dels fælge består af tre separate smedede aluminiumsdele:

- Midtesektion - Indeholder egerne, navemontagefladen og definerer fælgens visuelle karakter

- Indre krumning (bagdel) - Danner bagsiden af fælgen, hvor den samvirker med bremsekomponenter og ophæng

- Ydre krumning (forreste del) - Danner den synlige yderkant og forreste dækklæbeflade

Hvert komponent starter som et særskilt smedet støbebræt, som gennemgår samme varmebehandling og præcisionsbearbejdning, der kendetegner al konstruktion af smedede fælge. Magien sker under samlingen. Ifølge Forgeline's fremstillingspecifikationer , kan tre-dels fælge endda forsynes med forskellige brugerdefinerede farvekombinationer på centrum, indre kant og ydre kant, hvilket skaber visuelle muligheder, som ingen anden konstruktionsmetode kan tilbyde.

Men hvordan bliver disse komponenter til et fungerende hjul? Hårdvarer i rustfrit stål af luftfartsstandard, typisk højstyrke bolte eller specialbefæstigelser, fastgør de tre sektioner sammen omkring omkredsen. Disse hårdvarer skal kunne modstå enorme kræfter: acceleration, bremsespændinger, sideacceleration (G-kræfter) og konstant vibration fra vejoverflader.

Når nogen spørger, hvad der er stærkest, billet- eller smedet aluminium, bliver svaret nuanceret ved anvendelse af tredelskonstruktion. De smede komponenter bevarer dog den samme overlegne kornstruktur og materiale densitet som monoblock-hjul. Men den samlede konstruktions styrke afhænger nu af hårdvarekvalitet, korrekte momentangivelser og tætheden mellem sektionerne.

Fordelene ved tilpasning

Forestil dig, at du har brug for 24x14 smedede fælge med et meget specifikt offset for at klare din trucks specialtilpassede ophængning, samtidig med at du får plads til massive dæk under udvidede fælger. Med en monoblock-konstruktion ville en producent have brug for dedikeret værktøj til netop denne specifikation. Med en tredelskonstruktion kan de kombinere eksisterende krummer og centerdele i nye konfigurationer.

Denne modulære tilgang gør det muligt at opnå næsten ubegrænsede kombinationer:

- Justering af bredde - Ved at skifte indvendige eller udvendige krummer med forskellige dybder ændres fælgens samlede bredde, uden at det påvirker centrets design

- Finjustering af offset - Forholdet mellem krummedybder kan ændre stillingen af monteringsfladen i forhold til fælgens midtlinje

- Præcision i bagafstand - Afgørende for smedede fælge til lastbiler og aggresive stilbygninger, hvor millimeter betyder noget for dækklaring

- Variationer i lip-dybde - Byggere af showbiler kan specificere dybere ydre krummer for at opnå det dramatiske stepped lip-udseende

Som nævnt i Hot Rods vejledning til fælgepasning , to- og tre-dels fælger giver størst fleksibilitet, når det gælder pasning, og hvis du ønsker de bredeste dæk muligt, handler det hele om at have pasningsmuligheder. Denne fleksibilitet rækker ud over købet. Har du ændret på din bil? Ændret din ophængsgeometri? Med en tre-dels konstruktion kan du omkonfigurere i stedet for at udskifte.

Muligheden for reparation og service er en anden betydelig fordel. Har du ridset yderkanten mod en pillestolpe i et parkeringskælder? Udskift blot den ydre kum med bibeholdelse af centrum og indre kum. Skal du genopføre fælgen efter skader fra en trackdag? Enkelte dele kan adskilles, repareres eller udskiftes og derefter samles igen. Denne mulighed for genopbygning forvandler tre-dels fælger fra engangsartikler til langsigtet investeringer.

Ærlige kompromisser, der skal tages i betragtning

Tre-dels konstruktion er ikke altid den bedste løsning. At forstå dens begrænsninger hjælper dig med at afgøre, om denne konstruktion passer til dine specifikke behov:

- Øget vægt - Disse bolte i luftfartsgrad og det ekstra materiale, der kræves til fastgørelse, tilføjer vægt. Forvent, at tre-dels fælge vejer 10-20 % mere end tilsvarende étstykksdesign

- Krav til vedligeholdelse af tætninger - Forbindelsen mellem skaftafsnit kræver silikontætninger eller O-ringstætninger til systemer med afdækning uden inderdæk. Disse tætninger kan nedbrydes over tid, hvilket potentielt kan forårsage langsomme luftlækager

- Krav til eftersyn af hardware - Fastgørelsesdele kræver periodisk kontrol af moment, især efter termiske cyklusser forårsaget af aggressiv kørsel eller bremsevarmeophobning

- Højere produktionsomkostninger - Flere komponenter, flere bearbejdningsoperationer, mere samlingsarbejde og dyrere hardware giver alle anledning til højere priser

- Kompleksitet i vurdering af skader - Stødskader kan påvirke flere komponenter, hvilket gør reparationsovervejelser mere komplicerede

Ideelle anvendelser for tre-dels konstruktion

Givet disse egenskaber, yder tre-dels smedede hjul fremragende i specifikke scenarier, hvor deres fordele vejer tungere end kompromisserne:

- Showbiler, der kræver præcis pasform - Når din opbygning kræver nøjagtige specifikationer for den perfekte lige stilling, leverer tre-dels konstruktion resultat med millimeterpræcision, som standardhjul ikke kan matche

- Samlere, der ønsker genopbygbare hjul - Elskere af klassiske biler og samlere sætter pris på muligheden for at restaurere i stedet for at udskifte. Tilgængeligheden af enkeltdelene betyder, at disse hjul kan vedligeholdes uendeligt

- Entusiaster, der måske skifter køretøjsplatforme - Planlægger du at overføre din investering til et fremtidigt projekt? Tre-dels hjul kan eventuelt omkonfigureres med forskellige fadspecifikationer til nye anvendelser

- Tilpassede lastbil- og SUV-opbygninger - Smedede hjul til lastbiler kræver ofte ekstreme bredder og offset. Tre-dels konstruktion gør det muligt at fremstille specifikationer som 24x14 smedede hjul uden uhåndgribelige omkostninger til specialværktøj

- Roterende show- og gadeopsætninger - Nogle entusiaster har flere barrelsæt, så de nemt kan skifte mellem show-klare dybe fælgekanter og mere praktiske gadeopsætninger

Valget mellem konstruktionstyper afhænger til sidst af dine prioriteringer. Banetilbøjne chauffører foretrækker typisk monoblocks vægtnedgang og strukturelle enkelthed. Dagligkørende sætter ofte pris på to-dels fælges fleksibilitet med lavere vedligeholdelseskrav. Byggere af showbiler og tilpasningsentusiaster finder tre-dels konstruktionens ubegrænsede konfigurationsmuligheder værd de øgede kompleksitet og omkostninger.

Mellem fuldt smedede multi-dels design og standard støbte alternativer findes der en anden kategori: hybrid konstruktionsmetoder, som kombinerer smedning og støbning for at opnå forskellige ydelses- og omkostningsmål.

Flowformede og roterende smedede alternativer

Hvad hvis du ønsker bedre ydeevne end støbte hjul, men fuldt smedede hjul ligger for langt ude af budgettet? Her træder hybridkonstruktionsmetoder ind i billedet. Flowformede hjul, roterende smedede hjul og lignende teknologier befinder sig midt imellem traditionel støbning og fuld smedning og leverer forbedrede egenskaber til mere overkommelige priser.

Her er den afgørende forskel, du skal forstå: Selvom der bruges markedsføringsudtryk som "flow-smedede hjul" eller "roterende smedede", er disse ikke ægte smedede hjul. De starter livet som støbte komponenter. Den ekstra behandling, de gennemgår, forbedrer dog virkelig deres metallurgiske egenskaber ud over det, standardstøbning kan opnå.

Flowformningsprocessen afsløret

Forestil dig et pottemagerskive, men i stedet for ler og bløde hænder har du opvarmet aluminium og kraftige hydrauliske ruller. Det mentale billede beskriver kerneessen i flowforming, en relativt ny produktionsmetode, der er opstået mere nyligt i forhold til de traditionelle metoder med støbte og smedede dele.

Processen fungerer sådan her:

- Trin 1: Støb forformen - Producenter starter med et lavtryksstøbt aluminiumshjul, typisk med et tykkere end normalt felgsektion

- Trin 2: Opvarm felgen - Det støbte hjul monteres på en specialiseret roterende maskine, og felgsektionen opvarmes for at gøre aluminiumen formbar

- Trin 3: Anvend rulletryk - Hydrauliske ruller presser mod den roterende felg og strækker og komprimerer materialet samtidig

- Trin 4: Dannelsen af den endelige form - Rullerne gør progressivt felgen tyndere, mens den forlænges for at opnå den ønskede bredde og profil

Ifølge flow forming forskning , denne proces strækker metallets kornstruktur længdevis, hvilket markant øger dets styrke og udmattelsesmodstand. Rullernes komprimerende virkning får materialekornene til at justere sig under behandlingen, ligesom det sker ved egentlig smedning.

Men her er den metallurgiske realitet, som markedsføringsmateriale ofte skjuler: kun fælgens område gennemgår denne forvandling. Hjulets centrum, inklusive vingerne og navmonteringsområdet, forbliver af støbt aluminium med sin oprindelige kornstruktur intakt. Du får egenskaber som ved smedning i fælgen, hvor dækket monteres, mens centrum beholder egenskaber fra støbte materialer.

Dette hybride aspekt forklarer, hvorfor flow form-fælger koster væsentligt mindre end fuldt smedte alternativer. De dyre smedepresser og den omfattende maskinbearbejdning, der kræves for monoblock-konstruktion, erstattes af en mere økonomisk spinningsoperation udført på en støbt udgangsbasis.

Hvor hybridkonstruktioner passer ind i konstruktionsspektret

Hvor hører flowform hjulene egentlig til i præstationshierarkiet? Tænk på dem som at besætte værdifuldt mellemområde. Ifølge industrianalysen er flowformede hjul 15% til 25% lettere end tilsvarende støbte hjul, med øget stødbestandighed og større belastningsevne fra den komprimerede tøndesektion.

Terminologien kan blive forvirrende. Du vil støde på navne som:

- Flow Formed - Den mest nøjagtige tekniske beskrivelse

- Rotary Forged - Et markedsføringsord, som nogle producenter bruger til at understrege spinning- og komprimeringsprocessen

- Flow-smidt - En anden markedsføringsvariation, der antyder forfalskede egenskaber

- Spun smedet - Endnu et begreb, der beskriver den samme grundlæggende proces

Som nævnt af rulleproducenteksperter når man hører om rotationssmed, er det værd at tjekke, hvordan hjulet faktisk er fremstillet. Det er sandsynligvis et markedsføringsbegreb, som en virksomhed har givet deres flowformede hjul for at indikere øget styrke, selvom de slet ikke er smedet.

Denne forskel er vigtig, når du vurderer flowformede mod forjede muligheder til dit specifikke anvendelsesområde. Begge løsninger giver reelle ydelsesfordele, men den underliggende konstruktion og de resulterende egenskaber adskiller sig betydeligt.

| Karakteristika | Flowformede / roterende forjede | Fuldforjede (étstykke) |

|---|---|---|

| Udgangsmateriale | Støbt aluminiumsførform | Massiv forjett aluminiumsblok |

| Faldrenestruktur | Komprimeret og justeret (forjelignende) | Fuldforjede igennem |

| Centerrustuktur | Forbliver støbt (potentiel porøsitet) | Fuldt smedet (ingen porøsitet) |

| Vægtreduktion i forhold til støbt | 15-25 % lettere | 25-30 % lettere |

| Styrkeforbedring | Betydelig i krumme; niveau som støbte i centrum | Maksimal gennem hele hjulet |

| Produktionskompleksitet | Moderat (støbning + spinningsoperation) | Høj (smedepresse + omfattende CNC) |

| Relativ pris | Mellemniveau (mere end støbt, mindre end smedet) | Præmieprissætning |

| Ideel anvendelse | Gadeperformance, lejlighedsvist brug på racerbane | Motorsport, maksimale ydelseskrav |

For mange entusiaster repræsenterer roterende smedeet hjul en intelligent kompromisløsning. Du opnår målelige forbedringer i vægt, styrke og ydelse i forhold til almindelige hældte hjul, uden den betydelige prisstigning, der følger med fuld smedning. Deltagere ved track-days, som ikke konkurrerer professionelt, bygninger til gadeperformance og daglige køretøjer, der søger opgraderede hjul, finder ofte, at flow-forming rammer det rette niveau.

Når maksimal styrke, minimal vægt og fuldstændig strukturel konsistens er afgørende, forbliver fuldt smedeet konstruktion dog det endelige valg. Professionelle racinghold, dedikerede banebiler og entusiaster, der kræver absolut ydelse, vælger stadig ægte smedeet hjul af gode grunde.

Nu hvor alle disse konstruktionstyper er defineret, hvordan sammenligner de sig faktisk, når de stilles side om side over de faktorer, der betyder mest for din bygning?

Sammenligning af smedeet konstruktionstyper side om side

Du har nu undersøgt hver enkelt type hjul i den smedede kategori individuelt. Men når du rent faktisk skal træffe et købsvalg, afslører en direkte sammenligning, hvilken konstruktionsmetode der bedst matcher dine specifikke prioriteringer. Denne side-til-side-analyse gennemskærer markedsføringsproposen og giver dig den ærlige sammenligning, du har brug for.

Når man i almindelige samtaler sammenligner aluminiums- og legeringshjul, forveksler folk ofte begreberne. Her er en hurtig klarlæggelse: Aluminiumshjul og legeringshjul beskriver det samme, da hjullegeringer er baseret på aluminium. Den reelle ydelsesforskel ligger ikke i terminologien omkring aluminium mod legeringsfælge, men i, hvordan aluminiumslegeringen fremstilles og samles. Det er her konstruktionstypen bliver den afgørende faktor.

Ydelsesegenskaber efter konstruktionstype

Hvordan yder de forskellige fælgtyper rent faktisk, når de udsættes for ekstreme belastninger? At forstå strukturel integritet, vægtudnyttelse og støddæmpning for monoblok-, to-dels- og tre-dels-konstruktioner hjælper dig med at matche konstruktionen til anvendelsen.

Strukturel integritet

Monoblok-konstruktion sikrer den højeste strukturelle integritet, fordi spændinger overføres problemfrit gennem ét sammenhængende stykke smedet materiale. Ifølge Performance Plus Tire skaber enkeltstykskonstruktion en exceptionel strukturel integritet, der kan klare ekstreme belastninger og krævende påvirkninger. Der findes ingen samlinger, fastgørelser eller søm, der kan udgøre potentielle svagheder.

To-dels smede-fælger bevarer cirka 2,5 gange så meget styrke som støbte alternativer. Svejste to-dels fælger nærmer sig monoblok-integriteten, da svejsningen skaber molekylær binding mellem komponenterne. Boltede versioner indeholder beslag, der kræver korrekt momentjustering, men overgår alligevel støbt konstruktion markant.

Tre-dels fælge, som stadig er langt stærkere end støbte alternativer, introducerer dog de største potentielle spændingspunkter gennem deres afhængighed af samlingshardware. De 30-35 fastgørelsesdele, der forbinder komponenterne, skal bevare korrekt moment for at sikre strukturel integritet under dynamiske belastninger.

Vægt-effektivitet

Vægtreduktion påvirker direkte acceleration, opbremsning og håndtering præcist. Hver konstruktionstype opnår forskellige vægtmål:

- Monoblokke - Opnår den lavest mulige vægt, da ingen samlingsdele tilføjer masse. Producenter kan fjerne materiale hvor som helst uden at kompromittere forbindelserne mellem komponenter

- To-stykker - Vejer typisk 1-2 pund mere pr. fælg end tilsvarende monoblock-modeller på grund af samlingsdele og materialekrav ved forbindelsespunkterne

- Tre-stykker - Har den største vægtstraf, typisk 10-20 % tungere end tilsvarende monoblock-modeller på grund af omfattende hardware og tykkere materiale ved fastgørelsessteder

Alle typer hjulkonstruktioner i den smedede kategori giver stadig betydelige vægtbesparelser i forhold til støbte alternativer. Ifølge brancheoplysninger er smedede fælger cirka 25-30 % lettere end støbte fælger af samme størrelse, uanset konstruktionsmetode.

Slagmodstand

Hvordan fælger reagerer på hulvejsslag, kantstenstød og vejskråller, varierer efter konstruktionstype. Monoblock-fælger fordeler stødkræfterne gennem hele den sammenhængende struktur, hvilket gør dem meget modstandsdygtige over for lokaliseret skade. Alvorlige stød, der dog forårsager skader, påvirker ofte hele fælgen.

Flereleddede design kan faktisk tilbyde fordele i forbindelse med stød. Som påpeget af Vivid Racing, kan skader på enkelte komponenter eventuelt repareres uden at udskifte hele fælgen. Et kantstenstød, der beskadiger et ydre skaft, efterlader midterdelen og det indre skaft intakte og genanvendelige.

Omkostnings-til-fordeels-analyse for hver kategori

At forstå, hvad du faktisk betaler for, hjælper med at retfærdiggøre investeringen i enhver type smedet felgkonstruktion. Lad os undersøge, hvor dine penge går hen, og hvilken afkastning du kan forvente.

Monoblok-værdiforpligtelse

Indgangsniveau monoblok smedede fælger starter typisk omkring 2.095 USD pr. sæt, med individuelle fælgspriser, der stiger efter størrelse: 17-tommer til basispris, stigende via 18-tommer (2.150 USD), 19-tommer (2.250 USD), 20-tommer (2.295 USD) og derover. Præmievarer kræver væsentligt højere priser, hvor sæt fra HRE Performance Wheels varierer mellem 6.000 og 15.000 USD.

Hvad retfærdiggør denne investering? Du betaler for:

- Maksimal styrke-til-vægt-forhold tilgængeligt i fælgekonstruktion

- Nul vedligeholdelseskrav ud over normal dæksservice

- Længst mulige levetid på grund af forenet struktur

- Bedste termiske stabilitet under krævende bremsevarmeforhold

To-dels værdiforpligtelse

To-dels konstruktion kommer på markedet til cirka 1.100 USD pr. hjul og ligger dermed mellem monoblok og tre-dels priserne. Den modulære design betyder, at du investerer i både ydelse og praktisk vedligeholdelsesvenlighed.

Den langsigtende fordel i forhold til omkostninger bliver tydelig, når der opstår skader. At udskifte et beskadiget fælgstykke koster typisk 400-800 USD mod over 2.000 USD for en komplet udskiftning af et monoblokshjul. For køretøjer i bymiljøer med højere risiko for kantstenesskader kan denne fordel ved vedligeholdelse udligne den oprindelige investering over flere års ejerskab.

Tre-dels værdiforhold

Tre-dels smedejern hæver prisen fra cirka 1.680 USD pr. hjul, og omkostningerne stiger hurtigt afhængigt af størrelse, kompleksitet i finishen og mærkets prestige. Komplette sæt fra premiumproducenter som HRE kan koste mellem 8.000 og 20.000 USD.

Du betaler for maksimal fleksibilitet:

- Næsten ubegrænsede kombinationer af bredde, offset og bagafstand

- Mulighed for udskiftning på komponentniveau

- Potentiel omkonfiguration til forskellige køretøjer eller specifikationer

- Individuel genopfriskning uden udskiftning af hele hjulene

Komplet sammenligning: Alle konstruktionstyper

Dette omfattende skema samler de vigtigste faktorer for alle smedede hjulkonstruktionstyper og giver dig ét centralt referenceværktøj til beslutningstagning:

| Fabrik | Monoblok (Én-dels) | To-dels Smedet | Tre-dels Smedet |

|---|---|---|---|

| Typisk vægtområde | Lettet; 25-30 % mindre end tilsvarende støbt | 1-2 lbs mere end monoblok pr. hjul | 10-20 % tungere end monoblok |

| Strukturstyrke | Maksimal; cirka 3 gange stærkere end støbt | Cirka 2,5 gange stærkere end støbt | Cirka 2 gange stærkere end støbt |

| Tilpasningsfleksibilitet | Begrænset til tilgængelig værktøj; færre offsetmuligheder | Moderat; varierede offsets gennem udvælgelse af barre | Maksimal; stort set ubegrænsede kombinationer |

| Reparerbarhed | Svært; skader kræver ofte fuld udskiftning | Moderat; udskiftning af barre mulig på boltede konstruktioner | Udmærket; enkelte komponenter kan udskiftes |

| Vedligeholdelseskrav | Minimal; intet udstyr, der skal inspiceres | Lav til moderat; boltede versioner kræver momentkontrol | Højere; periodisk inspektion af udstyr og tætningsverifikation |

| Relativ omkostningsklasse | $2.095+ pr. sætindgang; $6.000-$15.000 premium | $1.100+ pr. hjul; $2.800-$6.500 premium-sæt | $1.680+ pr. hjul; $8.000-$20.000 premium-sæt |

| Ideelle anvendelsestilfælde | Banerbiler, motorsport, maksimal ydelse på gaden | Gadeydelse, daglige kørselsbiler, afbalancerede opbygninger | Showbiler, samlerbiler, ekstreme monteringskrav |

| Finish muligheder | Én finish pr. hjul som standard | To-tone muligt (centrum mod kumme) | Tre-zone finish; mulighed for hardware-accenter |

| Langsigtet værdi | Højeste holdbarhed; laveste løbende omkostninger | Afbalanceret; udskiftning af komponenter reducerer den samlede ejerskabsomkostning | Genopbyggelig; potentiel omkonfiguration til fremtidige køretøjer |

Hver type smedet fælgekonstruktion udmærker sig i specifikke scenarier. Der findes ingen universel 'bedste' løsning – kun det rigtige match for dine prioriteringer, anvendelse og budget.

Denne neutrale analyse viser, hvorfor monoblock dominerer inden for motorsport, mens trefelts konstruktion tiltaler show-bilbyggere og stance-entusiaster. Tofelts design optager den praktiske mellemlanding, der passer til flest præstationsorienterede daglige køretøjer.

Nu hvor disse forskellige fælgetyper er tydeligt sammenlignet, er næste skridt at matche den rigtige konstruktionstype til din specifikke anvendelse og kørselsbehov.

Match konstruktionstyper til din anvendelse

Du har set specifikationerne og sammenligningerne. Nu kommer det praktiske spørgsmål: hvilken type smedet hjulkonstruktion hører egentlig hjemme på dit køretøj? Svaret afhænger fuldstændigt af, hvordan du vil bruge din bil, lastbil eller ydelsesopbygning. At vælge den forkerte konstruktionstype spilder ikke blot penge – det kan kompromittere sikkerheden, forringe håndteringen, eller efterlade dig med hjul, der ikke overlever deres tilsigtede anvendelse.

Når entusiaster spørger, hvad der er bedre, legering eller smedejernshjul, mangler de ofte det dybere spørgsmål. Alle smedejernshjul yder bedre end støbte alternativer i forhold til styrke i forhold til vægt. Men inden for kategorien smedejern bestemmer valget af konstruktionstype, om du maksimerer denne fordel, eller betaler præmiepriser for egenskaber, som du aldrig vil udnytte.

Lad os bryde beslutningen ned ved at undersøge, hvordan hver konstruktionstype yder i reelle scenarier, som du faktisk kan støde på.

Banen og konkurrenceanvendelser

Når millisekunder tæller og fiasko ikke er en mulighed, hvorfor dominerer monoblok-konstruktion så professionel motorsport? Svaret skyldes to ufravigelige faktorer: vægt og forudsigelighed.

Er smedejern lettere end støbejern? Absolut – med 25-30 % i de fleste sammenligninger. Men monoblok-smedejern er også de letteste inden for smede-kategorien selv, da ingen beslagstillinger tilføjer masse. Ifølge Performance Plus Tire-forskning kan smedejern levere 0,3-0,4 sekunder hurtigere omgangstider, selv på små baner, pga. reduceret roterende masse, hvilket forbedrer acceleration, bremsning og håndtering.

Strukturel forudsigelighed er lige så vigtig ved konkurrencebrug. Monoblok-hjul opfører sig konsekvent under gentagne belastningscyklusser, fordi der ikke er samlede komponenter, der kan flytte sig, løsne eller udvikle mikrobevægelser. Når du kører et køretøj på dets absolutte grænser kurve efter kurve, har du brug for hjul, der reagerer identisk i omgang 50 som i omgang 1.

Afgørelseskriterier for bane og konkurrence:

- Vægtfølsomhed - Hvis du jagter omgangstider, oversættes hver gram ubundet vægtreduktion til målelige ydelsesforbedringer

- Termisk cyklus toleranc - Gentagne varmepåvirkninger fra aggressiv bremsning kræver en enhedsbygning, der ikke udvikler løse dele

- Strukturel konsistens - Ingen samlinger eller fastgørelser betyder ingen variable faktorer, der kan påvirke håndteringsbalancen midt i en session

- Udskiftningssynspunkt - Alvorlige konkurrenter udskifter ofte hjul i stedet for at reparere dem efter kraftige stød; monoblock-hjuls begrænsede reparerbarhed bliver dermed irrelevant

- Budgetprioritet - Byggerier med fokus på baneydelse allokerer typisk mere budget til ydelseskomponenter; monoblock-hjuls præmieprissætning er i overensstemmelse med denne prioriteringsstruktur

For dedikerede banebiler, tidsangrebbyggerier og professionelle racersammenhænge er monoblok-konstruktion stadig det klare valg. De egenskaber, der gør den mindre praktisk til vejbrug – begrænsede offsetmuligheder, vanskelig reparation og premiumpriser – har simpelthen ingen betydning, når ren ydelse er den eneste målestok.

Overvejelser vedrørende daglig kørsel og vejjegningsydelse

Dit hverdagskøretøj står over for udfordringer, som banekøretøjer aldrig møder. Huller i vejen. Parkeringskælders kantsten. Måneder mellem dækrotationer. Ombygningszoner. Den lejlighedsvis uerfarne parkeringsbetjent, der behandler dine fælge som lejeudstyr. Disse realiteter ændrer betydeligt på vurderingen af konstruktionstypen.

Er aluminiumsdæksler støbt i aluminium stærke nok til daglig kørsel? For udelukkende seriebiler kørt med forsigtighed yder standard støbte dæksler tilstrækkeligt. Men når du stiller spørgsmålet, om støbte aluminiumsdæksler kan matche smedets holdbarhed til ydelsesorienteret vejbrug, bliver svaret mere nuanceret.

To-dels smedet konstruktion giver ofte den optimale balance til brug i trafikken og til gadeperformance. Du får styrken fra smedet materiale – cirka 2,5 gange stærkere end støbte alternativer – kombineret med praktiske servicefordele, som er vigtige over årene som ejer.

Afgørelseskriterier for daglig kørsel og gadeperformance:

- Hullighedsmodstand - Smedet konstruktion klare bedre belastninger, der ville revne støbte fælge, men flerdelsdesign tillader, at beskadigede dele udskiftes i stedet for at kassere hele fælgen

- Risiko for kantstenbeskadigelse - Kørsel i bymiljø øger risikoen for kosmetiske skader; boltede to-dels fælge gør det muligt at udskifte fælgens krop til en brøkdel af omkostningerne ved en helt ny fælg

- Vedligeholdelsesindsats - Overvej dine reelle vaner for vedligeholdelse; boltede flerdelsfælge kræver periodisk kontrol af bolte og skruer, hvilket monoblock-fælge ikke gør

- Langtids-ejerskab - Hvis du beholder køretøjer i mange år, kan to-dels servicevenlighed reducere den samlede ejerskabsomkostning, selvom den første investering er højere

- Ydelse i forhold til praktisk brug - Du ønsker reelle vægtbesparelser og styrkeforbedringer uden vedligeholdelseskravene fra tre-dels konstruktion

Spørgsmålet om smedede fælge er lettere, kræver en kontekst her. Ja, smedede fælge sparer betydelig vægt i forhold til støbte alternativer. Men til vejbruk er den 1-2 pund pr. fælg forskel mellem monoblock og to-dels konstruktion sjældent mærkbar i ydeevnen. Servicevenlighedsfordelen ved to-dels design vejer typisk mere end den minimale vægtgevinst for vejkørsel.

Showbiler og skræddersyede bygninger

Når du bygger en showbil eller efterstræber en aggressiv stance-setup, vender prioriteterne sig fuldstændigt. Præcision i pasform bliver afgørende. Visuel indvirkning betyder meget. Evnen til at opnå nøjagtige specifikationer, som ingen standardhjul kan tilbyde, danner grundlaget for hele processen med valg af hjul.

Det er her, tre-dels smedet konstruktion berettiger sin præmiepris. Som nævnt i branchens analyse , tilbyder smedede hjul et bredt udvalg af tilpasningsmuligheder, der hæver køretøjets udseende – og tre-dels konstruktion maksimerer denne fordel gennem sin modulære designfilosofi.

Afgørelseskriterier for showbiler og skræddersyede bygninger:

- Pasformskrav - Hvis din bygning kræver specifikke kombinationer af bredde, offset og bagdypning, som standardhjul ikke tilbyder, giver tre-dels konstruktion stort set ubegrænsede specifikationer

- Visuel tilpasning - Adskilte finishmuligheder for centre, indre kanter og ydre kanter skaber visuelle muligheder, som ikke findes ved andre konstruktionstyper

- Genopbygningsværdi - Visningsbiler gennemgår ofte flere refinishcykluser; udskiftning og refinish af enkelte komponenter reducerer de langsigtede omkostninger

- Fremtidig fleksibilitet - Planlægger du at overføre hjul til et fremtidigt byggeri? Tre-dels design kan eventuelt omkonfigureres med forskellige barrelspecifikationer

- Hardware-udseende - De synlige bolte på tre-dels hjul bliver et designelement; nogle byggere ønsker specifikt dette maskinelle udseende

Kompromisserne ved tre-dels konstruktion – øget vægt, større vedligeholdelseskrav og højere omkostninger – bliver acceptabel, når det primære mål er at opnå specifikationer, der er umulige at finde, og sikre langvarig serviceevne.

Konsekvenser af ukorrekt valg af konstruktionstype

Hvad sker der rent faktisk, når man vælger forkert konstruktionstype til sit formål? At forstå disse konsekvenser understreger, hvorfor det er vigtigt at vælge rigtigt.

Monoblok på en hverdagsbil i dårlige vejforhold: Du får maksimal styrke, men nul servicevenlighed. Den kantstød, der ville koste 400-800 USD at reparere på et to-delt hjul, koster nu over 2.000 USD for en komplet udskiftning. Hjulet yder fantastisk, men ejerskabsomkostningerne stiger hver gang bykørslen kræver endnu et offer.

Tre-delt på en alvorlig banebil: Du bærer ekstra vægt fra hardware, der giver tilpasningsmuligheder, som du aldrig vil bruge. Mere kritisk er det, at de mange beslag kræver momentkontrol, hvilket er afgørende ved varmecykler under banedage – hvilket øger vedligeholdelsesbyrden, noget som étstykshjul (monoblock) helt undgår.

To-delt på en showbil, der kræver ekstreme specifikationer: De kombinationer af offset og bredde, der findes i kataloger til to-delte hjul, lever muligvis ikke op til dine præcise monteringskrav. Du må ofre den holdning, du havde tænkt dig, fordi du valgte en konstruktionstype, der ikke understøtter dine reelle behov.

Smidte hjul af enhver type til udelukkende standard pendlerkøretøjer: Du betaler premiumpriser for ydeevnefordele, som du aldrig vil udnytte. Standard støbte huldteknologi giver ofte tilstrækkelig ydelse for køretøjer, der aldrig overskrider motorvejshastigheder eller udsættes for betydelige belastninger.

De letteste hjul til bilperformance er ikke altid de rigtige hjul til hver enkelt bil. Vælg konstruktionstype efter faktisk anvendelse, ikke efter ønsket anvendelse.

Uanset om du jagter omgangstider, bygger en showstoppende stance-bil eller blot ønsker forbedret ydelse fra din daglige kørsel, bestemmer valget af konstruktionstype, om dine smedede hjul leverer det fulde potentiale. Fremstillingsprocessen bag disse hjul er lige så vigtig at forstå – den afslører, hvorfor smedet konstruktion har en premiumpris, og hvordan kvaliteten varierer mellem producenter.

Inde i fremstillingsprocessen for smedede hjul

Har du nogensinde undret dig over, hvordan smedede fælge fremstilles? Rejsen fra rå aluminiumsbillet til færdig ydelsesfælg involverer specialiseret maskineri, præcis temperaturregulering og kvalitetsverifikation, hvilket retfærdiggør den højere pris. At forstå denne produktionsproces afslører, hvorfor smedet konstruktion leverer overlegent ydeevne – og hjælper dig med at vurdere producentens kvalitetspålidelighed.

I modsætning til støbte fælge eller metoder, hvor smeltet aluminium blot fylder en form, udsættes solid metal for ekstreme kræfter ved smedning af aluminiumsfælge, hvilket grundlæggende transformerer dens indre struktur. Denne metalomformningsmetode skaber den tæthed og kornretning, der adskiller smedede fælge fra alle andre produktionsmetoder.

Fra aluminiumsbillet til præcisionskomponent

Produktionsprocessen starter med cylindriske aluminiumsblokke, som typisk vejer mellem 40 og 80 pund afhængigt af de endelige fælgspecifikationer. Disse massive blokke i aluminiumslegering 6061 fungerer som råmateriale til smedede fælge, der til sidst skal bære dit køretøj.

Forvarmningsfase

Før der udføres nogen formning, skal blokkene opnå præcise temperaturer, som gør aluminiummet formbart uden at smelte det. I henhold til specifikationerne for smedeforløbet opvarmes materialet typisk til mellem 400°C og 480°C (750°F til 900°F) for optimal metaldeformationsegenskaber.

Temperaturjævnhed er kritisk vigtig i denne fase. Ujævn opvarmning skaber temperaturgradienter i blokken, hvilket medfører materialeuensartethed og potentielle fejl i den færdige fælg. Kvalitetsproducenter bruger kalibrerede temperatursensorer eller infrarøde termometre til at sikre jævn opvarmning gennem hele blokken, inden de går videre.

Selve smedestamperne skal forvarmes for at forhindre termisk chok, når den varme billet kommer i kontakt med dem. Denne stamptilberedelse sikrer en jævn materialestrøm under presseoperationen og forhindrer tidlig afkøling, som kunne kompromittere smedekvaliteten.

Presseoperationen

Her adskiller fremstilling af smedepleller sig markant fra almindelig støbning. Ifølge produktionsdata fra Rusch Wheels fremstilles hjul ved anvendelse af presser, der yder ekstremt højt tryk på 12.000 tons – mens MP Wheels anvender en 10.000-tons presse til deres smede magnesiumhjul. Disse kolossale kræfter komprimerer aluminiumsbilletten til en tæt, finstruktureret struktur, som ikke kan opnås ved nogen anden metalomformningsmetode.

Hvad sker der under presseprocessen?

- Verifikation af stampejustering - Præcisionsjustering forhindrer dimensionsunøjagtigheder eller uregelmæssig overflade, hvilket ville kompromittere det færdige hjuls kvalitet

- Trykovervågning - Trykbelastningen overvåges løbende for at sikre, at den forbliver inden for de angivne grænser; for højt eller for lavt tryk medfører deformation af dele eller ufuldstændig udfyldning af formen

- Inspektion af materialestrøm - Visuelle eller maskinunderstøttede kontrolforanstaltninger bekræfter korrekt materialestrøm til alle formhulrum, og identificerer potentielle problemer såsom ufuldstændige udfyldninger eller kolde søm

- Verifikation af startgeometri - Efter presning gennemgår hjulrådelen en visuel inspektion for korrekt form, herunder fælgs profil, navets dimensioner og generel symmetri

Denne presoperation eliminerer huller og svage punkter, som optræder i støbte hjul. Resultatet er hjul, der er fremstillet til ydeevne, hvor det betyder mest: tæt, homogent aluminium med ensartet kornstruktur igennem.

Fjernelse af flash og beskæring

Smidning producerer ekstra materiale, kaldet "flash", omkring hjulkantens kanter. Ifølge kvalitetskontrolspecifikationerne skal fjernelse af flash udføres ren, uden at efterlade uregelmæssigheder eller beskadigelse af emnet. Præcisionsbeskæringsværktøjer fjerner dette overskydende materiale, mens dimensionel nøjagtighed opretholdes på kritiske overflader.

Efter beskæring verificerer dimensionel inspektion, at mål for nav, boring og fælg ligger inden for de specificerede tolerancer. Overfladeinspektion identificerer eventuelle fejl såsom spåner eller ru kanter, som kunne påvirke hjulets ydeevne eller dækmontering.

Varmebehandling og bearbejdningstrin

Det formede hjullegeme træder nu ind i varmebehandling – en proces, der omdanner almindeligt aluminium til fremragende hjulmateriale gennem T6-temperering, som du har set på kvalitetsførte hjul.

T6-varmebehandlingsproces

Ifølge branchens produktionsspecifikationer gennemgår smedede emner efter formning en T6-varmebehandling for at skabe en højkvalitets, flerretninget kornstruktur. Denne behandling omfatter to forskellige faser:

Opløsningsvarmebehandling opvarmer aluminium til høje temperaturer, således at magnesium og silicium i legeringen opløses i en mættet fast opløsning. Hjulet afkøles derefter hurtigt – det vil sige, at det køles ned eksplicit for at fastholde disse elementer i deres opløste tilstand.

Kontrolleret aldring finder sted, hvor hjulet holdes ved bestemte forhøjede temperaturer i præcise tidsintervaller. Dette får de opløste legeringselementer til at udfældes på en måde, der markant øger brudstyrke, hårdhed og sejhed uden at tilføje unødigt vægt.

Ifølge varmebehandlingskvalitetsprotokoller overvåger termoelementer temperaturpræcisionen gennem hele denne proces. Hårdhedstest ved hjælp af Rockwell- eller Vickers-metoder bekræfter, at den endelige felthårdhed opfylder specifikationerne. Mikrostrukturinspektion gennem metallografisk analyse bekræfter ensartethed og fravær af fejl som revner eller uønskede materialefaser.

CNC-bearbejdning af præcisionsformål

Den varmebehandlede smedning ligner nu en ru feltskikkelse, men de endelige dimensioner og designdetaljer kræver præcisionsbearbejdning. Ifølge Rusch Wheels har deres fabrik 11 CNC-maskiner specifikt til produktion af smedte fælger – drejebænke, der opnår høj koncentricitet for cylindriske overflader, og fresemaskiner med høj stivhed og spindelhastighed, der giver mere jævne overflader.

Bearbejdningsprocessen foregår i trin:

- Face design bearbejdning - CNC-freser skaber evedesignet og danner det visuelle design, der adskiller hver fælgmodel

- Fresning af bagside - Efter at have roteret hjulet 180 grader, er der udskåret lette lommer i bagsiden for at fjerne vægt overalt, hvor det er muligt

- Nav og bor præcision - Afgørende monteringsflader bearbejdes efter nøjagtige specifikationer for korrekt montering på køretøjet

- Fælgeprofilafslutning - Montering af dækopdrægsflader gennemgår endelig bearbejdning for korrekt dæksæde

Ifølge produktionskvalitetsstandarder , anvendelsen af højtkvalitets CNC-maskiner opnår højeste tolerancer, samtidig med at overfladefejl minimeres på smedningerne. Hvert hjuls CAD-model programmeres ved hjælp af computerstøttet fremstillingssoftware (CAM) til at udvikle G-kode, som styrer præcise værktøjsspor.

Manuel afslutning og belægning

Præcisionsbearbejdning efterlader kanter, der kræver menneskelig omhu. I henhold til branchens praksis gennemgår hver udskårne sektion flere trin med afskæring af spidser, manuelt fejle, polering og slibning, inden belægningsforberedelse. Håndværkere former hvert profil til perfektion – hver kant modtager omhyggelig behandling, inden den endelige afslutning.

Belægningsprocessen følger en flertrinsprotokol. Kvalitetsproducenter anvender kombinerede processer med væskefarve og pulverbelægning: pulverbelægning efterfulgt af udtørring, derefter maling og udtørring, derefter klar pulverbelægning og endelig udtørring – tre fuldstændige cyklusser af belægning og udtørring for maksimal holdbarhed og udseende.

Kvalitetskontrol: Hvorfor det retfærdiggør præmieprissætning

Hvert trin, som er beskrevet ovenfor, inkluderer verifikationsprocedurer, der skiller kvalitetsdannede fælge fra mindre kvalitetsfulde produkter. At forstå disse kvalitetskontrolforanstaltninger hjælper dig med at vurdere producentens troværdighed.

Ikke-Destruktivt Test (NDT)

Ifølge inspektionsprotokoller kan ikke-destruktiv test påvise indre defekter, som kunne påvirke hjulets ydeevne:

- Ultraske test (UT) - Bruger ultralydbølger til at registrere indre revner eller porøsitet, som er usynlige ved visuel inspektion

- Magnetpartikelinspektion (MPT) - Påviser overflade- og nær-overfladerevner, som påvirker strukturel integritet

- Farvemiddeltest (PT) - Fremhæver synlige overfladerevner eller fejl gennem farvestofpenetration

- Røntgen- eller radiografisk inspektion - For maksimal følsomhed kan røntgeninspektion afsløre skjulte indre defekter

Dimensionel verifikation

Endelige hjul gennemgår omfattende målinger ved brug af koordinatmålemaskiner (CMM), præcisionsskydelære og mikrometerskruer. Ifølge Rusch Wheels' kvalitetspecifikationer er løbehylde—måling af et roterende hjuls rundhed—den mest kritiske måling. Hjul kontrolleres i henhold til de internationale kvalitetsstandarder SAE-J og JWL for at sikre, at alle dimensioner ligger inden for tolerancen.

Ydelsestest

Ifølge ingeniørtekniske valideringsprotokoller gennemgår hver hjuldesign fysisk testning i overensstemmelse med standarderne SAE, JWL, VIA og TUV. Finite Element Analyse (FEA)-software simulerer sidespor, radial- og stødkræfter specifikke for hvert køretøjsanvendelse, inden produktionen påbegyndes.

Dette omfattende kvalitetsstyringssystem forklarer, hvorfor anerkendte producenter af smedede fælge investerer betydeligt i testinfrastruktur. Virksomheder, der opretholder certificeringer som IATF 16949 – kvalitetsstyringsstandarden for automobilproduktion – demonstrerer et engagement over for disse verifikationsstandarder. For eksempel anvender specialister inden for præcisionsvarmsmedning som Shaoyi (Ningbo) Metal Technology lignende IATF 16949-certificerede kvalitetsstyringsprotokoller på bilophængsarme og drivaksler, hvilket viser, hvordan de samme metallurgiske principper og verifikationsstandarder gælder for højtydende smedede komponenter på tværs af bilindustrien.

Produktionsprocessen, der skaber smedede fælge, involverer temperaturer over 1000 °C, tryk op til 12.000 tons og kvalitetsverifikationsprotokoller, der svarer til luftfartsstandarder. Dette forklarer både den højere pris og de bedre ydeevneparametre.

At forstå, hvordan smedede fælge fremstilles, giver et grundlag for at vurdere producenter og træffe informerede købsbeslutninger. Den sidste del beskæftiger sig med, hvordan man identificerer kvalitetsindikatorer og vælger den rigtige konstruktionstype til dine specifikke krav.

Valg af den rigtige konstruktion for smedede fælge

Du har undersøgt videnskaben bag smedning, gennemgået hver enkel konstruktionstypes egenskaber og matchet anvendelser med specifikke designs. Nu kommer det praktiske trin: faktisk at købe smedede fælge uden at falde for markedsføringsmæssige overdrev eller kompromiser i kvalitet. Uanset om du leder efter de bedste smedede fælge til racetrack-brug eller søger billige smedede fælge, der leverer reel værdi, hjælper denne købsvejledning dig med at navigere sikkert på markedet.

Når du sammenligner smedede fælge og legerede fælge i almindelige diskussioner, skal du huske, at alle smedede fælge er aluminiumslegerede fælge – forskellen ligger i fremstillingsmetoden, ikke i grundmaterialet. Dette afklarer et almindeligt forvirringspunkt: Er smedede fælge af aluminium? Ja, helt sikkert. Ydelsesfordele kommer fra, hvordan aluminiumslegeringen er bearbejdet, ikke fra eksotiske materialer.

Spørgsmålet om legerede eller smedede fælge handler udsolgende om, hvorvidt aluminiummet er støbt (hældt i form som smeltet materiale) eller smedet (komprimeret ud fra massive stænger under ekstremt højt tryk). Begge bruger aluminiumslegeringer; smedning skaber blot bedre materialeegenskaber gennem mekanisk bearbejdning i stedet for at basere sig på de naturlige afkølingsegenskaber ved støbning.

Vurdering af Kvalitetsindikatorer

Hvordan skelner man mellem ægte smedede fælge-mærker og virksomheder, der fremsætter overdrevne påstande? Certificeringer, teststandarder og dokumentation af materialer giver objektiv kvalitetsverifikation, der gør det muligt at se igennem markedsføringssprog.

Væsentlige certificeringer, der skal verificeres

Ifølge branchecertificeringsstandarder , anerkendte producenter af smedede fælge bør overholde flere nøglecertificeringer:

- ISO 9001 - Den globale standard for kvalitetsstyringssystemer, som sikrer konsekvente kvalitetskontrolprocesser fra design til inspektion

- JWL og JWL-T - Japanske standarder for legeringsfælge, der bekræfter sikkerheds- og kvalitetskrav; bredt accepteret globalt, trods japansk oprindelse

- VIA-certificering - Uafhængig tredjeparts test fra Japans Vehicle Inspection Association, som yder ekstra verifikation ud over producentens påstande

- TÜV-certificering - Højt agtet på europæiske markeder, hvilket indikerer omfattende overholdelse af kvalitets- og sikkerhedstest

- IATF 16949 - Kvalitetsstyringsstandarden for bilindustrien, der dækker hele produktionsprocesserne med fokus på kontinuerlig forbedring og forebyggelse af defekter

IATF 16949-certificering fortjener særlig opmærksomhed. Denne standard, vedligeholdt af specialister i autogensmedning som Shaoyi (Ningbo) Metal Technology , angiver, at en producent opererer under kvalitetssystemer, der specifikt er designet til automobilkomponenter. Når et smedeværk har denne certificering for produkter som ophængningsarme og drivakser, demonstrerer de den samme metallurgiske ekspertise og kvalitetsverifikationsprocedurer, som præmiumhjulproduktion kræver.

Teststandarder og dokumentation

Ud over certificeringer bør man anmode om bevis på faktiske tests udført på hjuldesign. Ifølge vejledning i køb af hjul bør ægte smedejern være ledsaget af smedecertifikater, der viser presstonnage og varmebehandlingslogfiler. Producenter, der ikke kan fremlægge metallurgiske testrapporter eller røntgeninspektionsresultater, leverer muligvis ikke ægte smedebygget produkter.

Nøgle dokumentation for testing inkluderer:

- Resultater af stødtest - Bekræfter hjulernes ydeevne under simulerede forhold med hulvej eller kantstenstød

- Data fra udmattelsestest - Bekræfter langvarig holdbarhed under gentagne spændingscyklusser

- Radial belastningstest - Sikrer, at hjulene kan klare de specificerede vægtbelastninger uden deformation

- Verifikation af udmattelsesfasthed ved kurvekørsel - Tester strukturel integritet under laterale kræfter, som opstår under aggressiv kørsel

Ifølge kvalitetsvurderingsprotokoller kan producenterne ved at udføre disse tests garantere deres hjuls strukturelle integritet og sikkerhed og derved give kunderne tillid til, at de investerer i pålidelige produkter.

Leverandørkædebetrægninger

For brugerdefinerede hjulprojekter eller køb i bulk påvirker produktionsstedets beliggenhed leveringstider og logistikomkostninger. Etablerede smedepartnere tæt på store fragthavne som Ningbo-havnen kan effektivisere indkøbsprocessen markant. Virksomheder som Shaoyi Metal Technology , placeret tæt på denne strategiske havn, demonstrerer, hvordan geografisk placering kombineret med certificerede produktionsmuligheder muliggør en effektiv global levering af præcisions-smedede automobildelen.

Tag din beslutning om konstruktionstype

Når kvalitetsindikatorer er forstået, indebærer det sidste trin systematisk at matche konstruktionstypen til dine specifikke krav. Dette beslutningsgrundlag forhindrer dyre mismatch mellem hjulkarakteristikker og faktiske anvendelsesområder.

- Definér dit primære anvendelsesområde - Vær ærlig om, hvordan du faktisk vil bruge køretøjet, ikke hvordan du ønsker at bruge det. Bygninger til brug på racetrack prioriterer andre karakteristika end køretøjer til daglig kørsel. Showbiler har unikke krav i forhold til weekendens ydelsesvogn. Dit anvendelsesområde afgør, hvilke kompromisser ved konstruktionstypen der er mest betydende.

- Sæt budgetmæssige rammer - Ifølge markedsprisanalyser skal realistiske prisklasser for ægte smedede fælge forventes således: startniveau monoblok-sæt starter omkring $2.095, to-dels fælge i midtklassen begynder ved ca. $1.100 per fælg, og præmium tre-dels konstruktion kræver $1.680+ per fælg. Inkludér langsigtede omkostninger såsom eventuelle reparationer, vedligeholdelse og reservedelsudskiftning.

- Afgør monteringskrav - Standardafstand og breddekombinationer fungerer med enkeltstøbt eller to-dels konstruktion. Ekstreme specifikationer, der kræver præcis millimeter-niveau tilpasning, kræver typisk tre-dels konstruktion. Ifølge monteringsvejledningen skal du altid verificere montering ved hjælp af en digital konfigurator før køb, og bekræfte minimums klaphåndklaring ved brug af producentens skabeloner.

- Vurder vedligeholdelsesforpligtelse - Enkeltstøbte fælger kræver minimal vedligeholdelse ud over normal dæksservice. To-dels boltede design kræver periodisk momentkontrol. Tre-dels konstruktion kræver regelmæssig inspektion af beslag og mulig tætningsvedligeholdelse. Vælg konstruktionstype i overensstemmelse med dine reelle vedligeholdelsesvaner.

- Bekræft producentens kvalifikationer - Anmod om certificeringsdokumentation, testresultater og materialedata før køb. Producenter, der ikke kan eller vil levere denne dokumentation, leverer muligvis ikke den annoncerede kvalitet. Se efter certificeringer som ISO 9001, JWL, VIA og helst IATF 16949 som kvalitetsindikatorer.

Almindelige misforståelser hos købere afhjulpet

Markedsføringssprog og konkurrentpåstande forstærker flere misforståelser, som fører til dårlige købsbeslutninger. At forstå disse hjælper dig med at vurdere fælge objektivt.

»Rotationsforgede« og »strømningsforgede« er ægte forgede fælge

Som tidligere fastslået beskriver disse termer en hybridproduktionsmetode, hvor støbte fælgecentre gennemgår en proces på skaftet, der forbedrer egenskaberne. De er ikke fuldt forgede. Skaftområdet opnår egenskaber lig forgning, men centrum forbliver støbt i aluminium. De yder reelle ydelsesforbedringer i forhold til standardstøbning til lavere omkostning end ægte forgning – men de er ikke ækvivalente med fuldt forgede fælge.

"Billige smedejern" leverer samme ydelse som præmievalg

Prisforskelle i smedejern afspejler reelle kvalitetsforskelle. Ifølge køberundersøgelser, angriber budgetkøbere ofte pent, at de undlod professionel montering og overså kvalitetsverifikation. Mistænkeligt lave priser indikerer ofte, at der er skåret over stået i forhold til materialekvalitet, varmebehandling eller testverifikation. Billige smedejern findes, men de billigste valgmuligheder leverer sjældent ægte smedepræstation.

"Alle smedejern er udskiftelige uanset mærke"

Forskellige smedejernsmærker fastholder forskellige kvalitetsstandarder, testprotokoller og materialekrav. Ifølge verifikationsvejledning , anmod producenten om smedefrakturcertifikat, der viser presstonnage og logfiler over varmebehandling. Ægte smedejern har en sammenhængende kornstruktur, synlig under forstørrelse, og mangler støbte flader. Undgå sælgere, der ikke kan fremlægge metallurgiske testrapporter.

konstruktionstypen er ligegyldig, hvis hjulet er smedet

Denne artikel har omfattende vist, at konstruktionstypen bestemmer tilpasningsfleksibilitet, servicevenlighed, vedligeholdelseskrav og vægtmæssige egenskaber. Enkeltstøbt, to-delt og tre-delt konstruktion er optimal for forskellige anvendelser. At vælge udelukkende ud fra betegnelsen "smedet" uden at tage hensyn til konstruktionstypen fører til forkerte forventninger.

smedede hjul er kun til racerbiler

Ifølge anvendelsesanalyse giver smedede hjul målbare fordele også for daglige køretøjer: forbedret brændstofeffektivitet (cirka 0,5-1 MPG forbedring i ikke-EV'er), forbedret håndtering og overlegen holdbarhed mod vejhindringer. De er berettigede for køretøjer med over 300 hk eller køretøjer, der bærer betydelig last, hvor reduktion af roterende masse direkte forbedrer effektivitet og kontrol.

De bedste smedede fælge til dit køretøj er dem, der passer til din faktiske anvendelse, budget og vedligeholdelsesforpligtelse – ikke nødvendigvis den dyreste eller letteste mulige løsning.

Udstyret med denne omfattende forståelse af typer af smedede fælger, kvalitetsindikatorer og praktiske valgkriterier, er du nu i stand til at træffe informerede beslutninger, der skaber varig værdi. Uanset om du bygger et dedikeret banekøretøj, en imponerende showbil eller en daglig bil, der yder over sit niveau, så sikrer det at vælge den rigtige type smedet konstruktion efter dine specifikke krav, at din investering udbetales hver gang du kører.

Ofte stillede spørgsmål om konstruktionstyper for smedede fælge

1. Hvad er den bedste type fælgkonstruktion?

Monoblock smedede fælge anses for at være det bedste valg til ydelsesapplikationer på grund af deres fremragende styrke-vægt-forhold og strukturelle integritet. De er cirka 25-30 % lettere end støbte fælge og op til 3 gange stærkere. Valget af den 'bedste' konstruktion afhænger dog af anvendelsen – monoblock er fremragende til banekørsel, to-delt konstruktion tilbyder en afbalanceret ydelse med god vedligeholdelsesvenlighed til daglig kørsel, mens tre-delt konstruktion giver maksimal tilpasning til showbiler og særlige monteringskrav.

2. Er OEM-fælge støbte eller smedede?

De fleste originale OEM-fælge er støbt aluminium. Smedede fælge findes typisk kun på high-performance-modeller eller luksusbiler, hvor producenterne kan retfærdiggøre den højere pris. For eksempel har BMW's fulde M-modeller ofte smedede fælge, mens standardmodellerne bruger støbt konstruktion. Du kan kontrollere din specifikke fælgs konstruktion via producentens specifikationer eller materialedata.

3. Hvad er forskellen mellem smedede og flowformede fælge?

Fuldt smede hjul er fremstillet af massivt aluminium, der er komprimeret under 8.000-12.000 tons tryk, hvilket skaber en overlegen kornstruktur. Flowformede hjul starter som støbt aluminium, derefter er kun tøndeafsnittet opvarmet og strakt under ruller, hvilket opnår smedningslignende egenskaber i det område, mens midten forbliver støbt. Flowformede hjul koster mindre og giver 15-25% vægtbesparelse i forhold til støbt, men fuldt smede hjul giver 25-30% vægtreduktion med fuldstændig strukturel konsistens.

4. - Hvad? Er smedehjul værd at betale ekstra?

Smede hjul retfærdiggør deres præmiepriser for køretøjer med en effekt på over 300 hestekræfter, sporfokuserede konstruktioner eller anvendelser, der kræver maksimal ydeevne. De giver målbare fordele, herunder 0,3-0,4 sekunders hurtigere omløbstider fra reduceret uudspringet vægt, forbedret brændstofforbrug på 0,5-1 MPG, forbedret bremseindsats og betydeligt større holdbarhed mod vejfarer. For ren varebefordring med konservativt kørsel kan standardstøbte hjul yde tilstrækkelig service til lavere omkostninger.

5. - Hvad? Kan man reparere beskadigede smedehjul?

Reparerbarhed afhænger af konstruktionstypen. Monoblok forgede fælge er vanskelige at reparere – betydelig skade kræver ofte fuld udskiftning. To-dels boltede design tillader udskiftning af krummer til $400–$800 i stedet for $2.000+ for fuld fælgudskiftning. Tre-dels konstruktion tilbyder den bedste reparerbarhed, hvor enkeltdele som center, indre krumme eller ydre krumme kan udskiftes uafhængigt. Dette gør tre-dels fælge ideelle for entusiaster, der lægger vægt på langsigtede muligheder for genopbygning.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —