Smådte vs. drejede bildele: Styrke eller præcision?

TL;DR

Når man skal vælge mellem smedede og maskinbearbejdede autodele, handler det primært om afvejningen mellem styrke og præcision. Smidning skaber stærkere og mere holdbare komponenter, som er ideelle til højbelastede anvendelser, idet metallets indre kornstruktur rettes op. I modsætning hertil tilbyder bearbejdning overlegent præcision for komplekse design og er generelt mere omkostningseffektiv for prototyper og produktion i små serier.

Forståelse af kernefremstillingsprocesser

For at træffe et velovervejet valg, er det afgørende at forstå de grundlæggende forskelle mellem smidning og bearbejdning. Disse to metoder former metal på fundamentalt forskellige måder, hvilket direkte påvirker den færdige komponents ydeevne, omkostninger og egnethed for specifikke anvendelser.

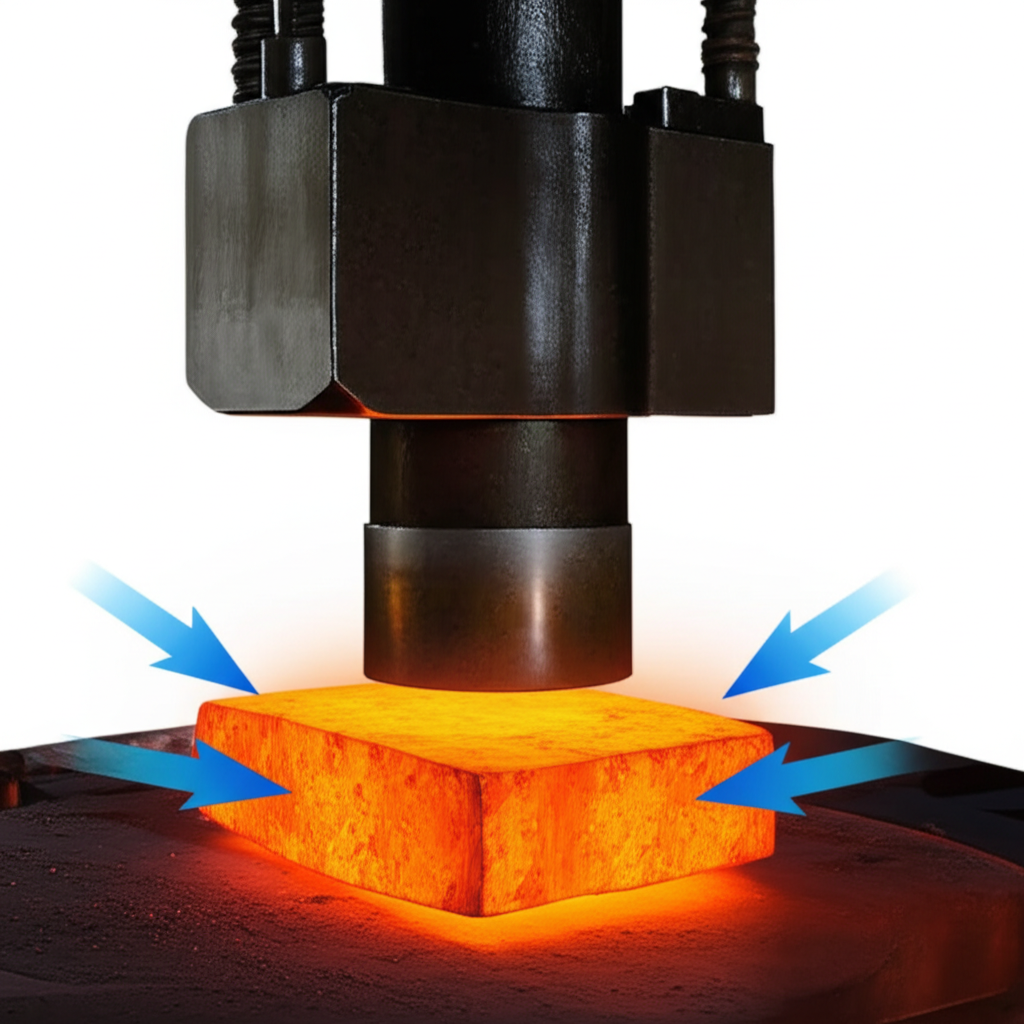

Hvad er Slagning?

Smidning er en fremstillingsproces, hvor metal formes ved hjælp af lokaliserede trykkrafter. Metallet opvarmes typisk til en formbar temperatur og derefter bankes eller presses ind i en form for at opnå den ønskede form. Denne metode fjerner ikke materiale, men omformer det i stedet, hvilket tvinger den interne kornstruktur i metallet til at følge delens kontur. Denne kornjustering er den primære grund til, at smedede dele udviser ekseptionel styrke og modstandsdygtighed over for stød og udmattelse. Tænk på det som kornet i et stykke træ; en lang plade er stærkest, når kraften påføres langs kornet og ikke imod det. Smidning opnår en lignende effekt i metal.

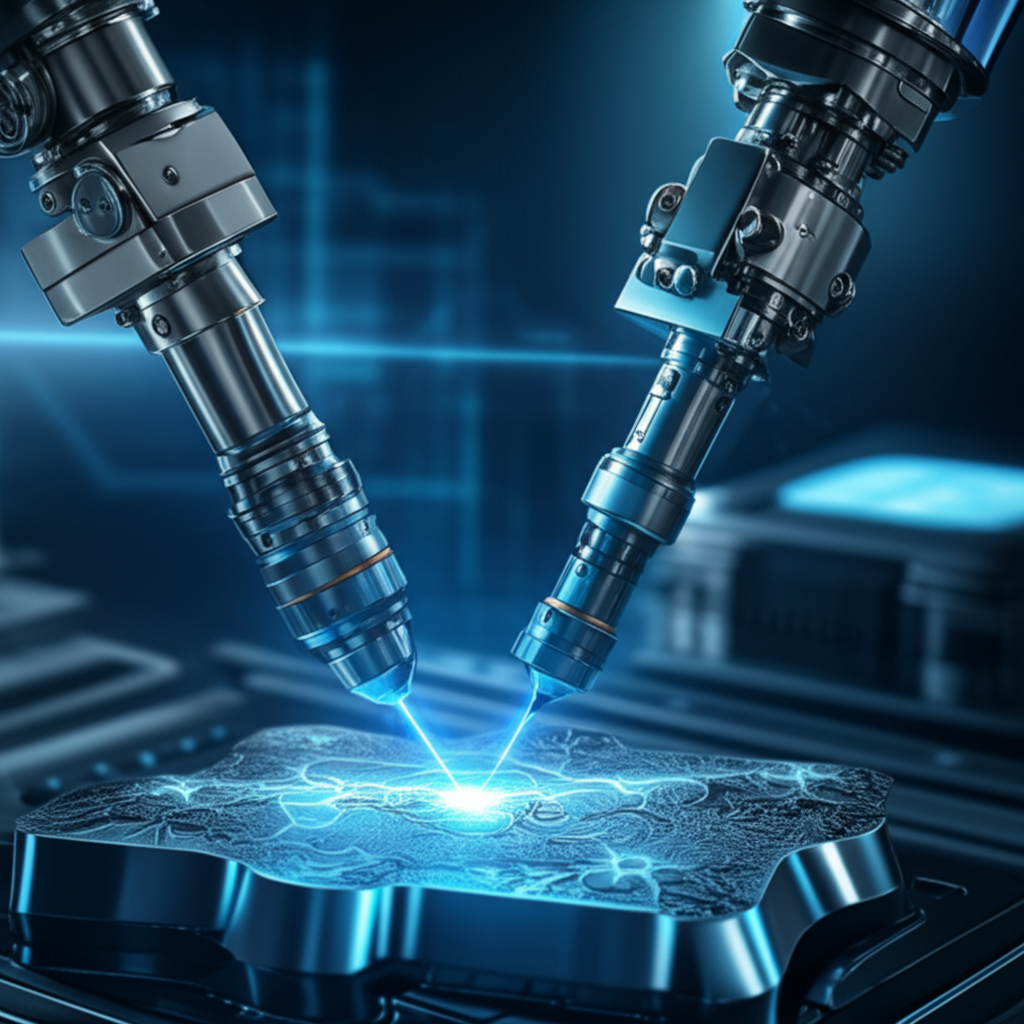

Hvad er Maskinbearbejdning?

Fremstilling ved bearbejdning er en subtraktiv proces, der starter med en solid metalblok, ofte kaldet en billet, og hvor materiale fjernes for at opnå den endelige form. Dette udføres typisk ved brug af computergenererede numeriske styringsmaskiner (CNC), som kan udføre yderst præcise og komplekse skæringer, boringer og drejninger. I modsætning til smedning skærer bearbejdningen gennem metallets naturlige kornstruktur, hvilket kan skabe potentielle svage punkter. Fordelen ved bearbejdning ligger dog i dens evne til at producere komponenter med ekstremt stramme tolerancer og indviklede geometrier, som ville være umulige at opnå alene ved smedning.

Strukturel integritet: Hvorfor smedning skaber stærkere komponenter

Den enkelte vigtigste fordel ved smedning i automobilapplikationer er evnen til at producere komponenter med overlegne mekaniske egenskaber. Når en komponent udsættes for høj belastning, ekstreme temperaturer eller gentagne stød – som f.eks. en krumtapaksel eller forbindelsesstang – er strukturel integritet absolut nødvendig. Smedning sikrer denne pålidelighed ved grundlæggende at forbedre metallets indre struktur.

Processen med at påføre enormt tryk forfiner metallets kornstruktur og eliminerer indre hulrum og porøsitet, som kan opstå ved andre metoder såsom støbning. Dette skaber et tæt og ensartet materiale. Mere vigtigt skaber det det, der kendes som 'kornforløb'. Metallens korn udstrækkes og tvinges til at følge komponentens form, hvilket skaber kontinuerlige, ubrudte linjer af styrke. Denne retningsbestemte justering forbedrer dramatisk flere nøgleegenskaber:

- Trækstyrke: Evnen til at modstå at blive trukket fra hinanden.

- Slagsresistens: Evnen til at absorbere pludselige stød uden at knække.

- Udmattelseslevetid: Evnen til at modstå gentagne cyklusser med belastning over tid.

På grund af denne forbedrede strukturelle integritet kan smede dele ofte designes lettere end deres maskinbearbejdede eller støbte modstykker, uden at ofre styrke. For automobilydelse, hvor reduktion af uafhængig vægt er kritisk, er dette styrke-til-vægt-forhold en stor fordel.

Præcision, kompleksitet og omkostninger: Hvor maskinbearbejdning excellerer

Selvom smedning vinder på rå styrke, dominerer maskinbearbejdning inden for anvendelser, der kræver præcision, designfleksibilitet og omkostningseffektivitet ved mindre serier. Den subtraktive natur af CNC-maskinbearbejdning tillader et detaljeniveau og en nøjagtighed, som smedning ikke alene kan matche. For dele med komplekse indre kanaler, indviklede overfladeelementer eller krav til en ekstraordinært glat finish, er maskinbearbejdning ofte det eneste realistiske valg.

De økonomiske overvejelser adskiller sig også betydeligt. Smidning kræver fremstilling af dyre, herdede ståldokumenter, hvilket repræsenterer en betydelig forudgående investering. Dette gør det mest økonomisk for produktion i høje oplag, hvor værktøjsomkostningerne kan afskrives over tusindvis af enheder. I modsætning hertil er værktøjsomkostningerne ved bearbejdning minimale, og det kan programmeres hurtigt, hvilket gør det ideelt til prototyper, skræddersyede dele eller små produktionsbatche, hvor fleksibilitet er afgørende.

For virksomheder, der har brug for komponenter i høje oplag produceret ved smedning, er det afgørende at samarbejde med en specialiseret leverandør for at håndtere disse kompleksiteter. For eksempel, for virksomheder, der har brug for pålidelig produktion i høje oplag, tilbyder leverandører som Shaoyi Metal Technology specialiserede automobilsmedningstjenester, fra egen fremstilling af formværktøjer til masseproduktion, og sikrer både kvalitet og effektivitet i overensstemmelse med IATF16949-certificering.

Her er et resumé af de vigtigste kompromisser:

| Fabrik | Smedning | Bearbejdning |

|---|---|---|

| Værktøjsinvestering | Høj (kræver brugerdefinerede formværktøjer) | Lav (minimal værktøjsomkostninger) |

| OmKost pr. enhed (højt oplag) | Nedre | Højere |

| OmKost pr. enhed (lavt oplag) | Højere | Nedre |

| Kompleksitet i udformningen | Moderat | Meget høj |

| Endelig nøjagtighed / tolerancer | Lavere (kræver ofte sekundær bearbejdning) | Meget høj (mikroniveau) |

| Materialeaffald | Lav (nær-nettoform) | Høj (subtraktiv proces) |

Anvendelsesvejledning: Valg af den rigtige proces til automobildelene

At oversætte disse tekniske forskelle til praktiske beslutninger kræver et kig på specifikke automobilapplikationer. Valget mellem smede- og drejedele afhænger til sidst af komponentens funktion, de belastninger den vil blive udsat for, og produktionskravene.

Vælg Smedning til Højbelastede, Kritiske Komponenter

Smedning er det ubestridte valg for dele, hvor svigt kan være katastrofalt. Disse komponenter findes typisk i motoren, drivlinjen og ophængssystemerne, hvor de udsættes for enorme og kontinuerlige belastninger. Den overlegne styrke og udmattelsesbestandighed hos smededele sikrer langvarig pålidelighed og sikkerhed. Almindelige eksempler inkluderer:

- Krumtapakser og forbindelsesstænger: Disse udsættes for konstant roterende og reciprokke kræfter inde i motoren.

- Gear og transmissionsakser: Skal kunne klare høj drejningsmoment og slid.

- Styringsgaffel og tværarm: Afgørende for køretøjets sikkerhed og håndtering.

- Hjulnav og akseldelene: Understøtter køretøjets vægt og absorberer stød fra vejen.

Vælg bearbejdning til prototyper og indviklede design

Bearbejdning er den ideelle løsning til dele, hvor præcision er vigtigere end maksimal styrke, eller når produktionsvolumener er lave. Dens fleksibilitet giver ingeniører mulighed for hurtigt at skabe og justere på design uden at skulle investere i dyre værktøjer. Den er også nødvendig for at skabe komplekse former, der ikke kan smedes. Typiske anvendelser inkluderer:

- Brugerdefinerede beslag og ophæng: Kræver ofte specifikke geometrier til unikke konstruktioner.

- Komplekse Husninge: F.eks. til elektroniske styreenheder (ECU) eller sensorer.

- Prototypedele: Til afprøvning af pasform og funktion, inden der går til massetilvirking.

- Eftermarkeds ydelsesdele: Hvor tilpasning og lavserietilvirking er almindeligt.

I mange tilfælde anvendes en hybridmetode, hvor en del først formes ved smedning for at opnå grundform og styrke, og derefter efterbearbejdes ved præcisionsmaskinering for at opnå nøjagtige endelige mål og funktioner. Dette kombinerer fordelene ved begge metoder og resulterer i en stærk og præcis komponent.

Træffe den endelige beslutning

Valg mellem smedede og maskinbearbejdede automobildel er en afgørende ingeniør- og forretningsbeslutning. Smedning giver uovertruffen styrke og holdbarhed for komponenter med høj belastning og stor produktion, da metallets kornstruktur optimeres. Maskinbearbejdning giver overlegent præcision, designfleksibilitet og omkostningseffektivitet for prototyper, specialarbejder og komplekse dele. Ved omhyggelig vurdering af den specifikke anvendelses mekaniske krav, produktionsvolumen, designkompleksitet og budget kan producenter vælge den proces, der leverer den optimale balance mellem ydelse og værdi.

Ofte stillede spørgsmål

1. Hvad er fordelene ved smedning i forhold til maskinbearbejdning?

Den primære fordel ved smedning er overlegen mekanisk styrke. Smedningsprocessen justerer metallets kornstruktur, hvilket forbedrer trækstyrken, slagstyrken og udmattelseslevetiden. Det er også mere omkostningseffektivt ved højvolumenproduktion og resulterer i mindre materialeaffald sammenlignet med den subtraktive proces ved maskinbearbejdning.

2. Er smede dele bedre?

Smådelte dele er bedre i anvendelser, hvor styrke, holdbarhed og modstandsdygtighed over for høj belastning eller stød er de vigtigste faktorer. For komponenter som motor krumtapaksler eller ophængningsdele er smedning overlegent. Men for dele, der kræver ekstrem præcision, indviklede design eller til produktion i små serier, er bearbejdede dele ofte det bedre valg.

3. Hvad er ulemperne ved smedet stål?

De væsentligste ulemper ved smedning inkluderer høje startomkostninger til værktøjer for støbninger, hvilket kan gøre det dyrt ved små produktionsløb. Processen giver også mindre dimensionel præcision og kontrol med den endelige form sammenlignet med maskinbearbejdning, og det kræver ofte efterfølgende bearbejdning for at opnå stramme tolerancer. Desuden er det ikke velegnet til fremstilling af dele med meget komplekse indvendige geometrier.

4. Hvorfor er fresning og drejning (maskinbearbejdning) bedre end smedning?

Bearbejdning, som omfatter fræsning og drejning, er bedre end smedning, når høj præcision, stramme tolerancer og komplekse geometriske former kræves. Den er også mere fleksibel og omkostningseffektiv til prototyper og mindre serier, da den ikke kræver dyre specialværktøjer. For komponenter, der ikke udsættes for ekstrem belastning, giver bearbejdning en effektiv og økonomisk fremstillingsløsning.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —