Smådels- vs. Svejste dele: Hvilken er stærkest til konstruktioner?

TL;DR

I strukturelle anvendelser er smedede dele generelt stærkere, mere holdbare og pålidelige end fremstillede dele. Smidning formes ved hjælp af intensivt tryk og varme, hvilket skaber en kontinuerlig og justeret kornstruktur, der forbedrer modstanden over for stød og udmattelse. Fremstilling, som indebærer svejsning eller samling af separate metaldele, tilbyder større designfleksibilitet og er ofte mere omkostningseffektiv til brugerdefinerede eller småseriet projekter, men dens styrke afhænger af kvaliteten af svejsninger.

Forståelse af kerneprocesser: Smidning og fremstilling

Valg af den rigtige produktionsproces er afgørende for at sikre sikkerhed, levetid og ydeevne for strukturelle komponenter. Valget mellem smidning og fremstilling afhænger af forståelsen af, hvordan hver metode grundlæggende fungerer, og hvordan det påvirker de mekaniske egenskaber for det endelige produkt.

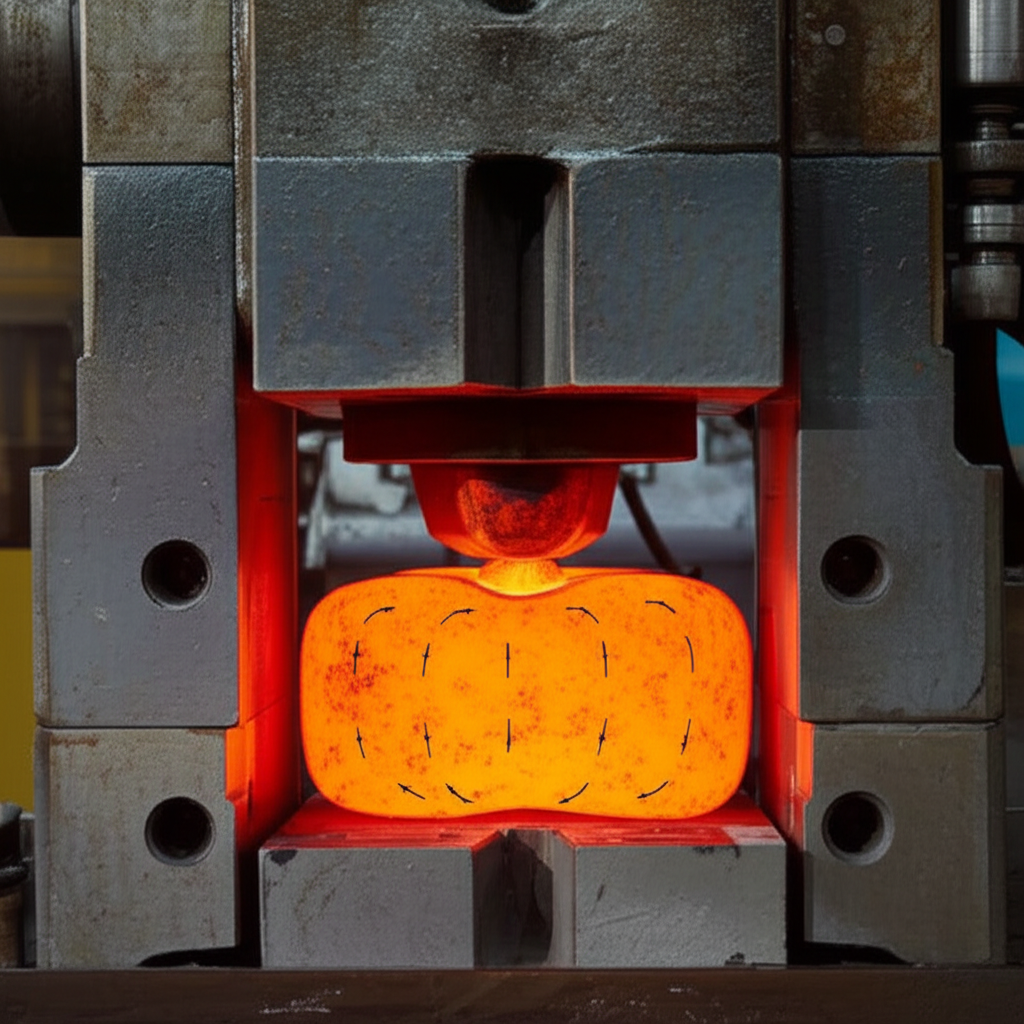

Smidning er en metallurgisk proces, hvor et stykke metal formes ved lokale trykkrafter, ofte ved forhøjede temperaturer. Metallet opvarmes, indtil det bliver formbart, og derefter slås eller presse det ind i en form for at opnå den ønskede form. Denne intense deformation forbedrer metallets indre kornstruktur, så den følger komponentens konturer. Denne sammenhængende kornstrøm er den primære grund til, at smedede dele udviser overlegent styrke og holdbarhed, da den eliminerer indre hulrum og uregelmæssigheder, som kan føre til komponentfejl under belastning. Smedede dele er kendt for deres høje trækstyrke, slagstyrke og udmattelsesliv.

Fremstilling derimod er en additiv eller samleproces. Den omfatter skæring, bøjning og samling af separate metaldele for at skabe en færdig konstruktion. Disse individuelle komponenter sammenføjes ved hjælp af teknikker som svejsning, boltning eller niting. Selvom fremstilling tilbyder stor alsidighed til at skabe komplekse og store konstruktioner, som det ville være umuligt at smede, er styrken i det endelige produkt fra naturens side begrænset af styrken i dets samlinger. Svejsninger kan for eksempel introducere svage punkter, restspændinger og potentielle fejl, som kan kompromittere komponentens samlede integritet, især i højbelastede eller cyklisk belastede miljøer.

Hoved-til-hoved sammenligning: Nøgleforskelle til strukturel brug

Når der vurderes imellem smede- og svejste dele til strukturelle anvendelser, er der flere nøgler, der afgør det optimale valg. Afvejningen mellem styrke, designfrihed og omkostninger er centralt i beslutningsprocessen. Smedning resulterer typisk i en stærkere og mere pålidelig komponent, mens svelsning giver større fleksibilitet og ofte er mere økonomisk ved unikke eller små serier.

Styrke og Holdbarhed

Den mest betydningsfulde fordel ved smedning er dens eksemplariske styrke-vægt-forhold. Smedningsprocessen skaber en uafbrudt kornstruktur, der følger komponentens form, hvilket eliminerer svage punkter og forbedrer de mekaniske egenskaber. Ifølge nogle analyser kan smedede dele have en flydetrækstyrke op til 26 % højere i forhold til komponenter fremstillet med andre metoder. Dette gør dem meget modstandsdygtige over for stød og udmattelsessvigt. Sammensatte dele derimod afhænger af integriteten i deres svejsede samlinger. Selv med højkvalitets svejsning kan varme-påvirkede områder omkring en søm have andre mekaniske egenskaber end grundmaterialet, hvilket skaber potentielle svagheder ved cyklisk belastning.

Materialeintegritet og pålidelighed

Smedning resulterer i en tæt, ikke-porøs materialestruktur. Denne ensartethed sikrer forudsigelig ydeevne og pålidelighed, hvilket er afgørende for kritiske strukturelle anvendelser, hvor svigt ikke er en mulighed. Samedlede konstruktioner med deres mange dele og samlinger har større risiko for skjulte defekter såsom utilstrækkelig svejsepenetration, revner eller porøsitet. Disse uregelmæssigheder kan være vanskelige at opdage og kan udvikle sig over tid, hvilket fører til forkertidigt svigt. Den homogene natur af en énstyks smedet del giver en højere grad af tillid til dets strukturelle integritet.

Designkompleksitet og alsidighed

Konstruktion har en klar fordel, når det gælder designfleksibilitet. Da det indebærer samling af komponenter, kan det bruges til at skabe store, indviklede og skræddersyede konstruktioner, som ville være uegnede eller alt for dyre at producere via smedning. Smedning er begrænset af behovet for støbninger, som kan være komplekse og kostbare at fremstille, hvilket gør det mindre velegnet til enkeltdeler eller meget komplekse geometrier. Konstruktion er det ideelle valg til skræddersyede rammer, arkitektoniske elementer og situationer, hvor designfleksibilitet er afgørende.

Omkostningsmæssige konsekvenser

Om hver metodes omkostningseffektivitet afhænger stort set af produktionsvolumen. Smidning kræver betydelige forudgående investeringer i værktøjer og støbeforme, hvilket gør den mere økonomisk forstorproduktion, hvor omkostningen pr. del falder over tid. For små serier eller prototyper er bearbejdning generelt billigere, da den undgår høje værktøjsomkostninger. Det er dog vigtigt at overveje de samlede livscyklusomkostninger. Den overlegne holdbarhed af smedede dele kan føre til længere levetid og lavere vedligeholdelses- eller udskiftningsomkostninger, hvilket potentielt kan give bedre langsigtede værdi i krævende anvendelser, som bemærket af eksperter hos Greg Sewell Forgings .

| Funktion | Forgede dele | Bearbejdede Dele |

|---|---|---|

| Styrke og holdbarhed | Overlegen grundet kontinuerlig kornstruktur og høj densitet. Fremragende udmattelses- og stødvandsmodstand. | Styrken er begrænset af svejsningers og samlingers kvalitet, som kan være potentielle svagheder. |

| Strukturel integritet | Høj pålidelighed med en enfelts, homogen struktur. Ingen skjulte defekter fra samlinger. | Risiko for fejl som porøsitet eller revner i svejsninger. Kræver omhyggelig inspektion. |

| Designfleksibilitet | Begrænset af formens kompleksitet. Bedst egnet til enkle, gentagelige former. | Høj alsidighed. Ideel til store, komplekse eller skræddersyede konstruktioner. |

| Kost | Høje startomkostninger til værktøjer. Økonomisk rentabel ved stor serieproduktion. | Lave startomkostninger. Økonomisk fordelagtig ved lav serieproduktion og enkelte projekter. |

Applikationsspecifik vejledning: Hvornår skal man vælge smedede frem for samlede dele

Valget af den rigtige proces afhænger udselukkende af de specifikke krav fra applikationen. Der findes ikke én enkelt løsning; valget kræver en omhyggelig vurdering af ydeevnekrav, designkompleksitet, produktionsvolumen og budget. Ved at forstå de ideelle scenarier for hver metode kan ingeniører og designere træffe bedre informerede beslutninger.

Ideelle scenarier for smedede dele

Smidning er den foretrukne metode for komponenter, der udsættes for høj belastning, store laster og ekstreme forhold, hvor pålidelighed er afgørende. Dens iboende styrke og udmattelsesmodstand gør den uundværlig i kritiske anvendelser. Eksempler inkluderer:

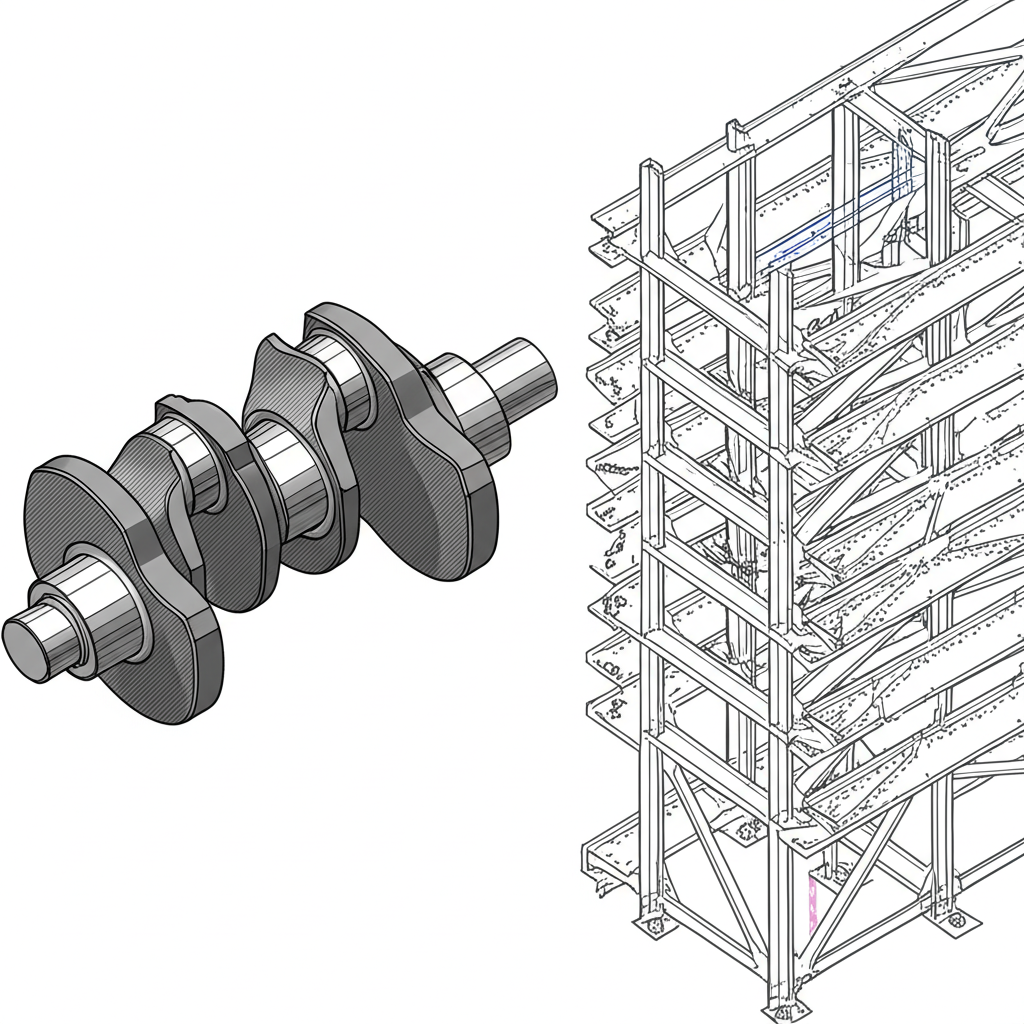

- Automobilkomponenter: Krumtapakler, forbindelsesstænger og ophængskomponenter, som skal tåle konstant vibration og spændinger. For robuste og pålidelige automobildelte er nogle virksomheder specialiseret i højtkvalitets varmsmidning. For eksempel leverandører af tilpassede smidningsydelser som Shaoyi Metal Technology tilbyder løsninger fra prototyping til masseproduktion for bilindustrien.

- Luftfart og forsvar: Landingsudstyr, turbinplader og strukturelle flyværkskomponenter, hvor styrke-til-vægt-forholdet og brudmodstanden er kritiske.

- Olie- og gasindustrien: Ventiler, flanger og fittings, der fungerer under højt tryk og i korrosive miljøer.

- Tunge maskiner: Tandhjul, aksler og løfteudstyr anvendt i bygge- og minedriftsudstyr, som kræver maksimal holdbarhed.

Ideelle scenarier for fabricerede dele

Fremstilling glæder sig af applikationer, hvor designfleksibilitet, tilpasning og hastighed er vigtigere end opnåelse af maksimal materialestyrke. Den egner sig godt til store projekter eller unikke løsninger. Ideelle scenarier inkluderer:

- Bærende stålkonstruktioner: Bjælker, søjler og spær til bygninger og broer, hvor store, skræddersyede komponenter er nødvendige.

- Skreddersyet maskiner og udstyr: Rammer, kabinetter og understøtninger til specialindustrielle maskiner produceret i små serier.

- Prototypering: Oprettelse af indledende versioner af et design til test og validering, før der investeres i dyre smedestamper.

- Arkitektonisk metalbearbejdning: Skræddersyede trapper, reoler og dekorative elementer, hvor æstetisk design og form er afgørende faktorer.

Hurtig oversigt: Fordele og ulemper

For at opsummere de væsentligste kompromisser indeholder denne vejledning en gennemgang af de primære fordele og ulemper ved hver fremstillingsproces for bærende dele.

Smedning

Fordele

- Overlegen styrke: Afhængningsstruktur giver ekstraordinær trækstyrke, holdbarhed og udmattelsesmodstand.

- Høj pålidelighed: Konstruktion i ét stykke eliminerer svage punkter forbundet med samlinger og svejsninger.

- Materialeeffektivitet: Mindre materialeaffald sammenlignet med subtraktive metoder som bearbejdning fra fast støbeemne.

- Holdbarhed: Udmærket egnet til højbelastede, bærende og kritiske anvendelser, hvilket resulterer i en lang levetid.

Ulemper

- Høje værktøjsomkostninger: Den første investering i formværker kan være betydelig, hvilket gør det mindre velegnet til små serier.

- Begrænset designkompleksitet: Indviklede former, indvendige hulrum eller meget store komponenter kan være vanskelige eller umulige at smede.

- Længere leveringstider: Fremstilling og opsætning af formværker kan føre til længere produktionsstartstider.

- Sekundær bearbejdning: Kræver ofte ekstra bearbejdning for at opnå endelige tolerancer og overfladeafslutninger.

Fremstilling

Fordele

- Udmærket designfrihed: Gør det muligt at skabe store, komplekse og meget tilpassede konstruktioner.

- Lave startomkostninger: Ingen behov for dyre værktøjer, hvilket gør det omkostningseffektivt til prototyper og produktion i små serier.

- Alsidighed: Et bredt udvalg af materialer og komponentstørrelser kan samles sammen.

- Hurtigere prototyping: Hurtig leveringstid for enkeltdeler muliggør hurtig designiteration.

Ulemper

- Svagere end smedning: Komponentens styrke er begrænset af dets svageste punkt, typisk svejsninger eller samlinger.

- Risiko for fejl: Svejsninger kan introducere sårbarheder som revner, porøsitet og restspændinger, hvilket nedsætter pålideligheden.

- Inkonsistent ydelse: Konsekvens fra del til del kan være lavere sammenlignet med den gentagelige natur af lukket stempelforgning.

- Arbejdskrævende: Kan kræve betydelig mængde uddannet arbejdskraft til skæring, montering og svejsning, især ved komplekse samlinger.

Ofte stillede spørgsmål

1. Hvad er hovedforskellen mellem forgede og fabricerede dele?

Kerneforskellen ligger i fremstillingsmetoden og den resulterende kornstruktur. Forging former en enkelt metalstykke med varme og pres, hvorved kornstrukturen følger delens form for bedre styrke. Fabricering indebærer samling af flere separate metaldele ved hjælp af metoder som svejsning, hvor styrken afhænger af kvaliteten af samlingerne.

2. Er smedede dele stærkere end maskinbearbejdede dele?

Ja, smedevarer er generelt stærkere end dele, der er fremstillet fra en massiv metalblok (en billet). Selvom begge typer starter med et solidt stykke, omarrangerer og forfiner smedning kornstrukturen, hvilket forbedrer udmattelses- og stødvandskraft. Som forklaret af produktionsekspertene hos EZG Manufacturing , skærer bearbejdning igennem disse korn, hvilket resulterer i en ensartet, men ikke-optimeret struktur, der mangler styrken i retningen hos en smedet komponent.

3. Hvad er ulemperne ved smedet stål?

De primære ulemper ved smedning inkluderer høje startomkostninger til værktøjer for formstykker, begrænsninger i at producere meget komplekse eller indviklede former samt den almindelige nødvendighed af efterfølgende bearbejdning for at opnå stramme tolerancer og en jævn overfladeafslutning. Processen er også mindre fleksibel for designændringer, når formstykkerne først er fremstillet.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —