Væsentlige kriterier for producenter af smedet ophæng

TL;DR

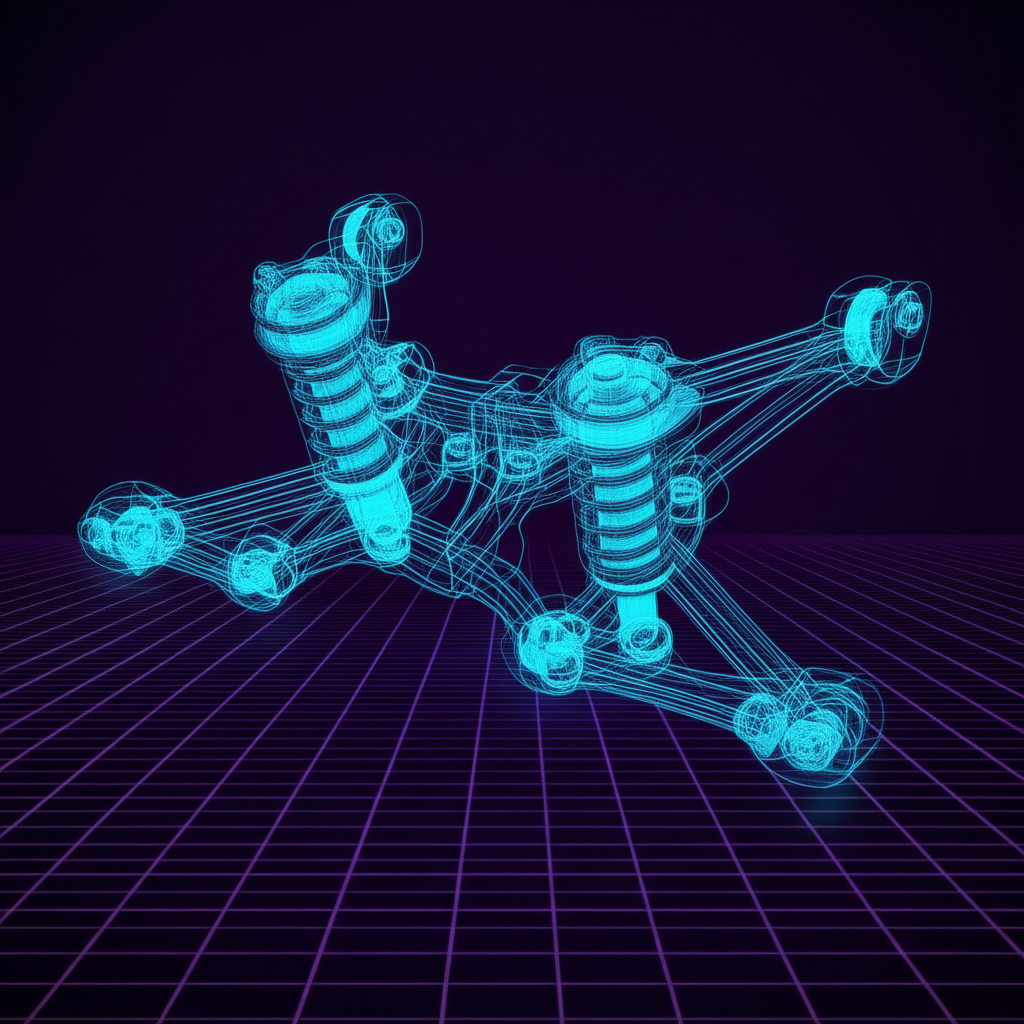

En producent af smedede ophængningsdele specialiserer sig i fremstilling af højstyrke, lette dele som tværagtstykker og kuglelejer til ydelses- og tungtsarbejdende køretøjer. Smedeprocessen resulterer i komponenter med overlegent holdbarhed og styrke-i-forhold-til-vægt sammenlignet med støbning eller bearbejdning fra massive materialer. Dette gør smedede dele afgørende for automobilers pålidelighed, håndtering og sikkerhed i krævende anvendelser fra motorsport til terrænbiler.

Hvorfor smedede ophængningskomponenter er overlegne

I krævende automobilapplikationer er fremstillingsprocessen af en komponent lige så afgørende som dens design. Smidte ophængskomponenter tilbyder væsentlige ydeevnefordele i forhold til komponenter fremstillet ved andre metoder, såsom støbning eller bearbejdning. Den primære fordel ligger i materialets kornstruktur. Ved smedning, hvor metal formes ved hjælp af lokale trykkræfter, forfinnes og rettes kornstrukturen, så den følger komponentens form. Dette resulterer i en komponent med ekseptionel trækstyrke, udmattelsesmodstand og slagstyrke, og som er fri for porøsitet eller revner, som kan opstå ved støbning.

I forhold til deres støbte modstykker er smedede komponenter tættere og mere holdbare. Støbning indebærer at hælde smeltet metal i en form, hvilket nogle gange kan føre til inkonsistenser og et svagere, mere brødt slutprodukt. Selvom bearbejdning af en del fra en massiv blok billetaluminium eller stål tilbyder præcision, skærer det igennem metallets naturlige kornstruktur og danner potentielle svage punkter. Smedning bevarer denne strukturelle integritet, hvilket resulterer i dele, der kan klare højere belastninger og spændinger. Ifølge eksperter fra CFS Forge er det derfor, at smedede aluminiumsdele er et foretrukket valg til high-performance- og racerbiler, hvor det er afgørende at reducere uafhjulsvægten samtidig med at maksimere styrken.

Smedning vs. Støbning vs. Billet Sammenligning

At forstå de kerneforskelle hjælper med at tydeliggøre, hvorfor smedning ofte er den foretrukne metode til kritiske ophængskomponenter.

| Attribut | Slået | Bruges | Billet (bearbejdet) |

|---|---|---|---|

| Styrke | Højeste styrke-vægt-forhold på grund af forfinet kornstruktur. | Lavere styrke; kan være brødt og udsat for porøsitet. | Stærk, men styrken afhænger af råmaterialeblokken; kornstrømning er afbrudt. |

| Holdbarhed | Udmærket udmattelses- og stødvandsmodstand. | Mere udsat for revnedannelse under høj belastning. | God holdbarhed, men kan være mindre modstandsdygtig over for stød sammenlignet med smedede dele. |

| Vægt | Kan gøres meget letvægtsbygget uden at ofre styrke. | Generelt tungere end smedede dele for at opnå tilsvarende styrke. | Vægt afhænger af designet; kræver ofte mere materiale for at sikre styrke. |

| Kost | Moderat til høj på grund af værktøjsomkostninger, men effektiv ved store serier. | Lavere værktøjsomkostninger, hvilket gør det velegnet til komplekse former og mindre serier. | Høj på grund af materialespild og lange maskinbearbejdstider. |

Hvordan man vælger en producent af smedet ophængning

At vælge den rigtige produktionspartner er afgørende for at sikre kvaliteten, pålideligheden og ydeevnen af dit køretøjs ophængningssystem. Når du vurderer en producent af smedede ophængningsdele, bør flere nøglekriterier overvejes for at sikre, at de opfylder dine tekniske og operationelle krav.

- Materiale specialisering: Producenter specialiserer ofte sig i bestemte materialer. For eksempel Carbo Forge er kendt for sit arbejde med carbon, legeringer og rustfrit stål til smedning. Andre kan fokusere på aluminiumslegeringer, som prisges for deres lette egenskaber i racing- og ydelsesanvendelser. Sørg for, at producentens ekspertise inden for materialer stemmer overens med dine komponenters designkrav for styrke, vægt og korrosionsmodstand.

- Branchetilgange: Et vigtigt kvalitets- og processtyringsindikator er branchecertificering. For bilindustrien er IATF 16949 den globale standard. En producent, der er certificeret i henhold til IATF 16949, som f.eks. Carbo Forge, har vist et stærkt engagement i strenge kvalitetsstyringssystemer, kontinuerlig forbedring og forebyggelse af fejl gennem hele varekæden.

- Ingeniørmæssige og designmæssige kompetencer: Lederproducenter tilbyder mere end blot produktion. De yder omfattende ingeniørstøtte, herunder designoptimering og simulering. For eksempel bruger Aichi Forge USA avancerede programmer som AutoCAD, ProE og Simufact til at modellere og forfine værktøjsdesign for optimal materialestrøm og produktionseffektivitet. Denne kompetence sikrer, at dele er designet med henblik på fremstillingsvenlighed og maksimal ydelse.

- Anvendelsesekspertise: Søg efter en producent med dokumenteret erfaring inden for din specifikke anvendelse. Uanset om du har brug for komponenter til ekstreme tunge off-road-køretøjer, såsom dem fra Multimatic forsyninger eller reservedele til alvorlig brug til erhvervskøretøjer, vil en partner med relevant erfaring forstå de unikke belastninger og ydelseskrav, der er involveret.

- Produktionsstørrelse og interne processer: En vertikalt integreret producent med intern formproduktion, som Aichi Forge, kan tilbyde bedre kontrol over kvalitet, leveringstider og omkostninger. Vurder deres kapacitet til at håndtere jeres volumenbehov, fra indledende prototyper til fuldskala produktionsløb.

Leder inden for smedede ophængskomponenter

Markedet for smedede ophængskomponenter omfatter en række specialister, fra store OEM-leverandører til specialiserede ydelsesmærker. Her er nogle af de bemærkelsesværdige producenter, der har indflydelse i bilindustrien.

Shaoyi Metal Technology

For dem, der søger skræddersyede løsninger, tilbyder Shaoyi Metal Technology robuste og pålidelige varmforgningsløsninger til bilindustrien. Som et IATF 16949-certificeret firma specialiserer de sig i højkvalitetskomponenter og håndterer hele processen fra hurtig prototyping til små serier til fuldskala masseproduktion. Med egen værkstøjsfremstilling og en strategisk beliggende placering leverer de præcision, effektivitet og tidsbestemt global levering. Du kan lære mere om deres avancerede automobilsmedningsløsninger på deres hjemmeside.

Proforged

Kendt for dets fokus på højtydende chassisdele til ekstreme belastninger har Proforged opbygget et stærkt rygte hos mekanikere og entusiaster. De tilbyder et bredt udvalg af styre- og ophængskomponenter, herunder holdbare kugleledninger, styringsstænger og tværagtige arme, ofte med en imponerende garanti på én million kilometer. Deres produktserie er konstrueret som et højstyrke-alternativ til standardmæssige OE-udskiftningselementer.

Aichi Forge USA, Inc.

Et datterselskab til Aichi Steel, Aichi Forge, er en stor leverandør af præcisionsstålsmetallurgiske smedeprodukter. De producerer et bredt udvalg af produkter, herunder chassiskomponenter som ophængnings- og akseldelene, samt drivlinje- og powertrain-komponenter. Deres fokus på kvalitet afspejles i deres avancerede ingeniørtjenester og intern støbeformsfremstilling, som betjener bil-, lastbil- og industrielle markeder.

Carbo Forge

Carbo Forge er et IATF 16949-certificeret selskab, der leverer carbon-, legerings- og rustfrit stål smedeprodukter. De leverer et bredt udvalg af automobildelene, fra navsystemer og spindler til tværledninger og ophængningsarme. Selskabet lægger vægt på verdensklasse driftseffektivitet og konsekvent kvalitet for at maksimere kundens eftersynstid, hvilket er en afgørende faktor i bilindustriens supply chain.

Multimatic

Multimatic er en global automobilleverandør, kendt for sin avancerede ingeniør- og produktionskapacitet. Deres ophængningsafdeling producerer komponenter til en række anvendelser, fra højvolumen-produktionsbiler til ekstreme belastninger og motorsport. De fremstiller alt fra stansede stålvogge og kuglelejer til smedede stålkompontenter til terrænbiler og smedede aluminiumsarme til højtydende biler som Ford Raptor.

Et kig ind i proces for smedning i bilindustrien

Fremstillingen af en smedet ophængningskomponent er en flertrinsproces, der transformerer en simpel metalblok til en præcist konstrueret del med overlegne mekaniske egenskaber. Selvom der findes variationer, er varm smedning med formstempel almindelig til bilapplikationer og følger generelt disse nøgleniveauer.

- Design og simulering: Før noget metal opvarmes, designer ingeniører komponenten og smedningsskjoldene ved hjælp af CAD-software. Avanceret simuleringssoftware bruges derefter til at modellere smedningsprocessen og forudsige, hvordan metallet vil flyde ind i skabelonhulen. Dette hjælper med at optimere designet for styrke og minimere affald af materiale.

- Oprettelse af skjold og materialeforberedelse: Ud fra det endelige design fremstilles herdhærdede stålskjold internt for at skabe den negative form af delen. I mellemtiden skæres råmaterialet (stål- eller aluminiumslegering) i stykker med en bestemt størrelse og vægt, som kræves for den endelige komponent.

- Opvarmning og smedning: Stykkerne opvarmes i en ovn til en præcis temperatur, så de bliver formbare, men ikke smeltede. Det glødende varme stykke anbringes derefter på bundskjoldet i en smedningspresse. Et øverste skjold presse derefter ned med enorm kraft, hvilket tvinger metallet til at flyde og udfylde skjoldhulen og antage den ønskede form.

- Trimning og afslutning: Efter smedning har dele overskydende materiale omkring kanterne, som kendes som 'flash'. Dette flash fjernes i en trimningspresse. Komponenten gennemgår derefter afsluttende processer, som kan omfatte varmebehandling for yderligere at øge styrke og holdbarhed, sandblæsning for at rense overfladen samt bearbejdning for at opnå de endelige nøjagtige dimensioner og en jævn overflade.

- Kvalitetskontrol: Gennem hele processen udsættes delene for strenge kvalitetssikringskontroller. Dette inkluderer høje inspektioner på produktionslinjen og detaljerede målinger ved hjælp af CMM (Coordinate Measuring Machine)-udstyr for at sikre, at hver enkelt komponent lever op til kravene for dimensionspræcision og strukturel integritet.

Ofte stillede spørgsmål

1. Hvilket er verdens største smedevirksomhed?

Ifølge offentlig tilgængelig information, anses Bharat Forge med hovedsæde i Pune, Indien, bredt for at være et af verdens største smedefirmaer. Det er en stor international leverandør af smede- og maskinbearbejdede komponenter til en lang række industrier, herunder automobil-, rumfarts- og energisektoren.

hvad producerer Aichi Forge?

Aichi Forge USA fremstiller en række brugerdefinerede præcisionssmedede stålelementer til bilindustrien. Deres produkter er inddelt i tre hovedgrupper: Chassiskomponenter (herunder ophængs- og akseldel), Motorkomponenter (såsom krumtapakler og henkelstænger) samt Drivetrain-komponenter (såsom kraftige drivaks gearing).

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —