Faktorer, der påvirker omkostningerne til stansværktøjer: Analyse af 5 nøglefaktorer

TL;DR

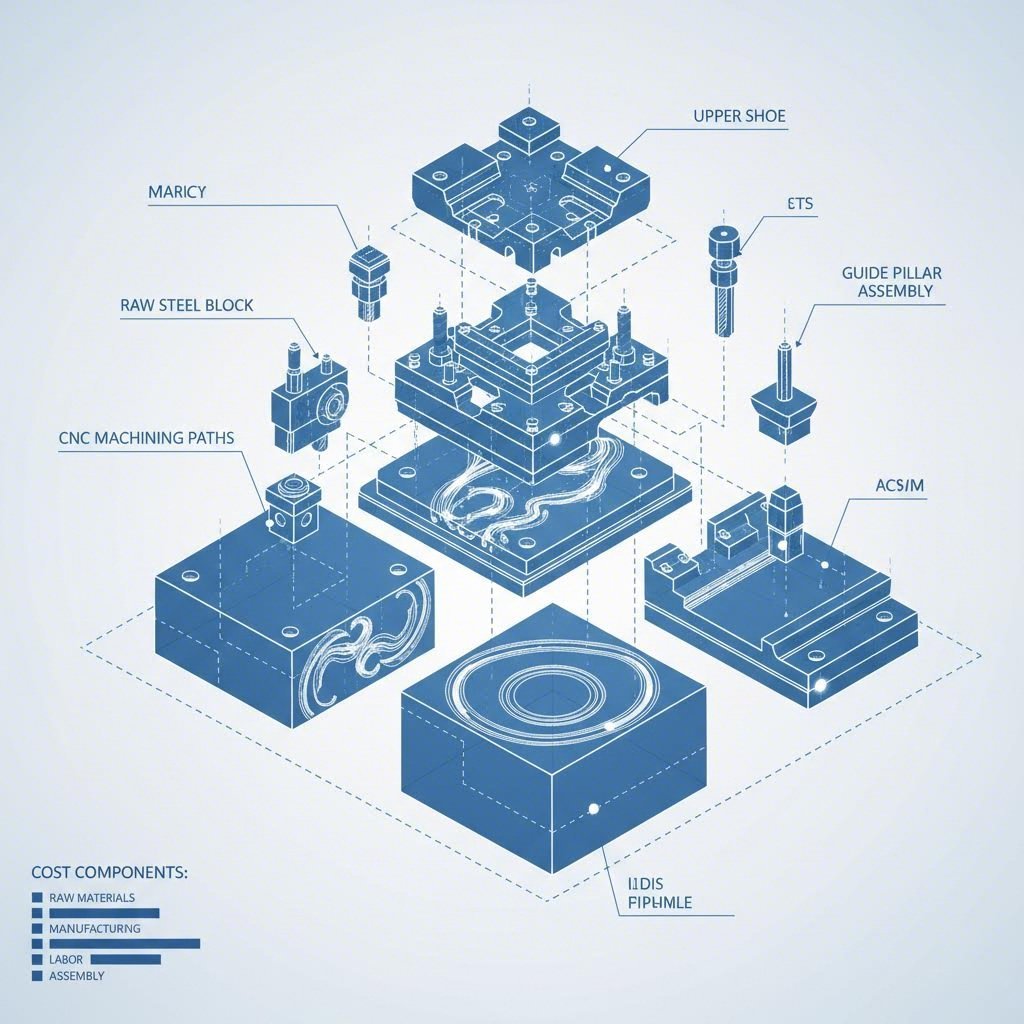

Omkostningerne til stansningssvend styres primært af fire centrale faktorer: kompleksitet af del (tolerancer og geometri), diestype (progressiv mod enkelttrins), valg af materiale , og produktionsvolumen . En brugbar tommelfingerregel fra branchedata viser, at hver ekstra station i et progressivt værktøj øger den samlede omkostning med cirka 8–12 % på grund af øget design- og maskinbearbejdstid. Selvom "Class A"-værktøj kræver en højere startinvestering (ofte over $50.000) for herdede værktøjsstål og nem vedligeholdelse, reducerer det dramatisk stykomkostningen ved store serier. Omvendt egner blødt værktøj sig bedst til prototyper, men mangler lang levetid.

Delens kompleksitet & geometri: Den primære omkostningsdrevne faktor

Den fysiske design af delen er den enkelte mest betydningsfulde variabel for at fastsætte prisen på en stansform. Kompleksitet handler ikke kun om antallet af funktioner; det handler om de mekanikker, der er nødvendige for at forme dem. En enkel flad skive kræver en grundlæggende blankingsoperation, mens en dybtrukket automobilkarosseriplade involverer komplekse konturer, som måske kræver flere omtrækninger, kamme og slides for at opnå den endelige form.

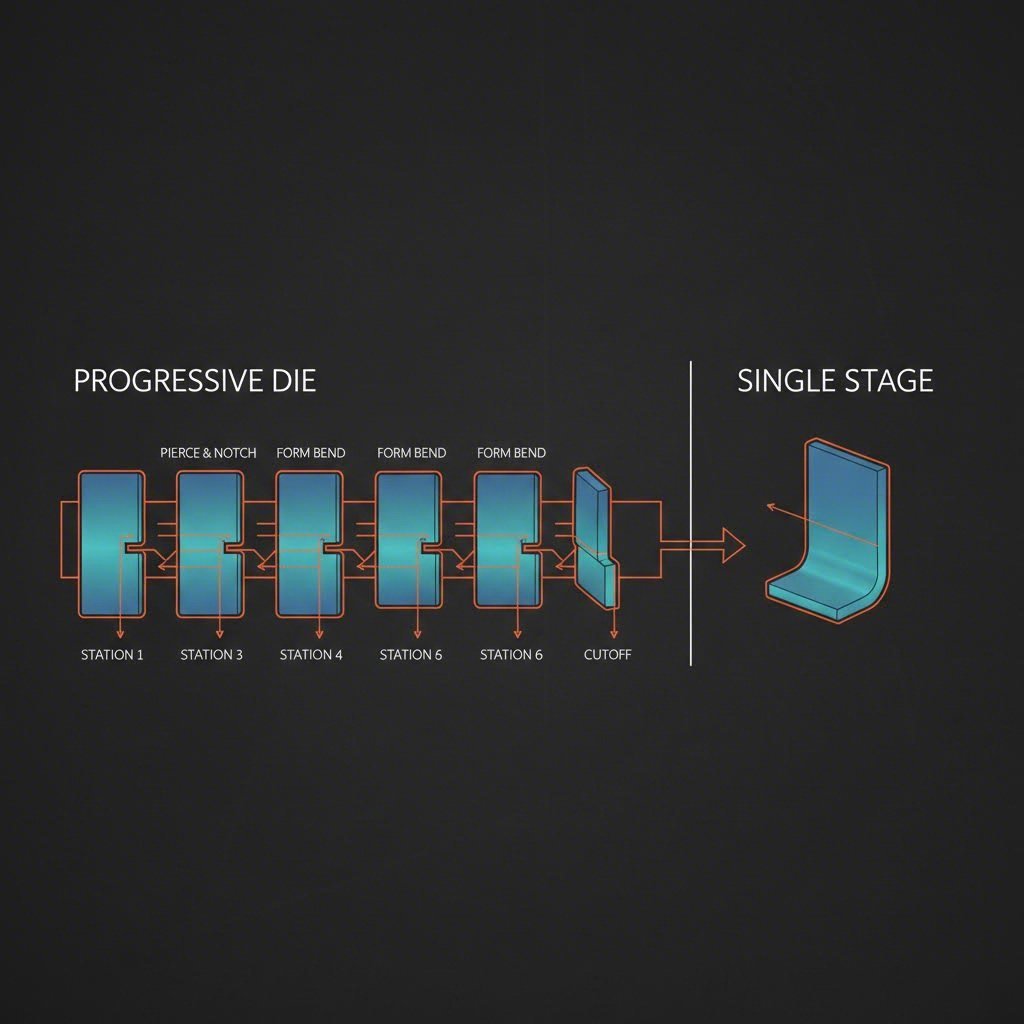

Smalle tolerancer er en stor omkostningstribender. Når tolerancer bliver mindre end ±0,001 tommer, skal formproducenten anvende præcisions-EDM (Electrical Discharge Machining) og jig-slibning i stedet for standard CNC-fresning. Dette præcisionsarbejde er betydeligt dyrere. Desuden dikterer kompleks geometri antallet af stationer, der kræves i formen. Ifølge omkostningsberegningdata fra Shaoyi vil tilføjelse af én enkelt station til en progressiv form typisk øge værktøjsprisen med 8% til 12% . Ingeniører kan reducere disse omkostninger ved at anvende principper for produktionstilpasset design (DFM), såsom at slække på ikke-kritiske tolerancer og forenkle bøjningsradier for at mindske det samlede antal stationer.

Dåsetype & produktionsvolumen: Afstemning af værktøjsklasse til behov

Dit estimerede årlige forbrug (EAU) bør bestemme den type værktøj, du indgår kontrakt for. Industrien kategoriserer dåser efter holdbarhed og volumenkapacitet:

- Klasse A-værktøj: Designet til højvolumenproduktion (ofte over 1 million slag). Disse dåser bruger premium hærdet værktøjsstål og er konstrueret til nem vedligeholdelse. Selvom startomkostningen er høj, giver de den laveste enhedspris og minimal nedetid.

- Klasse C-værktøj: Ofte kaldet "soft tooling", er disse bygget til lavvolumenproduktion eller prototyper (under 10.000 dele). De bruger billigere materialer og forenklede designs, hvilket reducerer den første investering, men øger behovet for vedligeholdelse og arbejdsomkostninger pr. del.

Valget mellem progressive værktøjer og enkeltfases (linje) dåser påvirker også budgettet. Progressive værktøjer, som udfører flere operationer ved hver pressehub, har en højere pris på grund af deres kompleksitet og størrelse. Men for årlige mængder over 25.000 dele kompenserer effektiviteten i et progressivt værktøj typisk den oprindelige NRE (engangsomkostninger til ingeniøropgaver) ved at reducere arbejdskraftomkostningerne pr. del betydeligt.

Materialvalg: Emne vs. værktøjsstål

Materialomkostninger påvirker tilbuddet fra to vinkler: det materiale, du stanser, og det materiale, værktøjet er fremstillet af. Højfasthedsmaterialer som titanium, Inconel eller avanceret højfast stål (AHSS) er slibende og svære at forme. Stansning af disse materialer kræver, at værktøjet konstrueres af højtkvalitets karbid eller specielt belagte værktøjsstål for at forhindre hurtig slid. Værktøj af carbide kan koste tre gange så meget som almindeligt D2-værktøjsstål på grund af behovet for diamantafslutning og tråderosion.

Omvent, tillader stansning af blødere metaller som aluminium eller messing brugen af standardværktøjsstål som A2 eller D2, som er nemmere og billigere at bearbejde. Indkøbsteam skal forstå dette kompromis: anmodning om et tilbud for en del i rustfrit stål resulterer uundgåeligt i højere værktøjsomkostninger end den samme delkonstruktion i blødt stål, simpelthen på grund af sliddet på værktøjet.

Sekundære omkostningsfaktorer: Arbejdskraft, beliggenhed og specialitet

Ud over det fysiske værktøj spiller leverandør-specifikke faktorer en stor rolle i det endelige tilbud. Lønniveauer varierer kraftigt efter region; et værktøjsværksted i et område med høje leveomkostninger som Californien vil beregne betydeligt mere for design- og maskinbearbejdningstimer end et værksted i Wisconsin eller udenlands. Desuden er værktøjsværkstedets "specialitet" vigtig. En producent, der specialiserer sig i store Class A bilpaneler, har høje faste omkostninger og timetakster, hvilket gør dem ikke konkurrencedygtige til små, simple beslag.

Det er også afgørende at overveje Total ejeromkostning (TCO) i stedet for kun prisen på etiketten. Billige importerede værktøjer kan fra start virke attraktive, men lider ofte under "skjulte omkostninger" som ringe stålkvalitet, kommunikationsbarrierer og dyre forsendelsesforsinkelser. Shaoyi Metal Technology dækker dette gab ved at tilbyde en turnkey-løsning, der kombinerer omkostningseffektiv produktion med præcision i henhold til IATF 16949-certificering. Uanset om du har brug for hurtig prototyping (levering af 50 dele på så lidt som fem dage) eller højvolumen automobilproduktion, sikrer deres integrerede tilgang, at investeringen i værktøjer stemmer overens med dine kvalitetsstandarder og volumenkrav, og dermed mindske risici forbundet med global sourcing.

Metoder til omkostningsberegning: Hvordan leverandører beregner tilbud

At forstå, hvordan leverandører opstiller deres tal, kan hjælpe dig med at forhandle bedre. Der findes to primære metoder, der anvendes i branchen:

| Metode | Beskrivelse | Fordele og ulemper |

|---|---|---|

| Baseret på lighed | Vurderer omkostningerne ud fra historiske data fra lignende tidligere projekter. |

Fordele: Hurtig og kræver mindre detalje. Ulemper: Høj fejlmargen; ofte går unikke kompleksitetsfaktorer glip af. |

| Analytik (software) | Beregner omkostningerne ved at opdele hver bearbejdningstid, materialepound og varmebehandlingscyklus. |

Fordele: Meget nøjagtig og gennemsigtig. Ulemper: Det tager tid og kræver detaljerede CAD-modeller. |

For at få den mest nøjagtige prisfastsættelse bør indkøbsledere anmode om en analytisk opdeling. Denne gennemsigtighed gør det muligt at se præcis, hvordan designændringer - som f.eks. at løsne en tolerance eller ændre et materiale - vil påvirke den endelige formkostning.

Strategiske følger af indkøb

Prisen på en stemplingstryk er ikke en fast råvarepris, men en afspejling af risiko, holdbarhed og kapacitet. Den mest effektive måde at kontrollere disse omkostninger på er ikke at kræve en lavere margen fra leverandøren, men at samarbejde om at reducere omkostningerne ved at Design for fabrikabilitet (dfm) - Hvad? Ved at samarbejde med din støbespartner tidligt i konstruktionsfasen kan du identificere "kostnadsfaktorerne" i din geometri - såsom stramme radier eller unødvendige tolerancer - og eliminere dem, før stål nogensinde skæres. I sidste ende er målet at afbalancere de første NRE-udgifter med den langsigtede pålidelighed, der kræves for at holde produktionslinjen i gang uden afbrydelse.

Ofte stillede spørgsmål

1. at Hvor meget koster en metalstempler?

Omkostningerne varierer meget alt efter kompleksiteten. En enkel enkeltstadiumskærm til en lille brikker kan koste mellem 3.000 og 5.000 dollars. En kompleks progressiv stempling til en bilkomponent koster dog typisk mellem 15.000 og over 50.000 dollars. Store A-klasses overførselsskærme til karrosseripaneler kan nemt overstige 150.000 dollars.

2. at Hvilke mangler i stemplingsprocessen øger omkostningerne?

Blandt de almindelige defekter er splittelse, rynker og overdreven brist. Disse problemer skyldes ofte et dårligt formningsprojekt eller et forkert materialevalg. Forklaringen af disse fejl kræver dyrt omarbejdning af stemplet, prøv-og-fejl-justeringer (debugging) og produktionsnedetid. Investering i simuleringssoftware i designfasen kan forhindre disse dyre fejl.

3. Det er ikke muligt. Hvad er de 7 trin i stemplingsmetoden?

Mens processerne varierer, omfatter den standard sekvens ofte: 1) Blankning (skære den grove form), 2) Piercing (tilføjelse af huller), 3) Drawing (formning dybde), 4) Bøjning (skabe vinkler), 5) Air Bending (formning uden bunden ud), 6) Bottoming / Coining (stemp Hvert trin tilføjer en "station" til stemplet, hvilket gradvist øger værktøjsomkostningerne.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —