Udstødningsophængers metalstansning: Tekniske specifikationer og fremstillingsstandarder

TL;DR

Metalstansning af udstødningsophæng er den dominerende produktionsmetode for OEM og high-volume eftermarkedets automobilsuspensionskomponenter på grund af dets overlegne gentagelighed og omkostningseffektivitet. Selvom der findes simple wire-forms, giver stansede beslag den nødvendige strukturelle stivhed til at håndtere NVH (Støj, Vibration og Hårdhed) i moderne udstødningssystemer. For ingeniører og indkøbschefer indebærer den afgørende beslutningsmatrix valg af det rigtige materiale—typisk SAE 1008 blødt stål for økonomi eller 409/304 rustfrit stål for korrosionsbestandighed—og kombinere det med den passende stansningsproces, såsom progressiv stansning til storproduktion. Denne guide gennemgår de tekniske specifikationer, materialer og produktionsstandarder, der kræves for at indkøbe holdbare udstødningsophæng.

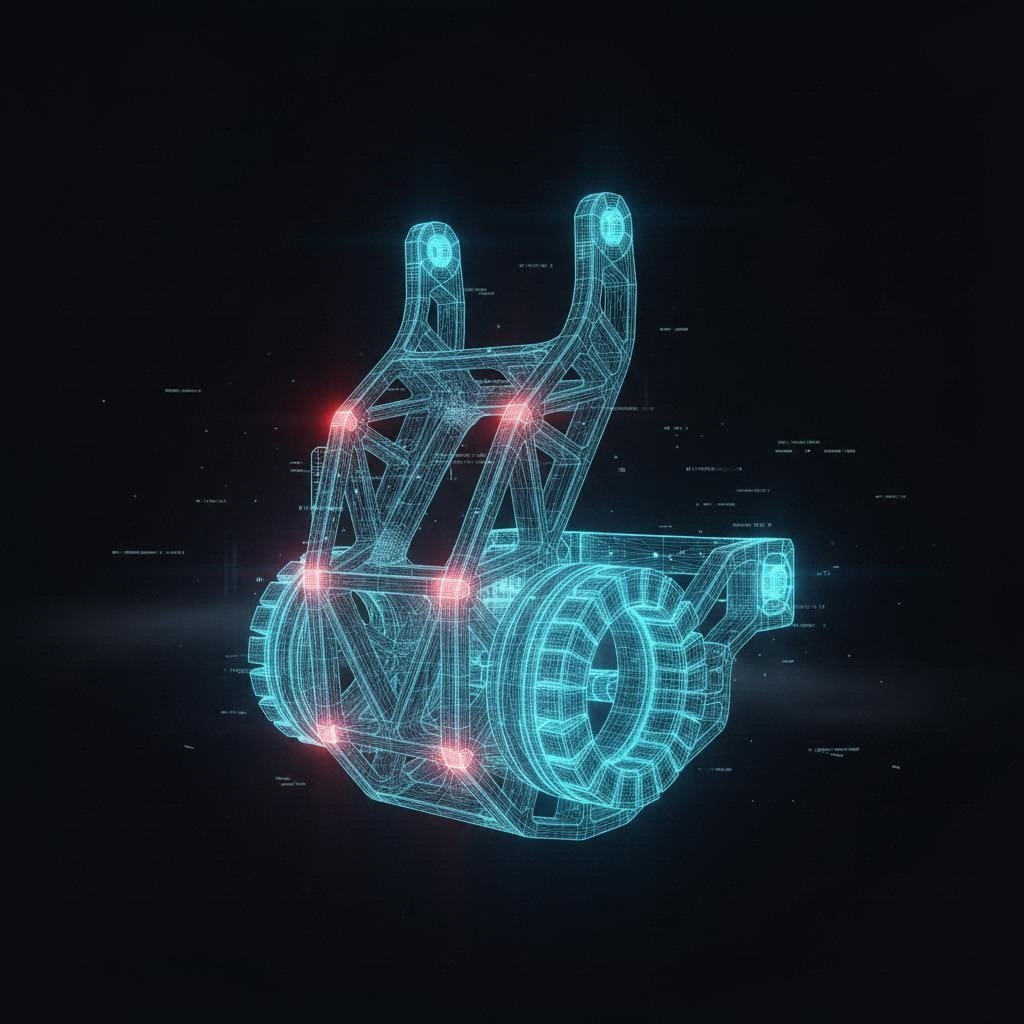

Anatomi for et stanset udstødningsophæng

En udstødningsophængning er mere end et simpelt hængsel; det er et afstemt system, der er designet til at isolere køretøjets chassis fra de intense vibrationer og varmeudvidelser i udstødningssystemet. Den stansede metaldel fungerer som den stive forbindelse, mens gummielementet (eller "biskvitten") sikrer dæmpning.

Der fremstilles tre primære konfigurationer via metalskæring:

- Stansede beslagmonteringer: Dette er komplekse former udformet af plademetal, ofte med forstærkningsribber for at forhindre træthed. De er typisk svejset til køretøjets chassis eller udstødningrøret.

- Stangtyper med stansede flanger: En stålstang bues til form og svejses til en stanset flad flange. Denne hybride konstruktion giver fleksibel routing, samtidig med at der opretholdes et sikkert boltfastgørelsespunkt.

- Gummi-til-metalophængninger med forbindelse: Som beskrevet af Custom Rubber Corp , disse højtydende enheder indebærer, at gummiet formeres direkte på den stansede metalstøttering. Denne proces kræver, at metalstansen er fri for olie og spåner for at sikre, at den varmeaktiverede lim binder korrekt og forhindre skalling under belastning.

Materialevidenskab: 409 vs. 304 vs. Blødt stål

Valg af råmateriale er den enkelte mest indflydelsesrige ingeniørbeslutning, der påvirker delens levetid og omkostninger. Automobilstandarder dikterer generelt brugen af materialer, der kan modstå vej-salte, termisk cyklus og konstant vibration.

SAE 1008/1018 Blødt stål

Blødt stål er standarden for tørre endestykker (tættere på udstødningsrøret), hvor temperaturerne er lavere, eller til ophæng, der efterfølgende vil blive e-lakeret eller zinkpladeret. Det tilbyder fremragende formbarhed med minimal springbage (tendensen hos metal til at vende tilbage til sin oprindelige form efter stansning). Uden en beskyttende belægning svigter det imidlertid hurtigt i salttørsprøver.

409 Rustfrit stål (Ferritisk)

Dette er den industrielle arbejdshest for udstødningskomponenter. Det indeholder ca. 11 % chrom, hvilket giver tilstrækkelig korrosionsbestandighed til en lavere pris end 304. Producenter som E&E Manufacturing specialiserer sig i at stanske 409 til lyddæmperkar og ophæng, fordi det kombinerer holdbarhed med god stansbarhed. Det kan udvikle overfladerust (patina), men svigter sjældent strukturelt.

304 Rustfrit Stål (Austenitisk)

Anvendes til præmie- eller "koldende" æstetiske dele, hvor 304 tilbyder overlegen korrosionsbestandighed på grund af højere nikkelindhold. Det stiller dog en produktionsmæssig udfordring: arbejdsindhærdning . Når metallet stanses, bliver det hårdere og mere brødt. Værktøjet skal derfor designes med specifikke belægninger (som TiCN) for at forhindre galling, og pressehastighederne kan være nødt til justering.

| Materiale Kvalitet | Korrosionsbestandighed | Stansbarhed | Prisfaktor | Typisk Anvendelse |

|---|---|---|---|---|

| SAE 1008 (Belagt) | Lav (afhænger af belægning) | Fremragende | $ | Chassissidebeslag |

| 409 rustfrit | Mellem (Ferritisk) | God | $$ | OEM udstødningsophæng |

| 304 rostfri | Høj (austenitisk) | Svær (arbejdshærder) | $$$ | Luksus/eftermarked |

Produktionsprocessen: Progressiv modning vs. overførselsmodning

At forstå stansningsprocessen hjælper indkøbsdirektører med at vurdere en leverandørs kapacitet og kvalitetspotentiale. Valget mellem progressiv og overførselsmodning afhænger i høj grad af produktionsvolumen og delekompleksitet.

Progressiv stansning

For store OEM-kontrakter (50.000+ enheder/år) er progressiv stansning standard. En kontinuerlig metalstrimmel føres ind i presset, og delen formas i trin (udskæring, perforering, formslagning, prægning) ved hver slagbevægelse. Dette sikrer høj dimensional gentagelighed, hvilket er afgørende for automatiserede montagebånd.

Overførselsmodning & enfelts

Ved lavere volumener eller større, dybere dele flytter transferforme emnet mellem stationer ved hjælp af mekaniske fingre. Dette gør det muligt at opnå mere komplekse geometrier, som ellers kunne revne metallet i et progressivt diesystem. Specialiserede leverandører anvender ofte presser med betydelig tonnage – op til 600 tons – for at håndtere de tykkere pladetykkelser, der kræves til heavy-duty truckophæng.

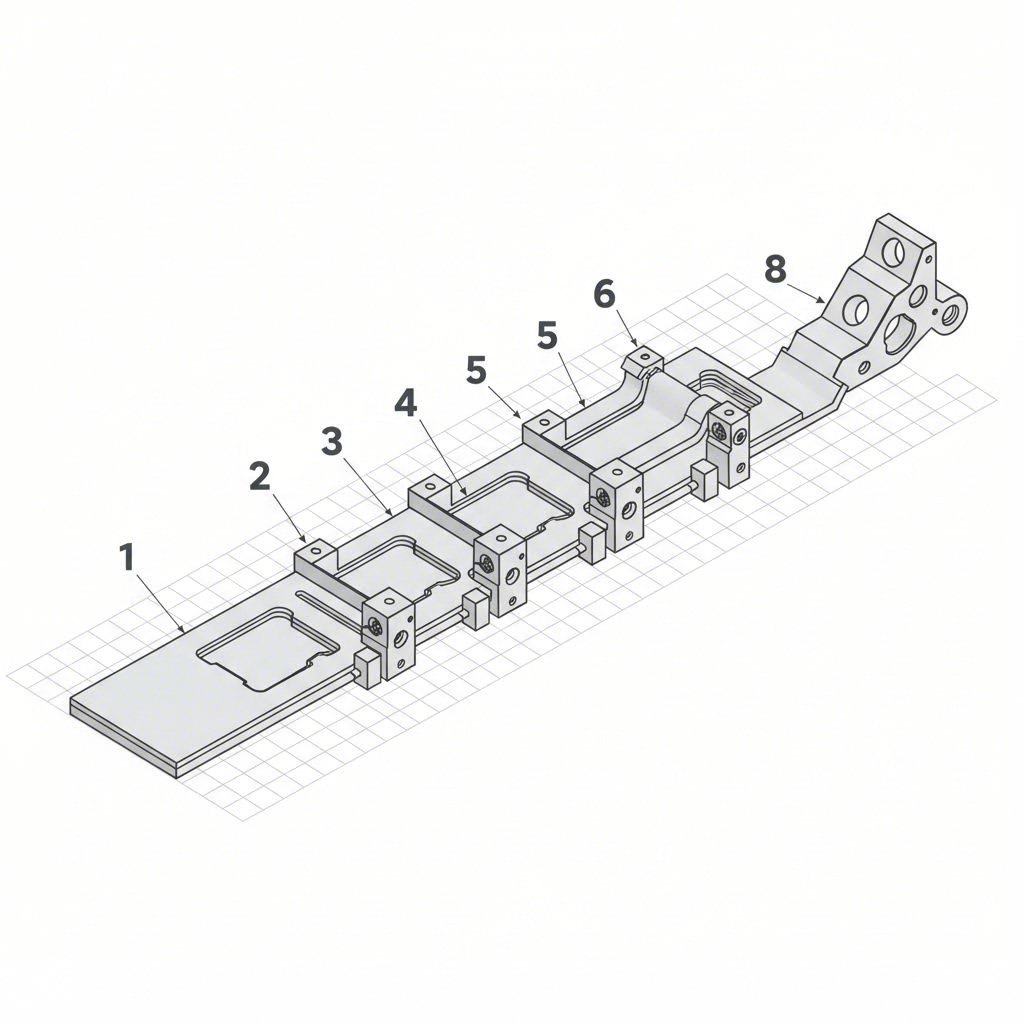

Sekundære operationer og samling

Et råstansprodukt er sjældent det færdige produkt. Som påpeget af Erin Industries inkluderer produktionsprocessen ofte sekundær bukning af rør, svaging og svejsning (MIG/TIG/punktsvejsning) for at skabe komplette ophængssamlinger. Integration af disse tjenester under ét tag reducerer logistikomkostninger og kvalitetsdisputter.

Konstruktion for holdbarhed og NVH

Det konstruktive "hemmelighed" bag et kvalitets udstødningsophæng ligger i dets evne til at fungere som en vibrationsdæmper. Et ophæng, der er for stift, vil transmittere motorstøj ind i kabinen; et, der er for blødt, vil tillade, at udstødningen svinger og rammer undercarrosseriet.

NVH-isolering: Stansede beslag er ofte designet med en specifik "afstemt" stivhed. Ingeniører tilføjer ribber eller flanger til det stansede profil ikke kun for styrke, men for at ændre på delens naturlige resonansfrekvens, så den undgår motorens arbejdsfrekvenser. Dette forhindre, at ophænget begynder at summe eller knække på grund af resonansudmattelse.

Udmattelseslevetid: Bøjeradier i stanset rustfrit stål skal beregnes omhyggeligt. Hvis en bøjning er for skarp, kan der opstå mikrorevner under stanseprocessen (især ved koldforstærket 304-rustfrit stål). Med tiden vil udstødningssystemets varmeudvidelse få disse revner til at sprede sig, hvilket fører til brud. Ledende producenter anvender simuleringssoftware til at forudsige risici for materialletynding og revnedannelse, allerede inden stansen fremstilles.

Købeguide: Valg af producent

Når du vurderer en metalstansningspartner til udstødningskomponenter, skal du se ud over simple pris-per-del-målinger. Evnen til at skala fra prototype til masseproduktion uden kompromis for kvaliteten er afgørende. Leverandører bør have certificeringer som IATF 16949 , som er obligatorisk for de fleste automobiltillægsføde.

Vigtige spørgsmål at stille potentielle leverandører inkluderer:

- Tonnagekapacitet: Har de presseanlæg, der kan håndtere højstyrke rustfrit stål? For eksempel bruger producenter som Shaoyi Metal Technology presseanlæg op til 600 tons for at sikre præcisionsformning af komponenter med stor tykkelse og derved dække overgangen mellem hurtig prototyping og højvolumenproduktion.

- Værktøjskapacitet: Designer og bygger de former internt? Internt værktøjsbyggeri reducerer gennemløbstider ved ingeniørændringer.

- Testfaciliteter: Kan de foretage saltkogtest (ASTM B117) og træktest på stedet for at verificere materialeegenskaber?

Konklusion

Udstødningsophængning i metalstansning er en disciplin, der kombinerer metallurgisk videnskab med præcisionsfremstilling. Uanset om man bruger 409 rustfrit stål til en OEM-produktion eller blødt stål til et chassisbeslag, afhænger delens succes af korrekt procesvalg og streng overholdelse af geometriske tolerancer. Ved at forstå interaktionen mellem materialeegenskaber og dies dynamik kan købere sikre, at de indkøber komponenter, der tåler de krævende betingelser i bilens undercarrosseri.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —