Dørhængsler i metalstansning: Proces, materialer og indkøbsstrategier

TL;DR

Metalstansning af dørhængsler er en højpræcisionsproduktionsproces, der er designet til at fremstille holdbare og ensartede beslag i stor skala. Ved brug af progressiv stansning kan producenter omdanne rulleformet plademetal (stål, rustfrit stål, messing) til færdige dørgenstande med stramme tolerancer (ofte inden for ±0,076 mm) i én kontinuerlig proces. Denne metode er mere effektiv end støbning eller maskinbearbejdning og er derfor industrianvendt standard inden for bolig-, erhvervs- og automobilapplikationer. For indkøbschefer og ingeniører er det afgørende at forstå forskellene i materialevalg, knoglebøjningsmekanik og overfladebehandlingsmuligheder for at kunne indkøbe komponenter af høj kvalitet.

Produktionsprocessen: Progressiv stansning

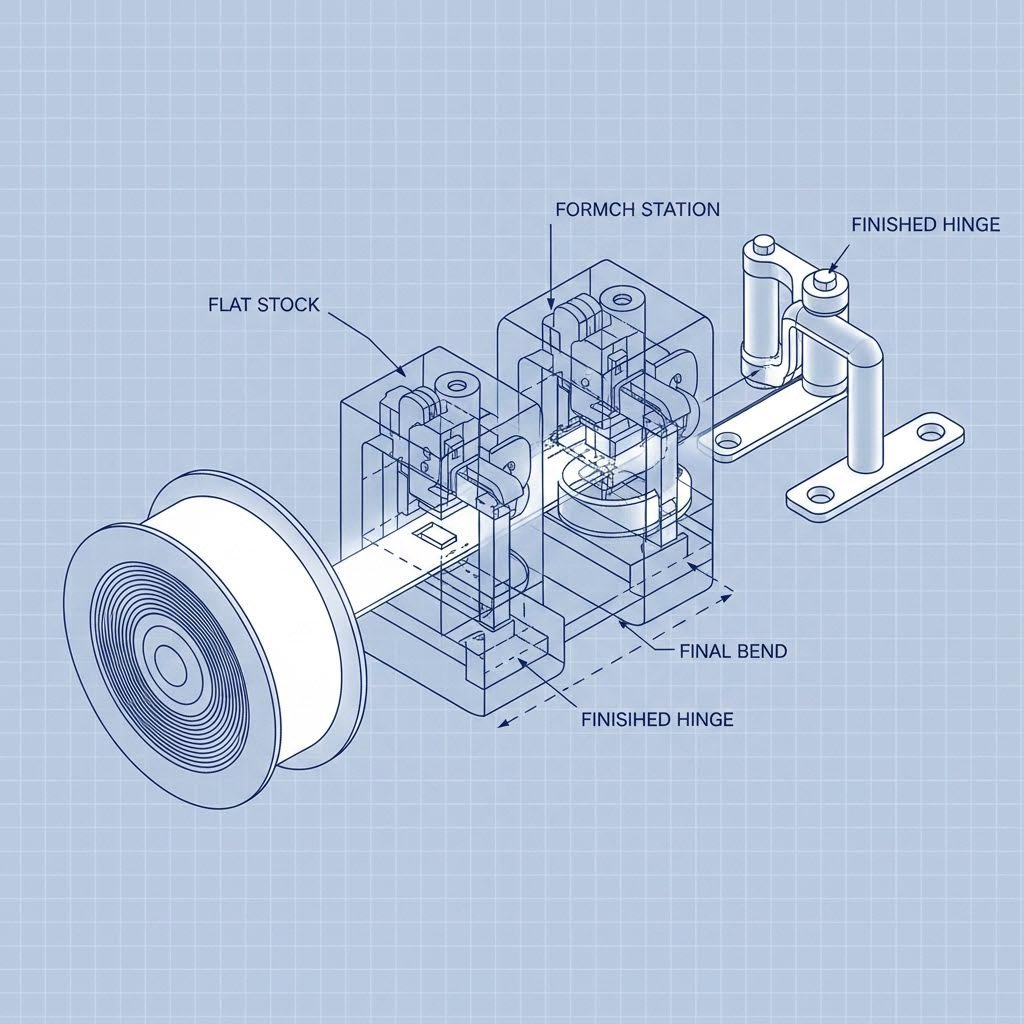

Ved højvolumen-produktionsløb repræsenterer progressiv dies-træk det højeste niveau af effektivitet inden for hængemandsproduktion. I modsætning til enkelttrins-træk, som kræver flere håndteringsfaser, udfører progressive dies en række operationer på et metalstrim, mens det bevæger sig gennem pressen. Denne metode er særligt afgørende for produktion af skræddersyede kontinuerte hængemander hvor konsistens gennem tusindvis af enheder er ufravigelig.

Processen følger typisk en præcis sekvens:

- Fodring: Metalcoilen bliver født ind i pressen med en kontrolleret hastighed.

- Piercing og Blanking: Puncher skaber skruehuller og skærer ydre formen af hængemandsbladet.

- Forarbejdning og bøjning: Det flade metal bliver bøjet for at skabe offset-blade eller specifikke arkitektoniske egenskaber.

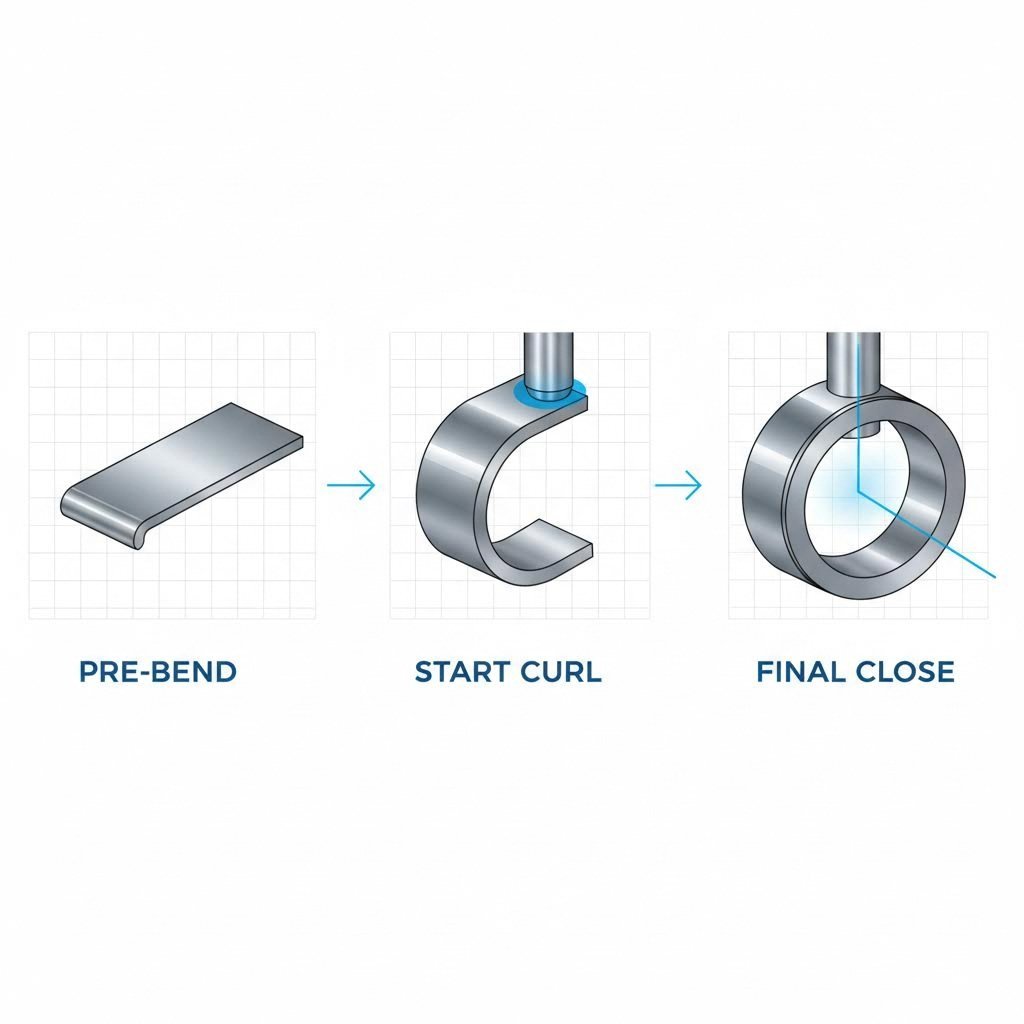

- Knuckle Curling: Dette er det mest kritiske trin for hængemander. Metallet bliver rullet for at danne den hule knæl, som skal rumme pinden. Dette kræver præcise værktøjer for at sikre, at knælen er perfekt rund og justeret.

Selvom enklere metoder som overførselsdødning eller laserudskæring (ofte brugt til tilpasset fremstilling af prototyper ) tilbyder fleksibilitet for små serier, er progressiv stans uslåelig med hensyn til hastighed. Den reducerer betydeligt arbejdskraftomkostningerne og cyklustiderne og leverer færdige dele, der kræver minimal sekundær bearbejdning.

Materialausvælgelse til stanskoble

Valg af det rigtige materiale er en balance mellem mekanisk styrke, korrosionsbestandighed og omkostninger. Stanseprocessen er kompatibel med forskellige metaller, men anvendelsesmiljøet dikterer valget.

Almindelige stansmaterialer

| Materiale | Holdbarhed | Korrosionsbestandighed | Bedste anvendelse |

|---|---|---|---|

| Koldvalsede stål (CRS) | Høj | Lav (kræver efterbehandling) | Standard indre døre, kraftige industriporte. |

| Stainless steel (304) | Meget høj | Høj | Køkkener, badeværelser, medicinske omgivelser. |

| Rustfrit stål (316) | Meget høj | Fremragende | Havmiljøer, kystområder, kemiske anlæg. |

| Messing | Medium | Middel (naturligt patiner) | Dekorative møbler, restaurering af arkitektonisk arv. |

| Aluminium | Lav-Mellem | Høj (oxiderer naturligt) | Lette skab, luftfart. |

Koldtvalset stål er industriens arbejdshest på grund af sin formbarhed og lave omkostninger, men det kræver platering for at forhindre rust. Omvendt giver rustfrit stål en iboende beskyttelse, men kræver større presses af større tonnage på grund af sin højere udbytthed.

Design- og ingeniørvejledninger

For at sikre produktionsmuligheder og kontrolomkostninger skal ingeniører overholde specifikke konstruktionsbegrænsninger, der er iboende i metalstemplingsprocessen. Hvis man ignorerer disse regler, kan det føre til slitage, fejl eller dyre ekstraoperationer.

Hovedspesifikationer omfatter:

- Tolerancer: Præcisionsstansning kan opnå stramme tolerancer. Ledende producenter angiver ofte intervaller mellem 0,05 mm til 0,15 mm for kritiske dimensioner, selvom dette afhænger af materialetykkelsen.

- Hulplacering: En almindelig tommelfingerregel er at holde afstanden mellem et hul og kanten af emnet mindst dobbelt så stor som materialetykkelsen (2T). Dette forhindrer, at materialet buler eller revner under gennemboring.

- Knuckle-forhold: Diameteren på den rullede knæl skal være proportional med materialetykkelsen for at undgå revner i metalstrukturen under rulleprocessen.

- Bøjningsradier: Skarpe kanter koncentrerer spænding. Designere bør angive en minimumsbøjeradius, der svarer til materiallets kvalitet, for at forhindre brud.

Overfladebehandling og samling

Et råstanset emne er sjældent det færdige produkt. Funktionaliteten og levetiden for et dørhæng afhænger stærkt af behandlinger efter stansningen.

Overfladebehandlinger

Da hængsler i kuldioxidstål er modtagelige over for oxidation, er belægning afgørende. Zinkplatering er branchestandard for grundlæggende korrosionsbestandighed og suppleres ofte med en chromato-konverteringsbelægning. For højtkvalitets arkitektoniske hængsler, pulverlakeret , elektropolering (til rustfrit stål), eller Pvd-behandling (til dekorative belægninger) giver overlegen holdbarhed og æstetik.

Samlemetoder

Samlefasen indebærer at indsætte pinlen i de rullede knogler. Dette kan gøres via:

- Strygning: Deformere enderne af pinnen, så den ikke kan falde ud.

- Spinning: ved at skabe et slags nit-hoved på pinnen.

- SVEJSNING: Sammenføje pinnen med et løv til sikkerhedshængsler.

- Smørfinansiering: Hængsler til mange cyklusser kræver måske fedt- eller olieimpregnerede bukser, som indføres under samlingen, for at sikre jævn funktion igennem årtiers brug.

Købeguide: Valg af producent

At vælge en stansningspartner handler om mere end blot at sammenligne stykpriser. Indkøbstemmel skal vurdere leverandørens ingeniørkapacitet, kvalitetscertificeringer og skalerbarhed. Nøgleindikatorer for en pålidelig partner inkluderer egen værktøjsservice, som sikrer konsekvent kvalitet over millioner af cyklusser, samt certificeringer som ISO 9001.

For projekter med krævende kvalitetsstandarder – såsom automobiler eller tung industri – er det en almindelig udfordring at mindske gapet mellem prototyping og massproduktion. Shaoyi Metal Technology specialiserer sig i denne overgang og udnytter præcision efter IATF 16949-certificering samt pressekraft op til 600 tons. Uanset om du har brug for hurtige prototyper eller højvolumenproduktion i overensstemmelse med globale OEM-standarder, giver deres omfattende ingeniørtjenester en robust løsning for kritiske komponenter.

Når du vurderer leverandører, skal du anmode om en kapacitetsopgivelse, der detaljerer deres maksimale presstonnage, bordstørrelse og kvalitetskontrolprotokoller (såsom saltvandsspraytest for korrosionsbestandighed). En transparent leverandør vil hilse spørgsmål om deres stempelvedligeholdelsesprogrammer og materindskaffelseskanaler.

Optimering af Hinge-indkøb

Succesfuldt metalstansning af dørhængsler indkøb bygger på en klar forståelse af kompromisserne mellem materiale egenskaber, toleransekraav og økonomi i volumen. Ved at specificere den korrekte produktionsproces – progressiv stansning til store mængder, laserskæring til prototyper – og følge DFM- retningslinjerne, kan indkøbere sikre højkvalitetskomponenter, der opfylder strenge ydeevnestandarder. Prioriter producentere der demonstrerer transparens i deres værktøjskapacitet og kvalitetskontrolprocesser for at sikre langsiget stabilitet i leveringskæden.

Ofte stillede spørgsmål

1. Hvad er forskellen mellem metalstansning og pressing?

Selvom de ofte bruges som synonymer, henviser "stansning" typisk til den bredere proces med at forme metal ved hjælp af værktøjer, hvilket inkluderer handlinger som punktering, afkortning og bøjning. "Presning" refererer generelt specifikt til anvendelse af kraft eller tryk for at forme metallet. I forbindelse med fremstilling af hængsler er stansning den overordnede betegnelse for hele produktionscyklussen.

2. Hvad er de fire typer metalstansning?

De fire primære typer er Progressiv stansning (kontinuerlig automatiseret proces), Overføringsstøbning (dele flyttes mellem stationer mekanisk), Dybtrækstansning (formning af kop-lignende former), og Mikro/Mini-stansning (til små, præcise elektronikdele). Hængsler fremstilles oftest ved hjælp af progressive eller transfer-værktøjer.

3. Hvor hård er metalstansning?

Den "hårdhed" eller kraft, der kræves, afhænger af materialets skærefasthed og tykkelse. Embossing af rustfrit stål kræver betydeligt mere tonnage og hårdere værktøjsstålsværktøjer end aluminium eller messing. Producenter beregner den nødvendige preskraft (tonnage) baseret på den samlede længde af skæringerne og materialets egenskaber for at forhindre brud på værktøjerne.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —