Diekuddefunktion: Præcisionsstyring ved presseformning

TL;DR

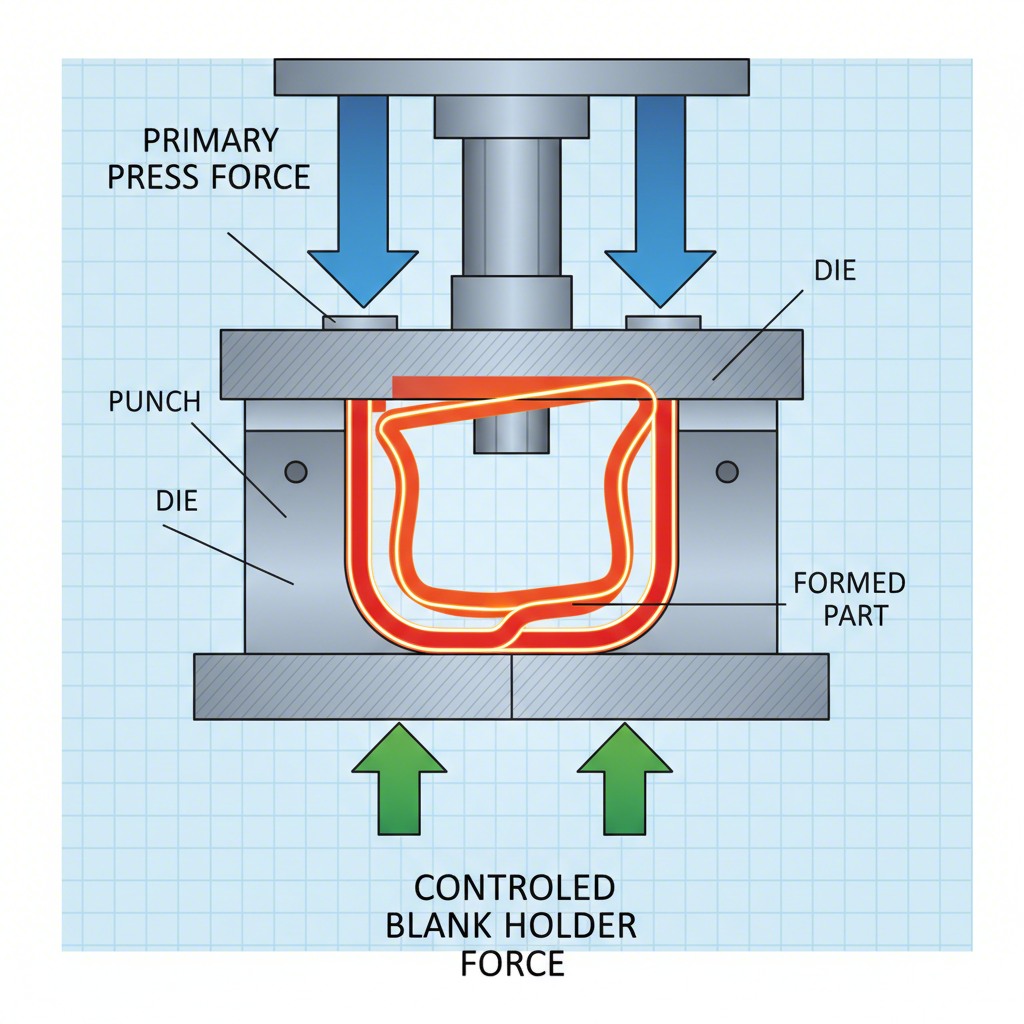

Den primære funktion af en diekudde ved presseformning er at levere et fleksibelt, kontrolleret modtryk, ofte kaldet en blanksforspanningskraft, på emnet. Denne præcise kraftregulering er afgørende for at styre materialestrømmen under formningsoperationer, især ved dybtrækning. Ved at sikre korrekt holdning af materialet forhindrer en diekudde almindelige defekter som folder, revner og brud, hvilket resulterer i færdige dele af højere kvalitet og større proceskonsistens.

Forståelse af diekuddens kernefunktion og betydning

En støddæmper er en afgørende komponent i en kraftpresse, typisk et hydraulisk, pneumatiske eller servo-mekanisk system integreret i pressebunden eller slagdelen. Dens primære funktion er at generere en kontrolleret og justerbar modtryk mod emnet under dannelsescyklen. Denne kraft, også kendt som blankholderkraften, sikrer metalpladen mellem øvre værktøj og en blankholder, så den flyder jævnt og ensartet ned i formhulrummet, mens pressen udfører sit slag. Uden denne kontrol kan materialet bukke eller strækkes uregelmæssigt, hvilket resulterer i kostbare defekter.

Betydningen af en støddæmper bliver tydelig, når den sammenlignes med ældre og mindre pålidelige metoder. Tidligere var presseværktøjer afhængige af komponenter som spiralfjedre eller gasfjedre for at levere blankholdingskraft. Disse systemer yder dog ofte inkonsekvent ydeevne. Som bemærket af eksperter hos N2-Tech , selv mindre forskelle mellem individuelle fjedre kan føre til afvigelser i formningsprocessen og forårsage folder, revner eller andre formfejl. En matricepude, som er et samlet og justerbart system, overvinder disse begrænsninger ved at levere en stabil og gentagelig kraftkurve, uanset værktøjsdesign, cyklustid eller temperatursvingninger.

Det præcise kontrol med materialestrømmen er netop det, der gør matricepuden uundværlig ved komplekse formningsopgaver. Under en operation som dybtrækning gennemgår materialet en betydelig udstrækning og deformation. Matricepuden anvender den nøjagtige mængde kraft, der kræves for at forhindre blankens flange i at folde sig, samtidig med at materialet stadig kan trækkes ned i matricen. For lidt kraft resulterer i folder, mens for meget kraft begrænser materialestrømmen og får emnet til at revne eller briste. Ved at give operatørerne mulighed for at finjustere denne kraft, bidrager matricepuder direkte til højere emnekvalitet, reducerede affaldsprocenter og forbedret værktøjslevetid.

Typer af die cushion-systemer: Hydraulisk, pneumatiske og servo-mekaniske

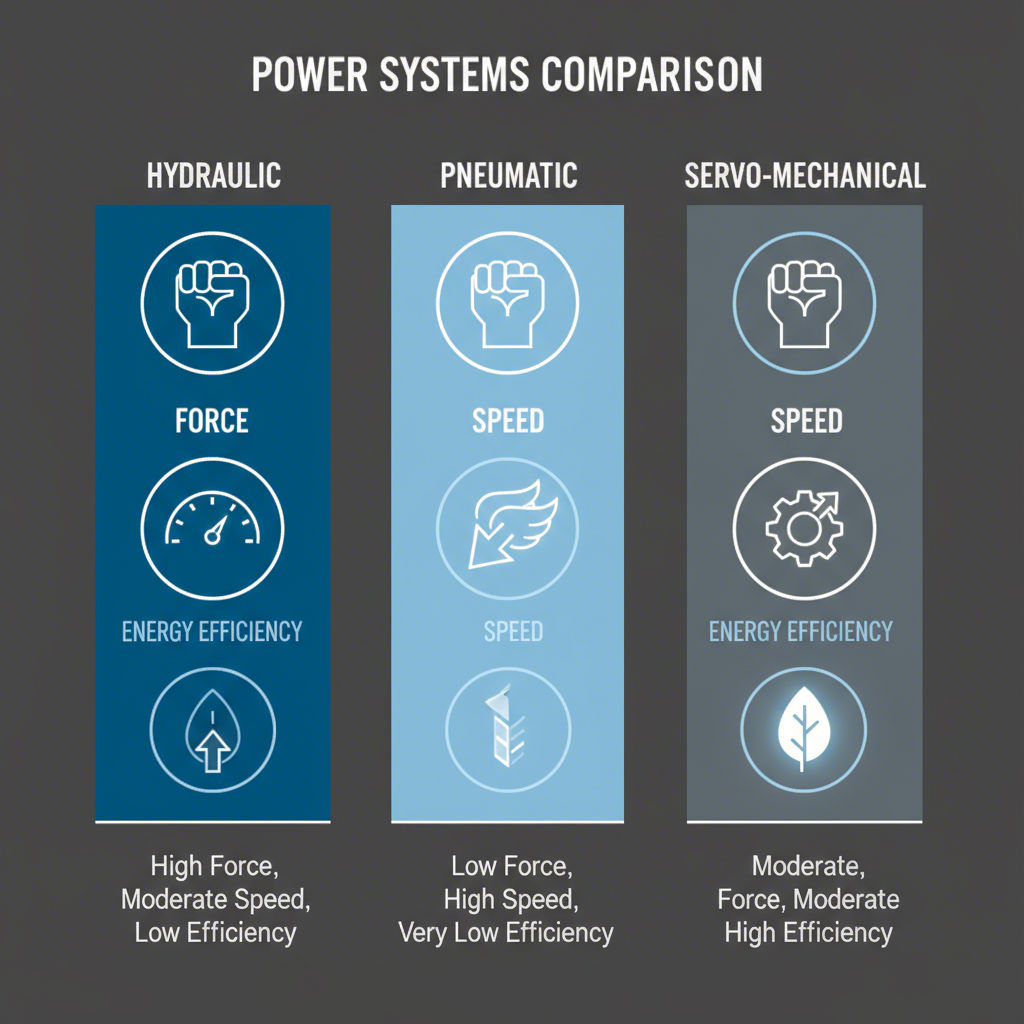

Die cushions er ikke en universal-løsning; de findes i flere forskellige typer, hver med unikke egenskaber, der passer til forskellige anvendelser. De mest almindelige systemer er hydrauliske, pneumatiske og de nyere servo-mekaniske konstruktioner. At forstå deres forskelle er afgørende for at optimere en presseformningsoperation for specifikke materialer, delekompleksitet og produktionskrav.

Hydrauliske die cushions er den mest udbredte type, især ved kraftige anvendelser. De bruger hydraulisk væske, styret af proportionale ventiler, til at generere store kræfter med ekstraordinær præcision. Som beskrevet af ledende aktør i branche Producenten , tillader moderne hydrauliske systemer programmerbare kraftprofiler, hvilket betyder, at blankholder-kraften kan varieres gennem hele trækkeprocessen for at imødekomme den skiftende geometri af emnet. Dette niveau af kontrol er afgørende ved formning af højstyrke stål eller komplekse automobildel.

Pneumatiske matricensemner anvender trykluft til at generere kraft. De er generelt enklere og billigere end deres hydrauliske modstykker, hvilket gør dem velegnede til lettere opgaver, hvor kravene til kraft er lavere, og behovet for præcision er mindre strengt. Selvom de tilbyder god hastighed, er deres kraftstyring typisk mindre nøjagtig end hydrauliske systemer på grund af luftens kompressibilitet.

Servomekaniske matricensemner , ofte kaldet 'e-cushions', repræsenterer den nyeste udvikling inden for denne teknologi. Disse systemer erstatter hydrauliske eller pneumatiske komponenter med elektriske servomotorer og mekaniske aktuatorer som f.eks. rack-og-pindelsystemer. Ifølge innovatører hos Fagor Arrasate , elektriske cusions tilbyder højeste grad af kontrol, hastighed og energieffektivitet. De kan endda anvende retentionkraft under pressefaldets opadgående bevægelse, en funktion, der er værdifuld til at kontrollere fjedring i avancerede materialer. Selvom den første investering er højere, kan den reducerede energiforbrug og vedligeholdelse føre til en hurtig tilbagebetaling af investeringen.

For at tydeliggøre disse forskelle giver nedenstående tabel en direkte sammenligning:

| Funktion | Hydraulisk Kussen | Pneumatisk pude | Servo-mekanisk (E-Cushion) |

|---|---|---|---|

| Kraftkontrol | Høj og præcis; programmerbare profiler | Moderat; mindre præcis | Højst præcision; dynamisk kontrol |

| Energieffektivitet | Moderat; kan forbedres med avancerede systemer | Lav til moderat | Meget høj; regenerationsmuligheder |

| Hastighed | God; i stand til foracceleration | God | Meget høj og godt regulerbar |

| Kost | Moderat til Høj | Lav | Høj startinvestering |

| Ideelle anvendelser | Kraftig dybtrækning, komplekse dele | Lettelsesdannelse, enklere dele | Hastighedsproduktion, avancerede materialer, energibeherskede operationer |

Den kritiske rolle af die-cushions i dybtrækningsapplikationer

Selvom die-cushions er en fordel i mange presseformningsoperationer, er de absolut afgørende for en vellykket dybtrækning. Denne proces, som anvendes til fremstilling af dele som bilkarosseriplader, køkkenvasker og komplekse kabinetter, indebærer strækning af et fladt metalpladeemne til en tredimensionel form. Materialet udsættes for ekstrem deformation, og uden præcis kontrol med dets strømning ind i værktøjet er fejl næsten uundgåelig.

Mekanikken i dybtrækning fremhæver kuddens betydning. Når presstemplet skubber pladen ned i formhulen, skal den ydre del af pladen, også kaldet flansen, kunne glide indad. Formkuddens funktion er at påføre en nøje afstemt holdekraft til denne flange. Denne kraft er en fin balance: den skal være stærk nok til at forhindre trykspændinger i flangen i at forårsage folder, men samtidig blød nok til at tillade materialet at strømme frit uden revner pga. for stor trækspænding. Derfor fremhæver kilder som Pressmachine-World.com deres nødvendighed for dybtrækning.

Moderne diespolstre tilbyder programmerbare kraftprofiler, som er særlig fordelagtige til komplekse træk. Den nødvendige holdekraft er ofte ikke konstant gennem hele slaglængden. For eksempel kan der være behov for mere kraft i begyndelsen af trækket for at forhindre rynker, mens kraften formindskes, når trækket bliver dybere, for at undgå revner. Avancerede spolstre kan udføre disse komplekse kraftkurver med høj gentagelighed og sikre ensartet delkvalitet fra det første til det sidste emne.

Dette niveau af præcision er afgørende i sektorer som bilindustrien, hvor dybtrukne komponenter skal overholde stramme dimensionelle tolerancer. Virksomheder, der specialiserer sig i dette område, er afhængige af avanceret presse-teknologi for at opnå disse resultater. For eksempel benytter leverandører af skræddersyede stansedies til bilindustrien, såsom Shaoyi (Ningbo) Metal Technology Co., Ltd. , sofistikerede processer til produktion af højkvalitetskomponenter til OEM'er og Tier 1-leverandører – en ydelse, som ofte muliggøres af den præcise kontrol, som moderne diespolstresystemer giver.

Avancerede funktioner og moderne støddæmpteknologi

Moderne støddæmpe-systemer har udviklet sig langt ud over simple trykplader. De er nu sofistikerede, programmerbare mekatroniske systemer, der tilbyder en bred vifte af avancerede funktioner og giver operatører hidtil uset kontrol over formningsprocessen. Disse innovationer er afgørende for at kunne arbejde med udfordrende materialer som højstyrke stål og aluminium samt for at opnå de stramme tolerancer, der kræves i moderne produktion.

En af de mest betydningsfulde fremskridt er muligheden for at programmere hele pudecyklussen. Som beskrevet i en detaljeret analyse fra The Fabricator kan en moderne pudes funktion opdeles i flere nøglefaser, som hver kan styres uafhængigt. Dette inkluderer præacceleration, hvor puden bevæger sig for at matche hastigheden på presseoverdel lige før sammenstødet. Denne funktion minimerer stød, hvilket reducerer støj og slid på både værktøjet og pressen selv. Derefter følger en hurtig opbygning af trykket til den krævede pladetholdingskraft.

Under tegningsprocessen kan kraften programmeres som en flertrinsprofil, der varierer efterhånden som stempelstangen sænkes. Desuden tilbyder nogle systemer en nedtrækkelsesfunktion i bunddødmønsteret (BDC) i slaget. Denne korte nedadgående bevægelse forhindrer emnet i at blive beskadiget af putterens fjedervirkning, når presseglideren begynder at trække sig tilbage. Endelig kan ophævningsslaget kontrolleres, så det færdige emne bringes til en bestemt udtagningsposition til automatisering, inden det vender tilbage til startpositionen for den næste cyklus.

En anden vigtig udvikling er modularitet og flerpunktsstyring. I stedet for en enkelt stor dørput, kan systemer bygges af flere uafhængigt styrede cylindermoduler. Dette gør det muligt at tilpasse kraftfordelingen over hele matricen. En operatør kan anvende mere eller mindre kraft på bestemte hjørner eller områder af blankholderen, hvilket giver et effektivt værktøj til at rette op på materialestrømningsproblemer ved asymmetriske eller usædvanligt formede dele. Denne flerpunkts trykstyring er afgørende for at optimere produktionen af komplekse komponenter og minimere indkørings- og justeringstid for nye døre.

Ofte stillede spørgsmål

1. Hvad er en dørput?

En dødning er en komponent i en pressemaskine, typisk drevet af hydrauliske, pneumatiske eller servo-elektriske systemer, placeret i pressebunden. Dens funktion er at yde en kontrollerbar opadrettet kraft (modtryk) på blankholderen under omformningsprocesser. Denne kontrollerede kraft er afgørende for regulering af plademetalens strømning ind i værktøjet, således at fejl som folder og revner undgås, især ved dybtrækning.

2. Hvad er dødningspres i en pressemaskine?

Dødningspres henviser til den kraft, som dødningssystemet udøver. Dette pres kan justeres og kan ofte programmeres til at variere gennem pressehugget. Det er en kritisk parameter i pladeomformning, da det direkte styrer friktionen og materialestrømmen ved blankholderen. Korrekt dødningspres sikrer, at emnet formes til den ønskede form uden defekter.

3. Hvad er værktøjet i et presseværktøj?

I et presseværktøj er stempel det specialiserede værktøj, der formgiver emnet. Det består typisk af en mandlig komponent (stansen) og en kvindelig komponent (stemplehulrummet eller stempleblokken). Pladematerialet anbringes mellem disse komponenter, og når pressen lukker, presser stansen metallet ind i stemplehulrummet, hvilket giver emnet dets endelige form. Stempleputen fungerer sammen med stempel for at styre omformningsprocessen.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —