Fordele ved brugerdefinerede smedede hjulmøtrikker, der forhindrer hjulbrud

Forståelse af brugerdefinerede smidte dækmutrer og hvorfor de er vigtige

Hver gang du accelererer, bremser eller kører en skarp kurve, udsættes dine hjul for store kræfter. Hvad holder dem sikkert fastgjort til din bil? De små, men kraftfulde beslag kaldet dækmutrer. Mens de fleste chauffører aldrig tænker over dem, udgør hjulbeslag den afgørende forbindelse mellem din bil og vejen under den. Når denne forbindelse svigter, kan konsekvenserne variere fra ubehagelige til katastrofale.

Brugerfremstillede smede låsemøtrikker repræsenterer guldstandarden inden for hjulfastgøringsteknologi. I modsætning til støbte alternativer, der hældes i forme, eller drejede versioner, der er fremstillet ud fra stænger, gennemgår smede låsemøtrikker en intensiv produktionsproces, som grundlæggende transformerer metallets indre struktur. Denne forskel har betydning, uanset om du kører til arbejde hver dag, udfordrer grænserne for vejjydelse ved weekendkørsel, eller bruger din bil til konkurrenceorienteret banekørsel.

Forklaring af forskellen ved smedning

Forestil dig at tage et stykke metal og komprimere det under ekstremt højt tryk – nogle gange mere end 2.000 tons kraft. Denne proces former ikke blot materialet; den omorganiserer dets molekylære opbygning på et grundlæggende niveau. Under smedningen opvarmes metallet og komprimeres derefter, så dets kornstruktur presses til at følge en sammenhængende, ubrudt mønster, der følger komponentens konturer.

Støbte akselbeslag starter derimod som væskeformet metal, der hældes i forme. Selvom denne metode tillader komplekse former og lavere produktionsomkostninger, skaber den tilfældige kornstrukturer med potentielle indre hulrum og svage punkter. Drejede akselbeslag starter som fast stangmateriale og har en rimelig styrke, men bearbejdningen afbryder faktisk den naturlige kornretning, hvilket skaber potentielle spændingspunkter.

Tænk på det som træets årer. Når du skærer tværs gennem årerne, svækkes materialet betydeligt. Smedning er som at arbejde med årerne, hvor den naturlige styrkeretning bevares og forstærkes. Uanset om du overvejer solide akselbeslag for holdbarhed, titan-akslebeslag for vægtreduktion eller tuner-akselbeslag til eftersalgshjuls kompatibilitet, hjælper forståelsen af denne forskel i produktion dig med at træffe velovervejede valg.

Hvorfor kornstruktur er vigtig for hjulkomponenter

Ifølge smedefagfolk fra Queen City Forging eliminerer den udrettede kornstruktur i smedeemner interne fejl som porøsitet, samtidig med at der opnås ensartet densitet gennem hele materialet. Dette resulterer direkte i en overlegen udmattelsesbestandighed – afgørende, når dine hjulmøtrikker udsættes for tusindvis af belastningscyklusser fra acceleration, bremsning og kræfter ved kurvekørsel.

Smedeprocessen muliggør også arbejdshærdning, hvor kontrolleret deformation øger dislokationstætheden i metallets krystalstruktur. Dette gør det færdige emne hårdere og mere modstandsdygtigt over for deformation under belastning. For ydelsesentusiaster, der regelmæssigt presser deres køretøjer – eller de, der har opgraderet komponenter såsom en blow off ventil for øget boosttryk – giver denne metallurgiske fordel en målbar følelse af tryghed.

Gennem hele denne guide finder du objektiv, producentneutral information, der dækker alt fra materialevalg og kompatibilitetskrav til korrekte monteringsteknikker. Uanset om du opgraderer af hensyn til sikkerhed, ydelse eller udseende, giver forståelse af fordele ved specialfremstillede smedede låseskiver dig mulighed for at træffe det rigtige valg til dit specifikke formål.

Styrke- og holdbarhedsfordele ved smedet konstruktion

Du har hørt, at smedede låseskiver er stærkere end støbte alternativer – men hvad betyder det egentlig for dine hjul, når de skal holde fast ved motorvejshastigheder? Svaret findes i metallurgisk videnskab, som mange konkurrenter nævner, men sjældent forklarer. Når du forstår, hvorfor smedning skaber overlegent udstyr, vil du erkende, at investering i gode låseskiver er et sikkerhedsvalg og ikke blot en opgradering.

Smedeprocessen eliminerer indre huller og porøsitet, som ofte plager støbte komponenter. Ifølge brancheforskning, der sammenligner smedede og støbte komponenter , smedevarer lever typisk omkring 26 % højere trækstyrke og cirka 37 % højere udmattelsesstyrke end deres støbte modstykker. Dette er ikke marginale forbedringer – det repræsenterer fundamentalt forskellige ydeevner under belastning.

Hvorfor så store forskelle? Støbt metal krystalliserer med tilfældig kornretning, hvilket skaber mikroskopiske svage punkter, hvor revner kan opstå. Smedning komprimerer og retter disse knær i sammenhængende strømningsmønstre, hvilket effektivt lukker indre huller og skaber ensartet densitet gennem hele komponenten. De bedste hjulmøtrikker til aftermarket-hjul udnytter dette strukturelle forspring til at klare den øgede belastning, som præstationskørsel kræver.

Overlegen udmattelsesbestandighed under belastning

Hver gang du accelererer, bremser eller kører sving voldsomt, udsættes dine hjulmøtrikker for gentagne spændingscykluser. Denne cykliske belastning forårsager ikke øjeblikkelig svigt – i stedet opbygges skader gradvist gennem en proces kaldet metaltræthed. Det er her, smedet konstruktion virkelig skiller sig ud.

Forskning offentliggjort i Metaller tidsskrift undersøgte træthedsegenskaber mellem smedede og ikke-smedede aluminiumslegeringer. Resultaterne var slående: smedede prøver viste betydeligt længere træthedsliv med langt mindre variation i testresultater. Mere vigtigt var det, at smedeprocessen øgede træthedsstyrken og samtidig reducerede variationen – hvilket betyder, at smedede komponenter yder mere konsekvent frem for uforudsigeligt.

Hvad forårsager dette fordelagtige trækhedsforhold? Studiet viste, at ikke-smidte materialer indeholdt større interne inclusions og defekter, som fungerede som revneinitieringssteder. Under gentagne belastninger udvikler revner sig fra disse svage punkter. Smidte materialer viste mindre maksimale inclusionstørrelser (13 μm i forhold til 21 μm ved ækvivalente konfidensniveauer), hvilket dramatisk reducerer risikoen for brud under højcyklusbelastning.

Tænk over, hvad dine hjulmøtrikker udsættes for under almindelig kørsel:

- Accelerationskræfter der presser mod gevindforbindelsen

- Bremsebelastninger overført gennem hjulnavmonteringen

- Sidepres på krydset der skaber laterale kræfter på hjulmonteringsfladerne

- Vibrationseksponering fra ujævnheder i vejen og bremselejer, der laver støj ved forskellige frekvenser

- Termisk cyklusning fra bremsevarme ledet gennem navet

En titan-hjulmøtrik eller en kvalitetsløsning i chromoly klare disse gentagne belastninger takket være sin justerede kornstruktur, mens støbte alternativer hurtigere akkumulerer træthedsskader i interne svage punkter.

Konstant klemkraft over tid

At opretholde korrekt klemkraft på hjulene er ikke noget, der kun skal gøres én gang — det er et løbende krav gennem hele levetiden for dine hjulmøtrikker. Smidte møtrikker giver målbare fordele med hensyn til klemkraftbevarelse, hvilket direkte påvirker sikkerheden.

Når du spænder en hjulmøtrik til den anbefalede momentværdi, strækker du den faktisk svagt for at skabe den klemkraft, der fastholder hjulet sikkert. Med tiden virker flere faktorer imod denne klemkraft:

- Termisk udvidelse og sammentrækning fra varmevariationer

- Vibrationsforårsaget sætning af sammenføjede overflader

- Spændingsrelaksation i fastgørelsesmaterialet

- Gevindslidage fra gentagne monteringer og afmonteringer

Smidte hjulmøtrikker modstår disse nedbrydningsmekanismer mere effektivt, fordi deres tætte, porerfrie struktur bevarer dimensionel stabilitet under termisk belastning. Den rettede kornstruktur giver desuden overlegent gevindintegritet og fastholder præcis indgreb, selv efter mange hjulskift.

Forskningsdata understøtter denne iagttagelse fra den virkelige verden: smedede komponenter viste mere ensartede udmattelsesegenskaber med mindre variation i ydeevne. Denne ensartethed resulterer i forudsigelig klemmeadfærd – du vil vide, at dine hjul forbliver korrekt sikret, i stedet for at tvivle på, om dit udstyr gradvist mister sin greb.

For daglig kørsel betyder det færre krav om genstramning og større tillid under skift af dæk til forskellige årstider. For ydelsesentusiaster, der kører hårdt, tager med til banedage eller sportslig kørsel på landeveje, forhindrer en konstant kraft i klemningen det gradvise løsning, som kan gå forud for katastrofalt hjulsamling.

At forstå disse metallurgiske grundlag hjælper med at forklare, hvorfor kvalitetsforgede dele har en præmiepris. Du betaler ikke bare for et varemærke eller en visuel finish – du investerer i fundamentale materialeegenskaber, der direkte påvirker, om dine hjul forbliver fastgjort efter tusindvis af kilometer med reel belastning. Nu hvor styrkegrundlaget er etableret, lad os se nærmere på, hvordan forskellige materialer påvirker disse ydeevneparametre.

Komplet materiale sammenligning for forgede hjulmøtrikker

Nu hvor du ved, hvorfor smedning skaber overlegen styrke, opstår det næste spørgsmål: Hvilket materiale leverer den bedste ydelse til dine specifikke behov? Når du køber hjulmøtrikker til aftermarket-hjul, vil du støde på fire primære muligheder – hver med karakteristiske træk, der gør dem ideelle til forskellige anvendelser. Lad os tyde, hvad disse materialeangivelser rent faktisk betyder.

Lader det komplekst? Det behøver det ikke at være. Tænk på materialevalg som at vælge dæk: et compound til brug på racerbane fungerer fremragende på tør vej, men slæber i våde forhold. På samme måde er hvert muttermateriale bedst i bestemte situationer, men har også ulemper i andre. At forstå disse forskelle forhindrer dyre fejl og sikrer, at dit felghårdvarer matcher dine køreekrav.

Materialegradsspecifikationer forklaret

Når du ser betegnelser som "4140 chromoly" eller "7075-T6 aluminium", er det ikke marketingudtryk – det er præcise materialeangivelser, der definerer ydeevnen. Sådan lyder betydningen af disse grader:

4140 Chromoly stål: Denne betegnelse angiver et krom-molybdæn-legeret stål med specifikke procenter af kulstof (0,40 %) og legeringselementer. Krom forbedrer hårdhed og slidstyrke, mens molybdæn øger styrken ved forhøjede temperaturer. Dette materiale leverer en ekseptionel styrke-til-vægt-balancering til ydelsesapplikationer, hvilket gør det til et populært valg blandt entusiaster, der ønsker holdbarhed uden overflødig masse.

7075-T6 aluminium: »7075« henviser til en aluminiumslegering, der indeholder zink som det primære legeringselement, hvilket skaber én af de stærkeste tilgængelige aluminiumslegeringer. »T6« angiver varmebehandlingsprocessen – opløsningsvarmebehandlet og kunstigt alderet – hvilket maksimerer styrken. Selvom dette materiale er imponerende letvægtigt, kræver det omhu ved anvendelser med høj temperatur.

Titanium i grad 5 (Ti-6Al-4V): Denne titaniummøtrikspecifikation i luftfartsgrad angiver en legering, der indeholder 6 % aluminium og 4 % vanadium. Ifølge Tire Hardware's sammenligningsundersøgelse af titanium , titanium i grad 5 leverer et brudstyrke på 950 MPa—markant højere end standard stålbolte med 800 MPa—og vejer samtidig 50 % mindre. Præmievalg som Hyperion titaniumbeslag udnytter denne grad til maksimal ydeevne.

Rustfrit stål (304 eller 316): Disse grader angiver chromium-nickellegeringer, der er optimeret til korrosionsbestandighed. Grad 316 indeholder molybdæn for forbedret beskyttelse mod chlorider (vejsalt), hvilket gør det ideelt til brug i barske vejrforhold. Rustfrit stål har dog typisk lavere styrke end chromoly ved samme vægt.

Valg af materiale efter dit anvendelsesområde

Valg af det rigtige materiale afhænger af, hvad der prioriteres højest i forhold til dine køreforhold. Nedenstående sammenligning gennemgår de vigtigste ydelsesegenskaber for alle fire materialer:

| Materiale | Trækfasthed | Vægt | Korrosionsbestandighed | Varmetolerance | Ideelle anvendelsestilfælde |

|---|---|---|---|---|---|

| 4140 Chromoly Stål | Meget høj (850-1000 MPa) | Alvorligste | Moderat (kræver belægning) | Fremragende | Banedage, slæbning, sportslig kørsel |

| 7075-T6 Aluminium | Moderat (570 MPa) | Lægteste | God (anodisering forbedrer) | Begrænset | Show-biler, letvægtsbyggerier, let vejbrug |

| Grade 5 Titanium | Høj (950 MPa) | 50 % lettere end stål | Udmærket (Naturligt resistente) | Fremragende | Banekørsel, ydelsesentusiaster, fugtige klimaforhold |

| Rustfrit stål (316) | Moderat-høj (580 MPa) | Lignende chromoly | Fremragende | God | Kystområder, vinterkørsel, daglig kørsel |

Når du skal vælge mellem disse muligheder, bør du overveje, hvad der faktisk sker under aggressiv kørsel. Titanfeltskruer bevarer deres styrke, selv under gentagne varmecykler fra hård opbremsning – situationer, hvor aluminium kan blive blødt og miste spændekraften. Undersøgelsen fra Tire Hardware bekræfter, at titan "bevarer sin styrke og struktur, selv under højhedsbetingelser på racetbanen", mens stål kan udvide sig og potentielt løsne sig.

Vægtbesparelser kræver omhyggelig kontekst. Ja, titan giver en betydelig reduktion i forhold til stål – cirka 50 % lettere ved komponenter med tilsvarende styrke. Aluminium sparer endnu mere vægt, men dette sker med markante kompromisser mht. styrke, hvilket begrænser dets egnethed til mere aggressiv kørsel. For dedikerede banekøretøjer eller bygninger med fokus på at reducere uophængt masse repræsenterer titan ydelsesmæssigt det optimale punkt: væsentlig vægtreduktion uden at gå på kompromis med pålideligheden.

For mange daglige bilister forbliver chromoly-stål dog det praktiske valg. Det leverer fremragende styrke til et lavere prisniveau, håndterer varme glimrende og har bevist holdbarhed over millioner af kilometer i reel hverdagskørsel. Vægtfordele i forhold til titan bliver ubetydelige ved almindelig vej-kørsel, hvor den marginale forskel i rotationelle masser ikke mærkbart vil påvirke acceleration eller håndtering.

Dit klima påvirker også materialevalget. Hvis du bor der, hvor vejsalt dækker vinterveje, bliver rustfrit stål eller titanens korrosionsimmunitet et reelt fordele i forhold til chromoly, som kræver beskyttende belægninger for at modstå rost. Titals naturlige korrosionsmodstand betyder, at din investering bevarer sit udseende og strukturelle integritet i årevis, selv i barske kystnære eller nordlige omgivelser.

Når materialeegenskaberne er afklaret, bliver kompatibilitet dit næste afgørende valg. Den stærkeste titanmøtrik i verden vil ikke beskytte dine hjul, hvis den ikke svarer til din køretøjs type sæde og gevindspecifikationer.

Væsentlige oplysninger om sædetyper og gevindpitch-kompatibilitet

Du har valgt premium smedet materiale med fremragende styrkeegenskaber – men det betyder intet, hvis dine hjulmøtrikker ikke faktisk passer til dit køretøj. Kompatibilitet kan virke ligetil, men det er netop her de fleste entusiaster begår dyre fejl. Brug af forkert sædetype eller gevindstigning skaber farlige forhold, som ingen mængde materialekvalitet kan kompensere for. Lad os gennemgå de afgørende specifikationer, du skal verificere, inden du køber erstatningshjulmøtrikker.

Sådan forholder det sig: en specialudviklet hjulmøtrik til et bestemt formål kan blive en byrde i et andet. Utilpassede sædetyper forhindrer korrekt kontakt med hjulet, mens forkert gevindstigning fører til krydsgevinding, der svækker forbindelsen. At forstå disse grundlæggende principper beskytter både din investering og din sikkerhed.

Guide til kompatibilitet for sædetyper

»Hylsen« henviser til overfladen, hvor din møtrik rører hjulet. Dette interface skal matche præcist – en ukorrekt placeret møtrik vil ikke fordele kraften korrekt, hvilket potentielt kan medføre hjulbevægelser eller koncentrere spænding, der beskadiger monteringsoverfladen på dit hjul.

Tre primære hylsetyper dominerer bilmarkedet:

Konisk/Taperet (60-grader): Den mest almindelige konfiguration for aftermarket-hjul og mange hjemlige køretøjer. Disse har en vinklet overflade, der centrerer møtrikken, når du strammer den, og skaber en kilevirkning, der øger fastgørelsessikkerheden. Når du handler efter specielle møtrikker til aftermarket-hjulopgraderinger, er det typisk koniske hylser, du har brug for.

Kugleformet/Sfærisk: Findes hovedsageligt på europæiske køretøjer, herunder BMW, Mercedes-Benz, Audi og Volkswagen. Disse har en afrundet anløbsflade, der anløber op ad en tilsvarende krumning i hjulet. Kugleanløbsdæksler kræver nøjagtig radiusmatch – brug af en kegleformet møtrik på et kugleanløbshjul skaber punktformig kontakt i stedet for korrekt fladekontakt.

Flad/Mag (skiver-type): Almindelig på visse japanske køretøjer og specifikke aftermarket-hjul beregnet til dragrace eller showformål. Disse har en flad anløbsflade med en integreret eller separat skive, der fordeler belastningen over et større areal. Nogle mag-typen hjul kræver denne konfiguration for at undgå beskadigelse af tyndere monteringsflinger.

Antag aldrig, at dine nye hjul bruger samme anløbstype som fabrikshjulene. Kontroller altid anløbstypekrav i hjulfabrikantens specifikationer, inden du køber dækknaphardware.

Trådfaldsidentifikation gjort enkelt

Gevaltestigning bestemmer, om din aksel møtrik faktisk skrues fast på køretøjets hjulbolte. Ifølge DrivenProducts.com fører en forkert gevaltestigning til, at møtrikkerne "klæber, når de strammes, og ikke fuldt ud griber fat"—en opskrift på ødelagte gevind og potentiel tab af hjul.

Gevalspecificeringer kombinerer to mål: gevalsdiameter og stigning. Disse angives typisk i formater som M12x1,5 (metrisk) eller 1/2"-20 (amerikansk standard). Det første tal angiver gevalsdiameteren; det andet angiver enten afstanden mellem gevindene (metrisk, i millimeter) eller antal gevindgange per tomme (amerikansk standard).

Almindelige gevalstigninger varierer efter producentregion:

- M12 x 1,5: Honda, Acura, Toyota, Lexus, Mazda, Mitsubishi og mange andre japanske og hjemlige køretøjer

- M12 x 1,25: Infiniti, Nissan, Subaru og udvalgte andre producenter

- M14 x 1,5: Mange moderne lastbiler, SUV'er og europæiske køretøjer, der kræver større fastgørelsesdele

- M14 x 2,0: Vælg heavy-duty anvendelser

- 1/2"-20:Klassiske amerikanske køretøjer og nogle moderne hjemlige anvendelser

- 9/16"-18:Større hjemlige køretøjer og lastbiler

Hvordan fastlægger du dine korrekte specifikationer? Start med ejerhåndbogen til dit køretøj, hvor fabriksmæssige specificeringer for låseskruer typisk er angivet. Alternativt kan du måle dine eksisterende dele ved hjælp af en gevindstigningsmåler, som findes i enhver autoreservedelsforretning. DrivenProducts bemærkninger at du også kan tage en eksisterende låseskrue med til dit lokale værktøjshandl og prøve den på skruer, de har til rådighed, for at bekræfte størrelsen.

For europæiske køretøjer skal du huske, at mange producenter – herunder Audi, BMW og Mercedes – bruger hulskruer i stedet for stud-and-nut-kombinationen, som er almindelig på asiatiske og hjemlige køretøjer. Denne forskel er vigtig, når du handler, da udskiftede låseskruer ikke vil fungere på systems med hulskruer.

Når du måler eksisterende hjulmøtrikker, skal du kontrollere både sædetypen og gevindspecifikationerne, inden du bestiller erstatninger. Et præcisionsskydelære hjælper med at bekræfte gevinddiameteren, mens trinsmåleren verificerer gevindafstanden. Hvis du opgraderer til aftermarket-fælge, skal du tjekke, om de kræver andre sædetyper end din originale opsætning – dette sker ofte, når man skifter fra OEM- til aftermarket-konfigurationer.

Konsekvenserne af forkert størrelse rækker ud over enkel installationstrætte. Krydsgevindede hjulmøtrikker beskadiger hjulboltene, hvilket kræver dyre udskiftninger. Dårligt monteret udstyr skaber uregelmæssig klemning, der kan sprække hjulfæstningsfladerne eller medføre gradvis løsning. Disse fejl kan opstå pludseligt og uden advarsel, hvorfor det er afgørende at verificere specifikationerne inden første montage. Når kompatibilitetskravene er forstået, kan vi se nærmere på, hvornår en opgradering til skræddersyede smedede dele virkelig er nødvendig, og hvornår originaludstyret er tilstrækkeligt.

Når brugerdefinerede smedede hjulbolte bliver nødvendige

Her er et spørgsmål, som mange entusiaster kæmper med: har du virkelig brug for brugerdefinerede smedede hjulbolte, eller vil fabriksudstyr fungere fuldkommen fint? Det ærlige svar afhænger helt af, hvordan du bruger din bil. Selvom producenter designer OEM-hjulbolte til at klare almindelige kørselsforhold, findes der adskillige scenarier, der går ud over det "almindelige" – og det er her, at forståelsen af de reelle fordele ved smedet udstyr bliver værdifuld.

Lad os se bort fra markedsføringsbålet og undersøge, hvornår en opgradering giver praktisk mening i modsætning til, at det blot er et estetisk valg. Denne beslutningsvejledning tager fat i et område, som de fleste konkurrenter ser bort fra, og efterlader dig i tvivl om den højere pris faktisk leverer reel værdi i dit specifikke tilfælde.

Når OEM-hjulbolte ikke længere holder målet

Fabriksdækskruer fungerer tilstrækkeligt under de forhold, producenterne forventer: daglig pendling, lejlighedsvis motorvejskørsel og almindelig udsættelse for vejr. De er dog designet til at balancere omkostninger, tilstrækkelig ydeevne og effektiv masseproduktion – ikke til at yde fremragende præstationer i krævende anvendelser. Flere scenarier afslører deres begrænsninger:

Eftermonterede dækmonteringer: Når du opgraderer til eftermonterede fælge, fungerer dine fabriksdækskruer ofte ikke korrekt. Forskellige sædetyper, varierende dybdekrav og æstetiske overvejelser gør typisk, at ny hardware er nødvendig. Hvis du bruger dækskruer til Moto Metal-fælge eller andre eftermonterede muligheder, sikrer formålsspecifik forgeet hardware korrekt indgreb og udseende. Desuden er det kun én kompatibilitetsfaktor at finde den rigtige hulafstand for din nye opsætning – dækskruerne skal også matche dine fælgers specifikationer perfekt.

Aggressiv kørsel: OEM-hardware er ikke konstrueret til gentagne højbelastningscyklusser fra sportslig kørsel. Udmattelsesbestandigheden for standard støbte eller drejede hjulmøtrikker kan vise sig utilstrækkelig, når du konsekvent udfordrer ydelsesgrænserne, især under hård opbremsning, som genererer betydelig varmeoverførsel gennem navlelementet.

Anvendelser med tungt slæb: Når du trækker på hængere eller transporterer tunge laster, forstærkes kræfterne, der virker på dit hjuludstyr. Den ekstra vægt øger belastningen under acceleration, opbremsning og i sving, samtidig med at der genereres mere varme fra bremseanlæg, der arbejder hårdere. Standardhjulmøtrikker kan bevare tilstrækkelig klemspænding under normale belastninger, men kan have problemer med de forhøjede krav ved konsekvent slæbning.

Miljøpåvirkning: Hvis du bor i kystområder eller områder med intensivt vinterligt brug af vejsalt, korroderer fabriksmonteret udstyr – især stål uden belægning – over tid. Denne korrosion svækker fastgørelserne, gør fjernelse vanskelig og kan forårsage fastgjorte gevind, der beskadiger hjulbolte. Smidte løsninger i titanium eller rustfrit stål tåler disse forhold langt bedre.

Ydelsesapplikationer kræver smidt udstyr

Når du vurderer, om du skal opgradere, skal du overveje de termiske krav, din kørsel stiller til hjuldelen. Ifølge titanbolt-forskning beholder legeret titanium 90 % af sin styrke ved temperaturer op til 300 °C, mens stålmøtrikker maksimalt når 250 °C efter særlig varmebehandling. Aluminium, trods dets vægtsfordele, lider mest dramatisk – det mister styrke, når bremsevarme overføres gennem navet under aggressiv kørsel.

Dette termiske forløb er særlig vigtigt for kørere, der bruger banen. Under gentagne hårde opbremsninger kan dine bremserotorer overstige 500 °C, og denne varme ledes gennem navet ind i hjulmonteringsudstyret. Eftermarkedets hjulmøtrikker fremstillet af titan eller kvalitets chromoly-stål klare disse varmecykler uden de dimensionelle ændringer eller styrkeforringelser, som aluminium oplever. At forstå UTQG-vurderinger hjælper dig med at vælge dæk, der passer til dine ydelsesmål – og samme omhyggelige valg gælder for udvælgelse af hjuludstyr, der ikke bliver dit køretøjs svage led.

De følgende anvendelsesscenarier drager mest fordel af skræddersyet smedet udstyr:

- Banedeltagere: Vælg titan eller chromoly-stål til gentagne varmecykler og krav til kraftfuld fastspænding. De bedste hjulnøgler til brug på bane kombinerer sikkerhedsfunktioner med termisk stabilitet.

- Autocross- og time attack-deltagere: Titan giver besparelser i uafhængig vægt, mens det bibeholder styrken under høje belastninger ved hård kørsel i sving.

- Dedikerede trækfahrzeuger: Kromoly-stål giver maksimal styrke til varierende tunge laster til en rimelig pris.

- Terrænkørere og hobbyentusiaster: Smedet stål klare bedre slagbelastninger og udsættelse for løse dele end alternativer; korrosionsbestandige overfladebehandlinger forlænger levetiden i mudder og vand.

- Showbiler og æstetiske bygninger: Smedet aluminium eller titan med specielle overfladebehandlinger giver en visuel forbedring uden at kompromittere strukturel integritet.

- Almindelige daglige køretøjer i barske klimaforhold: Smedet rustfrit stål eller titan modstår korrosion fra vejsalt, samtidig med at det sikrer pålidelig ydelse.

For typiske daglige bilkørere, der kører et moderat antal kilometer uden aggressiv køreegenskaber, er fabriksudstyret ofte fuldt tilstrækkeligt. Fordele ved brugerdefinerede smedede hjulmøtrikker bliver mest overbevisende, når din anvendelse overstiger normale grænser – enten på grund af sportslig kørsel, store belastninger, udsættelse for miljøpåvirkning eller eftermonterede hjul, der kræver andre specifikationer.

At forstå, hvornår opgraderinger giver reel værdi i stedet for marginal forbedring, hjælper dig med at bruge din ombygningsbudget effektivt. Når din anvendelsessituation er klarlagt, bliver korrekt montering den næste afgørende faktor for at udnytte det fulde potentiale i kvalitetshjuludstyr.

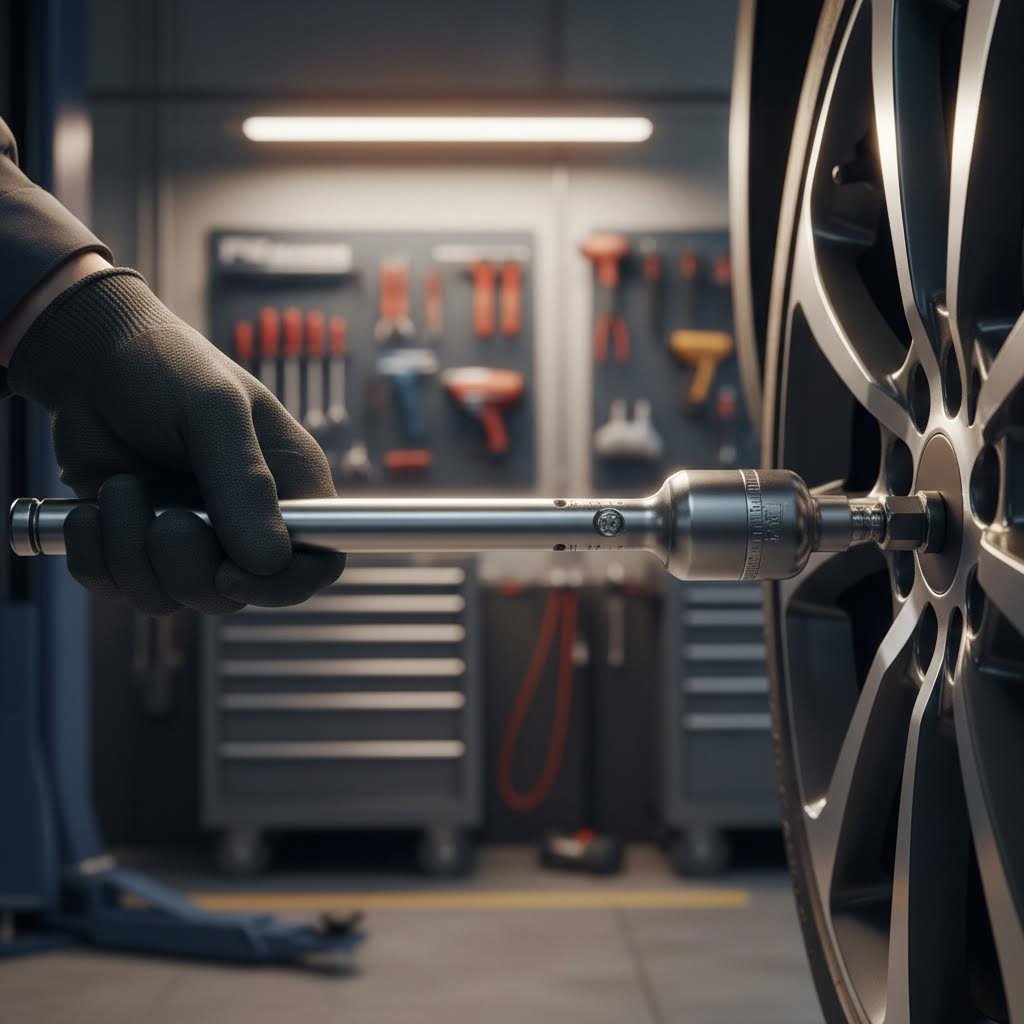

Korrekt Montering og DREJmomentangivelser

Du har investeret i kvalitetsforgede dækfæsteskruer og kontrolleret kompatibiliteten – nu afgør installationsprocessen, om du faktisk får de fordele, som dine tilpassede forgede dækfæsteskrue giver. Overraskende nok er det her, mange entusiaster undergraver deres egne opgraderinger. Forkert installation kan gøre premium-udstyr til en sikkerhedsrisiko, uanset materialekvalitet eller fremstillingspræcision.

Ifølge Bremse- og forreste ende-magasinet , "Mange tror, at vi skal stramme dækfæsteskruerne, indtil de ikke kan drejes mere. Intet kunne være længere fra sandheden. Vi måler drejmoment, men formålet er at opnå korrekt klemmekraft." Denne forskel er enormt vigtig – overstramning beskadiger gevindet og kan faktisk mindske klemmeeffekten, mens understramning skaber åbenlyse løsninger-risici.

Drejmoment-specifikationer efter anvendelse

Hvorfor bruger ikke alle dækfæsteskruer samme drejmomentspecifikation? Flere faktorer påvirker den korrekte værdi for din specifikke opsætning:

Gængestørrelse: Tråde med større diameter (M14 i stedet for M12) kræver højere drejningsmomentværdier, fordi de griber mere materiale og skaber større klemkraft pr. omdrejning. En sammenligning af tændrørsdåses størrelser illustrerer dette princip – mindre fastgørelsesdele kræver mindre drejningsmoment for at opnå korrekt udstrækning.

Materielle egenskaber: Forskellige materialer reagerer forskelligt på påført drejningsmoment. Aluminiumshjulmøtrikker kræver typisk lavere drejningsmomentspecifikationer end stålmodstykker, fordi aluminiums lavere elasticitetsmodul betyder, at det strækkes lettere. For højt drejningsmoment på aluminium kan forårsage permanent deformation eller trådskade.

Køretøjsanvendelse: Producenter angiver drejningsmomenter baseret på hjulets vægt, forventede belastninger og navkonstruktion. En kompakt sedan kan specificere 80 ft-lbs (cirka 108 newtonmeter), mens et tungt lastbilen kræver 140 ft-lbs eller mere. Kontroller altid dine specifikke køretøjskrav.

De følgende generelle retningslinjer gælder, når producentens specifikationer ikke er tilgængelige, ifølge OnAllCylinders :

| Trådstørrelse | Drejningsmomentområde (ft-lbs) | Momentområde (Nm) |

|---|---|---|

| M12 x 1,25 | 70-80 | 95-108 |

| M12 x 1,5 | 70-80 | 95-108 |

| M14 x 1,5 | 85-100 | 115-135 |

| 1/2"-20 | 75-85 | 102-115 |

| 9/16"-18 | 135-145 | 183-197 |

Giv altid fabrikantens specifikationer fortrinsret frem for generelle retningslinjer. Din ejerhåndbog eller hjulproducentens dokumentation indeholder de endelige krav til moment for din anvendelse.

Installationsbedste praksis til længere levetid

Korrekt montering indebærer mere end blot at ramme det rigtige momenttal. Tire Industry Association har udviklet R.I.S.T.-proceduren – Fjern smuts, Inspecter overflader, Stram bolte, Tør op til specifikation – specifikt for at dække hele installationsprocessen og forhindre fejl.

Følg denne trin-for-trin-procedure for bedste resultat:

- Undersøg hjulboltene omhyggeligt. Rengør rusterne eller snavsede gevind med en wirebørste eller gevindslibe. Hvis boltene ser udstrakte, beskadigede eller tidligere overtørkede ud, udskift dem før du fortsætter. Family Handyman bemærker at hamring ud af brudte bolte kan beskadige hjullejer – brug i stedet korrekte værktøjer til fjernelse.

- Rengør alle sammenføjede overflader. Fjern synlig rust, fedt og korrosion fra både navfladen og hjulmonteringsfladen. Smut mellem disse overflader komprimeres med tiden, hvilket nedsætter klemmekraften og forårsager vibrationer.

- Bekræft kompatibilitet for sædetypen. Bekræft, at dine hylsenødder svarer til hjulets sædekrav – konisk, kugleformet eller fladt. Uoverensstemmende sæder skaber farlig punktkontakt i stedet for korrekt overfladekontakt.

- Anvend løsningsmiddel sparsomt. En tynd belægning omkring midten af navet forhindrer fastsiddende hjul ved fremtidig afmontering. Anvend dog aldrig løsningsmiddel på hylsenøddernes gevind, medmindre det specifikt anbefales – det kan ændre forholdet mellem moment og klemmekraft.

- Skrue alle hylsenødder på for hånd først. Dette bekræfter korrekt gevindindgreb og forhindrer forkerte gevind. Hvis en hylsenødd ikke drejer frit for hånd, skal du stoppe og undersøge årsagen, inden der anvendes værktøj.

- Stram i stjerneformet mønster. Stram alle hylsenødder til ca. halvdelen af det endelige momentværdi ved hjælp af et stjerne- eller krydsmønster. Dette centrerer hjulet korrekt på navet som tiltænkt.

- Endelig moment med kalibreret momentnøgle. Fuldfør stramningen i henhold til fabrikantens specifikation ved at bruge samme stjernemønster. Brug en kvalitetsmomentnøgle – ikke en slagdrejebænk – til dette afgørende trin.

- Bekræft hjulets rotation. Bekræft omhyggeligt, at hjulet roterer frit uden kontakt til bremse- eller ophængskomponenter, inden du sænker køretøjet.

Hvorfor undgå slagdrejebænke til endelig stramning? Pneumatiske slagdrejebænke leverer moment i hurtige burst, hvilket kan overskride det ønskede moment, før du reagerer. Variationer i lufttryk, slidte hylser og aftrækkets følsomhed skaber alle inkonsistenser. OnAllCylinders fastslår eksplicit : "Brug ikke en slagdrejebænk til at stramme bolte!" Brug af momentstænger bedømt til 60 % af det endelige værdi kan hjælpe under den indledende forstramning, men fuldfør altid med en kalibreret klik- eller digital momentnøgle.

Krav til genmomentering: Efter første montering skal hylsenødderne spændes igen efter de første 50 til 100 kilometer. Dette tager højde for den indledende sætning af sammenføjede overflader, indkørsel af nye komponenter og eventuelle mindre trådforbindelser, der opstår under indkørslen. Dette trin er især vigtigt ved brug af nye fælge, nye bolte eller de bedste hylsenød-låse, som måske sidder anderledes end standardudstyr.

Advarselssignaler og fejlmåder

Selv kvalitetsforgodede hylsenødder skal til sidst udskiftes. At genkende advarselssignaler forhindrer fejl, før de bliver farlige – ligesom hvis man ser hvid røg fra udstødningen, hvilket kan signalere motorproblemer, kræver visse indikatorer opmærksomhed på dit hjuldæksel:

- Trådskæring: Hvis hylsenødder drejer frit uden at blive strammet, er trådene beskadiget. Udskift både den pågældende hylsenød og hjulbolt med det samme.

- Sædefladebeskadigelse: Synlig deformation, ridser eller slid på sædefladen indikerer nedsat kontakt. Beskadigede sædeflader skaber inkonsistent klemkraft.

- Korrosionsindikatorer: Overfladisk rust er kosmetisk, men pitting, der går ned i gevindets dale, svækker samlingen. Hårdt korroderet udstyr bliver vanskeligt at fjerne og kan briste under belastning.

- Vanskelig adskillelse: Hjulmøtrikker, der kræver overdreven kraft til at løsne, kan have strukket gevind, låst sig på grund af galvanisk korrosion eller lidt varmeskade.

- Synlige revner: Enhver revne – selv haarsprækkedannelse – betyder øjeblikkelig udskiftning. Smidt udstyr modstår revnedannelse bedre end alternativer, men udmattelse påvirker til sidst alle materialer.

Når du udskifter udstyr, bør du overveje at opgradere alle hjulmøtrikker på det pågældende hjul i stedet for at blande gamle og nye komponenter. Ifølge biltekniske eksperter fra Family Handyman, hvis ét boltben er brudt af eller flere bolte viser skader, "er de andre sandsynligvis også beskadiget og vil snart svigte." Det samme princip gælder for hjulmøtrikker udsat for identiske belastningsforhold.

Korrekt installation omdanner din investering i kvalitetsforgede dele til pålidelig, langvarig ydeevne. Når dine hjulmøtrikker er korrekt monteret og forspændt, afgør den løbende vedligeholdelse, hvor længe denne ydeevne varer.

Vedligeholdelse og lang levetid

Dine skræddersyede forgede hjulmøtrikker er korrekt monteret og forspændt – men arbejdet er ikke afsluttet. Ligesom alle præcisionsautomobilkomponenter kræver hjulkomponenter løbende opmærksomhed for at levere den levetid, der retfærdiggør deres præmiepris. Godt nyt? Forgede komponenter kræver langt mindre vedligeholdelse end dårligere alternativer og holder samtidig betydeligt længere, når de passes ordentligt.

Tænk over det sådan her: Du ville ikke ignorere kantbeskadigelse på dyre fælge, og samme opmærksomhed gælder også de komponenter, der sikrer dem. Miljøfaktorer virker konstant imod dine hjulmøtrikker – vejssalt, fugtighed, bremsestøv og banekemikalier påvirker alle forskellige materialer på forskellige måder. At forstå disse interaktioner hjælper dig med effektivt at beskytte din investering.

Vedligeholdelsesrutiner efter materialetype

Hvert navskruemateriale reagerer forskelligt på rengøringsmidler, miljøpåvirkning og vedligeholdelsesprocedurer. Hvad fungerer perfekt for chromoly-stål, kan beskadige aluminiumsbelægninger, mens titanets naturlige korrosionsmodstand væsentligt forenkler plejen.

Chromoly-stål (4140): Disse arbejdsheste kræver den mest proaktive vedligeholdelse på grund af deres modtagelighed over for korrosion. Ifølge Grassroots Motorsports forhindrer rengøring af ståldelene galling – den mikroskopiske svejsning af gevindoverflader, som forårsager vanskelig demontering og til sidst skader. Hver anden gang hjul demonteres, rens gevindet med bremserengøringsmiddel og brug en wirebørste til at fjerne eventuelle aflejringer. Undersøg beskyttende belægninger for ridser eller slitage, der udsætter det blotte metal.

Titan (Grad 5): Det nemmeste materiale at vedligeholde takket været sin naturlige korrosionsbestandighed. Almindelig rengøring med mild sæbe og vand fjerner bremsestøv og vejbeskidtelse uden risiko for overfladeskader. Undgå skarpe sure fælgbørster, som kan ændre finishens farve. Takket være titanets holdbarhed bruger du mere tid på at nyde dine fælge end på at bekymre dig om vedligeholdelse.

7075-T6 aluminium: Anodiserede overflader beskytter aluminiumshjulmutre, men kræver forsigtig behandling. Brug kun pH-neutral rengøringsmiddel – sure eller alkaliske produkter kan beskadige anodiseringen og fremskynde korrosion af det underliggende aluminium. Undersøg anodiserede overflader regelmæssigt for ridser eller slid, der kan kompromittere beskyttelsen. Produkter fra mærker som Gorilla hjulmutre har ofte høj kvalitet i anodiseringen, men selv premium-belægninger kræver passende pleje.

Rustfrit stål (316): Selvom rustfrit stål er naturligt korrosionsbestandigt, kan det udvikle overfladeforurening fra bremsestøv og vejforureninger. Almindelig rengøring bevarer udseendet og gør det nemt at inspicere gevindets stand. I modsætning til chromoly kræver rustfrit stål sjældent beskyttende belægninger, hvilket forenkler langtidsholdningen.

Debatten om anti-seize

Få emner skaber mere uenighed blandt entusiaster end brugen af anti-seize på hjulkrydsgodser. Her er den nuancerede sandhed, som Grassroots Motorsports tager direkte op: anti-seize er i bund og grund en smøre, og smøremidler ændrer forholdet mellem drejmoment og klemmekraft markant – muligvis med 30-40 %.

For banbiler, der udsættes for høje belastninger, sikrer tørre og rene gevindflader en konsekvent og forudsigelig klemkraft, når momentet indstilles præcist. Standardmomentværdier forudsætter tørre gevindflader; anvendelse af smøremiddel betyder, at disse specifikationer ikke længere giver den ønskede klemkraft. Enten vil man underklemme ved standardmoment, eller man løber risikoen for overbelastning af beslagene ved at øge momentet for at kompensere.

For køretøjer, der står udenfor i barske vejrforhold og sjældent har hjulafmontering, forhindrer antisæbeforbindelse fastgjorte gevind, der gør fremtidig service vanskelig eller umulig. Den væsentlige forskel er: Prioritér tørre gevindflader til ydelsesmæssige anvendelser, hvor præcis klemkraft er afgørende, mens antisæbeforbindelse bør overvejes til køretøjer, hvor korrosionsbetinget fastlåsning er et større praktisk problem end nøjagtig klemkraft.

Anbring antisæbeforbindelse på navcentraliseringsoverflader for at forhindre fastgjorte hjul – men hold det væk fra gevindoverflader i ydelsesmæssige anvendelser, hvor præcise forhold mellem moment og klemkraft er vigtige.

Miljøpåvirkning på forskellige materialer

Hvor du kører og opbevarer dit køretøj, påvirker dramatisk levetiden for hardware. Ifølge WheelsHome's forskning i hjulmøntrers levetid , skaber miljøfaktorer specifikke udfordringer for hvert materiale:

- Eksponering for vejssalt: Kloridioner angriber stål og aluminium aggressivt. Rustfrit stål (kvalitet 304) modstår denne skade, mens 316 rustfrit stål med tilsat molybdæn yder endnu bedre. Titan er næsten fuldstændig immun over for korrosion forårsaget af salt.

- Fugtighed og fugt: Opbevar køretøjer i kontrollerede omgivelser, når det er muligt – fugtighed under 60 % forhindrer accelereret korrosion på ståldelene. Produkter som Gorilla låsehjul og anden hardware af tilsvarende kvalitet har ofte forbedrede belægninger, men kontrol med miljøet forlænger levetiden for alle materialer.

- Termisk cykling: Temperatursving fra 25°C til -5°C forårsager gentagne udvidelser og sammentrækninger, som med tiden kan løsne gevind. Dette påvirker alle materialer, men er særlig bekymrende for aluminium, som har en højere termisk udvidelseskoefficient end stål eller titanium.

- Hold øje med kemikalier: Bremsevæske, dækforberedelsesmidler og rengøringskemikalier, der bruges ved banearrangementer, kan beskadige visse overflader. Skyl hardwaren grundigt efter kørsel for at fjerne eventuelle korrosive rester.

Beskyt din investering på lang sigt

Forventet levetid varierer meget afhængigt af materiale og forhold. Kvalitetsforgedet chromoly-stål giver typisk 5-10 års pålidelig service med korrekt vedligeholdelse i moderate klimaer – væsentligt længere i tørre omgivelser. Titanium kan vare hele bilens levetid med minimal vedligeholdelse. Aluminium kræver mere hyppig inspektion og viser typisk slitage tidligere ved aggressiv brug.

Brug denne vedligeholdelsescheckliste for at maksimere hardwarens levetid:

- Undersøg gevind og sædeflader ved hver udskiftning af hjul

- Rengør gevind med bremserens med stålbørste eller svag sæbe (titan/aluminium) hvert 2.-3. gang hjul skiftes

- Tjek momentangivelser kvartalsvis for daglige køretøjer, før hver konkurrence for banekøretøjer

- Undersøg beskyttende belægninger for ridser, skrammer eller slid, der udsætter grundmaterialet

- Udskift alt udstyr med synlig korrosion, pitting, gevindskade eller deformation af sædeflade

- Opbevar ekstra bolte i miljøer med kontrolleret fugtighed og silica-gel-pakker, hvis nødvendigt

- Roter inspektionen sammen med sæsonudskiftningen af dæk for at etablere konsekvente vedligeholdelsesvaner

Om-kost-pr-mil-værdiforholdet bliver tydeligt, når man tager i betragtning, at kvalitetsforgede dele holder længere end flere sæt billigere alternativer. Et enkelt sæt forgede chromoly- eller titanium-bolte, der holder over 100.000 km, koster mindre end at udskifte billige støbte alternativer hvert 20.000–30.000 km – og giver samtidig øget sikkerhed gennem hele deres levetid.

Når vedligeholdelseskravene er forstået, bliver den sidste overvejelse at sikre kvalitetsudstyr fra leverandører, hvis produktionsstandarder matcher dine ydeevneforventninger.

Indkøb af kvalitetsforgede dækmuttrer fra pålidelige leverandører

Du kender fordelene, ved hvilket materiale der passer til dit formål, og har installationprocedurerne helt på det tande – nu kommer det praktiske spørgsmål: hvor køber du egentlig kvalitetsforgede dækmuttrer? Markedet spænder fra billige valgmuligheder hos autodedekæder til præmie leverandører med specialprodukter, og for at skelne ægte kvalitet fra markedsføringspåstande, kræver det at vide, hvad man skal se efter bag produkternes oplysninger.

Når du gennemser muligheder som napa låsemotrer i dit lokale værksted, rough country låsemotrer til off-road-opbygninger eller mishimoto låsemotrer for ekstra sikkerhed, hvordan sikrer du dig så, at »smidt« faktisk betyder præcisionsfremstillet og ikke bare er et mærkeord? Svaret ligger i at forstå leverandørens certificeringer, produktionsstandarder og kvalitetskontrolprocesser, der skiller premiumdele fra almindelige dele med pynt.

Vurdering af leverandørens kvalitetsstandarder

Ikke alle leverandører af låsemotrer er lige gode – og forskellene betyder langt mere, end prisangivelserne antyder. Ifølge industricertificeringsforskning demonstrerer troværdige producenter af smedede komponenter deres engagement gennem specifikke, verificerbare dokumenter frem for vage kvalitetspålidelser.

Når du vurderer potentielle leverandører af låsemotrer, skal du undersøge disse afgørende faktorer:

Gennemsigtighed i produktionsprocessen Kvalitetsleverandører diskuterer åbent deres smedefremgangsmåder – varmsmedning mod koldsmedning, støbeforme og varmebehandlingsprocesser. Vage beskrivelser som "præcisionsudført" uden yderligere detaljer indikerer ofte forhandlere frem for reelle producenter. Ifølge eksperter i præcisionssmedning garanterer kombinationen af varmsmedning og CNC-bearbejdning nøjagtige profiler og glatte overflader, der overholder internationale standarder.

Materialecertifikation: Ægte leverandører leverer materialer med certificering, der angiver de præcise legeringskvaliteter – 4140 chromoly, 7075-T6 aluminium, titanium klasse 5. Efterlyse produktionscertifikater eller materialeprøverapporter. Hvis en leverandør ikke kan dokumentere, hvad deres produkter faktisk er fremstillet af, er det et stort rødt flag.

Kvalitetskontrol Dokumentation: Søg leverandører, der kan forklare deres inspektionsprocesser. Udfører de dimensionskontroller på færdige produkter? Hvad er deres toleranceniveauer? Kvalitetsproducenter vedligeholder data for statistisk proceskontrol og kan dokumentere konsekvent produktion.

Sporbarhedssystemer: Premium automobildelene kræver sporbarhed – evnen til at spore enhver specifik del tilbage til dens råvarebatch, produktionsdato og kvalitetsinspektionsdokumentation. Dette er vigtigt, hvis du nogensinde skal identificere potentielt påvirkede dele i forbindelse med et kvalitetsproblem.

Nøglekvalitetsindikatorer, der skal verificeres, når du vurderer en leverandør af smedede dækmuttrer: dokumenterede materialecertificeringer med specifikke legeringsgrader, gennemsigtige beskrivelser af produktionsprocessen, dokumentation for kvalitetskontrolinspektioner og sporbarhedssystemer, der forbinder færdige produkter med kilden til råmaterialerne.

Certificeringer, der er vigtige for smedede komponenter

Branchecertificeringer giver tredjepartsverifikation for, at en leverandør faktisk vedligeholder de kvalitetsystemer, de hævder. For bilkvalitet smedede komponenter har visse certificeringer betydeligt mere vægt end andre.

IATF 16949-certificering: Dette repræsenterer guldstandarden for produktion af automobildel. Ifølge DEKRA's certificeringsoversigt dækker IATF 16949 "fælles kundespecifikke krav i bilindustrien, såsom sporbarhed for at understøtte aktuelle reguleringsændringer, sikkerhedsrelaterede dele og processer samt garantiadministrationsprocesser." Leverandører, der besidder denne certificering, gennemgår omfattende årlige overvågningsrevisioner for at bevare deres status.

Selskaber som Shaoyi (Ningbo) Metal Technology eksemplificerer de fremstillingsstandarder, som IATF 16949-certificering kræver. Deres præcisionsvarmeforgningsoperationer producerer kritiske automobildelkomponenter, herunder ophængsarme og drivaksler – dele, hvor fejl ikke er en mulighed. De samme strenge principper for kvalitetskontrol, der styrer disse sikkerhedskritiske komponenter, gælder også for produktion af fædhårdvarer, hvilket sikrer konsekvente materialeegenskaber og dimensionspræcision.

ISO 9001 Certifikat: Selvom mindre streng end IATF 16949, bekræfter ISO 9001, at et firma følger dokumenterede systemer til kvalitetsstyring. Ifølge forskning inden for smedevirksomheder, "sikrer ISO 9001, at alle produktionsfaser, fra design til inspektion, lever op til høje standarder, reducerer defekter og sikrer pålidelige produkter."

Material- og proces-specifikke certificeringer: Ud over certificeringer for ledelsessystemer, skal du søge efter beviser på, at leverandører bruger certificerede materialer og opretholder kalibrering af udstyr. Pålidelige leverandører af gorilla auto låsebolte og method wheels låsebolte kan dokumentere deres materialekilder og testprocedurer.

Certificeringshierarkiet for leverandører af smedevarer til bilindustrien følger typisk dette mønster:

| Certificeringsniveau | Hvad det demonstrerer | Revisionsfrekvens |

|---|---|---|

| IATF 16949 | Kvalitetsstyring specifikt for bilindustrien, OEM-leverandørevne | Årlig tilsynsrevision, fuld recertificering hvert 3. år |

| ISO 9001 | Implementering af generelt kvalitetsledelsessystem | Årlige tilsynsrevisionsaudit |

| Materialecertifikationer | Verificerede legeringsspecifikationer og materialeegenskaber | Pr. parti/forsendelse |

| Testcertificeringer | Kalibreret inspektionsudstyr, dokumenterede testprocedurer | Løbende kalibreringsplaner |

Når der indkøbes fra enhver leverandør, skal du anmode om dokumentation i stedet for at godkende markedsføringspåstande uden videre. Gyldige producenter stiller gerne kopier af certificeringer, materialeprøverapporter og kvalitetsdokumentation til rådighed. Leverandører, som undviger disse anmodninger eller kun giver vage forsikringer, overholder sandsynligvis ikke de standarder, de reklamerer for.

For entusiaster, der bygger banebiler eller modificerer ydelsesbiler, udbetaler den ekstra grundighed i verificering af leverandørens kvalifikationer sig i pålidelighed. De samme præcisionsfremstillingsprincipper, som Shaoyi anvender på ophængskomponenter og drivakser – kontrollerede smedetemperaturer, nøjagtige værktøjstolerancer og omfattende kvalitetsinspektion – adskiller premium hjulkomponenter fra almindelige alternativer, der blot ser ens ud.

Med leverandørvurderingskriterierne fastlagt er du nu rustet til at træffe informerede indkøbsbeslutninger, der sikrer de reelle fordele ved brugerdefinerede smedede dækmuttrer, som er blevet gennemgået i denne guide.

At Vælge Det Rigtige System Til Dit Køretøj

Du har undersøgt metallurgiens videnskab bag smedning, sammenlignet materialevalg, verificeret kompatibilitetskrav og lært de korrekte monteringsteknikker. Nu er det tid til at samle alt dette i handlingsorienteret vejledning skræddersyet til din specifikke situation. Uanset om du kører dagligt, jagter runder på en racerbane, kryber ad stier eller bygger et vognværk til udstilling, så yder de rigtige brugerdefinerede hjulbolte målbare fordele, når de passer til dine faktiske behov.

De fordele ved brugerdefinerede smedede dækmuttrer, vi har gennemgået, er ikke abstrakte – de oversættes direkte til hjul, der forbliver sikkert monteret under alle de forhold, du måtte møde. Lad os nu nedbryde de vigtigste pointer til et praktisk beslutningsgrundlag.

Nøglepunkter til din beslutning

Gennem hele denne guide adskiller fire primære fordele konsekvent smedede hjulkranse fra støbte eller maskinbearbejdede alternativer:

- Overlegen styrke fra justeret kornstruktur: Smedning eliminerer indre huller og svage punkter og leverer ca. 26 % højere brudstyrke og 37 % højere udmattelsesmodstand end støbte komponenter.

- Konsekvent fastholdelse af spændekraft: Tæt, hullfri konstruktion bevarer dimensionel stabilitet under termisk cyklus og vibrationspåvirkning og holder derved dine autohjulkranse korrekt forspændt over tid.

- Materialer tilpasset specifikke krav: Fra letvægts-titan til sporbrugere til korrosionsbestandig rustfrit stål til barske klimaforhold – det rigtige materialevalg imødekommer dit specifikke køremiljø.

- Langsigtet værdiforhold: Kvalitets-smedet udstyr har længere levetid end flere sæt billigere alternativer, hvilket nedsætter omkostningen pr. kilometer og samtidig sikrer øget sikkerhed gennem en lang levetid.

Disse fordele forstærkes over tid. En enkelt investering i korrekt matchede smedede dækbrander eliminerer gentagne udskiftninger, inhomogen ydelse og potentielle sikkerhedsrisici forbundet med billigere alternativer.

Tilpas fordele til dine specifikke behov

Din ideelle dækbrændekonfiguration afhænger fuldstændigt af, hvordan du faktisk bruger din bil. Her er et hurtigt opslagssammendrag organiseret efter anvendelsestype:

- Daglige køreture: Smedet chromoly-stål giver den bedste balance mellem styrke, holdbarhed og værdi. Prioriter korrosionsbestandige belægninger, hvis du udsættes for vejsalt eller kystnære forhold. Standardmomentangivelser og kvartalsvise inspektioner sikrer pålidelighed med minimal indsats.

- Banekørsel: Titanium eller varmebehandlet chromoly stål tåler gentagne termiske cyklusser fra aggressiv bremsning. Vægtbesparelsen fra titanium – 50 % lettere end stål – reducerer uafhængig masse og giver målbare ydelsesforbedringer. Mange ejere af de bedste sportbiler vælger titanium specifikt på grund af denne kombination af styrke og vægtreduktion.

- Terræn-anvendelser: Smidt stål med holdbare beskyttelsesbelægninger tåler stødkræfter, udsættelse for snavs og vibrationer, der er almindelige ved kørsel i terræn. Fokuser på gevindindsugning og sadelintegritet under regelmæssige inspektioner efter kørsel i krævende terræn.

- Visningsbiler: Titanium eller højkvalitets anodiseret aluminium giver den æstetiske forbedring, du søger, uden at kompromittere strukturel integritet. For køretøjer, der kører begrænset, er korrosionsbestandighed mindre vigtig end udseende og bekræftet kvalitet.

Uanset anvendelse, kompromitter aldrig med hensyn til kompatibilitet. Den stærkeste akselhjulmøtrik bliver farlig, hvis den ikke passer til din dæks sædetype eller køretøjets gevindstigning. At forstå de enkelte dele i et dæk- og hjulmonteringssystem – fra navflange til monteringsflade til akselhjulmøtriksæde – sikrer, at alle komponenter fungerer sammen som beregnet.

Når du træffer dit købsbeslutning, skal du prioritere følgende faktorer i rækkefølge: først og fremmest bekræft nøjagtig kompatibilitet med dine specifikationer for hjul og køretøj; dernæst vælg materiale, der er egnet til dine kørselsbehov og miljø; dernæst køb hos leverandører med dokumenterede kvalitetscertificeringer; og endelig overvej estetik og budget inden for disse begrænsninger.

Kvalitetsforgede dæknavle repræsenterer en af de mest omkostningseffektive sikkerhedsopgraderinger, der er tilgængelige for ethvert køretøj. De beskytter din investering i hjulene, sikrer pålidelig ydelse over tusinder af kilometer og giver ægte ro i sindet hver gang du kører. Rustet med viden fra denne guide er du nu klar til at træffe et velinformerede valg, der holder dine hjul nøjagtigt, hvor de hører til – sikkert fastgjort til dit køretøj.

Ofte stillede spørgsmål om brugerdefinerede forgede dæknavle

1. Hvad er fordelene ved forgede dæknavle sammenlignet med støbte alternativer?

Smidte løsne skiver leverer cirka 26 % højere brudstyrke og 37 % højere udmattelsesmodstand end støbte alternativer. Smidningsprocessen komprimerer metallet under ekstremt højt tryk, hvilket justerer kornstrukturen for at eliminere indre huller og svage punkter. Dette resulterer i en overlegen fastholdelse af klemspænding, bedre varmetolerance under aggressiv bremsning og en længere levetid – ofte 5-10 år eller mere med korrekt vedligeholdelse.

2. Hvor meget vægt sparer titan-løsne skiver sammenlignet med stål?

Titan-løsne skiver vejer cirka 50 % mindre end tilsvarende stålskiver, samtidig med at de bevarer sammenlignelig eller bedre styrke. Titan i grad 5 har en brudstyrke på 950 MPa – hvilket overstiger standardstål på 800 MPa. Denne vægtreduktion formindsker uafhængig masse, hvilket forbedrer acceleration, bremseevne og det samlede køreegenskaber, hvilket gør titan ideelt til banekørere og ydelsesorienterede bygninger.

3. Påvirker smidte løsne skiver hjulsikkerheden og kørekvaliteten?

Ja, smedede hjulkranse har en positiv indvirkning på hjulenes sikkerhed ved at opretholde en konstant klemmekraft under termisk cyklus og vibration. Deres tætte, porfrie konstruktion modstår spændingsrelaksation, som løsner billigere alternativer over tid. Denne pålidelige forbindelse mellem hjul og nav bidrager til stabil køreegenskab, reduceret vibration og ro i sindet ved at vide, at dine hjul forbliver sikkert monteret.

4. Hvilken sædetype og gevindstigning har jeg brug for til mit køretøj?

Sædetyper omfatter konisk/taperet (de fleste aftermarket-hjul), kugleformet/radius (europæiske køretøjer som BMW og Audi) og flad/mag (specifikke anvendelser). Gevindstigninger varierer efter producent — M12x1,5 til Honda, Toyota og mange amerikanske biler; M12x1,25 til Nissan og Subaru; M14x1,5 til lastbiler og europæiske køretøjer. Kontroller altid din vehicles specifikationer i ejerhåndbogen eller mål det eksisterende udstyr, før du køber.

5. Hvordan finder jeg kvalificerede leverandører af smedede hjulkryds med pålidelige produktionsstandarder?

Søg efter leverandører med IATF 16949-certificering – bilindustriens gyldne standard for kvalitetsstyring. Ansete producenter som Shaoyi (Ningbo) Metal Technology stiller dokumentation til rådighed om materialer, gennemsigtige smedeforløb og sporbarhedssystemer. Efterlyse certifikater fra stålproducenten, der angiver de præcise legeringskvaliteter, og spørg om procedurerne for kvalitetskontrol og inspektion. Undgå leverandører, som ikke kan fremlægge denne dokumentation.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —